循环流化床锅炉超洁净排放改造方案与实践

刘敏 王喜 毛明 肖康鑫

中国轻工业长沙工程有限公司,中国·湖南 长沙 410114

1 引言

2014年,中华人民共和国国家发展和改革委员会、环境保护部和能源局联合下发了《煤电节能减排升级与改造行动计划(2014——2020年)》[1]的通知,要求到2020年,现役600MW 及以上燃煤机组、东部地区300MW 及以上公用燃煤发电机组、100MW 以上自备燃煤发电机组及其他有条件的燃煤发电机组,改造后大气污染物排放浓度基本达到超低排放限值即SO2≤35mg/m3,NOx≤50mg/m3,烟尘不大于10mg/m3。

关于烟气污染物的排放指标,GB13223——2011《火电厂大气污染物排放标准》[2]中规定自2014年7月1日起,现有火力发电锅炉及燃气机组执行燃煤电厂排放的烟尘、SO2和NOx三项大气污染物指标为烟尘30mg/m3、SO2100mg/m3、NOx200mg/m3。中国驻马店白云纸业2×110t/h 固废物焚烧循环流化床锅炉所配置的环保设施能满足GB13223——2011《火电厂大气污染物排放标准》的要求,但却不能满足《煤电节能减排升级与改造行动计划(2014——2020年)》,因此,对脱硫、脱硝和除尘进行了技术改造。

2 现有锅炉及污染物排放

2.1 锅炉

锅炉为循环流化床锅炉,单汽包自然循环、采用中温旋风分离器、非机械回灰、固态排渣、半露天布置。设计燃料元素分析如表1所示。

表1 煤质分析资料

2.2 脱硝系统

锅炉现有烟气脱硝系统采用SNCR 烟气脱硝工艺,共用氨区及控制系统、独立计量喷射系统的设置。在锅炉正常稳燃负荷范围内,燃用设计煤种的条件下,设计脱硝效率不低于60%。设计出口NOx浓度<200mg/Nm3。

2.3 除尘系统

除尘系统为循环流化床半干法脱硫除尘一体化脱硫除尘系统,其中除尘设备包含电除尘器和半干法脱硫之后的布袋除尘器,其预除尘器设计效率为85%,布袋除尘器设计除尘效率为95%,总的设计除尘效率为99.3%,设计出口烟尘浓度小于30mg/Nm3。

2.4 脱硫系统

现有烟气脱硫系统采用半干法脱硫对烟气进行处理,脱除烟气中的烟尘、酸性物质和SO2等有害成分,脱硫剂采用当地生产的消石灰粉,在燃用设计煤种的条件下,设计脱硫效率不低于90%,设计出口SO2<100mg/Nm3。

3 环保设施运行

3.1 SNCR 系统运行情况

图1是2017年各月炉膛出口及锅炉出口(SNCR 反应区之后)NOx浓度变化趋势,炉膛出口浓度范围490~530mg/m3,经过SNCR 脱硝之后空预器出口NOx浓度240~260mg/m3。

图1 2017年度固废物焚烧锅炉脱硝前后NOx 浓度变化趋势

3.2 循环流化床半干法脱硫系统运行情况

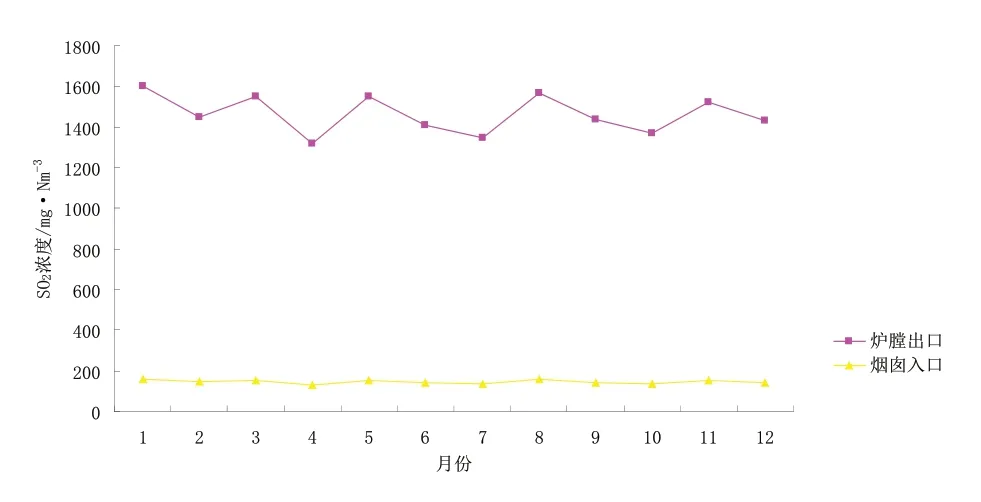

图2是2017年各月炉膛出口及烟囱入口(半干法脱硫之后)SO2浓度变化趋势,炉膛出口浓度范围1320~1600mg/m3,经过半干法脱硫之后烟囱入口的SO2浓度为130~160mg/m3。

图2 2017年度固废物焚烧锅炉脱硫前后SO2 浓度变化趋势

3.3 循环流化床半干法除尘系统运行情况

锅炉出口粉尘浓度范围为25~35g/Nm3,经过单电场及半干法脱硫之后的布袋除尘器之后烟尘浓度为50mg/Nm3,高于设计出口浓度30mg/Nm3。

4 超洁净排放改造方案

4.1 脱硝系统改造方案

锅炉燃烧系统的降氮效果不理想,在正常工况下,炉膛出口NOx浓度不能满足设计值(<400mg/Nm3),当负荷波动较大时情况下炉膛出口NOx浓度最高达到530g/Nm3。考虑到炉膛出口设有SNCR 系统(设计效率为60%,实际效率不到50%),NOx排放浓度超过270mg/Nm3。因此,采用SNCR+SCR 联合脱硝工艺对锅炉进行脱硝改造。

现有脱硝系统采用氨水作为还原剂。氨水制备模块按照2×110t/h 循环流化床锅炉脱硝所需的氨水容量进行设计,配置了包括1 座50m3氨水储存罐还原剂储存系统,1 台还原剂卸载泵,2 台还原剂输送泵(一用一备)以及所有其他必要的管道、阀门、法兰等。在省煤器和空预器之间配置两层SCR 反应催化剂,改造后消耗氨水以及水量略为增加,增加量在原脱硝系统设计裕量之内,改造后仍采用现有还原剂储存制备系统以及运输方式。

4.2 脱硫系统改造方案

现有烟气脱硫系统采用循环流化床半干法脱硫方式,经过脱硫之后烟囱入口的SO2浓度在130~160mg/m3范围波动。半干法脱硫技术本身存在着局限,即烟气与脱硫剂属气固反应,反应速度低、效率低,其对于高硫煤、大机组、要求脱硫率高且出口浓度要求低的机组并不适合。因此,采用石灰石——石膏湿法脱硫工艺对脱硫系统进行改造,脱硫剂采用公司的碱回收苛化白泥替代石灰石,达到废物再利用的目的。采取四层喷淋层并辅助如下技术有效控制脱硫出口SO2≤35mg/m3。

①减小每层喷淋流量,增加喷淋层数。增加喷嘴密度,提高覆盖率。

②选用特殊喷嘴,增强二次雾化。

③提高喷嘴背压,降低浆液喷淋粒径。

4.3 除尘系统改造方案

现有烟气除尘系统采用单电场静电除尘器+布袋除尘器对烟气进行处理,设计煤种收到基灰分为29.59%,属于高灰分煤种,炉膛出口粉尘浓度为25~35g/Nm3,对此次除尘技术改造工程采用以下技术以控制最终粉尘排放浓度小于10mg/Nm3。

4.3.1 布袋除尘器改造

①过滤风速不高于0.74 m/min;

②滤袋滤料单位重量应不小于580g/m2;

③滤袋采用PPS%+PTFE 覆膜工艺。

4.3.2 湿法脱硫吸收塔除尘技术使用

①采用塔内托盘,即多孔性分布器,通过持液层起到了“鼓泡塔”的效果,增加了浆液与烟气接触的时间,提高脱硫系统除尘效率;

②脱硫塔塔顶设置多级高效除雾器,从而使得烟气经过高效除雾后出口液滴浓度不超过20mg/Nm3,确保系统出口粉尘浓度不超过10mg/Nm3。

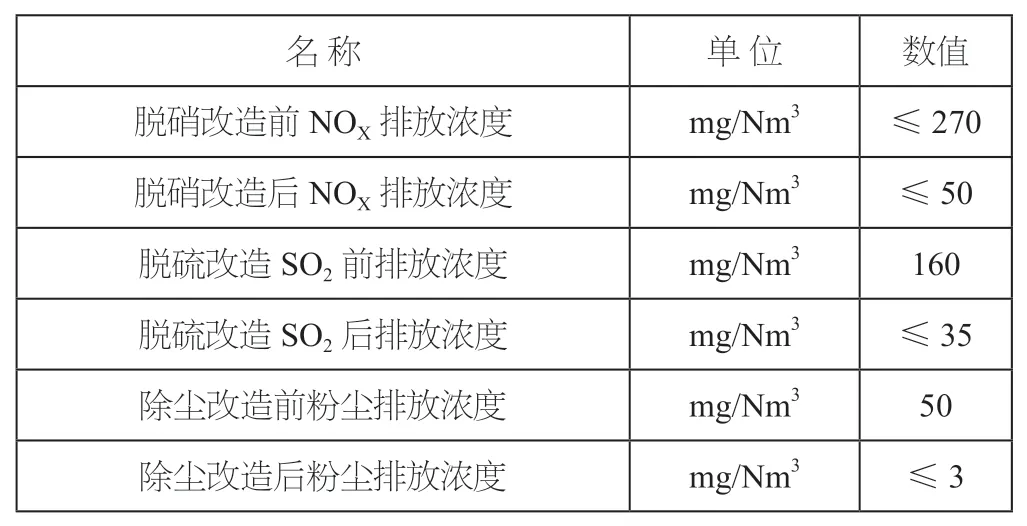

5 超洁净排放改造前后对比及改造总体效果

超洁净排放改造前后的污染物排放浓度对比参数见表2。

表2 超洁净排放改造前后污染物排放浓度对比表

本工程改造后总体效果如下:

①采用SNCR+SCR 联合脱硝并增设两层催化剂后,在炉膛出口NOx浓度小于530mg/Nm3的情况下,可以满足NOx排放浓度小于50mg/Nm3,NOx年减排量为840t;

②对脱硫系统进行湿法改造后的脱硫系统在机组满负荷运行,入口SO2浓度小于1650mg/Nm3时的条件下,出口SO2浓度小于35mg/Nm3,脱硫效率大于97.8%,SO2年减排量为475.2t;

③对原有布袋除尘器进行换袋改造一级湿法脱硫塔采用托盘加高效除雾技术,炉膛出口烟尘浓度小于35g/Nm3的情况下,可以满足烟尘排放浓度小于3mg/Nm3,粉尘年减排量为780.6t;

④本项目脱硝系统改造新增两层催化剂,每台机组脱硝系统阻力约增加350Pa[3];湿法脱硫改造增加阻力450Pa(考虑到增加的托盘及多级高效除雾器),本次排放改造新增加总阻力约800Pa。所增加的系统总阻力在引风机改造中考虑进去。

6 结语

燃煤发电企业在进行超低排放改造时,需结合目前污染物排放控制技术所能达到的水平以及现有污染物排放所采取的控制工艺及排放浓度,以安全、经济、环保为原则,选择最合适的改造技术方案,实现超低排放的改造目标。