国外航空发动机火焰筒材料工艺现状与趋势

李玉龙,洪智亮

(中国航发商用航空发动机有限责任公司,上海 200241)

航空发动机燃烧室火焰筒作为组织燃烧的场所,承受高温、高压燃气的烧蚀和腐蚀作用,燃气温度高达2000K 以上,压力超过30 个大气压,并且还要承受较高的热应力和振动应力,工作环境极其恶劣,因此火焰筒是航空发动机寿命最短的部件之一[1]。

烧蚀和疲劳开裂是火焰筒主要失效形式,在设计火焰筒时需要考虑以下3 方面因素:冷却结构、基体材料、表面防护。(1)随着航空发动机性能的提高,燃烧室温度逐步升高,一方面使得参与燃烧的空气量增加,而用于冷却的空气量减少;另一方面压气机出口温度提高,又使得用于冷却火焰筒壁面的空气温度上升,而导致冷却潜力下降,从而对火焰筒壁面冷却技术提出了更高要求[1]。火焰筒冷却结构从单层壁发展到多层壁,从冷却环、波形板、缩腰小孔发展到扰流柱、多斜孔,从圆形气膜孔发展到扇形孔、簸箕孔等异形气膜孔,冷却结构越来越复杂;冷却方式从传统的气膜冷却发展为气膜冷却、冲击冷却、发散冷却等多种冷却相结合,冷却方式多样化,冷却效率显著提高[1-4]。(2)火焰筒基体材料选用耐高温、抗氧化、强度和抗冷热疲劳性能优异的高温材料,传统火焰筒采用镍基和钴基高温合金,但随着燃气温度提高,已经越来越接近高温合金的极限,陶瓷基复合材料具有高熔点、低密度、耐腐蚀的优点,并且克服了陶瓷材料的本征脆性,成为新一代火焰筒材料。(3)表面防护主要依靠热障涂层实现,热障涂层不仅提高抗氧化性能,还具有隔热效果,提高火焰筒寿命。传统高温合金火焰筒表面涂覆热障涂层(TBC 涂层),在此基础上还开发了抗CMAS 的功能(空气中的灰尘颗粒进入燃烧室后熔化,附着在火焰筒壁面上,形成一层玻璃相物质,其主要成分为CaO、MgO、Al2O3、SiO2,简称CMAS),进一步提高涂层寿命。陶瓷基复合材料表面涂覆环境障碍涂层(EBC 涂层),在TBC 涂层功能的基础上,增加了防止高温水蒸气对陶瓷材料腐蚀的作用。

本文总结了国际三大航空发动机公司的火焰筒结构设计特点,论述了传统火焰筒材料和制造工艺的应用现状,并介绍了新一代陶瓷基复合材料火焰筒的最新研究进展和应用情况。

1 火焰筒结构特点

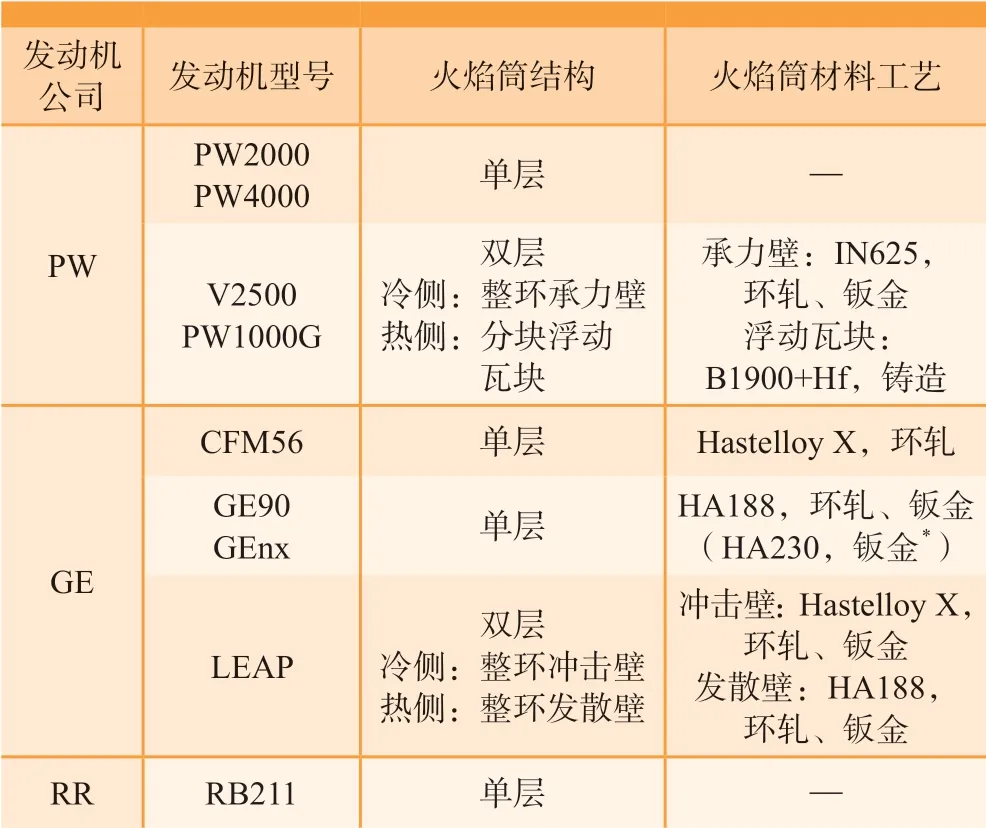

早期火焰筒采用单层壁设计,具有冷却环、波形板、缩腰小孔等结构,采用气膜冷却,冷却效率较低,随着航空发动机性能的提高,可用冷却空气量越来越少,单一的气膜冷却已不能满足需要[1]。火焰筒结构从单层发展为双层,从单一的气膜冷却发展为气膜冷却、冲击冷却、发散冷却等多种冷却方式相结合[1-5]。国际三大航空发动机公司普惠(Pratt-Whitney,PW)、通用电气(General Electric,GE)、罗·罗(Rolls-Royce,RR)针对火焰筒设计、材料和制造工艺,形成了各自的技术路线,应用情况见表1。

表1 国外三大航空发动机公司火焰筒结构和材料工艺应用情况Table 1 Structure,material and manufacture process application of combustion liner for top three foreign aero-engine companies

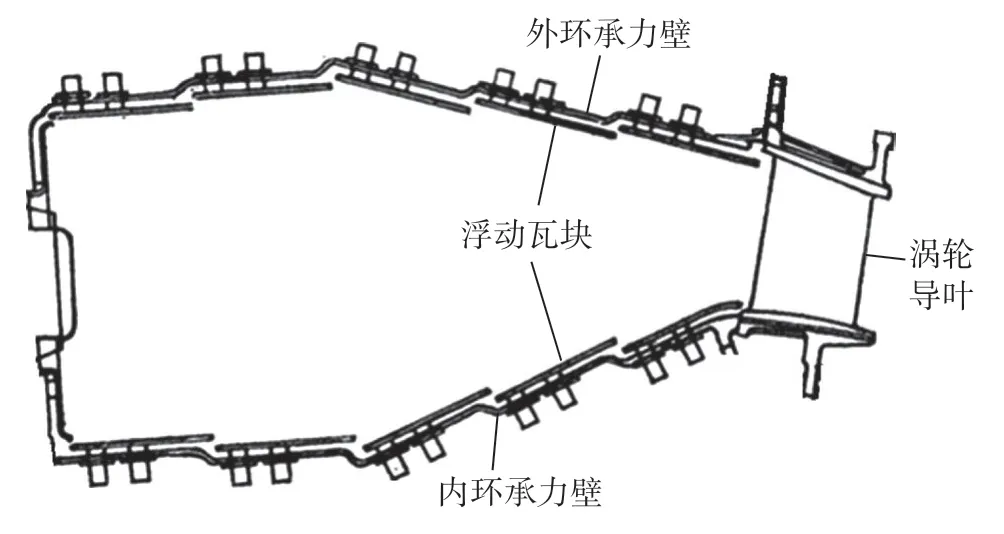

PW 公司开发了浮动壁式火焰筒,具有双层壁面,冷气侧为整体环面的承力壁,承受机械载荷;接触燃气的热侧为分段排列的浮动瓦块,仅承受热负荷,并通过螺栓连接在承力壁上(图1)[1]。浮动瓦块在受热时可产生一定的自由浮动,从而有效释放热应力,延长火焰筒寿命,并且拆卸方便,降低了维护成本[6]。浮动瓦块具有扰流柱结构,可增加换热面积,提高冷却效率,典型代表是V2500 发动机,其瓦块壁厚1.5mm,在浮动瓦块冷侧表面密布大量细小的扰流柱,扰流柱直径1.2mm,柱高2mm,为了精铸拔模,一个浮动瓦块上所有扰流柱沿同一方向[6]。

图1 V2500 发动机浮动壁式火焰筒示意图Fig.1 Schematic view of V2500 engine float-wall combustion liner

GE 公司火焰筒经历了从气膜冷却,到发散冷却+气膜冷却,再到冲击冷却+发散冷却+气膜冷却的发展历程。CFM56 系列采用传统的单层壁气膜冷却,到了GE90 和GEnx 发展为单层壁的发散冷却+气膜冷却,最新的Leap 发动机从单层壁发展为双层壁,在前者的基础上又增加了冲击冷却。

RR 公司RB211 发动机火焰筒采用相对传统的气膜冷却设计,单层整环式结构。

2 传统金属材料火焰筒

2.1 材料特性

火焰筒直接接触高温高压燃气,不但需要优异的耐热冲击、抗氧化性能,还要对空气中氮、硫等化合物具有抗腐蚀性能,此外火焰筒还需要较高的高温强度,尤其是抗冷热疲劳性能。根据上述火焰筒工作条件特点,传统火焰筒普遍采用高温合金材料。

变形合金有Hastelloy X、Inconel 625(IN625)、Haynes230(HA230)、Haynes 188(HA188),合金成分见表2,Hastelloy X、IN625、HA230 为镍基高温合金,HA188 为钴基高温合金,4 种合金皆为固溶强化型高温合金,具有优异的塑性和加工性,抗氧化性良好,长期使用温度分别达到900℃、950℃、1050℃、1100℃,大量应用于航空发动机热端静止件。

铸造合金有B1900+Hf 合金,其为时效强化型镍基高温合金,高温强度优异。PW 公司在20 世纪60年代开发了B1900 合金,后来又添加Hf 元素衍生出B1900+Hf 合金,其特点是含有稀贵元素Ta、Hf,Ta 能同时提高合金强度和塑形,还明显改善抗热腐蚀和冷热疲劳性能,Hf 可显著改变碳化物形态和分布,提高了合金强度、持久寿命和塑性[7]。B1900+Hf 合金组织稳定,具有良好的强度和塑性,使用温度达到1000℃以上,主要用于涡轮叶片和浮动瓦块等零件。

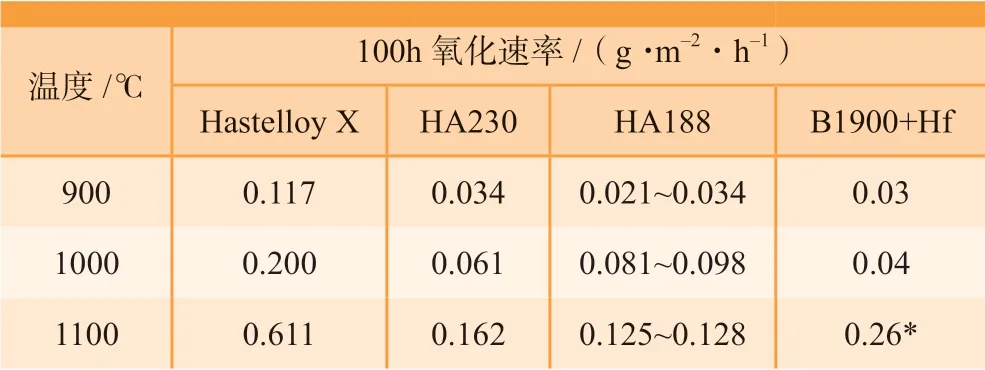

对比4 种合金的拉伸强度、抗冷热疲劳和抗氧化性能,B1900+Hf 合金作为时效强化合金,其拉伸强度和抗冷热疲劳性能明显优于其他4 种固溶强化的变形合金,高温下HA188 和HA230 拉伸强度相当,略高于IN625 和Hastelloy X(图2和表3)[8];4 种变形合金都含有高达22%的Cr 元素(表2),因此抗氧化性较好,B1900+Hf、HA230、HA188 的抗氧化性相当,优于Hastelloy X(表4)[8],IN625 与Hastelloy X 成分相似,只是部分Ni 代替了Fe(表2),因此IN625 的抗氧化性应优于Hastelloy X,4 种合金在其工作温度范围内都具有优异的抗氧化性。

表3 火焰筒常用高温合金抗冷热疲劳性能Table 3 Thermal fatigue resistance of combustion liner commonly used superalloys

表4 火焰筒常用高温合金抗氧化性能Table 4 Oxidation resistance of combustion liner commonly used superalloys

图2 火焰筒常用高温合金拉伸强度随温度变化曲线Fig.2 Tensile property curve varied with temperature

表2 火焰筒常用高温合金成分(质量分数)Table 2 Compositions of combustion liner commonly used superalloys (mass fraction) %

2.2 制造工艺

2.2.1 钣金工艺

火焰筒整环结构的发散壁和承力壁如图3所示,沿发动机轴向方向(即水平方向)前后各有一个法兰用于安装固定,中间为均匀壁厚、带有一定曲率的薄壁结构,壁厚通常小于2mm。如果采用传统的锻件+机加工的工艺路线,不仅成本高、加工周期长,而且随着壁厚减薄,零件刚度下降,加工变形问题越来越突出。国外航空发动机公司普遍采用钣金/锻件+焊接的工艺路线,中间均匀壁厚部分采用钣金成形,前后法兰采用锻件+机加工制备,然后把前、中、后3 段采用电子束焊或氩弧焊工艺焊接成组件,成本和加工周期显著降低。钣金工艺分为两步。第1 步将板材制成圆筒形,有两种方法:(1)把板材在模具中冲压拉伸成圆筒形;(2)把板材弯成圆筒形,沿轴向焊一条纵向焊缝,由于后者板材利用率高、成本低,国外多采用此成形工艺。第2 步胀形,在模具中将第1 步制备的圆筒形零件沿径向往外撑,制备成最终零件,由于各个位置的变形量不同,最终零件的壁厚会有显微差异。钣金/锻件+焊接的工艺存在两方面问题:(1)尺寸精度相对较低;(2)当有纵向焊缝时,冷却孔会打在焊缝上,有成为裂纹源的风险。

图3 火焰筒冲击壁和发散壁结构示意图Fig.3 Schematic view of impingement wall and effusion wall for combustion liner

2.2.2 铸造工艺

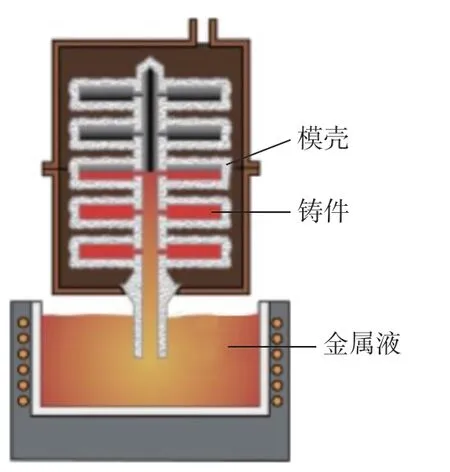

浮动瓦块采用铸造工艺制备,由于减重和提高冷却效率的需要,浮动瓦块壁厚较薄(1~2mm),并且具有扰流柱、掺混孔等复杂结构,增加了铸造工艺的难度,容易引起疏松等缺陷。美国Hitchiner 公司利用反重力低压真空(Countergravity low-pressure vacuum,CLPV)铸造工艺制备了V2500 发动机的浮动瓦块。反重力低压真空铸造如图4所示,熔融金属液在下方,模壳在上方并处于单独的腔室,中间通过升液管连接,对模壳所在腔室抽真空,金属液在压力作用下自下而上平稳充入模壳,保温一段时间,待铸件和内浇道(横浇道)冷却后,释放真空,模壳中心主浇道(直浇道)中的金属液回流到熔池中,铸件仅残存一小段内浇道(横浇道),容易去除。

图4 反重力低压真空铸造的结构示意图Fig.4 Schematic view of countergravity low pressure vacuum casting

与普通重力铸造相比,反重力低压铸造具有以下优点:减少铸件中夹杂物的含量,获得更清洁的铸件;减少冲型时金属液的紊流,获得均匀的流场、温度场;降低金属液加热温度和模壳保温温度,铸件晶粒细化,力学性能提高;主浇道的金属液回流,节约材料,材料利用率从普通重力铸造的15%~50%提高到60%~94%;不需要预留切割空间,每个模组可排列更多的零件,生产效率高[9]。

2.2.3 涂层工艺

火焰筒在高温氧化和高温热腐蚀的气氛下工作,需要表面防护涂层提高其抗氧化、抗腐蚀性能。V2500 发动机的浮动瓦块采用包埋渗铝化物涂层提高其抗氧化、抗硫化性能。CFM56、GE90、Trent 系列发动机的火焰筒靠近热侧的表面都具有热障涂层,面层为8YSZ(8%Y2O3稳定ZrO2)陶瓷,底层为NiCrAlY 或NiCoCrAlY合金,不仅提高抗氧化性能,还具有隔热效果,涂层工艺采用大气等离子喷涂。

随着航空发动机温度的提高,热障涂层出现了新的失效形式,当涂层服役温度超过1200℃时,CMAS会溶解在热障涂层表面,渗入热障涂层内部,由于应变容限的降低和热膨胀系数不匹配,造成热障涂层的剥落[10-12]。GEnx、LEAP 发动机采用了抗CMAS 涂层,在传统8YSZ 陶瓷层的表面又增加了一层陶瓷层,形成双陶瓷层结构,阻止CMAS 的渗入,从而提高涂层寿命,此外双陶瓷层结构导致总的陶瓷层厚度增加,进一步提高了隔热效果。

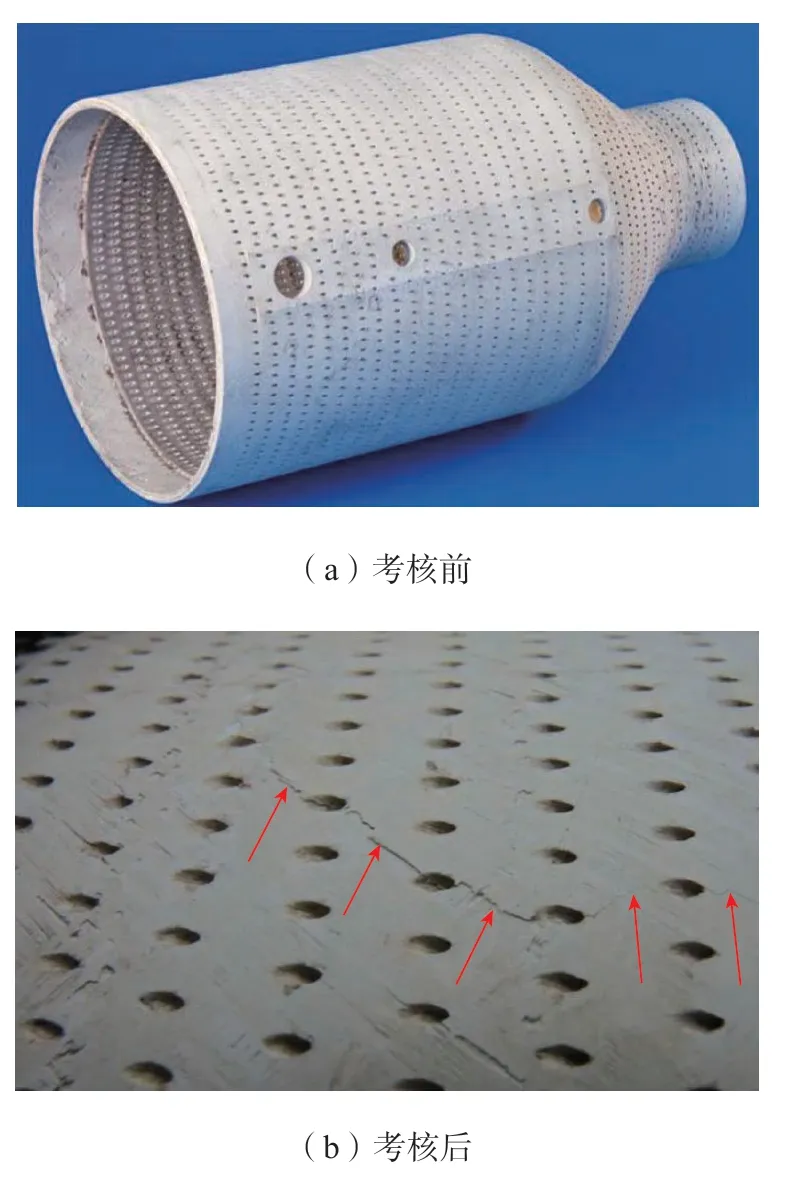

2.2.4 激光打孔工艺

国外先进航空发动机火焰筒采用发散冷却结构,整个火焰筒分布上万个冷却孔,冷却孔直径小于1mm,与壁面的夹角为20°~30°(角度越小,冷却效果越好,但孔深度相应增加,打孔难度显著提高),出口为簸箕形,从而进一步提高冷却效率,火焰筒表面先喷涂热障涂层,再采用激光打孔制备冷却孔。从陶瓷侧向金属侧打孔,过程大致分为4 步,第1 步去除陶瓷层,第2 步将金属层打穿,第3 步制出簸箕孔的孔型,第4 步精修金属层孔壁表面的重熔层,并保证孔径尺寸。由于陶瓷层和金属层具有不同的热膨胀系数,以及打孔过程中气流冲击和熔渣溅射,在打孔后形成的陶瓷层尖角处,出现陶瓷层和金属黏结层的断裂分层,冷却孔深度越大,分层越严重(图5)[13-15]。激光打孔存在两方面问题:(1)打孔过程导致涂层出现分层,降低涂层寿命;(2)由于先涂层再打孔的工艺,导致火焰筒可维修性较差,当涂层出现严重剥落或烧蚀时,只能报废处理。

图5 激光打孔过程中陶瓷层和金属黏结层的分层裂纹(红框处)Fig.5 Delamination crack between ceramic top coat and metal bond coat initiated during laser drilling process

3 陶瓷基复合材料火焰筒

3.1 材料特性

随着航空发动机性能不断提高,燃烧室火焰筒温度越来越高,并且可用冷却气量越来越少,火焰筒的工作温度已经接近高温合金的使用极限,迫切需要开发承温能力更高的火焰筒材料。

传统的陶瓷材料具有高熔点、低密度、耐腐蚀的优点,但是其脆性大的缺点限制了工程应用。陶瓷基复合材料通过连续陶瓷纤维增韧陶瓷基体,在裂纹扩展过程中,通过界面分离、纤维断裂和纤维拔出等机制阻碍裂纹扩展,从而克服了陶瓷材料的本征脆性[16]。与高温合金相比,陶瓷基复合材料的工作温度可提高200℃以上,减重2/3,大幅度降低冷却气体用量,提高发动机效率,减少温室气体排放,是更省油、更环保的先进商用航空发动机的理想材料,陶瓷基复合材料火焰筒研制情况如表5所示[17-22]。

表5 陶瓷基复合材料火焰筒研制情况Table 5 Research and development of ceramic matrix composite combustion liner

陶瓷基复合材料包括两类:SiC/SiC 复合材料和氧化物/氧化物复合材料。国外火焰筒用SiC/SiC 复合材料多采用Hi-Nicalon 和Tyranno 系列SiC 纤维;氧化物/氧化物复合材料主要采用Nextel 系列Al2O3纤维(含少量SiO2成分),基体材料主要采用氧化铝(Al2O3)[16]。两类陶瓷基复合材料在性能上有以下差异:(1)Al2O3陶瓷的高温抗蠕变性差,氧化物/氧化物复合材料的强度也低于SiC/SiC 复合材料,但前者应变容限高,有利于释放局部应力集中,加工和安装连接的公差容限更大,制造和使用自由度更高;(2)氧化物/氧化物复合材料的抗氧化性,尤其是高温抗水蒸气腐蚀性能,优于SiC/SiC 复合材料;(3)氧化物/氧化物复合材料的热导率(<2.5W/(m·K))低于SiC/SiC 复合材料(>10W /(m·K)),前者制备的火焰筒需要更少的冷气量,有利于提高发动机效率[23]。

SiC/SiC 复合材料因优异的高温力学性能成为目前航空发动机火焰筒的研制热点,并首次在GE9X 发动机上获得工程应用。氧化物/氧化物复合材料还需开发更高性能的氧化物纤维、基体,并优化制备工艺,从而提高高温力学性能。

3.2 制造工艺

SiC/SiC 复合材料常用的制备工艺包括化学气相渗透法(Chemical vapor infiltration,CVI)、反应熔体浸渗法(Melt infiltration,MI)、聚合物浸渍裂解工艺(Polymer infiltration and pyrolysis,PIP),与CVI 法和PIP 法相比,MI 法制备的复合材料更加致密,力学性能高、成本低、制造周期短,因此SiC/SiC 复合材料火焰筒更多采用MI 法[24]。SiC/SiC 复合材料在高温腐蚀环境中工作,水蒸气和各种熔盐杂质会与SiC 氧化生成的SiO2保护层发生反应,生成挥发性气态物质Si(OH)x,使其丧失保护基体的功能,加速纤维和界面的氧化,导致材料失效,因此其表面需涂覆EBC 涂层,由硅、莫来石(Mullite)、BSAS((1-x)BaO-xSrO-Al2O3-2SiO2,0≤x≤1)3 层组成(图9)[17,25],不仅起到隔热的作用,还能阻碍高温下水蒸气对硅化物的腐蚀。EBC 涂层采用大气等离子喷涂工艺制备。

图6 SiC/SiC 复合材料火焰筒Fig.6 SiC/SiC ceramic matrix composite combustion liner

氧化物/氧化物复合材料火焰筒大多采用溶胶-凝胶渗透工艺制备[21],工艺简单、制造成本低、制备温度低、纤维损伤小、基体组分均匀性高。氧化物/氧化物复合材料表面涂覆FGI(Friable graded insulation,FGI)涂层或TBC 涂层,FGI 涂层由多孔的铝硅酸盐构成(图9),厚度为3~5mm,显著阻隔了温度[17,21,25]。FGI 涂层也是采用大气等离子喷涂工艺制备。

对于航空发动机高压比燃烧室,工作温度升高,冷却效率要求提高,陶瓷基复合材料火焰筒也需要采用发散冷却设计,采用激光加工大量细密气膜孔(图8)[22]。

图7 氧化物/氧化物陶瓷基复合材料火焰筒Fig.7 Oxide/oxide ceramic matrix composite combustion liner

图8 带冷却孔的氧化物/氧化物复合材料火焰筒Fig.8 Oxide/oxide ceramic matrix composite combustion liner with cooling hole

图9 陶瓷基复合材料涂层Fig.9 Ceramic matrix composite coating

4 结论

国外航空发动机火焰筒随着工作温度提高,对冷却效率要求越来越高。火焰筒结构由单层壁发展为双层壁,包括整环式和分块浮动式。

传统火焰筒材料采用高温合金,整环式火焰筒采用变形高温合金,将锻件和钣金件焊接成环形件,在发散壁热侧表面喷涂热障涂层,具有双陶瓷层结构以及抗CMAS 功能,最后激光打孔制备出冷却孔。分块式火焰筒的浮动瓦块采用铸造高温合金,反重力低压铸造制备,表面涂覆铝化物抗氧化涂层。

陶瓷基复合材料包括SiC/SiC 和氧化物/氧化物两种复合材料,前者力学性能较高,后者抗氧化和抗腐蚀性能更好,应变容限更高,热导率更低。SiC/SiC 复合材料表面喷涂EBC 涂层,氧化物/氧化物复合材料表面喷涂FGI 涂层或TBC 涂层,并采用激光打孔制备发散冷却孔。美国GE 公司在其最新的GE9X 发动机上首次应用了SiC/SiC 复合材料的火焰筒,氧化物/氧化物复合材料还需提高高温力学性能。