薄层碳纤维增强树脂基复合材料研究与应用进展*

邱 超,马心旗,王亚震,郭子月,吴海宏

(河南工业大学碳纤维复合材料河南省国际合作实验室,郑州 450001)

碳纤维增强树脂基复合材料(CFRP)具有密度小、力学性能高、设计自由度大、可一体化成型等优点[1-3],是航空航天等领域实现轻量化、结构功能一体化、减少能源消耗、降低使用成本的关键材料之一[4-5]。在商用飞机制造中,空客A350 XWB的CFRP 总量达到了53%;波音787的CFRP 用量也达到了50%[6]。

复合材料结构件大多由碳纤维单向或编织预浸料,按一定的铺放设计要求,叠合成预期的厚度和形状,经加热,树脂固化将各层粘接为整体而制成[7-10]。从宏观结构组成的角度出发,一定厚度的单层是其基本的组成单元,也是其力学分析的基本单元。尽管各单层的力学性能相同,受其铺层角度影响,层与层之间各向异性行为却有所不同,层间的物理性能不连续,固化过程中易形成层间应力,服役过程中易产生分层损伤[11-17]。如何抑制层合板分层损伤一直是复合材料研究的重要课题之一[18-21]。从微观结构角度出发,CFRP 层合板的相结构由碳纤维与树脂构成,两相的相对量[22-23]、分布状态[24]、形貌及其大小[25-27]、相界面行为[28-30],是其力学性能的决定性因素[25-27]。介于宏观与微观之间,CFRP 层合板层内纤维的排列结构与树脂富集区分布则为其细观结构尺度。这3 个尺度代表了层合板受载时,载荷从宏观尺度的层间传递、树脂到纤维的连续介质传递以及树脂与纤维脱胶的过程。而单层的厚度既影响层与层之间、树脂与纤维之间力的传递,也影响纤维与树脂形成的界面数量,从而影响层合板内孔隙率、微裂纹分布、层间开裂等内在质量,对复合材料的性能形成重大影响[28-37]。

薄层预浸料是指厚度小于0.075 mm 的预浸料,目前已进入商业化应用[38-40]。相对于预浸料厚度大于0.1mm 的常规预浸料,由其铺层制成的层合板力学性能好[41-42]、轻量化潜力大[43-45]、高应变下的折叠结构适应性强[46-47]、结构功能一体化设计自由度大[48-52],在航空航天结构设计方面具有更大的灵活性和经济性,能够进一步提高复合材料的结构效率[52-56]。

CFRP 的薄层化效应

1 宏观结构尺度的薄层化效应

复合材料层合板中描述宏观结构尺度的物理量主要是单层预浸料的厚度,其制备基础是碳纤维丝束宽展工艺。宽展前后碳纤维丝束构成的宏观结构变化如图1所示。

以一束碳纤维为分析单元,由图1(a)可知宽展前碳纤维束可近似视为六边形体积排列;而宽展薄层化后碳纤维则转变为平面排列。预浸料厚度越小,单向带中碳纤维排列层数越少;编织体内间隙尺寸越小,屈曲角也越小,如图1(b)所示。如果能将碳纤维宽展成理想的单层并使之均匀排列,将有效抑制复合材料层间开裂及裂纹扩展,大幅提高其力学性能。对于编织预浸料,碳纤维宽展厚度越薄,编织屈曲角越小,碳纤维强度利用率就越高。最近发展起来的超轻、无屈曲编织布(Non-crimp fabric,NCF)正是利用了这一理论将连续的纤维丝束展宽薄化后平直铺放,再进行厚度方向缝合。与传统结构织物复合材料相比,其面内纤维波纹度更小,性能更优,在航空航天制造中的应用不断增加[34,57-58]。

图1 宽展前后单向和编织宏观结构的比较Fig.1 Comparison of unidirectional and braided macrostructures before and after spreading

对于复杂型面,如图2所示的加(减)层、曲面过渡等是常见的铺层结构。从图2(a)可以看出,单层厚度越大,层合板表面凸起、过渡区树脂富集、加载条件下过渡区应力集中问题也就越突出。从图2(b)可以看出,曲面铺层的单层厚度越大,其上、下表面相对于中面形成的弯曲曲率半径差异越大,越容易引起褶皱、应力分布不均等铺层缺陷,在服役过程中容易诱发裂纹早期扩展[59-61]。

图2 预浸料厚度引起的铺层缺陷Fig.2 Laminate defects caused by prepreg thickness

宏观尺度引起的铺层问题,往往导致层合板内部形成较高的孔隙率,薄层化是降低层合板孔隙率的有效途径。表1列出了日本学者在这一问题上的研究结果[62]。

表1 不同层厚CFRP 层压板的孔隙率Table 1 Assessments of void content for laminated CFRP sheets

由表1可知,薄层层合板内的孔隙率仅为常规层厚层合板的1/3。对于商用航空飞机,主承力结构件孔隙率通常要控制在2%以内,薄层层合板在满足这一性能要求上具有优势。

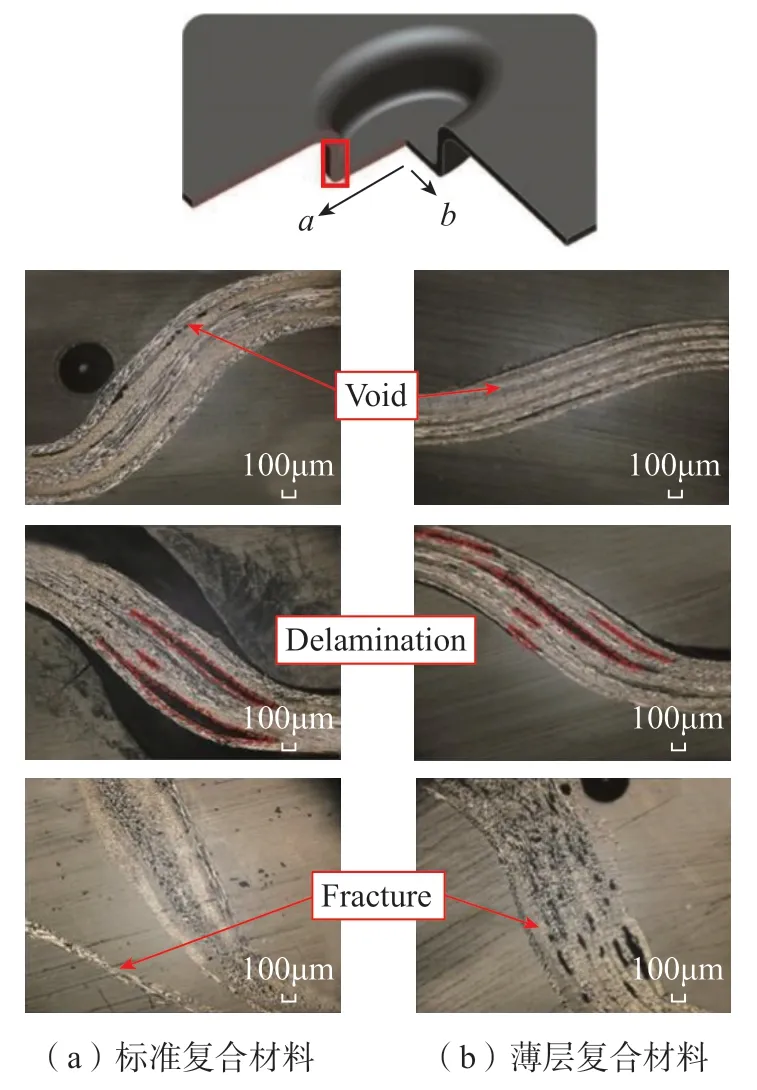

此外,Ho 等[62]日本学者对0.13 mm 厚度预浸料与0.04mm 厚度预浸料制成的层合板的冲压变形行为进行了研究,其重要结果如图3和4 所示。可以看出,0.04mm 的薄层层合板的屈服应力、弹性模量比常规层厚层合板分别高167%、7%;冲压分层缺陷显著减少。基于该结果,采用冲压工艺研制了汽车发动机罩和车顶等零部件,并提出了CFRP 零部件冲压成形的基本准则。

图3 椭圆拉深件的外观Fig.3 Appearance of elliptical drawing cups

图4 在拉深过程中观察到的标准和薄层层压板的微观结构Fig.4 Microstuctures observed during drawing for standard and thin-ply laminates

2 细观结构尺度的薄层化效应

根据层合板的载荷传递行为并结合试验结果[63],本文用单层内纤维排列波纹度、纤维偏转角和树脂富集区尺寸分布3 个定量参数描述CFRP 层合板细观尺度结构。图5(a)和(b)[63]为采用超景深显微镜观察到的0.02mm 和0.1mm 单层的层内纤维排列波纹度、偏转角及其分布概率,而图5(c)[63]则为光学显微镜观察结果及其经图像处理得到的树脂富集区分布概率。

图5 试验结果定义的层合板细观结构尺度Fig.5 Meso-structure scale of laminates defined by experimental results

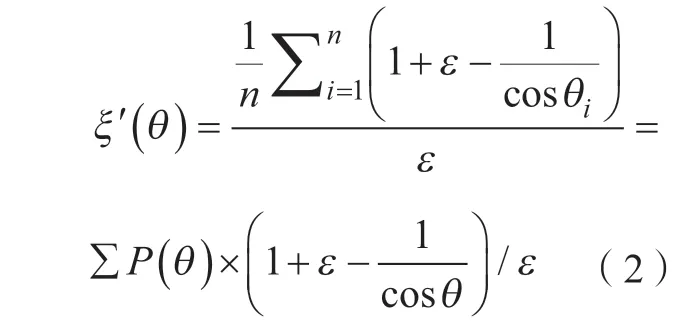

在上述细观尺度结构分析基础上,提出了复合材料两相混合律的修正模型:

式中,W是常规力学性能,如弹性模量、压缩强度等;V是体积分数;f 和m 分别代表纤维和基体;θ代表纤维的偏转角;ξ是纤维偏转影响因子,可以表达为:

式中,P(θ)是偏转角θ变化的概率,n代表纤维根数。

从式(1)和(2)可以看出,复合材料层合板的力学性能W随着纤维的偏转角θ的增大而减小。从纤维偏转角的统计结果看,预浸料厚度越大,纤维张力越不均匀,排列偏转角加大,发生偏转的数量增加。

已有的研究结果表明:薄层层合板内树脂分布更均匀,缓解了层间应力集中,显著提高了单向层合板的层间剪切强度(ILSS),轴向压缩强度也同步增加[64]。但是,对于多轴向薄层层合板而言,部分学者认为其ILSS 和压缩强度的提高,主要贡献并非来自于结构均匀化,而是由层间取向和裂纹尖端应力场状态改变引起[65-66]。

Yokozeki[67]和Wagih[68]等采用0.14mm 和0.07mm 两个厚度预浸料制成的层合板,对其横向载荷作用下的损伤特征进行了较为深入的研究发现,常规厚度层合板的损伤过程是基体开裂、裂纹层内和层间扩展、分层、纤维断裂;而薄层层合板则为基体开裂、纤维损伤、基体裂纹扩展、分层。当变形程度较小(图6(a)和(b))时,两个厚度的层合板分层损伤均形成在层合板中面临近层,在常规厚度层合板背面可观察到明显的基体开裂和分层现象,而薄层层合板则很少。当变形加大到6mm 时(图6(c)和(d)),两个厚度层合板上下两个面均可观察到纤维断裂。进一步的X 射线检验发现,在加载初期,两个层合板内都存在基体开裂现象。随着变形增加,在常规厚度层合板内可以观察到临近层内和层间基体裂纹的扩展,而薄层层合板中并未发现。当变形继续增加,薄层层合板中纤维开始断裂,而常规厚度层合板则是层间裂纹继续扩展。也就是说,薄层层合板损伤破坏的主要机制是纤维断裂;而常规厚度层合板的损伤机制则以分层开裂为主[67]。

图6试验结果可以看出,无论是薄层层合板还是常规层厚层合板,最先观察到的现象都是基体开裂和内部脱层,但薄层层合板对靠近背面的基体开裂和脱层具有很高的抗损伤能力,最终形成纤维断裂;而常规层厚层合板的损伤则是分层和基体裂纹的累积和扩展。因此,薄层预浸料的使用提高了抗基体开裂和脱层的抗损伤性能。在冲击性能评价中,发现薄层层合板冲击后压缩强度(CAI)较常规层厚层合板提高了10%[68]。

图6 层合板压痕损坏的横截面图Fig.6 Cross-section images of damaged laminates

然而,来自于西班牙、美国和空客合作研究团队[41]采用相近层厚的层合板进行冲击试验,其结果与上述结果并不一致,即完全由薄层构成的层合板在冲击载荷作用下容易发生纤维断裂,导致层合板的CAI 值降低,为了提高薄层层合板的CAI 值,他们设计了薄、厚混杂的铺层结构,如图7所示,较薄层层合板,混杂结构层合板的CAI 值提高了40%。

在对图7所示的几种铺层结构的损伤进行C-扫描时发现,不论冲击能量大小,厚层层合板(H-268,单层厚度为0.262mm)的损伤区域最大;常规层厚层合板(H-134,单层厚度为0.13mm)损伤区域最小;薄层层合板(H-75,单层厚度为0.075mm)损伤区域大小介于两者之间。在薄层H-75 中间插入3 个常规层厚0°铺层形成的混杂层合板(H-75-H1),与H-75 相比,在低能量(5J)冲击下,损伤面积降低了22%;在高能量(10.5J)冲击下,损伤面积降低了7.6%。在薄层H-75 中间插入两个厚层0°铺层形成的混杂层合板(H-75-H2),在低能量(5J)冲击下,损伤面积降低了12%;在高能量(10.5J)冲击下,损伤面积降低了10.3%。

图7 铺层厚度和层杂化对损伤影响Fig.7 Effect of ply thickness and ply hybridization on damage

综上所述,薄层在抑制单向层合板分层开裂方面的作用及其贡献机制已经有较为一致的研究结果[6,11],但在其抵抗冲击载荷、疲劳载荷方面,存在一些不同的,甚至是相反的研究结论[41],其中的一些基础问题还有待于系统而细致的研究。事实上,对于CFRP 来说,其性能及破坏行为不仅和其组成结构有关,还与其组分本身的性能及其性能匹配、适应性有关,特别是基体树脂的性能。树脂的韧、脆对于应变能释放、裂纹扩展、纤维断裂均有不同程度的影响。树脂区的形貌特征及其所占比例,如等轴状、柱状等,对复合材料性能有不容忽视的影响,这方面的研究仍有大量的工作要做。

3 微观结构尺度的薄层化效应

到目前为止,与细观尺度下的薄层化效应研究相比,薄层化对纤维/树脂界面的微观结构尺度影响的研究还不多见。传统上,复合材料的界面性能多从纤维表面改性、杂化与树脂形成的界面形貌、界面能、界面强度等方面开展研究。薄层化效应研究的是纤维空间排列结构变化对复合材料界面的影响。其核心问题在于在纤维表面状态一定的条件下,碳纤维空间排列结构不同,碳纤维/树脂界面的数量、分布状态就会不同。由图8(a)可以看出,在理想状态下,纤维均匀分布在树脂基体中,树脂可以浸润每一根纤维,形成大量、细小的碳纤维/树脂界面,诱导形成细小而均匀分布的树脂区。这种分布状态下,界面对树脂内裂纹扩展的阻力增加,能够有效抑制裂纹扩展。而单层厚度越大,纤维排列的不均匀性越强,如图8(b)所示。在纤维密集堆垛区,树脂的浸润较为困难,形成碳纤维/碳纤维接触界面,而并非碳纤维/树脂界面。碳纤维/碳纤维界面上由于树脂很少,甚至没有树脂,从而降低载荷在复合材料内部连续传递的能力,同时减少了碳纤维/树脂界面的数量,改变了其分布状态,形成较为粗大的树脂富集区,基体裂纹扩展的阻力变小。这也是前述相关研究结果[6,11,41,62-68]的微观结构机制。图9所示的单向层合板试样拉伸断裂后的微观形貌也揭示了这一问题。可以看出,尽管薄层层合板与常规层厚层合板都有纤维簇拔出留下的孔洞,但是在薄层层合板中并未观察到贯穿型裂纹(图9(b))。与常规层厚层合板相比,薄层层合板的拉伸断口形貌表现出较为明显的变形特征。

图8 碳纤维/树脂构成的微观结构Fig.8 Microstructure of carbon fiber/resin composition

图9 单向层合板中观察到的纤维簇拨出后留下的孔洞Fig.9 Holes left after fiber tufts are pulled out observed in unidirectional laminate

综上所述,预浸料薄层化效应主要表现在:(1)层合板表面平整度提高,变截面过渡区“桥架”尺寸减小、应力集中减弱,有利于降低层合板内孔隙率,提高层合板制造质量;(2)层合板面内碳纤维排列波纹度减小、碳纤维偏转角减小,碳纤维强度有效利用率提高,层合板力学性能提高;(3)树脂、碳纤维两相分布细小,裂纹扩展阻力增加,层合板抵抗抗分层损伤的能力有效提高;(4)采用薄、厚预浸料混杂铺层设计可以有效地调控复合材料层合板抵抗分层、冲击损伤性能。

需要注意的是,薄层化效应还受树脂韧性、树脂及纤维表面官能团结合强度等因素的影响,这些因素之间是否存在耦合、匹配效应,如何优化层厚、树脂性能、界面性能的匹配都是未来复合材料薄层化研究的重要方向。

薄层复合材料的典型应用

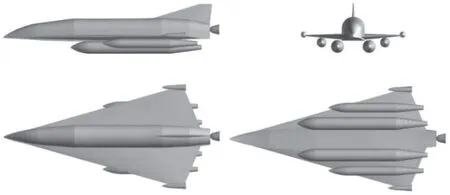

图10~12 分别为薄层复合材料在超音速飞行器[69]、卫星用可折叠结构[46]以及大型液体燃料储存罐[70]中的应用案例。

图10[69]所示是德国航天中心联合瑞典、荷兰相关机构开展的关于超高音速飞行器轻量化的设计研究[71]。该设计在满足飞行器性能要求的前提下,分别采用0.25mm、0.05mm 和0.025mm 铺层结构进行了结构效率分析。分析结果显示,与0.25mm 的铺层结构相比,0.025mm 的铺层结构质量减轻38.1%;0.05mm 的铺层结构质量减轻13.2%。通过薄层化材料的应用,提高了飞行器轻量化设计水平,提高了材料的利用率。可预见在不久的未来,通过采用薄层CFRP,空间运输技术将有突破性进展[69]。

图10 Aurora-R1 超高音速飞行器的外部形状Fig.10 External geometry of Aurora-R1 supersonic aircraft

图11[46]所示为Sergio Pellegrino等开发的一种新的卫星用可展开反射器样件。该反射器表面由沿其边缘铰接的CFRP 薄板形成的曲面构成,展开后弧长7.9m,宽度3.2m,厚度仅为0.3mm,所用预浸料厚度为0.04mm。对折叠部分复合材料薄板进行了弯曲测试,如图11(d)右上方所示。结果表明,在满足反射器各方面性能要求的同时,重量上用薄层复合材料制造的反射器是传统的复合材料反射器的28.57%,折叠后的体积仅为展开后的1/20。由于薄层CFRP在制造轻量化、高强度、低成本、高精度卫星用可折叠结构方面的优势,在美国、欧盟受到了极大的关注[71]。

图11 可折叠结构展示Fig.11 Deployable structure display

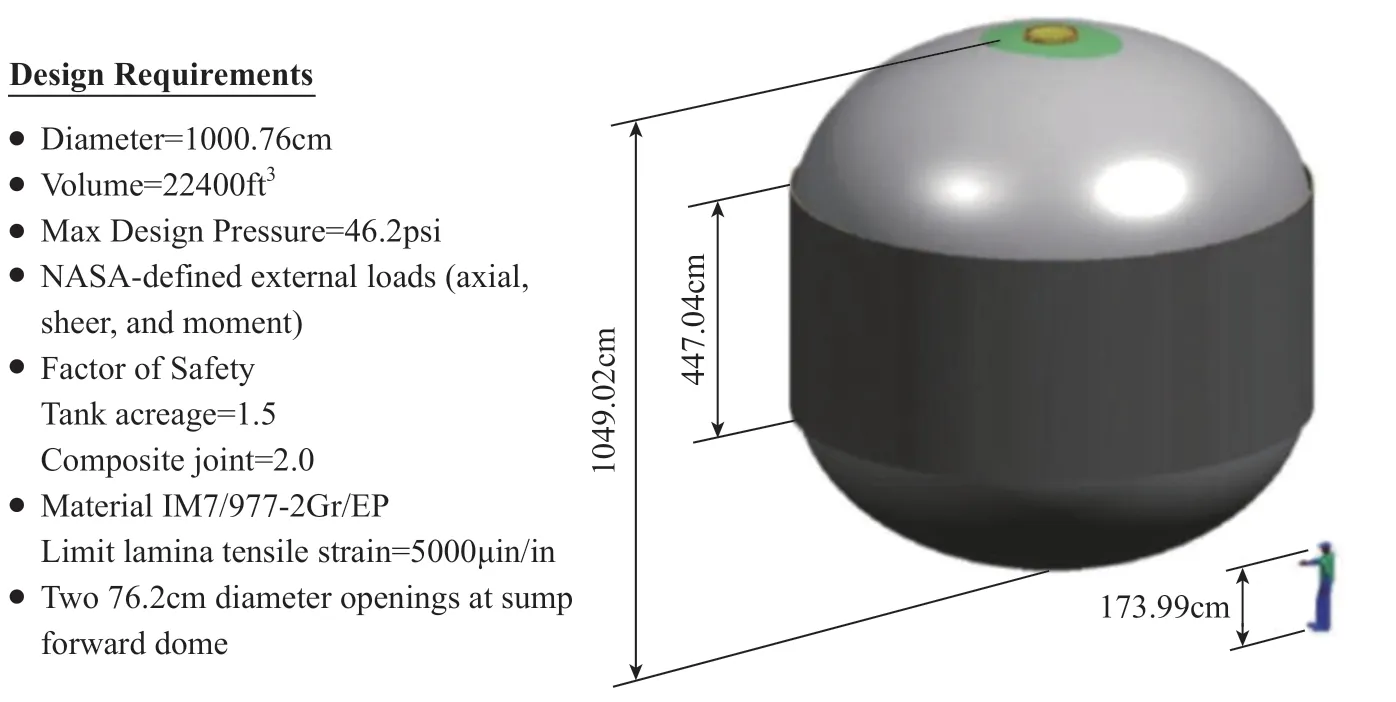

图12 为美国国家航空航天局与波音公司共同开发的大型复合材料低温储罐,该储罐除了满足低温力学性能(-195℃)、环境性能、力学性能等要求之外,还要具有好的密封性能且防止液体燃料的渗漏,同时还要满足轻量化的设计要求,该结构复合材料铺层方式如图13 所示[70]。在该储罐复合材料铺层中,使用了0.14mm常规预浸料和0.07mm 的薄层预浸料组合,常规层厚可以快速铺放,从而提高制造效率,薄层起到抵抗微裂纹,降低孔隙率,防止液体燃料渗漏,并配合增韧环氧树脂有效提高储罐的力学性能。该设计和分析表明,当达到5000με极限应变水平时,与铝-锂储液罐相比,重量减轻了39%,成本降低了25%,有效地降低了孔隙率,解决了非热压罐(OOA)成型的渗漏问题。

图12 NASA 提及的低温储罐几何形状和高级要求Fig.12 NASA reference cryotank geometry and high-level requirements

图13 薄层和厚层的铺层方式Fig.13 Thin and thick ply

结论

随着复合材料制备工艺及其装备技术进步,薄层CFRP 复合材料的理论研究不断深入,应用不断增加。本文综述了薄层碳纤维预浸料复合材料理论研究与应用的最新进展。可以看出,薄层碳纤维复合材料的优势包括:

(1)薄壁、轻质的复合材料结构效率。在薄壁结构采用薄层可以有效地增加铺层数量,其铺层顺序具有更强的可设计性,更好地满足薄壁件力学性能的要求。

(2)合理地利用薄层,可以有效地提高基体抵抗裂纹扩展、抑制层间开裂,从而提高复合材料抵抗损伤的能力。

(3)通过薄层、常规层厚的混杂铺层,可以在更大范围内优化复合材料的力学性能,提高复合材料制造效率的同时,降低制造成本。

(4)薄层复合材料在一些大型、复杂、可变形的复合材料结构制造中发挥了重要的作用,具有重要的应用价值。

需要注意的是,薄层预浸料本身的性能与质量是薄层层合板性能的基础。如何评价薄层预浸料的性能与质量,目前还处在探索当中。此外,薄层化对复合材料电、磁、热等功能性能有什么影响,结构设计工艺性与常规层厚复合材料有什么不同等一系列问题仍然需要大量的基础工作。