镀铜CNTs/Ti3AlC2增强AZ91D复合材料的制备及机理研究*

王 雪,孙 伟,张 强,朱春城

(哈尔滨师范大学)

0 引言

AZ91D镁合金具有密度小、强度高、比弹性模量大等优点,在航天、运输、火箭等领域受到广泛的关注,作为目前工程中最常见的轻质金属材料,AZ91D镁合金较低的机械性能和较差的耐腐蚀性能,在很大程度上限制了其在实际生产中应用[1-3].近年来国内外的研究学者对增强AZ91D镁合金的力学性能做了大量研究,为了满足实际生产生活的需求,向AZ91D中加入能增强其力学性能的物质,常用的增强相有CNTs、TiC、Y2O3等[4-7].而在这些增强体中,CNTs具有高强度、高弹性模量、热稳定性以及良好的润滑性能,通过载荷强化、位错强化、细化晶粒[8-9]能达到增强力学性能的作用,因此将CNTs作为纳米增强相加入镁合金中.但CNTs比表面积大,容易在基体内团聚,很难实现在基体内的定向排列,从而降低了复合材料的性能.所以该文中向AZ91D镁合金中加入双增强相,而层状结构的Ti3AlC2具有金属和合金的优良性能[10],是增强AZ91D机械性能的不错选择.但3种物质间结合度不高,还可能会在物质接触的界面产生气孔、裂纹等缺点.所以该文采用了在CNTs、Ti3AlC2粉体表面进行化学镀铜,进行表面改性后对物质进行热压烧结,确定制备复合材料的最佳配比和最佳工艺参数,制备出了高性能复合材料并分析了其增强机理.

1 材料及实验方法

1.1 自蔓延高温合成法制备Ti3AlC2粉体

实验以Ti粉(平均粒径小于44μm.纯度99%)、碳黑(平均粒径为1μm.纯度99%以上)、Al粉(平均粒径小于45μm.纯度99.3%)为原料,按照n(Ti)∶n(Al)∶n(C)=3∶1.1∶2的计量比,以不锈钢球为研磨体,按照m(料)∶m(球)=1∶3放入聚氯乙烯混料罐中,再加入无水乙醇为研磨介质,在球磨机上均匀混合24h.然后在55℃下干燥48h,为防止粉体被污染氧化向其中通入保护气氩气.将准备好的原料放在如图1所示的反应器中在真空环境下进行自蔓延高温合成,设定温度为1250℃、升温速率为5℃/min、并保温3h后随炉冷却至室温,制得Ti3AlC2粉体.

图1 自蔓延高温合成装置示意图

1.2 热压烧结制备CNTs/Ti3AlC2/AZ91D复合材料

1.2.1 Ti3AlC2粉体镀铜

Ti3AlC2与AZ91D基体之间的润湿性差,结合度较低,所以采用在Ti3AlC2表面镀铜.首先将Ti3AlC2粉体在40%的硝酸中进行粗化处理,使Cu元素更容易附着.然后将粗化后的Ti3AlC2粉体放入SnCl2-HCl敏化溶液中,一段时间后,具有还原性的Sn2+在Ti3AlC2粉体表面吸附完全.将吸附有Sn2+的Ti3AlC2粉体放入AgNO3溶液中进行活化,Sn2+与Ag+发生氧化还原反应,生成具有催化作用银单质.最后将粉体放入化学镀铜液中,Cu2+被化学镀液中的HCHO还原,生成的Cu在Ti3AlC2固体表面析出并沉积在基体表面上.由此就制备出了表面镀覆一层铜的Ti3AlC2粉体.

1.2.2 CNTs粉体镀铜

CNTs与AZ91D的结合度也很低,随着CNTs含量的增多,可能会出现团聚现象.为了增大CNTs与AZ91D之间的结合度,对CNTs粉体镀铜,首先将CNTs与混酸进行混合,使其表面纯化氧化后,变成亲水物质,能够和分散液很好的相溶.然后进行敏化,使其表面吸附还原性的Sn2+.之后加入Ag+和Sn2+发生氧化还原反应达到活化的作用.最后将活化后的物质放入施镀液中,制备出表面镀铜的CNTs粉体.

1.2.3 热压烧结制备复合材料

以镀铜后的CNTs粉体、Ti3AlC2粉体和AZ91D粉末为原料制备复合材料,以镀铜后的CNTs∶镀铜后的Ti3AlC2∶AZ91D=1∶25∶74的物质的量比进行混合,以无水乙醇为分散介质,混合4h,混好后真空烘箱干燥,装入石墨模具,进行真空热压烧结,烧结压力为35 MPa,烧结温度为300 ℃,升温速率为5℃/min;300 ℃以后,升温速率为15℃/min,烧结温度为500℃,保温1.5 h,得到纯度较高的块体复合材料.

2 组织结构分析

2.1 Ti3AlC2陶瓷粉体组织及结构分析

图2为自蔓延高温合成法制备Ti3AlC2陶瓷样品的XRD图谱.由图可知产品主要是Ti3AlC2,同时含有少量的Ti2AlC、TiC,无其他的杂质相,故制备的Ti3AlC2粉末纯度较高.

图2 Ti3AlC2的XRD图谱

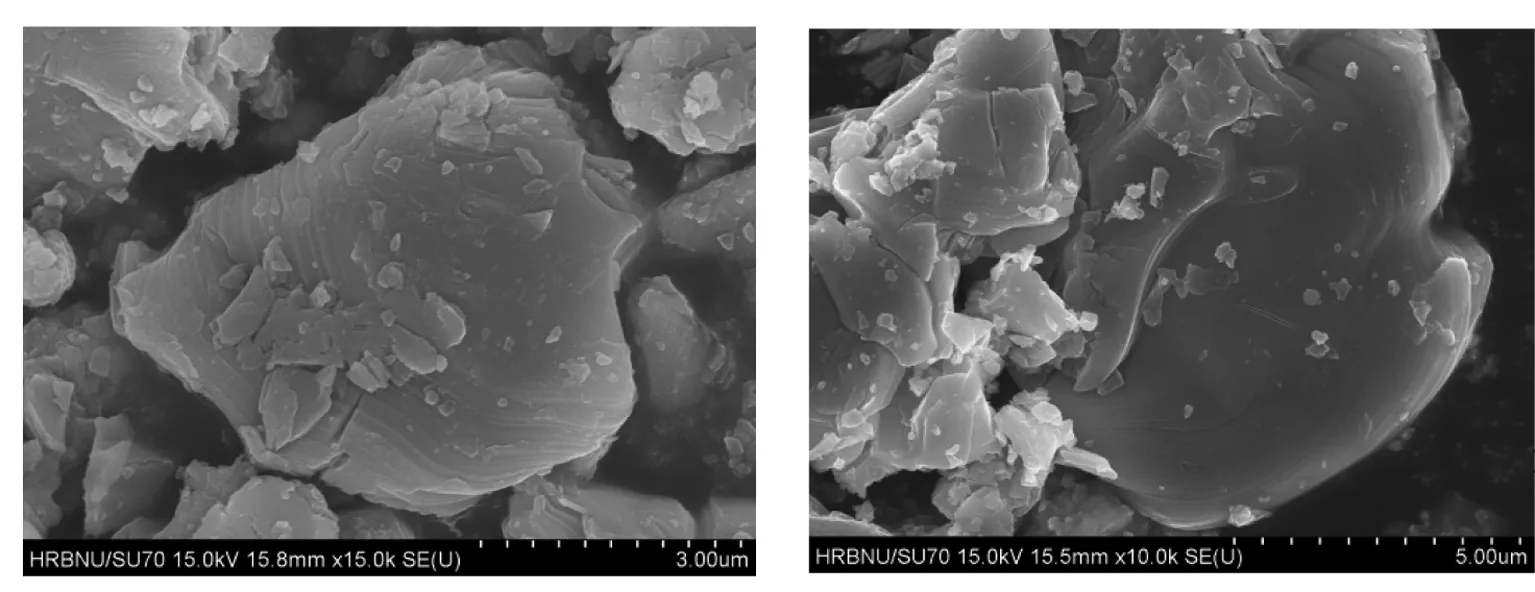

图3(a)、(b)为自蔓延高温合成制备Ti3AlC2陶瓷样品的SEM组织形貌图.图3(a)中可以看见MAX典型的层片状结构,从图3(b)中可以观察到Ti3AlC2陶瓷材料的表面较为纯净,无其他颗粒,再次表明制备出的Ti3AlC2的纯度还是比较高的,与由XRD图谱得出的结论相符合.

(a) (b)

2.2 镀铜后原料粉体的组织及结构分析

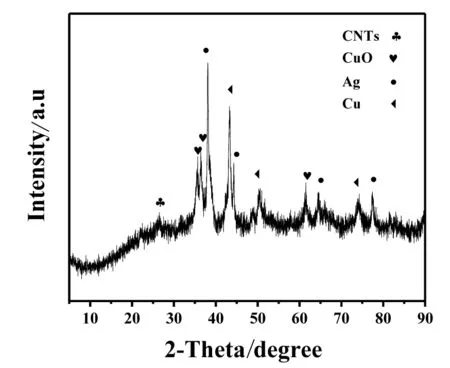

图4为镀铜CNTs粉末的XRD衍射图谱,由图可知粉末中含有Cu、CuO、CNTs、Ag,其中在镀铜时引入的Ag在图谱中强度最大,其次是铜元素,但是图谱中也含有氧化铜,说明表面镀覆的铜有部分被氧化.但是不会降低复合材料的性能,可以用于后续实验.

图4 镀铜CNTs的XRD图谱

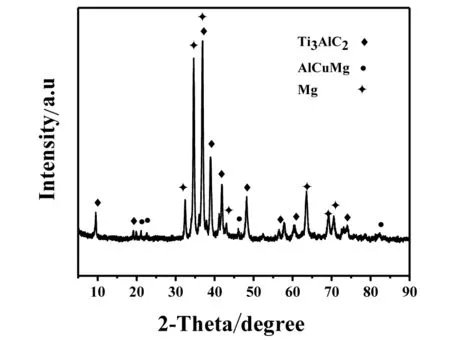

图5为镀铜Ti3AlC2粉末的XRD衍射图谱.图中除了Ti3AlC2、Cu之外无其他物质出现,由此可知铜与陶瓷材料结合性良好.镀铜操作既防止Ti3AlC2粉体发生其他反应,又保护了铜单质防止其被氧化.

图5 镀铜Ti3AlC2的XRD图谱

图6(a)、(b)为不同倍数的Ti3AlC2块体镀铜后的SEM图谱.从图6(a)中观察已经看不清陶瓷材料的层状结构,却能清晰地观察到铜颗粒生长在Ti3AlC2表面,这些铜颗粒生长是独立、不连续的,通过观察图6(b)可以看出,生长的铜颗粒完整的包裹在Ti3AlC2表面,为制备复合材料提供了前提条件.

(a) (b)

2.3 CNTs-Ti3AlC2/Cu/AZ91D复合材料的组织及结构

图7为CNTs-Ti3AlC2/Cu/AZ91D复合材料的XRD图谱.由图可知,镀铜后的复合材料除了Mg、Ti3AlC2这些基本物质之外,还出现了MgAlCu(U相)的衍射峰,这个新物质是由于热压烧结过程中,CNTs和Ti3AlC2表面镀覆的铜层会与AZ91D基体发生反应,在界面处生成了MgAlCu(U相),生成的MgAlCu(U相) 会增强基体与增强相之间的结合度,从而使镀铜后的CNTs、Ti3AlC2与基体之间结合的更紧密,此时得到的复合材料的力学性能相比未镀铜时有了显著的提高.

图7 CNTs-Ti3AlC2/Cu/AZ91D复合材料XRD图谱

图8为CNTs-Ti3AlC2/Cu/AZ91D复合材料的背散射图像.由图可知,镀铜的CNTs、Ti3AlC2与AZ91D基体界面处没有裂纹和气孔等不足存在,说明组成复合材料的基体与复合材料间结合度很高.通过观察可以知道,Ti、Mg分布边界比较清晰,而C的边界不清晰,可能是制备的CNTs-Ti3AlC2/Cu/AZ91D复合材料表面C较少的缘故.

图8 CNTs-Ti3AlC2/Cu/AZ91D复合材料的背散射图像

3 CNTs-Ti3AlC2/AZ91D复合材料性能

3.1 复合材料的基本性能

3.1.1 复合材料的相对密度

图9为CNTs-Ti3AlC2/AZ91D复合材料的密度随CNTs的百分含量改变而变化.实验中Ti3AlC2/AZ91D的实际密度为2.26,向其中加入CNTs,组成CNTs-Ti3AlC2/AZ91D复合材料,测得材料的密度为2.16,由实验数据可知,物质的密度随着CNTs的加入有所降低,原因是密度较高的Ti3AlC2相对含量降低,复合材料的密度呈下降趋势.之后对增强相进行化学镀铜,对镀铜后的Ti3AlC2/镀铜后的CNTs/AZ91D复合材料采用阿基米德排水法测定实际密度,由测得的实际密度可知,镀铜后得到的复合材料与未镀铜时相比,密度有所提高,这是因为未镀铜的增强相CNTs、Ti3AlC2与基体AZ91D之间润湿性较差,结合不紧密,导致制备的CNTs-Ti3AlC2/AZ91D复合材料致密度会下降.而表面镀覆了一层金属铜后,增大了材料之间的粘结程度,复合材料的结合程度明显增强了.

图9 CNTs-Ti3AlC2/AZ91D复合材料的密度

3.1.2 复合材料的硬度

图10为复合材料的布氏硬度随着CNTs增强相百分含量的改变而改变.由图可以看出,随着CNTs含量的增多,复合材料的硬度也逐渐增强,当CNTs的含量达到3%时,复合材料的硬度达到最大,为95HBW,相对于Ti3AlC2/AZ91D材料的67HBW有了显著的提高,当CNTs含量的继续增多时,复合材料的硬度开始下降,原因可能是细小的CNTs难以分散均匀,容易出现粘结,聚集的CNTs就会形成微裂纹,导致复合材料的硬度降低.对增强相原料进行镀铜处理后,得到的复合材料的硬度比未镀铜的复合材料也有了显著提高,最高达到了103HBW,原因是镀铜后的CNTs、Ti3AlC2与AZ91D间润湿性增加,结合更紧密.所以适当的添加CNTs,可以增大复合材料的布氏硬度,但添加量不宜过大.

图10 CNTs-Ti3AlC2/AZ91D复合材料的布氏硬度

3.2 复合材料的力学性能

图11为不同倍数下复合材料的弯曲断口形貌图.由图可知,层状的Ti3AlC2周围紧密的结合着AZ91D合金和CNTs粉体,结合界面无裂隙和裂纹,结合良好.良好的界面使复合材料的力学性能得到不同程度的增强,与表1实验测得的结果相符合.

表1 CNTs-Ti3AlC2/Cu/AZ91D复合材料力学性能参数

4 复合材料的强韧化机理分析

4.1 U相生成机制

该实验中涉及多种金属原子,其中铝、镁的熔点类似,而铜的熔点稍高于铝、镁两种物质,在热压烧结法制备CNTs/Ti3AlC2/AZ91D复合材料时,在AZ91D与增强相界面会发现有铝、镁原子反应生成的铝镁合金,而界面处的铜原子和铝原子的结构相似,故铜原子会替换铝镁界面中的一部分铝原子,形成U相铝铜镁金属间化合物,由图7复合材料的XRD图谱可知.结合界面生成的U相增强了基体与增强相的结合能力,使复合材料结合率大大提高,进而增大了复合材料的力学性.

4.2 高密度位错强化机制

高温烧结制备复合材料时因基体和增强体的扩散系数不同,导致受热时材料内部产生热残余应力以及由于热残余应力释放导致基体材料中产生塑性变形而使得不同层原子会发生滑移[11],从而形成高密度位错,这些高密度位错缠结阻止滑移位错的进行[12];其次CNTs晶格类型与基体Mg的晶格类型接近,可作为Mg结晶时的非均质结晶核心,起到细化晶粒的作用,导致位错强化,提高复合材料的力学性能,如图11所示.因为晶体中存在着晶体塑性变形过程中不断增殖位错的位错源,随着塑性变形过程的进行,晶体中的位错数目越来越多.位错强度还与复合材料的密度有关,密度越大时,复合材料可形成更高的位错强化,由此材料的力学性能有了更显著的提高.

图11 CNTs-Ti3AlC2/Cu/AZ91D复合材料的弯曲断口形貌

4.3 载荷强化机制

载荷强化机理即载荷传递机理,当材料在收到外部载荷时,为保持材料界面处的应变协调性,载荷是由基体和增强体共同承担的,并且基体与增强相之间的界面完成载荷由基体向增强体的传递.载荷通过Mg基体与增强相界面被传递至 CNTs、Ti3AlC2相中,使CNTs 、Ti3AlC2承担更大的应力载荷,相当于基体强化.借由 CNTs、Ti3AlC2的优异力学性能,使得复合材料的力学性能得以提高.故适当添加CNTs、Ti3AlC2可以增强复合材料的力学性能.

5 结论

(1)以Ti粉、碳黑、Al粉为原料,采用自蔓延高温合成法,最佳制备工艺:烧结温度为1250℃、升温速率5 ℃/min、保温3 h,随炉冷却至室温,制备出了纯度较高的Ti3AlC2粉体.

(2)通过对CNTs和Ti3AlC2表面进行化学镀铜增强了原料之间的结合度,采用真空热压烧结法制备出了结合度良好的CNTs-Ti3AlC2/Cu/AZ91D复合材料,制备的最佳工艺参数为:烧结压力为35 MPa,烧结温度为500 ℃.300 ℃以前,升温速率为5 ℃/min;300℃以后,升温速率为15 ℃/min,保温1.5 h,得到了纯度较高的块体复合材料.

(3)随着CNTs含量的增加,复合材料的密度逐渐减小;复合材料的硬度先增大后减小:当CNTs的含量达到3%时,复合材料的硬度最大,为103HBW,相对于基体有了显著的提高.由此得出制备复合材料时最佳的物质的量比为CNTs∶Ti3AlC2∶AZ91D=1∶25∶74.

(4)制备出的复合材料由于U相生成机制、位错强化机制、载荷强化机制等原理,复合材料的力学性能有了显著的提高:弯曲强度为342 MPa、压缩强度为427 MPa、剪切强度为119MPa,复合材料拉伸强度提高了25.52%,屈服强度提高了122.46%,延伸率提高了33.54%.