基于CPS和数字孪生技术的智能制造课程建设

——自动化专业实践课程教改探索

张 珏, 董爱华, 齐 洁, 沈亮亮

(1.东华大学a.信息科学与技术学院,b.数字化纺织服装技术教育部工程研究中心,上海201620;2.西门子工业软件(上海)有限公司,上海200080)

0 引 言

以人工智能、智能制造、机器人等为代表的新兴产业蓬勃发展,对传统的自动化专业提出了挑战[1-3]。其中,以控制、通信、计算与环境感知等信息技术为基础的信息物理融合系统(Cyber-Physical Systems,CPS)是推动智能制造发展的动力源泉[4]。西门子数字孪生技术是CPS应用于工业领域的成果,它在数字世界中构成真实物理系统的仿真体,实现监控、预测与优化。近年在教育界,随着国家科技部成立面向CPS的系统平台,对CPS及数字孪生技术进行研究探索者日益增多,清华大学、广东工业大学和中山大学相继成立创新中心、重点实验室等研究其关键技术[5]。近来,工程领域教育界在基于数字孪生的混合实践教学模式研究探索[6]、开设基于CPS技术开放实验项目培养智能制造技术人才[7]等方面都取得了有益的经验。

为应对社会发展和技术变革对人才培养的挑战,推进高等院校深化教学改革,适应新时代和新技术对工程技术人才工程实践能力、创新能力、协作能力、终身学习能力等方面的培养,在我校自动化专业实践课程建设中设计了基于CPS和数字孪生技术的智能制造专业实践系列课程。在该系列课程中,引入了西门子数字孪生技术系列软件。其中,在生产实习课程中,安排学生应用Tecnomatix Process Simulate软件设计基于数字孪生技术的多机器人生产线系统,对机器人进行离线编程及基于控制逻辑事件驱动的虚拟仿真;在自动化专业综合实习课程中,研制基于CPS的工业智能制造虚拟仿真平台,为工程专业实践教学改革提供了一种新的思路。

1 西门子数字孪生技术

Schmetz等[8]提出:数字孪生技术将不同数据源汇聚,并创建过程、产品、机器或组件等的数字表示。数字孪生体与生命周期管理相对应,用户可以通过对产品生命周期的分析,减少浪费。Trunzer等[9]表示,使用虚拟中间件和模块化的数字孪生模型来抽象整个生产过程,并允许在改变工厂配置之前对流程进行优化。

数字孪生技术是西门子公司工业4.0战略的重要方向之一。西门子通过一系列工具软件实现上文提到的数字孪生功能:①Tecnomatix是西门子的制造业数字孪生解决方案。Tecnomatix通过建立一个完整工厂,从生产线、加工单元到工序操作的所有层次进行设计、物流仿真和优化的集成计算机环境,实现从工艺布局规划和设计、工艺过程仿真与验证到制造执行以及产品工程的有效连接[10]。其中,Plant Simulation是离散事件控制的仿真程序。该软件可在二维或三维环境中进行工艺过程建模和创建实际生产系统的仿真模型。Plant Simulation适用解决复杂的制造业生产优化问题,主要涉及工艺过程的时间平衡,即从多种时间点(如生产时间、临时增加的时间、最终完成时间、周期生产等)分析和优化生产过程[11]。而Process Simulate可在三维环境中仿真包括工业机器人的自动化生产线,可用于验证装配操作顺序的正确性。②西门子NX软件除了CAD/CAM/CAE等功能之外,其机电一体化概念设计(Mechantronic Concept Design,MCD)模块,集成了运动仿真和力学分析的功能。MCD通过可控的运动约束设计好的模型,使执行机构按照既定计划运动[12]。③Simcenter AMESim支持复杂系统的建模和仿真,该软件提供了丰富的模型库,使得AMESim适用汽车、航空、航天等工业中机械、流场、电磁、控制等部分的复杂建模和仿真[13]。④ 西门子SIMIT软件是用于PLC的仿真调试及仿真教学软件。通过PLCSIM软件与SIMIT结合使用,可实现对逻辑对象、运动对象及过程对象的纯软件仿真。SIMIT提供了可以自由配置的平台模型,可以方便地连接控制器,一方面可以通过生动的动态模型测试程序,另一方面它使得仿真各种复杂过程甚至在PC上搭建整个平台成为可能[14]。

在自动化专业实习课程中,采用结合工程实际为主、辅以基于案例的教学和实践方法,结合课程的性质和任务,针对毕业要求的具体指标点,紧密联系工程实际项目。Process Simulate软件正适合自动化专业学生学习当代数字化制造业典型自动化生产线的配置与控制流程,使学生针对实际生产线工程项目,理解工业全生命周期中各部分协同运行以提高资源利用效率;应用计算机仿真软件设计等手段提高生产效率,保障系统安全。而基于NX MCD的数字孪生仿真平台适合高年级学生综合运用已学知识,在高度仿真环境中,学习设计完整的自动控制生产线。课题内容模拟工程实际需求,学生通过自行调研查阅设计资料,独立分析研究,完成课题项目设计,培养学生独立分析问题解决问题的能力,突出工程实践的应用能力培养。

2 多机器人生产线系统设计与仿真实验教学方案设计

2.1 Tecnomatix Process Simulate数字孪生软件

多机器人生产线系统设计与仿真实验教学方案采用了西门子Tecnomatix数字孪生技术。其中,Process Simulate软件用于创建虚拟环境,测试PLC程序,并提供了机器人和制造应用的离线开发环境[15]。通过使用该软件模拟自动化生产线,特别是包括工业机器人的生产系统,学生可以在虚拟环境中沉浸式学习自动化生产线构建、控制系统设计、工业机器人离线编程及生产线联调。

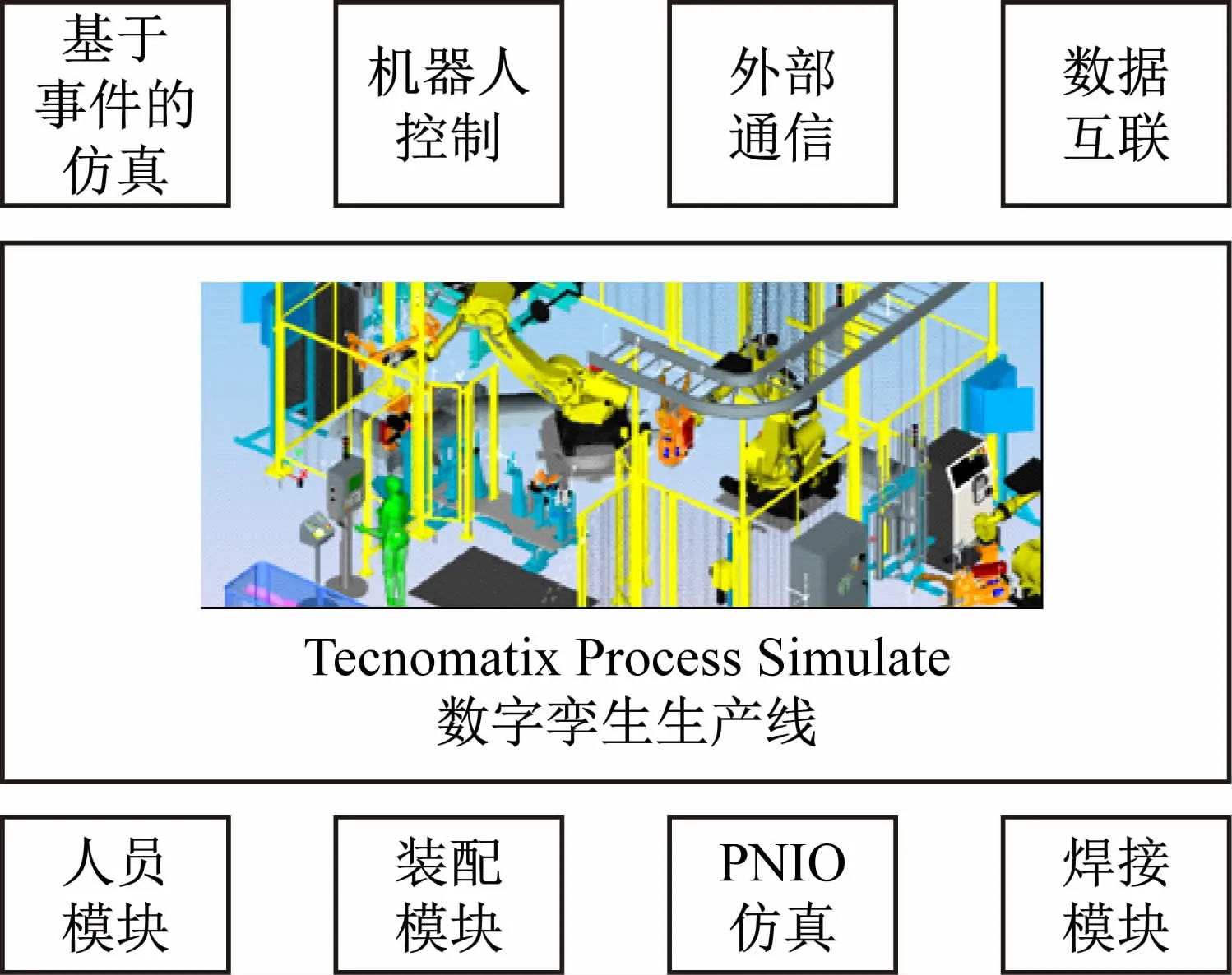

Process Simulate功能模块如图1所示。其中,基于事件的仿真可仿真虚拟生产线的各种作业流程,其机理与真实生产线控制逻辑一致,并支持复杂虚拟制造场景的设计与验证;平台所具备机器人离线编程、工业机器人控制、机器人路径规划等功能,可帮助工程师实现大多数工业机器人协同作业功能;平台基于OPC(OLE for Process Control)技术可与外部控制器通信,同时支持多种实体控制器与虚拟控制器;人员模块可实现人员作业设计及员工任务优化;其他模块如数据互联、PNIO硬件仿真、装配及焊接模块可进一步实现数字孪生功能。

图1 Process Simulate功能模块组成

2.2 多机器人生产线系统设计与仿真实验流程

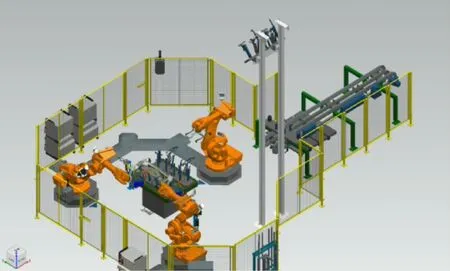

智能制造在汽车行业应用较多[16],基于数字孪生技术的多机器人生产线系统抽象于汽车制造流程。该系统硬件包括了工业机器人搬运、焊接,升降机,转台,传送机等汽车制造流程中的常见自动化设备。图2为Process Simulate中的汽车白车身组件焊接工作单元场景。升降机将未焊接的组件传送到工作站平面,搬运机器人将组件搬运到转台,转台转向将组件置于焊接位置,两台焊接机器人协同焊接该组件,完成焊接后,转台回转,搬运机器人将已完成焊接的组件搬运到传送机上,最后传送机将组件传送出该工作站。

图2 Process Simulate中汽车白车身组件焊接工作单元场景

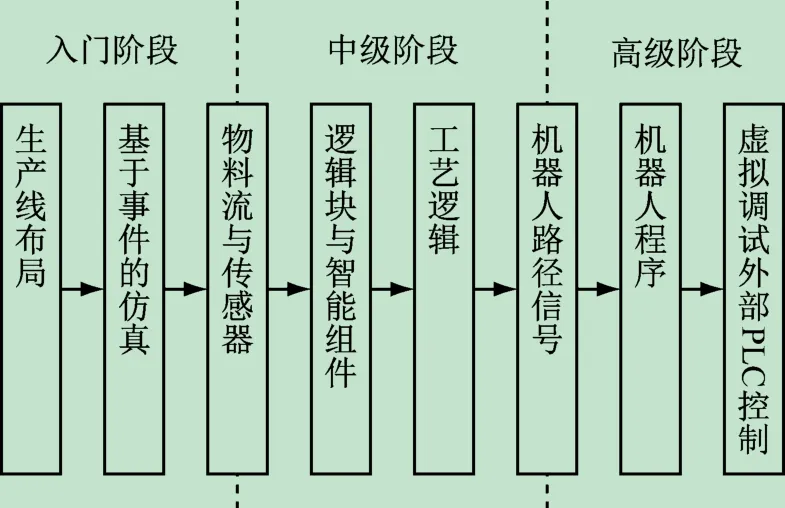

本次教学改革中,多机器人生产线系统设计与仿真实验分为入门、中级和高级3个阶段,如图3所示。

图3 Process Simulate实验教学的实施分段

(1)入门阶段。包括生产线布局、基于事件的仿真及部分物料流与传感器的使用,该阶段主要目的是让学生们熟悉软件的使用,建立基于事件仿真的概念,初步了解物料与设备之间的互动方式以及传感器的类型与特性。

(2)中级阶段。中级阶段进一步深入物料流与传感器的使用,结合逻辑块或智能组件实现一组动作流程,构建工艺逻辑智能模块,定义其基本行为、物料流、传感器和工艺逻辑管理,并初步接触机器人控制。具体设计包括工业机器人选型和夹具设计,即根据机器人的负载和工作半径以及精度、速度,确定机器人型号,并根据产品工艺需要,分别设计机器人上的夹具、产品的固定夹具以及其他需要的定位设备。

(3)高级阶段。高级阶段进一步学习机器人路径规划及各种信号的设定,编制机器人虚拟控制程序实现多机器人协作,并通过PLCSIM软件和OPC接口进行外部PLC集成控制与调试。具体设计包括对机器人进行动作及路线编程及动态模拟仿真,检验机器人的可达性,避免机器人和周边设备干涉风险等。

经由这3个阶段的工作,学生可完成基于数字孪生技术的多机器人生产线系统的设计与仿真,进一步掌握对机器人编程及控制逻辑事件驱动的虚拟仿真技术,进而理解智能制造系统及其工业全生命周期协同运行。

3 基于CPS的工业智能制造虚拟仿真平台构建

3.1 工业智能制造实验平台及其局限

我校西门子先进自动化实验室的工业智能制造实验平台(见图4)由下单进料、加工、装配、出库4个站点组成,配备了可编程逻辑控制器(PLC)、工业以太网交换机、各类传感器(色标传感器、光纤传感器、点传感器、对射传感器等)、KUKA工业机器人、RFID射频标签读写器、传送带、电动机、气动执行机构等。自动化专业综合实习课程中,软件设计部分要求学生编程模拟实际工业生产线的整个流程,实现对4站的控制,由此培养学生PLC逻辑程序设计的能力、上层软件开发、数据库设计和系统综合调试的能力。但系统的购置费用极其昂贵,无法购置更多平台使每位同学都将他们所设计的软件在实验设备上进行调试和运行,学生无法得到足够的实践训练机会,难以保证学生达到较好的学习效果。

图4 工业智能制造实验平台

3.2 基于CPS的工业智能制造虚拟仿真平台设计及使用效果

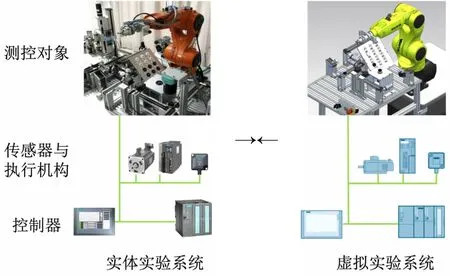

西门子NX MCD是一种实现虚拟现实、信息交互、协同控制、虚拟调试的仿真平台[17],其架构与数字孪生的概念和CPS系统的层次结构一致。因此,选择在该平台上设计并实现基于CPS的工业智能制造虚拟仿真平台。如图5所示,以工业智能制造实验平台第3站(机械手装配站)为例,实验平台实体的现场测控对象层由该站机动电设备组成;传感器与执行机构层由RFID射频标签读写器、多种传感器、KUKA工业机器人及传送装置构成;控制器为S7-314C-2PN/DP。实验平台实体对应的虚拟部分——数字孪生体,其现场测控对象层由NX MCD实现,具备刚体物理属性;传感器与执行机构为在NX MCD基本测控模块基础上开发的虚拟测控设备;控制器通过PLCSIM软件完成对控制器的仿真。该虚拟仿真平台采用CPS的框架,采集真实设备整个生命周期中的各种信号数据,在数字世界中构成真实物理系统的仿真体。

图5 工业智能制造实验平台与基于CPS的工业智能制造虚拟仿真平台层次结构对应图

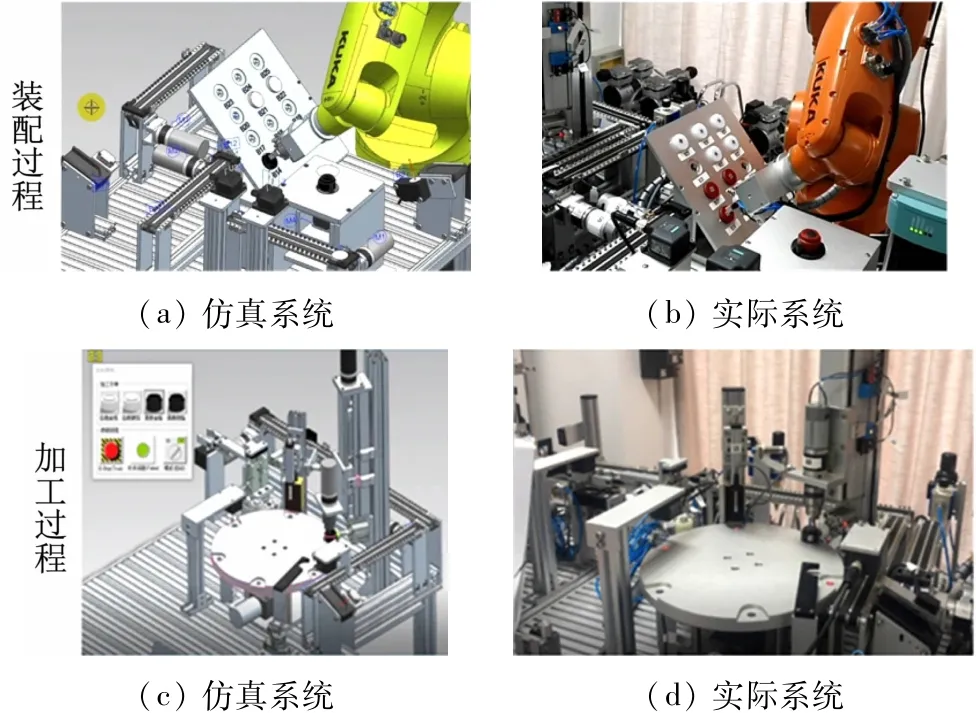

智能控制程序可以通过对该仿真体信号进行感知、转换、处理,进一步实现对系统的监控、预测与性能优化。在系统设计过程中,研发团队在NX MCD开发平台上分析了参数、功能、逻辑、工艺等需求,编制了智能制造平台的测控软件,配置了OPC通信环境,并在多站点之间进行了通信协调。通过该虚拟仿真平台的研制,可以使学生所编写的PLC程序能通过数据通信接口,控制仿真平台上的工业智能制造生产线,从而完成软件在虚拟试验设备上的调试和运行。图6展示了基于CPS的工业智能制造虚拟仿真平台运行情况。其中,图6(a)、(b)显示了装配站的仿真系统和实际系统的运行状况,图6(c)、(d)显示了加工站仿真系统和实际系统的运行状况。

图6 基于CPS的工业智能制造虚拟仿真平台运行情况

从教学内容和教学方式方法来看,在未设计基于CPS的工业智能制造虚拟仿真平台时,自动化专业综合实习课程中的软件设计只能局限于PLC的仿真编程,其程序设计的合理性是通过PLC的模拟灯及监控软件的按钮和图形显示等展示,并不能和制造平台上的实体部件联系起来。引入基于CPS的工业智能制造虚拟仿真平台可为每一位登录仿真平台系统的学生提供实验条件,学生设计的PLC程序通过通信接口直接与三维虚拟设备相连,为学生完成复杂工程项目的软件设计带来便利:①程序设计过程中可全程可实物(即制造平台上的虚拟对象)调试;②PLC对虚拟设备的控制实现三维可视化,如不同批次产品的物料传送、加工装配、成品入库等在虚拟仿真平台上均可编程实现,其生产过程在虚拟仿真平台上直观可视。

4 结 语

基于CPS和数字孪生技术的智能制造专业实践系列课程以智能制造为核心,借助CPS、数字孪生技术与虚拟现实技术进行设计,符合智能生产设计理念。其特色在于:在自动化专业系列实践课程中应用信息技术,设计基于数字孪生技术的多机器人生产线系统及其实验教学方案,并搭建基于CPS的工业智能制造虚拟仿真平台,借助虚拟现实技术和信息通信技术,将实验教学与本学科先进智能制造技术结合,符合中国制造2025和工业4.0提出的智能生产设计理念,有利于培养具有创新思维的智能制造设计和研发人才。虚拟仿真实验教学突破了传统实验教学的空间限制,延伸了理论教学的功能。经过学生自主编程,突破了演示实体实验的局限,有利于培养学生的自主学习能力、探索精神和实践能力。基于CPS的工业智能制造虚拟仿真平台构建了数字孪生环境下的工业智能生产调度案例,展示了自动化技术和信息技术深度融合的实际应用范例,加强了智能制造自动化技术相关课程群中工程应用案例教学,提升了自动化实验室科研建设能力。