着陆器小型样机三维落震实验装置的设计与仿真

贾 山, 赵建华, 廖万斌, 陈金宝, 周向华, 张 胜

(南京航空航天大学a.航天学院;b.深空星表探测机构技术工信部重点实验室;c.航天进入减速与着陆技术实验室,南京211106)

0 引 言

随着嫦娥5号于近期准备发射,我国探月工程3步走战略的第3步也即将实现探月采样返回,火星探测器也已于今年7月发射,后续将继续实施载人登月和小行星探测等任务[1-3],其中星表软着陆机构作为深空星表着陆器的关键技术之一,将对任务的成败有着直接的影响[4-6]。着陆器在完成初始设计后必须进行缩比样机冲击试验,以测试整机和缓冲装置的力学性能及触地前后的姿态变化[7-8]。文献[9]中详尽阐述了3种可模拟月球重力场的试验装置,并将着陆器着陆冲击试验分为原尺寸(模拟的月球重力场下)和1/6模型试验(地球重力场下)两类,研究表明两种试验结果之间有良好的一致性,但试验数据与真实着陆数据存在一定差异;文献[10]中设计了一种用于单腿冲击试验的落震平台,可测试着陆器单腿冲击缓冲性能;文献[11]中提出了一种可用于做整机落震冲击试验的吊挂释放装置,完成了吊具承载能力试验以及吊挂释放装置与着陆冲击数据采集系统的联合调试,但无法模拟着陆器着陆时的水平速度影响,由于采用柔性带实现吊挂承力功能,使得实际情况下的姿态控制并不理想。此外,月表、火星、小行星等地外天体表面环境恶劣、地形复杂[12],当姿控发动机发生故障或姿控效果不佳时会以非理想姿态触地,这对缓冲吸能系统提出了严苛的设计要求,所以有必要设计一种释放姿态可控的地面试验装置来验证以不同释放倾角触地后着陆器的缓冲性能及姿态变化。

本文基于凸轮连杆等机构的工作原理,以便于加工制造、低成本、高可靠性为设计前提,以释放姿态可控为设计目标,提出一种用于着陆器缩比样机落震冲击试验的新型地面试验装置。

1 悬吊释放装置机构

1.1 总体方案

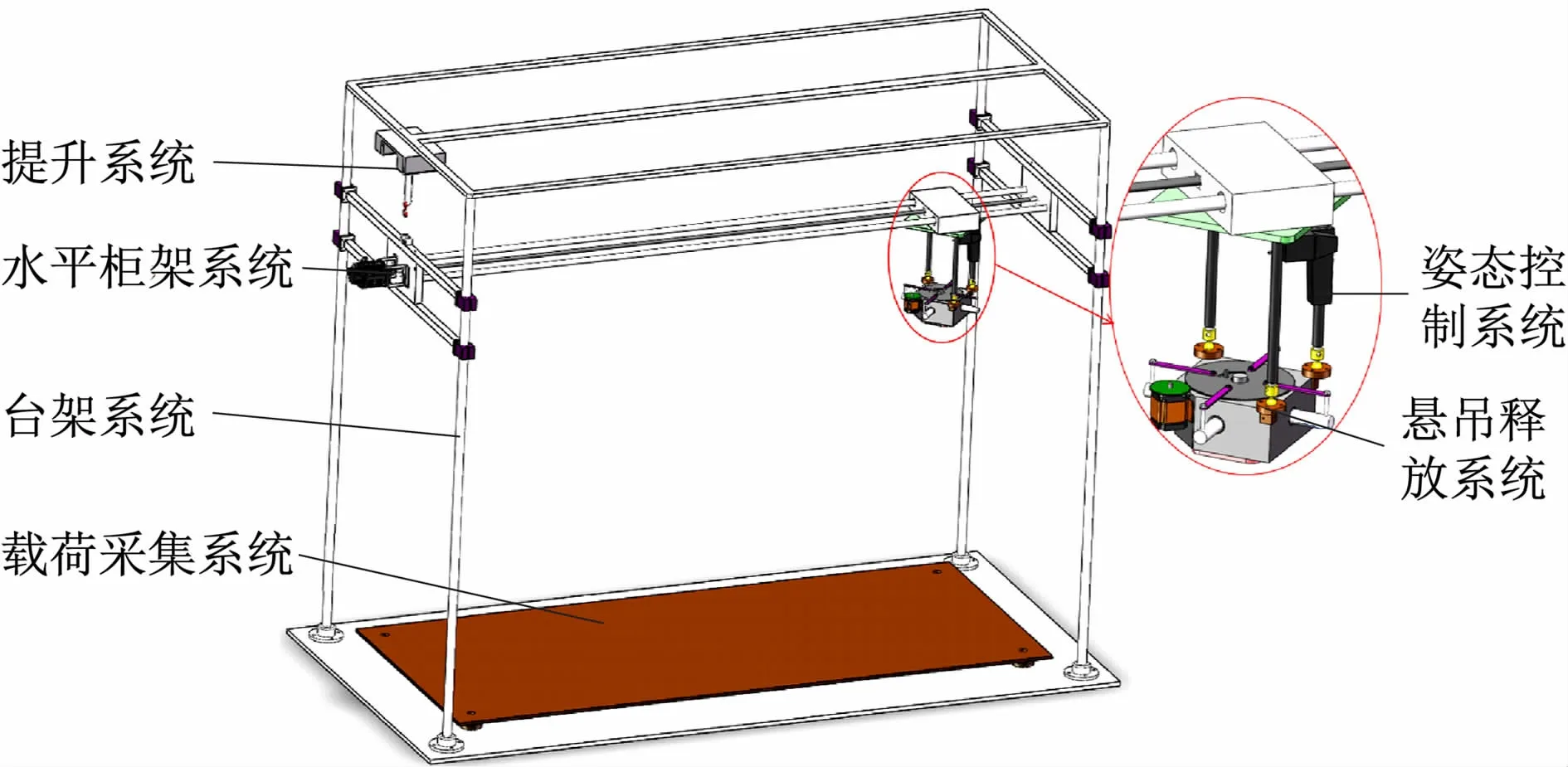

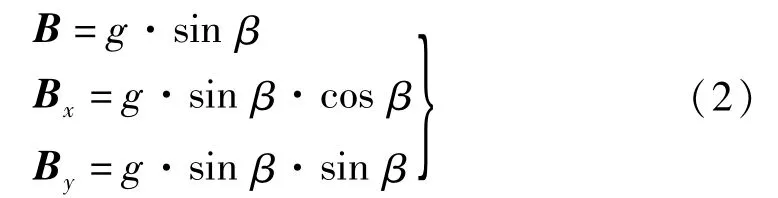

本装置主要包括台架、提升、水平框架、姿态控制、悬吊释放和载荷及图像采集等系统。其中:台架系统对其他各系统起到支撑作用;提升系统主要用电动葫芦将水平框架系统提升到预定高度;水平框架系统对姿态控制系统起到固定和拖拽作用,在试验时可实现模拟水平速度;姿态控制系统可使悬吊释放系统水平或倾斜预定角度;悬吊释放系统用于固定并解锁释放缩比样机;载荷采集系统主要包括安装于地面的冲击力传感器和高速摄像机,分别用来采集缩比样机着陆缓冲过程中的触地冲击力和姿态变化,该地面试验装置的结构布局如图1所示。

图1 整机构型

以某着陆器的几何尺寸为参照,根据着陆器缩比样机全工况落震试验要求,水平承力杆长度不少于5 m,提升到预定高度后缩比着陆器足垫距地表0.8 m,以实现触地时垂直速度为4 m/s,解锁过程耗时0.5 s,最大释放倾角为12°,可承载的缩比样机最大质量为500 kg,水平滑块、姿态控制系统和悬吊释放系统的总质量为50 kg。

1.2 主要分系统介绍

如图2所示,水平框架系统可整体竖直移动以调整到预定高度,前后悬挂板之间固定有两根水平承力杆,通过第2直线轴承与水平滑块相对滑动,第1电动机通过联轴器驱动滚珠丝杠转动,丝杠螺母与水平滑块固定,实现了水平滑块的横向移动。

图2 水平框架系统

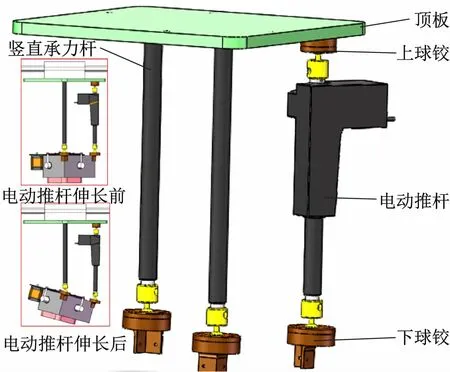

如图3所示,姿态控制系统中的顶板与图2所示水平框架中的水平滑块固定,2根竖直承力杆上端与顶板固定连接,下端为球铰链,电动推杆上下均安装球铰链。

图3 姿态控制系统

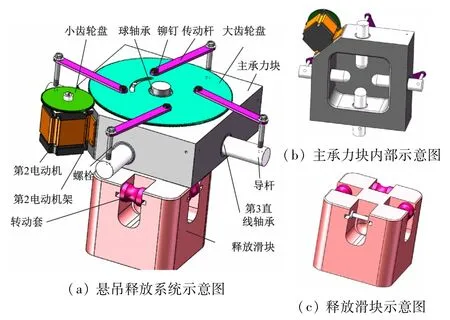

如图4(a)所示,悬吊释放系统应用了凸轮连杆联动机构原理,第2电动机驱动小齿轮盘带动大齿轮盘转过固定角度,实现4根导杆的同时缩回和伸出,释放滑块的锁定和解锁释放,释放滑块与缩比样机固定(此固定方式依着陆器构型而定),其中大齿轮盘上有限位凹槽防止转动过度,导杆内部端面为半球形,配合转动套使之在解锁脱落时更为顺滑,如图4(b)、(c)所示。

图4 悬吊释放系统

2 动力学建模与分析

2.1 丝杠驱动部分

地面试验装置可承载着陆器缩比样机最大质量为500 kg,水平滑块、姿态控制和悬吊释放系统的总质量为50 kg,根据经验电动机所需驱动扭矩:

式中:Fa为丝杠螺母对丝杠的切向压力;I为丝杠导程,32 mm;n为丝杠正效率,0.94。水平运行下直线轴承的动摩擦因数为0.003,重力加速度取9.8 m/s2。在不考虑加速度情况下电动机所需输出的驱动扭矩为95.6 N·mm。

2.2 姿控和悬吊释放系统

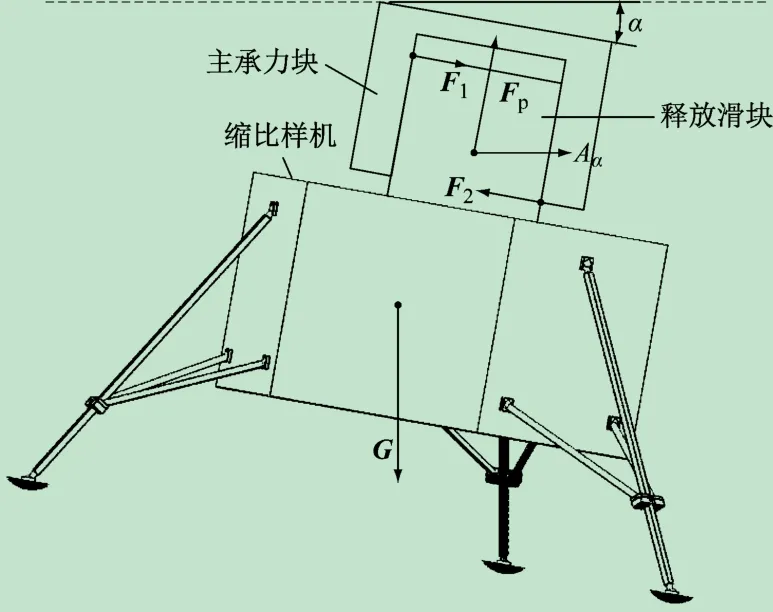

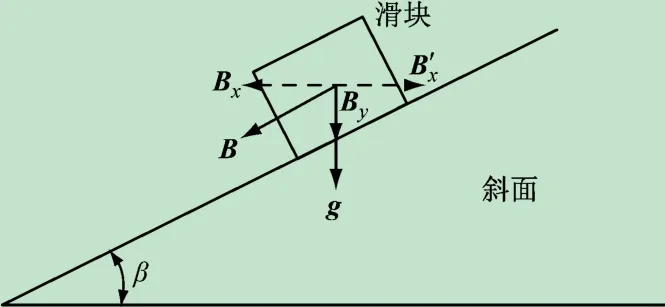

地面试验装置可实现的最大释放倾角为12°,分别取0°、2°、4°、6°、8°、10°、12°为倾斜释放的预设角度进行分析,建立主承力块、释放滑块和缩比样机间的简化力学模型,如图5所示。图中:α为预设倾斜角度;F1、F2为间隙配合引起的主承力块对释放滑块的接触弹力(忽略之间的摩擦力);G为缩比样机的质量重力;Fp为导杆对释放滑块的提升力。释放滑块与缩比样机固定。若水平滑块、姿控和悬吊释放系统部分保持静止或水平匀速,则由于在释放时主承力块内侧对释放滑块外壁的微小间隙存在点接触弹力(即F1、F2)的作用,使得在释放后释放滑块和缩比样机整体会发生与调姿方向相反的翻转。若施加一向右的加速度,可使主承力块对释放滑块只起到限定姿态的作用,而不会对释放后的姿态变化产生明显影响,其原理与光滑斜面上的滑块运动相似,如图6所示,若斜面固定或以匀速运动,则滑块沿斜面向下有绝对加速度B,其中:

图5 悬吊释放系统的简化力学模型

图6 滑块斜面模型

式中:g为重力加速度;β为斜面倾斜角;Bx为加速度B沿水平方向分量,By为加速度B沿竖直方向分量。

若使得处于倾斜状态的滑块具备一向右的加速度B′x,则滑块只有竖直向下的绝对速度和绝对加速度,斜面只起到对滑块限定姿态的作用,而不影响竖直向下的运动。相似地,对于悬吊释放装置,根据图5所示的几何关系,可得

式中:Aα为姿态控制系统倾角为α时为不影响释放滑块被释放后的姿态,主承力块(或释放滑块)所需具备的理论加速度。

3 联合仿真

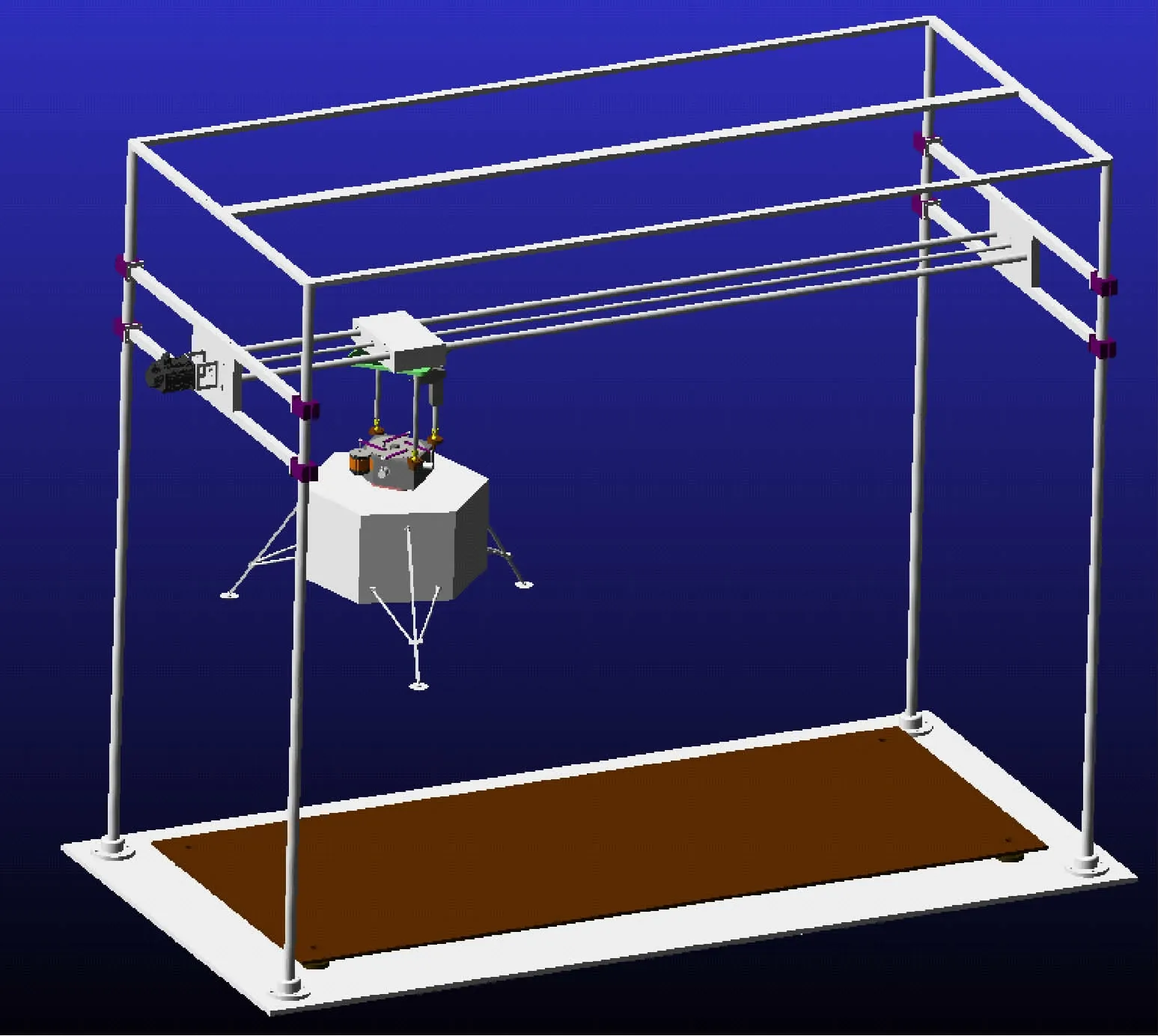

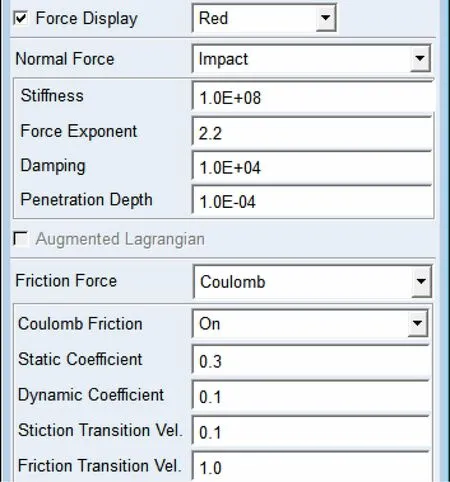

为检验上述理论模型的正确性,采用Adams和Matlab联合仿真[13]获得各个释放倾角下水平滑块的最优加速度。由于动力学仿真软件Adams自身的建模能力较弱,所以在SolidWorks中按预设参数建模并装配,将模型导入到Adams中[14],如图7所示。对模型进行Adams前处理,图4中大齿轮盘和小齿轮盘间的接触力设置为碰撞[15],其中刚度系数K=0.866 7

图7 Adams仿真模型

GN·m-1、接触法向力中材料刚度项贡献值的指数为1.5、阻尼系数取值30 kN、穿透深度为0.1 mm。导杆和转动套之间、主承力块和释放滑块之间的接触力参数如图8所示,其他部分添加相应的运动副和约束。

图8 接触力参数设置

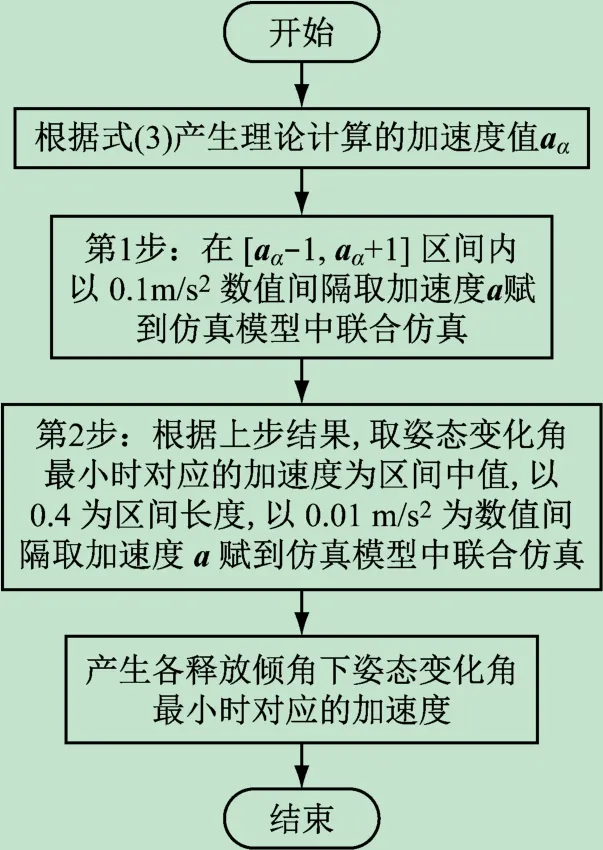

仿真0~0.5 s为姿态调整段,电动推杆伸长,使主承力块倾斜预定角度(如图3示意),0.5~1 s对水平滑块施加补偿力,使得水平滑块具备加速度A,悬吊释放系统同时解锁释放,着陆器缩比样机在重力作用下自由落体,仿真1.5 s时取缩比样机的姿态绝对倾斜角,将姿态绝对倾斜角与释放倾角相减,得到自由落体段的姿态变化角,求各释放倾角下最优加速度的具体流程如图9所示。

图9 联合仿真流程

为对图9中的流程做进一步说明,以倾斜释放角度2°为例,根据式(3)得到的理论加速度值为0.34 m/s2,为检验该计算结果的正确性,在仿真中,以[-0.66,1.34]为加速度取值区间,以-1.66、-1.56、…、1.24、1.34为加速度具体取值赋到仿真模型中,得到姿态变化角的数据,通过对数据进行分析,为进行更加细化的仿真,以[0.14,0.54]为加速度取值区间,以0.14、0.15、…、0.53、0.54为加速度具体取值赋到仿真模型,观察数据得到使得下落过程中姿态变化角最小时的水平滑块最优附加加速度。

4 仿真结果分析

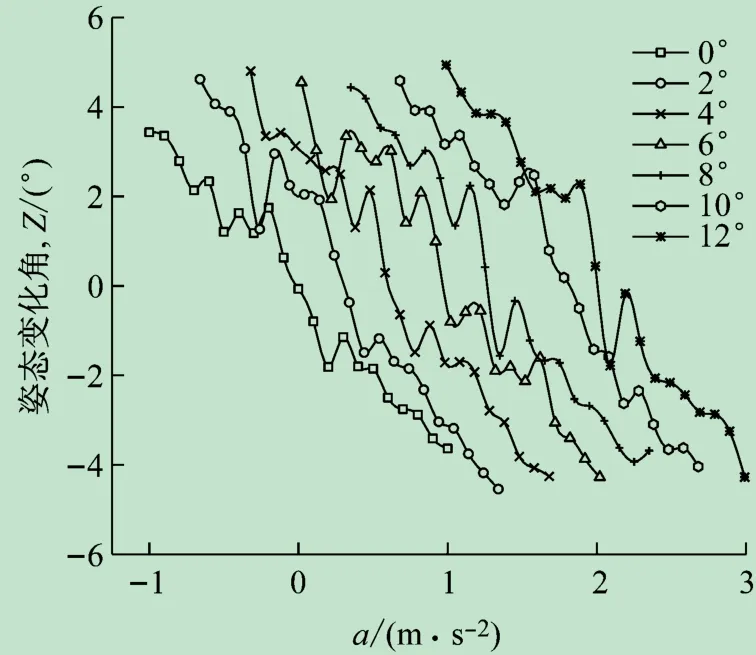

通过在Matlab和Adams中的第1步联合仿真,得到如图10所示的加速度(取值间隔为0.1 m/s2)与姿态变化角的曲线。在姿态变化角趋于0°时对应的加速度小区间内姿态变化角下降较快,在远离0°的区间内变化趋势不太明显且有小幅抖动。

图10 第1步的姿态变化角随加速度变化曲线

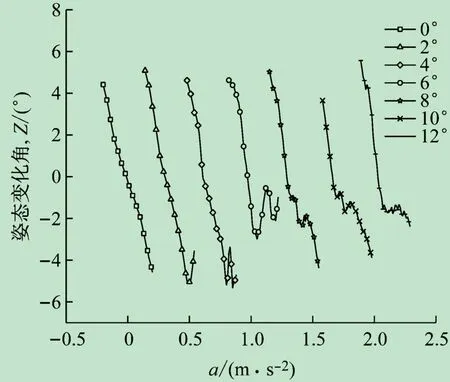

在第1步联合仿真的基础上,通过对所得数据观察,缩小了加速度变量区间(取值间隔为0.01 m/s2),再次联合仿真,由于仿真软件的计算误差导致波动较为明显,对所得到的姿态变化角数据进行Savitzky-Golay滤波,得到如图11所示的变化曲线。

图11 第2步的姿态变化角随加速度变化曲线

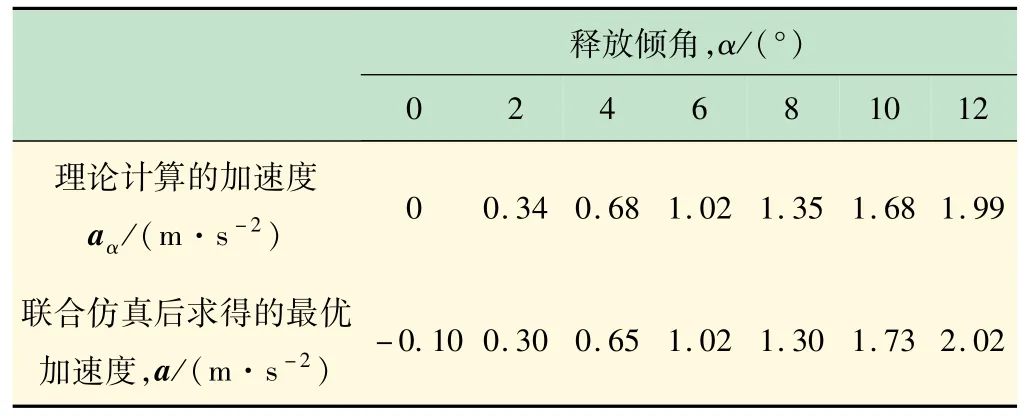

整体姿态变化角幅值相较于第1步而言有明显缩小,取每个释放倾角下姿态变化角最小时的加速度值,见表1,可见,联合仿真得到的最优加速度解与根据式(3)而得的理论计算值基本一致,证明了图5中悬吊释放系统力学模型的正确性。

表1 理论计算值与联合仿真最优加速度值对比

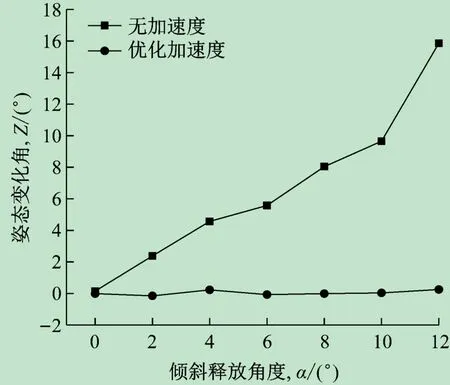

图12所示为各倾斜释放角度下施加最优加速度和无加速度时姿态变化角曲线。

图12 姿态变化角对比图

由图(12)可知:未施加加速度时,姿态变化角随倾斜释放角度的增大而逐渐增大,无法满足对缩比样机释放姿态定量可控的试验要求;施加了最优水平加速度后的姿态变化角在每个倾斜释放角度下均趋于0°,可在最佳程度上定量测得缩比样机以预定姿态触地后的整体缓冲性能及姿态变化。

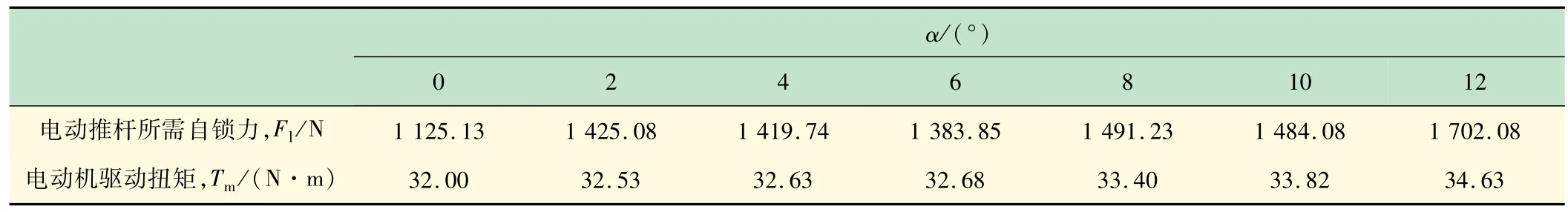

表2为各释放倾角下,在姿态调整段后施加水平最优加速度时电动推杆所需的自锁力以及第2电动机解锁释放时所需的驱动扭矩,仿真数据表明,随着倾斜释放角度的增加,电动推杆所需的自锁力逐渐增大,其原因是随着释放倾角的变大,释放滑块固结的缩比样机部分回到平衡位置(水平)的趋势越大,而这种趋势被电动推杆的自锁力阻止,施加的加速度虽然可以部分抵消恢复趋势,但影响较小;电动机驱动扭矩维持在32~35 N·m左右,常用电动机即可满足要求。

表2 最优加速度下装置所需性能

5 结 语

本文提出了一种可实现着陆器缩比样机落震触地姿态可控的地面试验装置,并介绍了该装置总体和各重要分系统的结构组成和工作原理。由经验公式得到了第1电动机所需驱动扭矩;为了保证着陆器缩比样机从释放到触地整个过程中下落倾角不变,在所建立的滑块斜面模型和主承力块、释放滑块及缩比样机间的力学模型的基础上,推导得挂载着陆器缩比样机试验装置中水平滑块所应具备的水平运动加速度解析解,并通过Matlab和Adams联合仿真对该加速度解的正确性和有效性进行了核验,得到了各释放倾角下施加最优加速度时电动推杆自锁力和第2电动机驱动扭矩。仿真结果表明,当水平滑块以接近理论模型求得的水平加速度运动的情况下进行释放,着陆器缩比样机将以较理想的触地倾角完成落震缓冲,实现地面试验中对着陆器样机触地姿态定量控制的要求,为发展满足未来深空星表探测任务需求的软着陆装置提供一种行之有效的地面试验技术解决方案。