油气管道在雷电流C分量下的损伤特征分析

张长秀, 毕晓蕾, 刘全桢, 陶 彬, 高 剑, 刘宝全

(中国石油化工股份有限公司青岛安全工程研究院;化学品安全控制国家重点实验室,山东青岛266071)

0 引 言

管道运输与铁路、公路、水运、航空运输并称为现代五大运输方式,它承担着大部分原油和天然气的运输,在经济发展、社会安定和国防建设中发挥了重要作用[1]。随着管道的大量铺设和运行时间不断延长,油气管道因各种原因造成管道事故时有发生,特别是一些重大的油气泄漏、火灾爆炸等恶性事故对人身安全、自然环境造成巨大危害[2-3]。管道发生事故的主要因素有机械破坏、操作失误、腐蚀、自然灾害和第三方活动,其中自然灾害占5%,所占比例不高,但由于其不可预估性,所以不可忽视[4-5]。在自然灾害导致的管道事故中,雷击事件时有发生,2002~2003年间,美国本土发生管道事故900余起,其中9%的事故是由自然灾害导致[6]。雷击不仅造成管道的破裂、穿孔、涂层烧蚀等破坏行为,从而导致油气泄露、管线停输,还可引发火灾、爆炸等事故,对生命财产、自然环境和社会安全等带来严重后果和恶劣影响。

近年来,国内外发生多起由雷击引起的管道烧蚀事故,美国记录过多次雷击管道烧蚀事故,印度某管道也发生了类似的烧蚀现象。Quickel对美国一起管道雷击事故进行了研究,该事故中一条21.91 cm×0.478 cm聚烯烃涂层管道因雷击造成管道烧蚀,烧蚀最大直径1.2 cm,厚度0.4 cm,初步分析了管道雷击损坏的微观特性[7]。国内也记录过多起雷击或疑似雷击引起的管道穿孔或烧蚀损伤事件,但由于雷击事件时间和地点的随机性,开展实际雷击对油气管道损伤特征的研究存在较大困难。使用冲击电流发生器对金属材料进行模拟雷电流烧蚀损伤实验成目前研究雷电流对金属烧蚀损伤特征的主要研究手段[8-10]。本文借鉴实验室模拟雷电流烧蚀金属材料的实验思路,使用冲击电流发生器开展油气管道模拟雷电流损伤实验,研究雷电流对油气管道的损伤特征,为油气管道雷电防护提供参考价值。

1 实验方案

1.1 实验波形

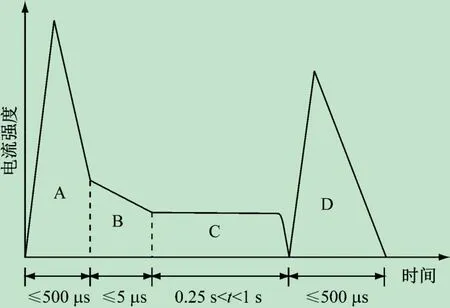

目前国际普遍认可将雷电流分为冲击电流分量以及连续电流分量,以区分两种电流分量在电流参数以及损伤效应上的显著差异[11-12]。金属烧蚀损伤研究中采用的模拟雷电流波形普遍依据美国汽车工程师协会航空推荐标准中的规定,将模拟雷电流分为4个分量,分别为首次回击电流分量(A分量)、回击间连续电流分量(B分量)、长持续时间连续电流分量(C分量)以及继后回击电流分量(D分量)。其中A和D分量为冲击电流分量;B和C分量为连续电流分量。标准中对4种电流分量的波形和组合时序的规定如图1所示。

图1 模拟雷电流分量的波形及其组合时序示意图(电流幅值和时间标度未按照时间比例标注)

C分量由于持续时间长、转移电荷量大,对金属材料的烧蚀损伤作用最为严重,因此本文主要进行模拟雷电流C分量对油气管道的烧蚀损伤特性分析研究,并改变油气管道类型及连续电流分量参数,对油气管道在C分量下烧蚀损伤特性进行分析。

本文使用自主研发的多脉冲多波形冲击电流发生装置产生实验所用的长持续时间的连续电流。该冲击电流发生装置如图2(a)所示,图2(b)是模拟雷电流烧蚀损伤实验样品连接平台,输出模拟雷电流C分量波形如图2(c)所示。

图2 实验设备和实验波形

1.2 实验方法

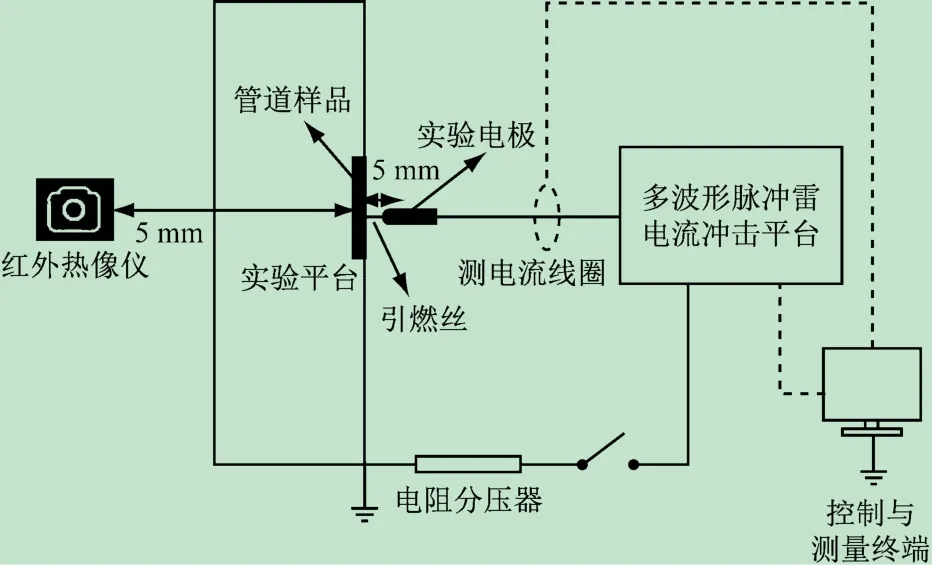

本研究基于现有模拟雷电流下金属烧蚀损伤实验的开展方法[8],油气管道烧蚀损伤实验的布置方式示意图如图3所示。实验采用棒板电极布置方式模拟雷电流电弧,并采用直径0.2 mm的细铜丝作为引燃铜丝;采用抗烧蚀钨铜合金(W80)电极来减小电极喷射现象;电极采用直径为8 mm的半椭球形电极,为避免电弧弧根在被试金属板表面移动从而减轻烧蚀损伤效果,选取较短的极板间距离,即4 mm[10]。按照上述实验布置方式以油气管道样品为对象进行模拟雷电流下的烧蚀损伤预实验。

图3 油气管道模拟雷击烧蚀损伤实验系统示意图

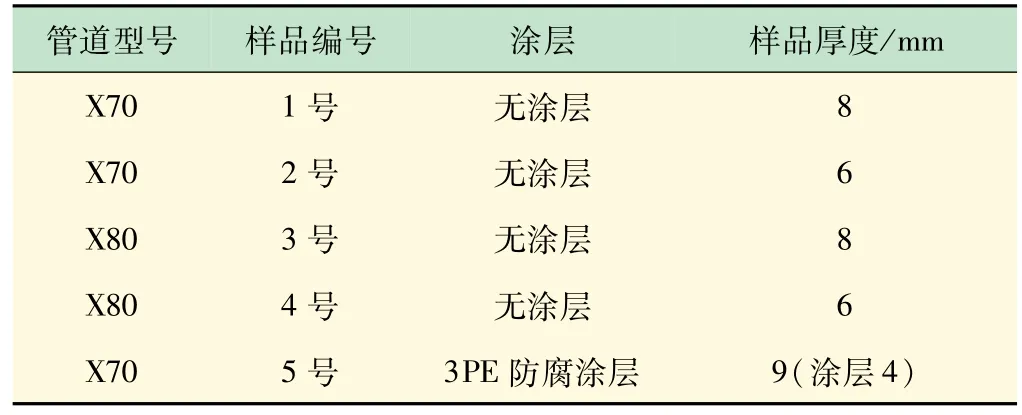

实验使用的油气管道是5种不同类型的样品,其具体规格参数如表1所示,为方便开展实验,将样品切割制作成12 cm×15 cm长方形样本。实验采用持续时间500 ms,电流强度分别为100 A/200 A/300 A/400 A的连续电流进行冲击实验,每组实验重复3次。实验结束后对样品进行拍摄并采用图像分析软件Image J测量被试样板烧蚀损伤区表面直径和损伤面积,采用Leica可见光对损伤区形貌进行三维观测,对损伤表面特征和损伤截面特征进行分析。

表1 样品类型(管材)的规格参数

2 结果分析

2.1 烧蚀损伤区表面特征

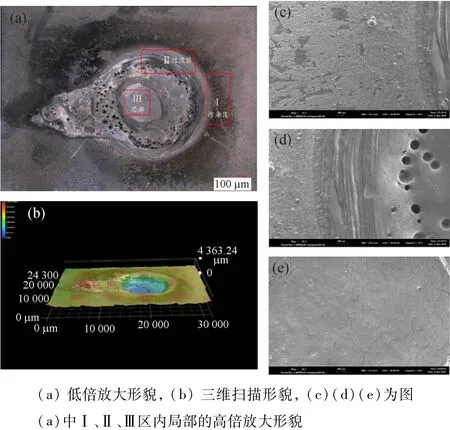

2.1.1 无涂层金属样品的损伤特征

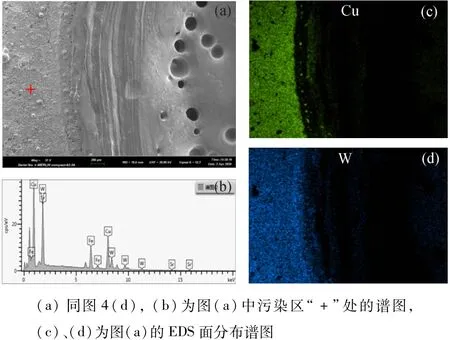

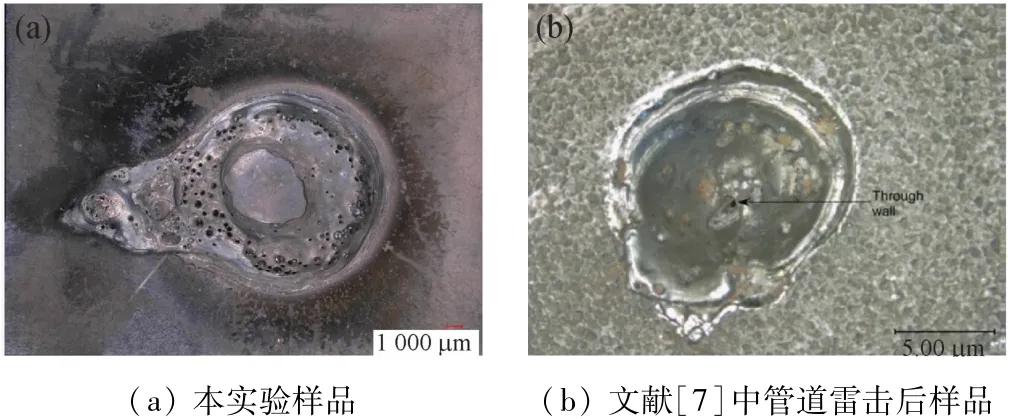

以电流强度为386 A,持续时间为496 ms的模拟雷电流C分量对4号样品的损伤结果为例,综合分析烧蚀损伤区的宏观表面形貌特征。图4为无涂层金属管道板材烧蚀损伤区表面形貌特征,其中(a)为样品损伤后在低倍放大下的整体形貌,(b)为损伤形貌的三维扫描结果,(c)、(d)、(e)为图4(a)中标注的Ⅰ烧蚀污染区、Ⅱ烧蚀过渡区、Ⅲ芯部区域内局部高倍放大的显微形貌。由图4(a)、(b)可得,模拟雷电流C分量对无涂层金属管道样品的烧蚀损伤现象明显,损伤区域集中,深度较深,无明显喷溅现象。由图4(c)可得,在Ⅰ污染区内,样品表面覆盖了一层污染物质,从图5能谱分析结果来看,表面的污染物质主要成分是Cu、W,是烧蚀过程中电极和样品烧蚀气化物质残留在样品表面造成的。由图4(d)可得,在Ⅱ过渡区内,烧蚀区的边缘呈现出自烧蚀中心往外扩散的波纹状涟漪;边缘内侧,损伤区内出现熔滴状的凝固物且表面存在大量呈蜂窝状的气孔,表明无涂层管道样品在烧蚀过程中弧根附近的钢材经历了融化和重新凝固。由图4(a)可得,在Ⅲ烧蚀芯部,即弧根附近,损伤区较为平整,但由放大后图4(e)可知,芯部存在大量的裂纹,损伤结果与文献[7]中开挖的雷击管道事故中的结果十分类似,如图6所示。低碳钢焊接工艺表明,焊接过程中产生的氢气溶解在液态的钢材中,而钢熔体快速冷却时氢气溶解度急剧降低却来不及逸出残留在凝固的钢材中导致焊缝内产生大量气孔[13],文献[14-15]中表明管线钢在焊接过程中,钢体受热出现固液共存的温度区间,由于收缩应力的存在,会出现热裂纹。因此本文认为无涂层管道在模拟雷电流C分量下的烧蚀损伤与钢材的电弧焊接过程类似,均为钢板在局部热源的持续作用下,弧根附近的钢材发生熔化并重新凝固,表面烧蚀损伤区内的大量气孔为析氢气孔,而靠近弧根的烧蚀损伤芯部的裂纹是钢熔体熔化和凝固过程中产生的收缩应力所产生的。

图4 金属管道板材烧蚀损伤表面形貌

图5 损伤表面元素分布图

图6 管道损伤形貌对比

2.1.2 防腐涂层管道样品的表面损伤特征

实验发现,不同电流强度模拟雷电流C分量对附着3PE防腐涂层管道样品的损伤形貌特征一致。以电流强度358 A,持续时间495 ms的模拟雷电流C分量对3PE防腐涂层5号管道样品的损伤结果为例,分析雷电流C分量下防腐涂层管道样品烧蚀损伤区的表面形貌特征,如图7所示。图7(a)为防腐涂层管道样品损伤后的整体形貌,可以看出样品表面损伤按照损伤程度的差异可分为3个区域,分别是图7(a)中的区域Ⅰ热影响区,区域Ⅱ涂层焦化区和区域Ⅲ金属烧蚀损伤区;图7(b)为图7(a)中的区域Ⅲ金属烧蚀损伤区的高倍放大图,图7(c)为图7(b)金属烧蚀损伤区的三维扫描图。由图7可知模拟雷电流C分量对3PE涂层管材的损伤主要体现在对防腐涂层的损伤,对防腐涂层下的金属也有一定损伤,但损伤程度较轻,在弧根附近样品的金属层有轻微烧蚀后熔化凝固的现象。图7(a)中区域Ⅰ和Ⅱ是防腐涂层在电流烧蚀过程中受热影响造成的损伤根据损伤程度的差异可分为焦化区(区域Ⅱ)和热影响区(区域Ⅰ),焦化区防腐涂层在电弧的烧蚀作用下发生碳化、分解,损伤严重;热影响区防腐涂层表面未出现碳化分解现象,但涂层纹理和颜色发生明显变化,说明该区域内防腐涂层也受到电弧烧蚀作用的影响,但烧蚀影响程度小于焦化区。

图7 3PE防腐涂层管道样品损伤表面形貌

通过以上分析可得,模拟雷电流C分量对无涂层金属管道样品的烧蚀损伤明显,以电弧为中心,靠近弧根的损伤芯部较为平整但出现大量裂纹,芯部外围的损伤区内存在呈蜂窝状气孔的熔滴凝固物;对附着防腐涂层的管道样品损伤主要集中在对防腐涂层的烧蚀,靠近烧蚀中心的防腐涂层出现碳化、分解,损伤严重。模拟雷电流对附着防腐涂层的管道样品金属部分的烧蚀损伤远小于对无涂层金属管道样品金属部分的烧蚀损伤,这可证明防腐涂层对管道遭受雷击时候有明显的保护作用。

2.2 烧蚀损伤区截面特征

由于显微结构不同的钢材组织经特定腐蚀液侵蚀后会在光学显微镜(OM)下显示出不同的衬度,因此通过分析管道烧蚀样品烧蚀损伤区截面的金相组织形貌可以进一步分析其烧蚀损伤区的截面几何特征,进而深入认识金属管道和防腐涂层管道样品在雷电流C分量作用下的烧蚀损伤特征及差异。图8(a)和图8(b)分别为金属管道和防腐涂层管道在389 A,496 ms

连续电流下C分量下烧蚀损伤区的截面经打磨、抛光、腐蚀后在OM下的金相组织整体形貌。由图8中可以看出,金属管道和涂层管道的烧蚀损伤区内管道的组织结构与管道基体区内的组织结构明显不同;根据不同区域内钢材组织结构的特征,可将烧蚀损伤区截面分为熔凝区和热影响区。图中,熔凝区、热影响区以及钢材基体区之间均存在明显的分界。熔凝区为电流烧蚀过程中钢材熔化并重新凝固后所形成的区域,因此熔凝区的形态即为钢熔体在弧根附近聚集所形成的熔池的形态;热影响区内的温度在电流烧蚀过程中未达到钢材熔点,但由于受来自熔池内钢熔体传导热量的影响,该区域内钢材受热发生固态相变,因此热影响区的形貌反映了烧蚀过程中钢材内部的热量传导情况。

图8 管道样品损伤截面形貌

金属管道熔凝区下部的热影响区近似呈“弓状”且延伸厚度较厚,涂层管道的热影响区为半椭圆形,沿熔凝区下边界呈辐射状略微向下延伸,这表明金属管道熔池内钢熔体温度较高且存在较大的温度梯度,钢熔体向周围未熔化钢材内传导的热量均匀地呈辐射状分布,影响范围更大,而涂层层管道的熔池温度集中在熔池内部,及向上影响防腐涂层,对下层未熔化钢体的热传导较少。金属管道烧蚀损伤区沿管道样品表面延伸的宽度明显大于涂层管道烧蚀损伤区所对应的宽度,即金属管道内所形成的熔池在管道表面的直径更大。然而,金属管道的熔凝区在管道厚度方向的深度略小于涂层管道熔凝区所对应的深度,且熔凝区下边界的曲率明显小于涂层管道熔凝区下边界的曲率。结合两种热影响区的深度和形状以及熔凝区的损伤面积可知,连续电流C分量作用下防腐涂层管道在分解、炭化和燃烧过程中所吸收的电弧能量大于其燃烧释放的能量,进而降低了外部电弧向防腐层下钢材注入的能量,但涂层的覆盖也使得电弧在管道表面的作用更集中,因此涂层管道金属部分的损伤面积小,深度却深。

2.3 不同电流强度的损伤差异

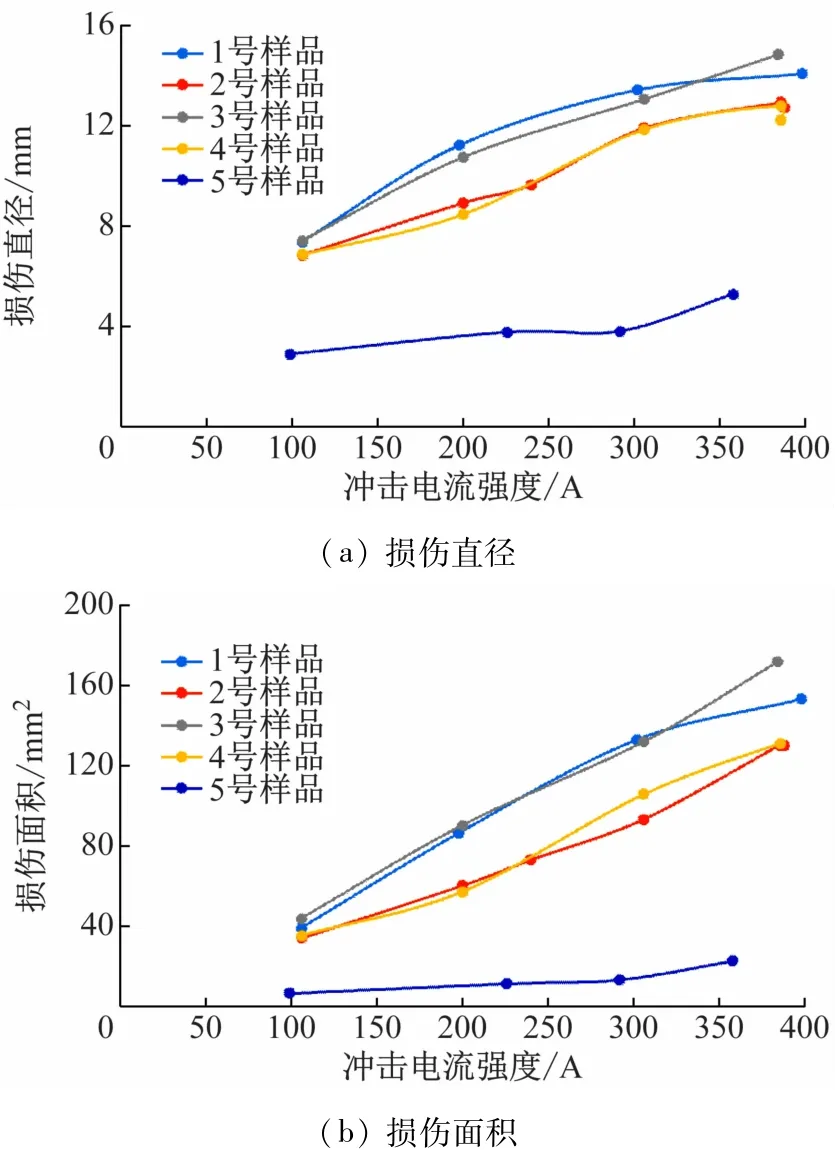

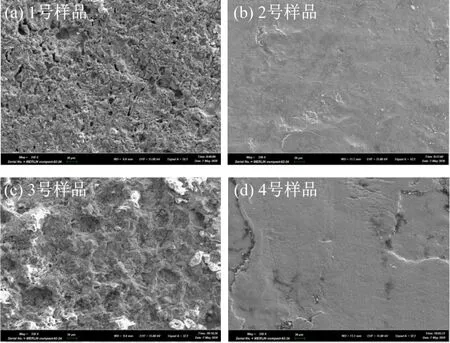

统计分析了5种不同类型的管道实验样品在不同电流强度的模拟雷电流C分量下的损伤差异,图9是5种管道样品损伤直径和损伤面积随电流强度的变化。其中损伤直径和损伤面积指的是金属烧蚀区的损伤直径和面积,有3PE防腐涂层的实验样品的测量未包含3PE防腐涂层部分的损伤直径和面积。使用图像分析软件Image J进行直径测量时取损伤区域的最大直径。从图中可以看出,在不同幅值的模拟雷电流C分量下,5种类型管道样品的损伤直径和损伤面积均随着电流增加而增加,趋势近于线性增加。由图9(a)可见,不同型号的板材在同一电流强度下的损伤结果一致,不同型号的管材在同电流强度下的损伤结果也一致,在相同强度电流下两种型号板材的损伤直径和损伤面积小于两种型号管材的损伤。关于板材损伤面积小于管材的损伤面积,本文认为是由于管材与板材表面粗糙程度和组织结构的差异造成的,图10是250倍电镜下4种未损伤样品的表面形貌。实验中还发现,同电流强度下,管材的损伤深度浅于板材。所以在C波烧蚀过程中,管材的热量集中在表面,造成表面损伤面积更大。有防腐涂层样品的金属损伤区损伤直径和损伤面积远小于无涂层样品的损伤。

图9 不同强度C分量电流下管道样品损伤直径和面积的变化

图10 4种未损伤样品的表面形貌(×250)

3 结 论

本研究通过实验室模拟分析了管道样品在雷电流C分量下的损伤特征,具体结论如下:

(1)模拟雷电流C分量对无涂层金属管道样品的烧蚀损伤明显,以电弧为中心靠近弧根的损伤芯部较为平整,高倍显微镜下可观察到大量裂纹,芯部外围的损伤区内存在呈蜂窝状气孔的熔滴凝固物。

(2)模拟雷电流C分量对附着防腐涂层的管道样品表面损伤主要集中在对防腐涂层的烧蚀,靠近烧蚀中心的防腐涂层出现碳化、分解,损伤严重,对涂层下金属的损伤较小。

(3)模拟雷电流C分量下,金属管道和防腐涂层管道熔凝区、热影响区以及钢材基体区之间均存在明显的分界,金属管道和涂层管道的损伤截面差异明显,金属管道熔凝区的宽度明显大于防腐涂层管道,但损伤深度略浅于涂层管道;受防腐涂层的影响,涂层管道钢体的损伤曲率更大,损伤区域更集中。

(4)不同类型管道样品的损伤面积和损伤直径随着电流强度增加而增加,损伤面积和电流强度近似为线性关系。