双排钢板桩围堰设计参数的结构影响与优化研究

孟祥东

(营口海河水利监理有限公司,辽宁 营口 115000)

1 工程背景

某水电站主要由主坝、副坝、主副溢洪道、灌溉隧洞、发电引水隧洞以及发电厂房组成。该电站的扩容工程为3#和4#机组。为了满足水电站扩建工程厂房区的干地施工要求,需要在发电厂房的下游建设一段东西走向的围堰。由于二期扩建工程中的发电厂房区域位于下游水库的库区中,水位的变幅相对较小,最大水深大于30 m,因此需要在深水中进行施工。考虑到布置空间的限制以及一期工程发电厂房泄水冲击的影响,推荐在围堰工程设计中采用双层格型钢板桩围堰形式[1]。新建围岩位于一期工程引水隧洞下游的水垫塘部位,河道近似南北走向,地势西高东低,现状底面高程约310~370 m,在靠近右岸的部位有一混凝土挡土墙,在水位较低时可以露出水面,围堰部位的水深为25~30 m左右。围堰施工区的覆盖层主要有两大类型。分别是人工堆积物和河流的冲洪积物,施工区内的地下水主要为基岩裂隙水和第四系松散层孔隙潜水。

围堰的钢板桩主要由两排直腹型钢板以及相应的连接结构构成[2]。其中,直腹型钢板桩选用的是AS500-12.7型钢板桩,其宽度为500 mm,厚度为12.7 mm,允许偏角为5°,单根桩的截面积为771 mm2,锁扣强度为5500 kN/m,钢材级别为S355GP,其锁扣拉力为5500 kN/m,钢材的屈服强度为355 MPa,抗拉强度为480 MPa,锁扣间的摩擦角为0.3°,双排钢板桩之间设置三层拉杆,以提高整体性[3]。第一层拉杆采用的是Φ40grade550,标高为21 m;第二层拉杆采用的是Φ65grade550,标高为17 m;第三层拉杆采用的是Φ65grade550,标高为13 m,拉杆之间的间距均为1.5 m[4]。

2 FLAC 3D有限元计算模型

2.1 计算软件的选择

FLAC(Fast Lagrangian Analysis of Continua)是美国ITASCA公司开发的一款大型仿真计算软件[5],包括FLAC2D和FLAC3D两个版本。其中,FLAC3D是二维有限差分程序FLAC2D的拓展,因此具有强大的仿真模拟计算功能,可以进行岩土领域的土质、岩石以及其他各种材料的三维结构受力特征和塑性流动分析[6]。由于该模拟软件采用的是显式拉格朗日算法以及混合-离散分区技术,在模拟计算过程中并不需要刚度矩阵依赖,可以利用较小的内存空间解决大范围的三维模拟计算问题[7]。基于此,本次研究选择FIAC3D软件进行钢板桩围堰的计算模型构建。

2.2 计算模型的构建

由于钢板桩围岩属于三维空间结构,其设计和施工属于三维空间的受力计算问题[8]。但是,为了提高模型计算的速度,同时考虑到围堰工程的长度远大于宽度,因此选择围堰中地质条件相对比较恶劣的一段进行几何模型的构建,该段围堰的长度为60 m。为了消除边界条件对计算结果的影响,在计算范围的选择上需要在土体的下方和两侧多取一些长度和深度,但是又不能因为模型过大而使计算困难[9]。结合相关的研究成果和工程经验,土体部分高度取埋入基岩以下50 m,土体部分长度向两边延伸钢板桩等效宽度的4倍[10]。

土体是十分复杂的天然材料,其应力—应变关系亦十分复杂,因此,在模拟计算过程中选用Mohr-Coulomb 模型,土工格栅结构单元[11]。钢板桩采用衬砌单元模拟,拉结构均采用梁单元进行模拟,整个模型被剖分为21 750个计算单元,25 443个计算节点,有限元模型示意图如图1所示。

图1 有限元模型示意图

2.3 模型的计算参数

结合工程的实际情况,模型中涉及的土体主要是格型钢板桩中的填料、结构以下的粉质黏土以及模型底层的全风化泥质砂岩[12]。结合相关施工规范中的数据和工程现场的试验结果,确定如表1所示的土体物理力学材料参数。

表1 土体物理力学参数

在模型的构建过程中,应使用结构的真实尺寸和尺寸,但是对于格型钢板桩而言,厚度较小,整体尺寸较大,如果采用真实尺寸进行模型构建,必然会导致单元的长宽比过大或单元的尺寸过小,进而导致较大的计算误差或计算量[13]。因此,本文将其厚度设置为真实尺寸的20倍,同时对其弹性模量和密度等物理力学参数进行适当的折减[14]。钢板桩水上部分的折减密度为392.5 kg/m3,水下部分的折减密度为342.5 kg/m3,折减后的弹性模量为10.5 GPa[15]。

3 结果与分析

3.1 拉杆标高影响的计算结果与分析

为了研究不同标高拉杆对钢板桩围堰整体结构的影响,在原方案的基础上,设置了方案1和方案2进行对比。其中,方案1保留上部的两道拉杆,方案2保留下部的两道拉杆,拉杆的标高和参数设计不变。利用上节构建的有限元模型对三种方案下的弯矩、轴力和水平位移以及安全系数进行计算,结果如表2所示。

表2 不同拉杆层数方案计算结果

由表中的计算结果可知,仅设置上部两道拉杆时,安全系数较原方案下降0.1,说明对结构的整体稳定性影响较小,但是仅设置底部两道拉杆时的安全系数为1.06,不仅下降幅度较大,且不满足1.30的安全稳定系数设计要求。从水平位移来看,仅设置上部两道拉杆时,最大水平位移由78.48 mm增加到102.27 mm,增加了约30%,仅布置底部两道拉杆时的最大位移量为131.12 mm,较原方案增加了约67%。从弯矩和轴力计算结果来看,方案1较原方案有所增加,但是增加的幅度较小,方案2较原方案有明显的增加,特别是最大弯矩的增加幅度较大,内排桩和外排桩的最大弯矩分别增加了约247%和133%。由此可见,原方案设置三层拉杆是符合工程设计要求的,特别是最上部的拉杆对提高钢板桩的整体性作用明显,在工程设计中必须要保留上部的两道拉杆。

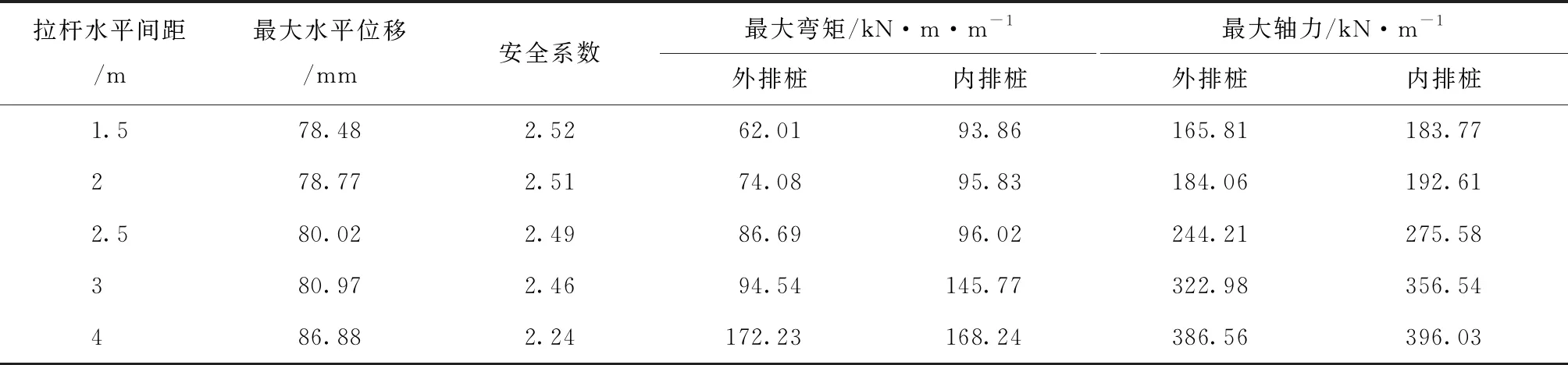

3.2 拉杆水平间距影响的计算结果与分析

为了研究不同拉杆水平间距对钢板桩围堰整体结构的影响,在原方案1.5 m的基础上,设置了2.0 m、2.5 m、3.0 m和4.0 m五种不同的方案,利用上方构建的模型对不同方案下的弯矩、轴力和水平位移以及安全系数进行计算,结果如表3所示。

表3 不同拉杆水平间距计算结果

由表3中的计算结果可知,当拉杆的间距增大时,钢板桩的位移和弯矩、轴力均成增大的态势,安全系数呈现出减小的趋势,但是在间距小于3.0 m 时对位移和安全系数的影响并不明显。同时,当水平间距增加到3 m时,虽然钢板桩仍处于稳定状态,但是强度的冗余量明显下降。因此,要保证结构安全需求,拉杆的水平间距应该保持在3.0 m以内。结合背景工程的实际要求,建议将拉杆间距设计为2.5 m,这不仅有利于降低材料成本,也可以保证足够的工作空间。

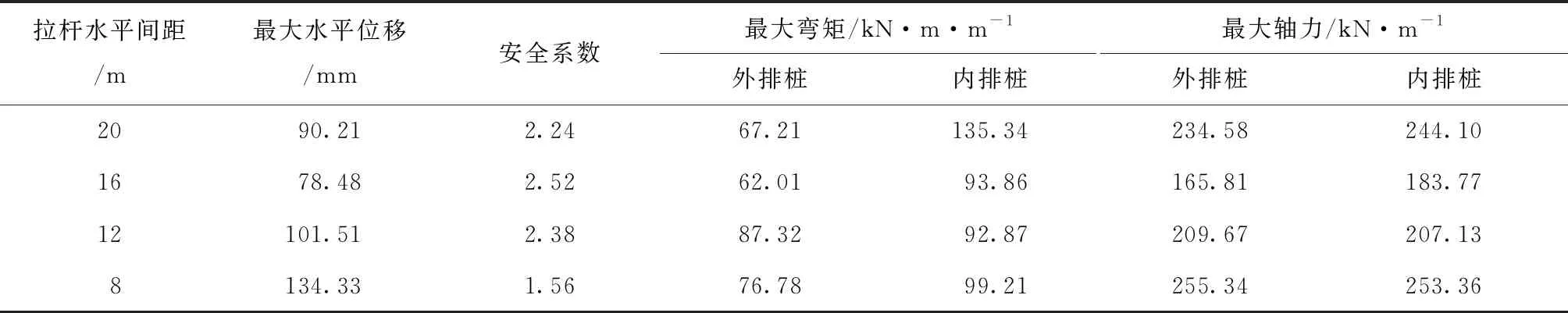

3.3 桩间距影响的计算结果与分析

为了研究不同桩间距对钢板桩围堰整体结构的影响,在原方案16 m的基础上,设置了20 m、12 m、8 m四种不同的方案,利用上方构建的模型对不同方案下的弯矩、轴力和水平位移以及安全系数进行计算,结果如表4所示。

表4 不同桩间距计算结果

由表中的计算结果可知,以钢板桩间距为16 m为界,随着间距的增大或减小,钢板桩的安全系数均呈现出减小的趋势,而水平位移以及弯矩和轴力均呈现出增大的趋势,其中间距12 m方案的计算结果与原方案比较接近,而间距8 m和间距20 m的方案与原方案的差距较大。由此可见,原设计方案中16 m的桩间距设计是合理的,为最佳桩间距设计方案。

4 结 论

钢板桩围堰有诸多优点,已经被广泛应用于水利工程建设。此次研究以具体的工程为例,利用FLAC3D三维有限元软件构建数值计算模型,研究桩间距、拉杆水平间距以及拉杆标高对围堰稳定性的影响,并根据模拟结果提出了具体的设计改进建议,对背景工程和相关类似工程设计具有一定的借鉴和指导作用。此外,土体本构模型中选择了常用的摩尔-库伦模型,而在土力学中,如何正确反映土在实际工程情况下的受力与变形仍是一个热门问题,需要进行进一步的研究和探索,以便提高模型的计算精度。