北美非常规油气超长水平井优快钻井技术及实例分析

张家希,于家庆,Roman Galchenko,何跃文,杨雄文,彭 齐,刘 青

(中石油休斯顿技术研究中心,美国休斯顿77042)

0 引言

目前国内外非常规油气田开发面临油气价格持续低靡的挑战,增产增效显得尤为关键。在钻井方面有2 大发展趋势:一是为提高单井产量和接触的油藏体积,水平段长度越来越长;二是为提高经济效益、减少单位成本和建井周期,钻井效率不断提高。这对水平井钻井,尤其是超长水平井(水平段长>3000 m)钻井提出了极大的挑战。形成一套完善的超长水平井钻井技术体系,有效地提速和缩短钻井周期,就显得尤为重要。

随着中国国内非常规油气资源勘探开发步伐的逐步加快,水平井钻井技术也在飞速发展。经过2005-2010 年的开始阶段,以及后续10 多年的发展,基本形成了一套适合各个油气田的长水平井(水平段长1500 m 左右)钻井技术方案。2021 年3 月,中石化华东石油局在川南成功钻成一口创纪录的超长水平井,完钻井深 6455 m,水平段长 3583 m[1],刷新了2020 年4 月由中石油在西南油田创下的3100 m 的记录[2]。2021 年 7 月,川庆钻探再次刷新了国内超长水平井记录,水平段长达到5256 m[3]。最近几年里,国内超长水平井钻井技术有了重大的突破。在钻井效率上也取得了很大的进展。西南油气田最近完成一口超长水平井,完钻井深5700 m,水平段长3000 m,钻井周期缩短到创纪录的56.5 d[4],打破了此前国内页岩气超长水平井钻井周期记录。

纵观国内超长水平井钻井方面取得的成就,与北美相比还是存在一定的差距。北美在这方面起步较早,自2000 年以来取得了巨大的进步,已经形成了成熟的超长水平井钻井技术以及配套的工具、设备。水平段长度>3000 m 的井非常普遍,而在2018年水平段长度纪录达到了6340 m[5]。钻井周期也在不断缩短,以二叠纪盆地为例,水平段长在3000 m左右的井,二开设计钻井周期一般13~14 d,三开设计钻井周期一般21~22 d,钻井效率明显高于国内。由于新冠疫情影响,该区块钻机总数从2018 年最高490 台 降 至 2020 年 7 月 最 低 123 台 ,下 降 比 例 为75%。但随着疫情的减缓,国际油价的回升,该区块目前钻机总数已经回升到227 台(2021 年4 月数据[6]),同比其他北美油气田,其钻机总数上涨速度最快(85%)。二叠纪盆地的开发优势和疫情后的强力复苏,表明该盆地油气藏开发经受住了市场的考验。从技术角度来讲得益于近年来不断更新的非常规资源开发技术,尤其是水平井钻井技术和水力压裂技术。本文从水平井钻井技术出发,结合二叠纪盆地2 口井的实钻数据,概要介绍北美超长水平井优快钻井技术,供中国国内同行参考。

1 实例井基本信息

1.1 地质构造和地质分层

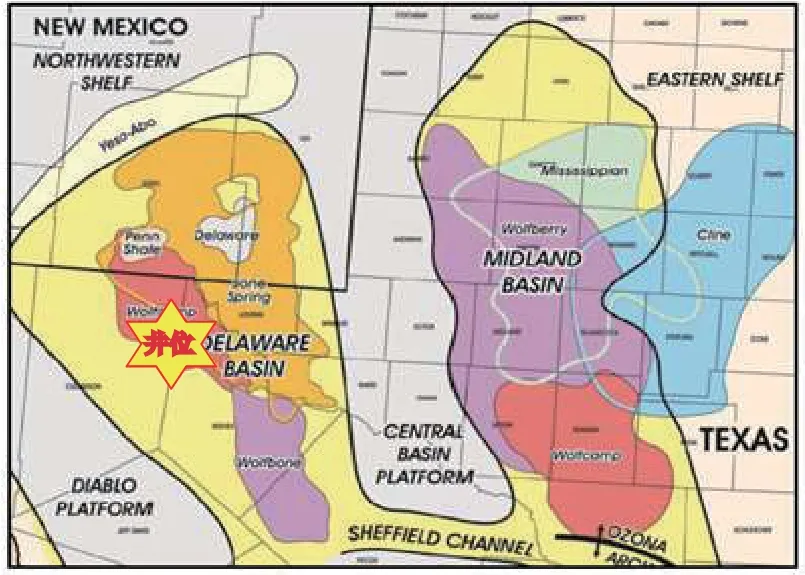

二叠纪盆地是位于得克萨斯州西部和新墨西哥州东南部的大型沉积盆地,东西宽约400 km,南北长约480 km。地质构造上分为Delaware 盆地、Mid‑land 盆地和中央台地3 个相互连接但又互不相同的沉积区(图1)。

图1 二叠纪盆地区域及地质构造Fig.1 Permian Basin area and geological structure

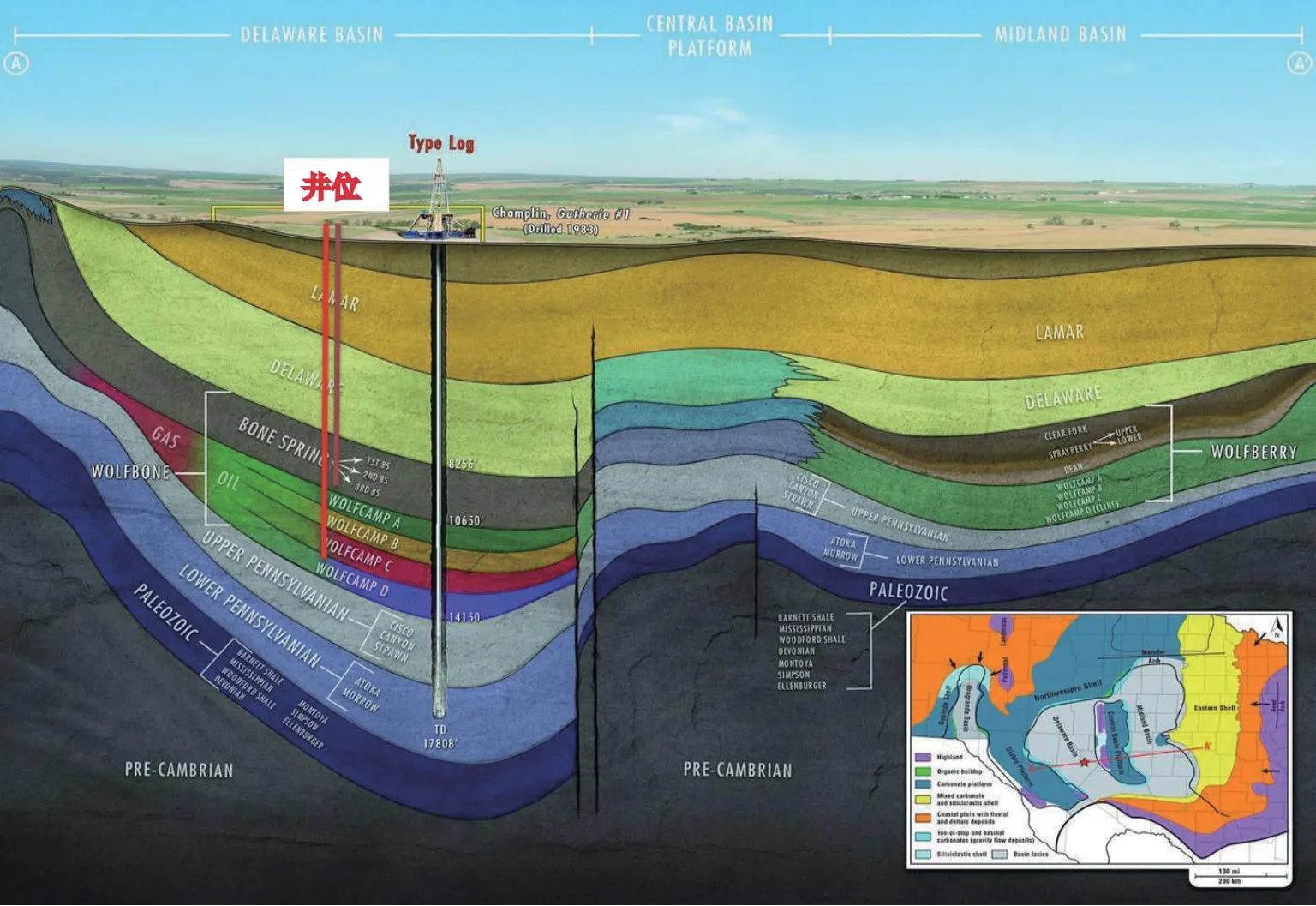

由于其地质结构,油气层数量、厚度、深度,含油比以及地理位置的不同,在不同区块内钻遇的地层有比较大的差异,因此,钻井设计以及建井周期和成本差异非常大。图2 为二叠纪盆地地质分层剖面图,Delaware 盆地相对Midland 盆地储层较深,垂直深度>3000 m,并且地层压力也相对较高。

图2 二叠纪盆地各区域地质分层对比Fig.2 Permian Basin geological stratification correlation

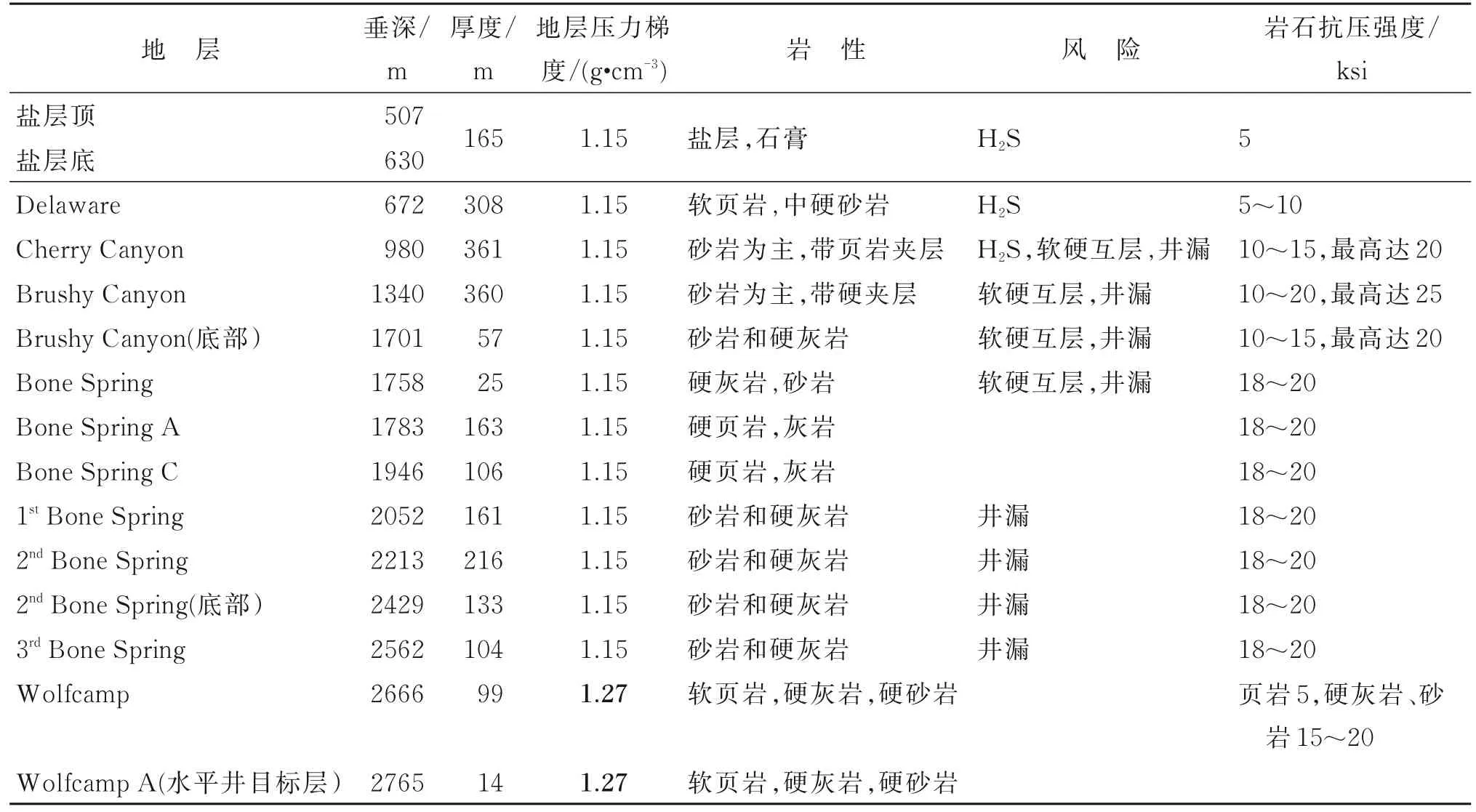

本文选用的实例井位于Delaware 盆地,其井位位于Bone Spring 和Wolfcamp 储层叠加的区域。在该区域,作业者大多采用丛式井,多层同场叠加开发方案,并采用分开次批钻井工厂化作业,以进一步提高钻井效率。钻遇岩层及其抗压强度如表1 所示。主要的钻井难题包括位于500~700 m 左右的大段盐层和石膏层的井壁稳定问题,中段的软硬夹层,下部的硬砂岩、灰岩互层的加压和工具面控制的问题,以及上部各地层的井漏问题。

表1 钻遇地层岩性及岩石抗压强度Table 1 Lithology and rock compressive strength

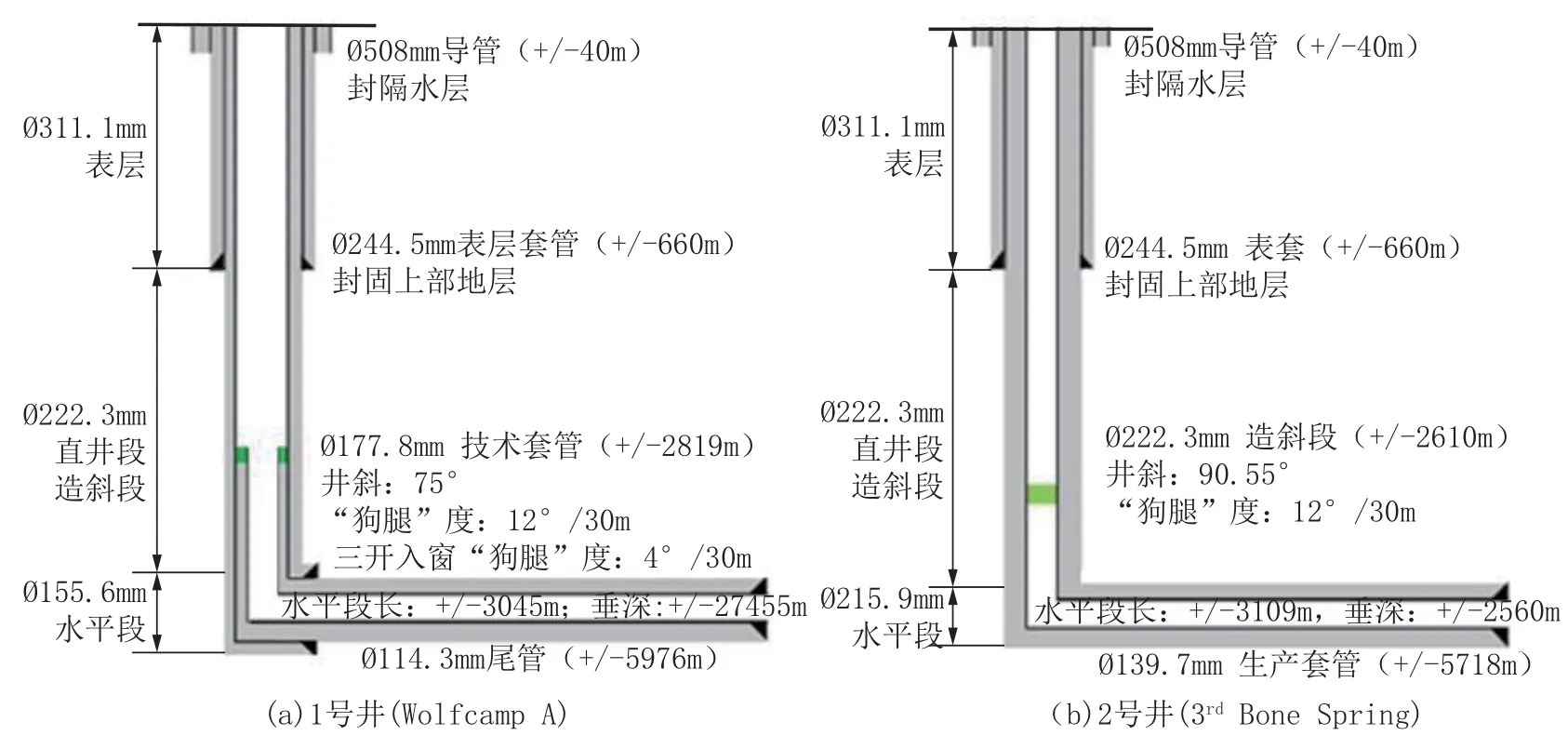

1.2 井身结构

该井场设计为并排2 口井的批钻井(1 号井、2号井),井口间距20 ft(1 ft=304.8 mm)。目标层分别为较深的Wolfcamp A 和较浅的3rdBone Spring。由于目标层埋深和地层孔隙压力的不同,2 口井分别采用三开设计和二开设计,如图3 所示。

图3 1 号井和2 号井井身结构Fig.3 Well 1 and Well 2 wellbore schematic

1 号井的目标层为Wolfcamp A,井身结构设计采用三开:预装Ø508 mm 导管,封固表层松软地层、水层,导管下入深度为40 m;一开采用Ø311.1 mm钻头,钻至盐层底部深度约660 m,下Ø244.5 mm 表层套管固井,封固盐层和石膏层;二开采用Ø222.3 mm 钻头,分别钻直井段/微增斜段、稳斜段和造斜段至 Wolfcamp A 目标层顶部(井斜 75°),下 Ø177.8 mm 技术套管固井,封固上部低压地层;三开采用Ø 155.6 mm 钻头,完成余下的造斜段底部并入窗,继续水平段钻进(水平段长3045 m)至完钻井深5976 m。

2 号井目标层为3rdBone Spring,由于其与上部地层属同一个压力系统,中间技术套管可以省略。因此,其井身结构设计为二开。导管、一开、二开直井段/微增斜段、稳斜段以及造斜段与1 号井设计基本相同。不同的是采用Ø215.9 mm 钻头完成水平段(水平段长3109 m),设计井深为5718 m。

1.3 实钻完成情况

该井场于2019 年9 月中旬开钻,10 月底结束钻井作业。根据该区块钻井经验,2 口井的上部井眼(从地面至造斜段)采用常规螺杆钻具,水平段则采用先进的旋转导向工具并配合高性能螺杆进一步提高钻井效率。

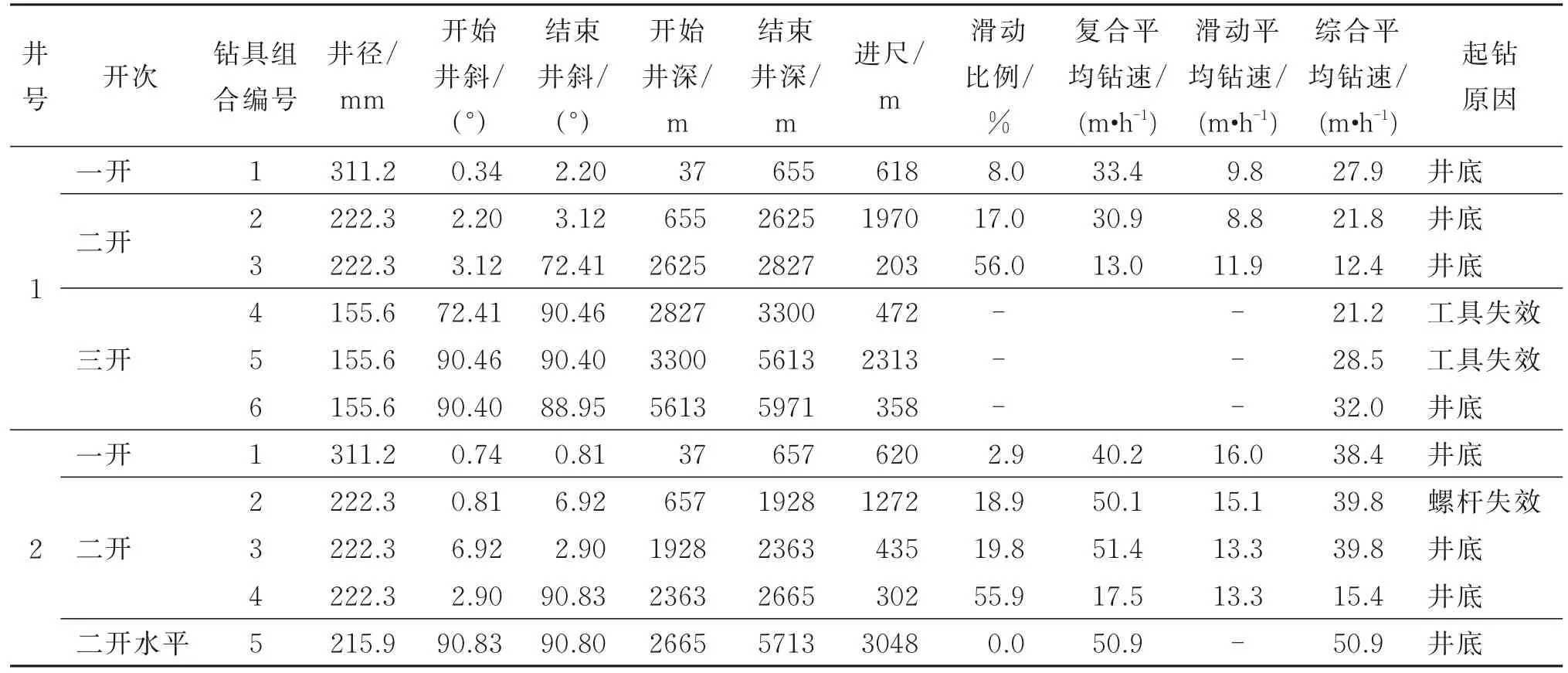

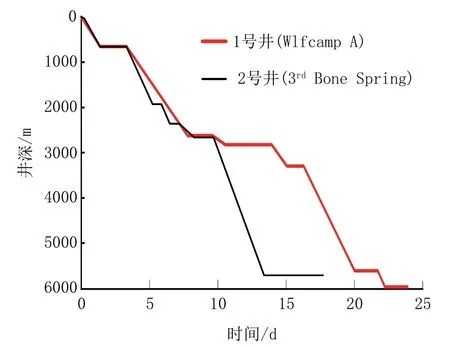

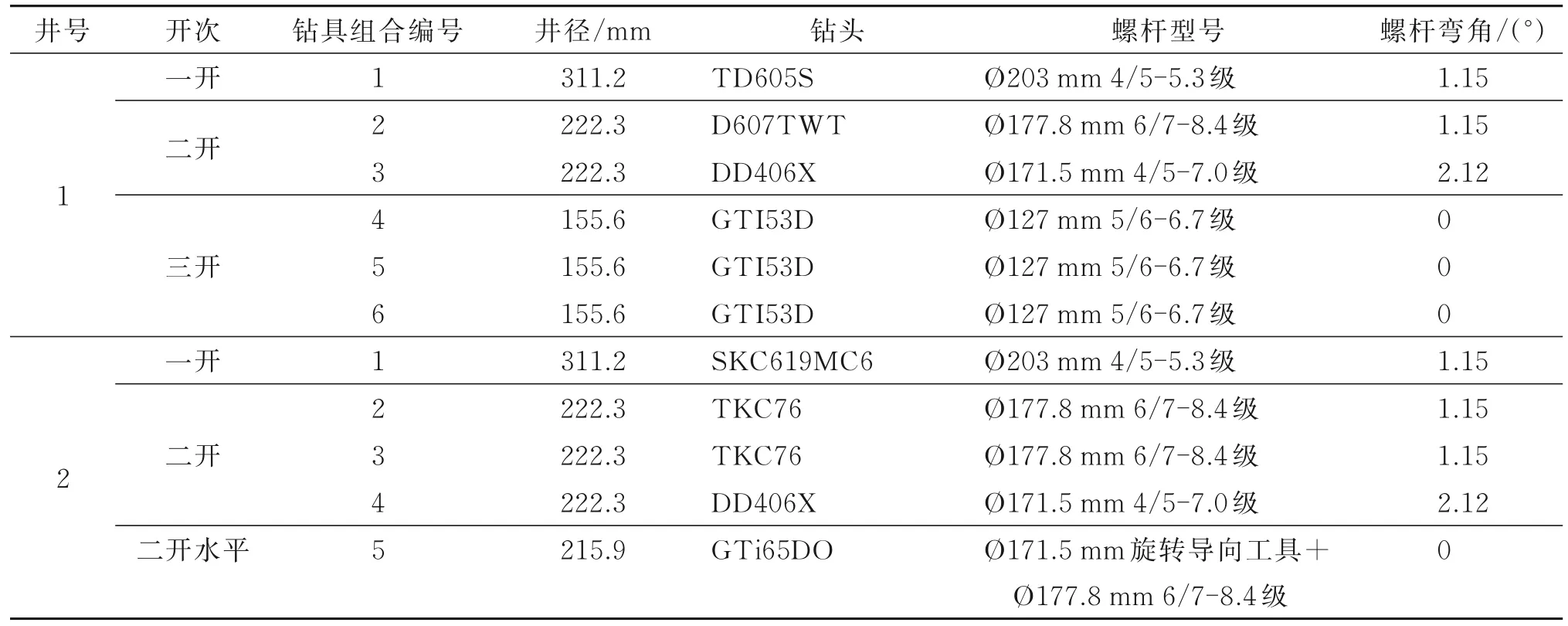

2 口井的钻井周期如图4 所示。各开次所用钻具组合及钻头、螺杆型号参数如表2 所示,实钻结果如表3 所示。

表3 1 号井和2 号井各开次钻井完成情况Table 3 Well 1 and Well 2 drilling performance

图4 1 号井和2 号井钻井周期曲线Fig.4 Well 1 and Well 2 days vs.depth

1 号井全井钻井周期23.9 d,比钻前预算超2.6 d。一开、二开按设计目标完成一趟钻完钻,三开设计目标为一趟钻,但由于旋转导向工具问题,额外增加2 趟钻,耗时约2.9 d。虽然没有完成预期的一趟钻目标,但是在第二次尝试的时候,进尺达到2313 m(表2 中钻具组合5 号),为该旋转导向工具在北美的历史纪录。

表2 1 号井和2 号井各开次所用钻具组合及钻头、螺杆情况Table 2 Well 1 and Well 2 BHA and bits,PDM

2 号井全井钻井周期15.2 d,按钻前预算完成钻井任务。一开按设计目标完成一趟钻任务,二开直井段/微增斜段、稳斜段由于螺杆失效,额外增加一趟钻,耗时15 h。二开造斜段和水平段按计划完成一趟钻任务。

2 关键技术

综上所述,实例井虽然每口井都有不完善的地方,比如1 号井在水平段、2 号井在二开直井/稳斜段没有完成一趟钻的预期目标,但是总体来讲,基本完成优快钻井目标。尤其是在二开和三开各井段达到非常高的机械钻速,与国内钻井情况相比有比较大的优势。究其原因,可以归结为以下几个方面。

2.1 钻井设备

水平段长度的不断加长,对钻井设备提出更高的要求,具体体现在:(1)更大功率的动力和提升系统;(2)高压、高排量泥浆泵和高压循环系统;(3)高扭矩顶驱和高强度、高扭矩小接头钻杆;(4)高额定载荷的可以自行的井架和底座等。同时,为了提高钻井作业的高效性和安全性,钻机及设备逐渐趋向模块化和自动化,并具有直立带载快速井间移动的能力,以实现丛式井、工厂化钻井的需要。结合北美作业者的钻井经验[7],表4 总结了不同水平井段长对应的钻井设备基本配置要求,同时列出本例实钻井所使用的钻井设备以作对比。

从表4 可以看出,要实现超长水平井,钻井绞车功率必须达到1500 HP,大钩静载荷在3630 kN,泥浆泵要求达到1500 HP,最高泵压要求达到51.7 MPa,顶驱连续钻进扭矩要求达到51 kN⋅m。实例井的钻井设备基本满足超长水平井的要求。泥浆泵功率虽然偏小,但是其最高泵压可达到51.7 MPa。

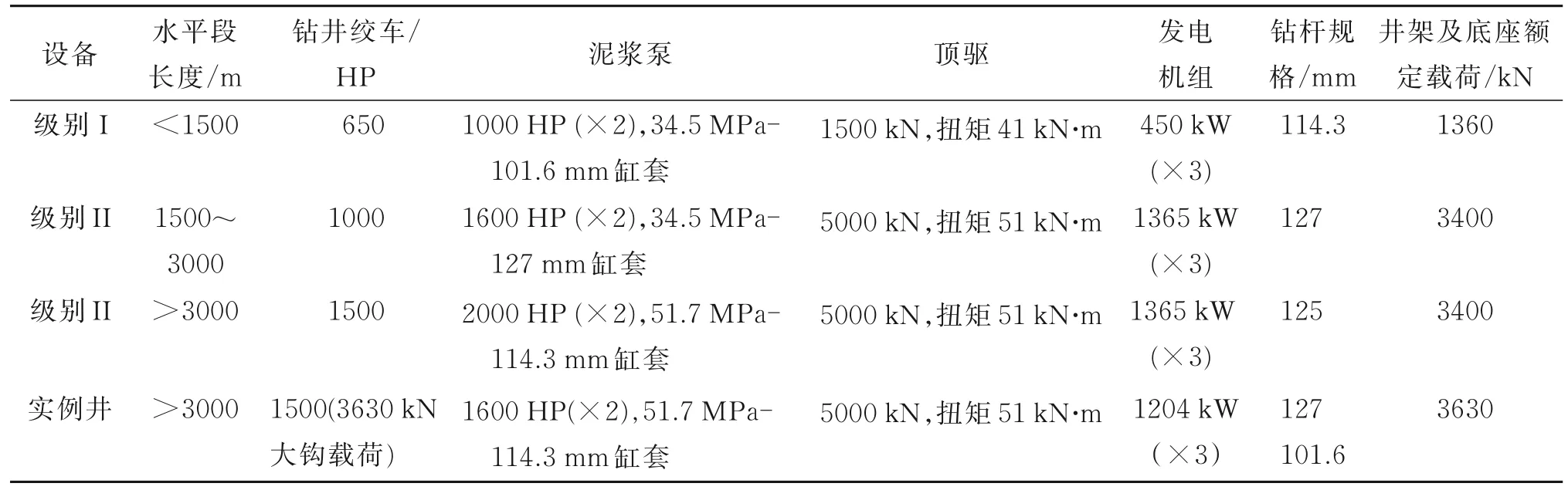

表4 不同水平段长对应的主要钻井设备基本配置Table 4 Drilling equipment capacity requirements for lateral length categories

除此之外,实例井还使用Veristic Rocket-D 井架(见图5),其特点是:(1)设计结构合理,适合丛式井群和大位移井水平钻井;(2)钻井设备模块化,移井位快速、方便;(3)二层台、下轨道、顶驱、游动滑车以及其他主要钻井设备,在移井位的时候保持直立状态;(4)井架、钻井设备在地面安装,然后整体拉升;(5)井场之间搬迁一般在24~36 h 内完成。

图5 Veristic Rocket-D 井架(图片来源:Cactus 网站)Fig.5 Veristic Rocket-D drilling rig(Picture source:Cactus drilling website)

同时钻机还使用Veristic Rig Walker(见图6)实现井间快速平移钻机,其主要特点为:(1)适合丛式井场,整体式移动钻机;(2)可以 8 个方向移动;(3)移动速度 12.2 m/h;(4)1089 t 移动能力,钻杆立柱保持原位,一起移动;(5)井间移动时间7~8 h(包括准备、安全检查、移钻机等时间)。

图6 Veristic Rig Walker(图片来源:Veristic 网站)Fig.6 Veristic Rig Walker(Picture source:Veristic website)

其他钻井设备包括:铁钻工,顶驱自动摇摆装置,液控卡瓦,液压锚头,液控猫道和液控钻杆自动排放系统等,大大提高了钻井作业的安全性和钻井效率。

2.2 井身结构设计

井身结构设计对优快钻井非常重要。对比2 口实例井,由于其目的层的不同,井身结构设计也不同,对应的钻井周期也有很大的差别。2 号井采用的是二开设计,二开直井段、造斜段、水平段连续完成,节省了中间下技术套管、固井、拆装(测试)防喷器和井口的时间,可以节省至少1.5 d 的时间。如果2 口井水平段都是Ø215.9 mm 井眼的话,在批钻井的时候,不用花费额外的时间在三开的时候甩Ø 127 mm 钻杆单根和Ø101.6 mm 钻杆的接单根时间,可以节约大概1 d 的时间。

另外水平段井眼尺寸对钻井时效的影响非常大。对比2 口实例井,其主要体现在以下几个方面。

(1)钻井工具可靠性不同:Ø215.9 mm 井眼使用的井下动力工具为Ø171.5 mm 或Ø177.8 mm,不管是常规螺杆或是旋转导向工具,其可靠性都比小尺寸工具要高,一趟钻成功率也相对较高。Ø155.6 mm 或Ø152.4 mm 井眼使用的井下动力钻具为Ø 120.7 mm 或Ø127 mm,由于小尺寸的工具可靠性相对较差,一般比较难实现一趟钻的目标。

(2)钻杆不同:Ø215.9 mm 井眼使用的是Ø127 mm 钻杆,以NC-50 钻杆丝扣为例,上扣扭矩达到51.5 kN⋅m,而 Ø155.6 mm 井眼使用的 Ø101.6 mm钻杆,以XT-39 钻杆丝扣为例,上扣扭矩只能达到26.8 kN⋅m。同时Ø127 mm 钻杆在超长水平段钻进的时候,更不容易弯曲变形,更有利于钻压的传递以及滑动钻进时工具面的控制。因此更有利于优快钻井。

因此,北美二叠纪盆地作业者除了采用前述图3 的2 种井身结构外,同时普遍采用以下2 种井身结构设计。

(1)Ø444.5 mm 一开表层,下Ø339.7 mm 套管;Ø311.1 mm 井眼二开,下 Ø244.5 mm 技术套管;Ø 222.3 mm 或 Ø215.9 mm 井眼造斜段;Ø215.9 mm水平段。

(2)Ø342.9 mm 一开表层,下Ø263.5 mm 套管;Ø250.8 mm 井眼二开,下 Ø193.7 mm 技术套管;Ø 171.5 mm 井眼造斜段;Ø171.5 mm 水平段。这种设计的优点是可以使用Ø114.3 mm 钻杆,一是可以提升扭矩至 36.6 kN⋅m(NC-46),二是 Ø114.3 mm 钻杆比Ø101.6 mm 钻杆不易弯曲变形,有利于钻压的传递。

总的来讲,Ø215.9 mm 水平段井眼尺寸满足完井、油藏以及生产的需要,并有利于优快钻井,因此在北美得到更为普遍的应用。具体采用多大的水平段井眼尺寸,需要依据具体情况,针对油气藏的生产能力进行地质、油藏、工程一体化优化来确定。

2.3 井眼轨迹设计

井眼轨迹的优化体现在以下几个方面。

(1)水平井间距和井台优化:在地质和油田整体开发方案允许的情况下,尽量使用小间距、小型井场,建议每个钻台井数在3~5 口,以降低钻井难度。

(2)降低稳斜段井斜角:典型二叠纪盆地非常规油气水平井井眼轨迹设计由于井间距较小,偏移距也小,稳斜段井斜角一般小于20°。上部井眼小井斜有利于提高加压效率,减少定向工作量,同时区域上部地层含大量软硬互层,加压困难、工具面难以控制,易损坏钻头和井下工具,小井斜角可有效增压,减少滑动钻进比例,有利于提速。可能的话,在造斜点前设计为垂直钻进,以提高水平段加压效率,特别是在使用螺杆钻具时,可以减小水平段摩阻,改善滑动钻进时工具面控制难的问题,有利综合提速。

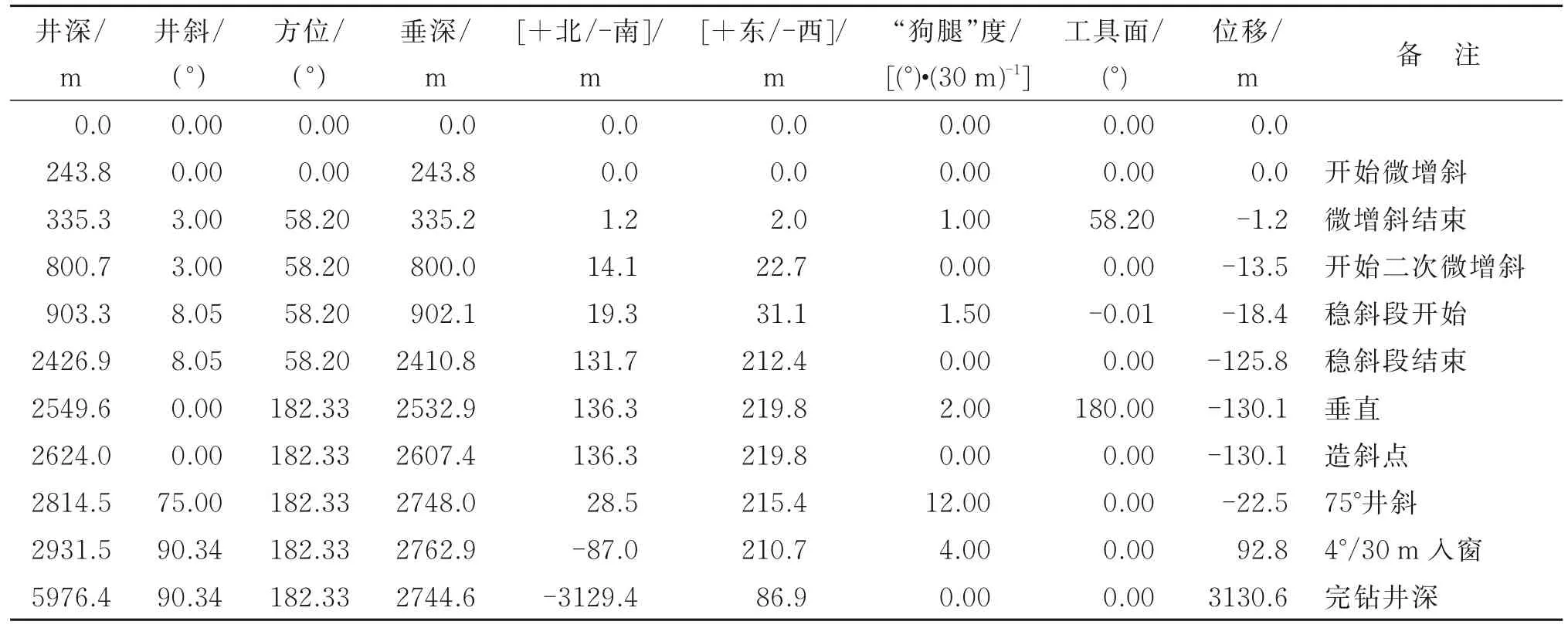

(3)尽量采用高造斜强度:一般水平段长度<3000 m 的水平井采用(10°~12°)/30 m,>3000 m 的水平井控制在8°/30 m。充分利用螺杆造斜能力,减少造斜段长度,总体上减少定向钻进时间。1 号井的井眼轨迹设计详见表5。

表5 1 号井井眼轨迹设计Table 5 Well 1 trajectory design

2.4 钻头优选

一开表层优选5 刀翼、19 mmPDC 切削齿,配合钢体钻头可以提高刀翼之间的流动空间,防止钻头“泥包”。

二开直井段/稳斜段钻头选型以钻速快、高钻压、稳定性好为主要特点。地层多变化,井段较长,使用优化设计的PDC 钻头以期达到一趟钻完成井段(2000 m 左右)。以常见的Ø222.3 mm 或Ø215.9 mm 钻头为例,优选6 刀翼、16 mm 金刚石复合齿。此类钻头兼顾快速钻进和承压能力,适合大范围、长井段综合提速。地层较复杂,并且井段较长的区域,上部软地层可考虑采用5~6 刀翼、16 mm PDC 钻头快速钻进,下部复杂地层可根据需要采用个性化设计钻头,比如在鼻部布置切齿深度(DOC)限制钮,在鼻部后排齿布置异型齿,以有效地控制粘滑震动(Stick‑slip)以及侧向震动[12-13]。目前在二叠纪 Dela‑ware 盆地,基本可以实现一个钻头完成整个井段。

二开造斜段:钻头选型以稳定性好为主要特点,优选6 刀翼、13 mm PDC、双排齿钻头。主要目标是达到所需的造斜强度(12°/30 m),由于此井段夹层和软硬互层较常见,因此对钻头的稳定性要求较高。

三开水平段:钻头选型以长寿命、大段钻进以及稳定性好为主要特点,优选5 刀翼、13 mm PDC、双排齿钻头,并具有防冲击特性,如图7 所示。

图7 Ø156 mm PDC 切削齿钻头Fig.7 Ø156mm PDC bit

2.5 钻井工具

2.5.1 高性能螺杆

螺杆选用的主要特点是:

(1)大尺寸,比如在 Ø222.3 mm 和 Ø155.6 mm井眼段分别采用Ø177.8 mm 和Ø127 mm 高性能螺杆。

(2)能承受高压力差(大输出扭矩),比如在Ø 222.3 mm 井眼使用 Ø177.8 mm 6/7-8.4 级螺杆,螺杆可承受压力差范围为6.9~13.8 MPa,输出扭矩可达10~12.6 kN⋅m。

(3)高转速,在37.9 L/s 的排量下,输出转速为180 r/min。在二开造斜段,造斜率高,要求使用低顶驱转速,因此必须优选高转速螺杆,比如,Ø171.5 mm 4/5-7.0 级螺杆,在 37.9 L/s 的排量下,输出转速为300 r/min。而在三开水平段,优选Ø127 mm高转速、高性能螺杆,进行有效增速和实现大段钻进。Ø127 mm 螺杆最高排量可达22 L/s,可以有效保持井眼清洁,并且大尺寸的螺杆,其工具可靠性大大增加,使水平段一趟钻成为可能。

2.5.2 旋转导向工具

为了进一步提高钻井效率、提高井眼质量,可优选旋转导向工具。

一开直井段:本实例2 口井由于一开井段较短,没有使用旋转导向工具,但是如果井段较长和为了防斜、打直,可以尝试使用专为垂直钻进设计的垂钻导向工具,井斜可以控制在1°以内。

二开直井段/稳斜段:在北美一些大型井场,水平段偏移距较大的情况下,二开直井段/稳斜段井斜较高、井段较长,需要大量定向滑动钻进的情况下,作业者会尝试使用旋转导向工具进行增速。二开造斜段由于设计造斜强度较高,一般不建议使用旋转导向工具,北美作业者做过尝试,但效果不佳[8]。

三开水平段:在水平段长度<3000 m 时,常规螺杆一般能够顺利完成井段;在水平段>3000 m 的情况下,旋转导向工具就显得尤为重要。旋转导向工具配合高性能螺杆,可以大大提高钻速,提高井眼清洁程度,提高井眼质量。目前市场上的旋转导向工具基本上都有自动井斜和方位控制功能,能够自己根据预设的井眼轨迹要求进行自动调节。在进一步提升钻井效率的同时,所钻出的井眼更平滑,摩阻更低,有利于优快钻井和后续生产套管的顺利下入。

2.5.3 水力振荡器

水力振荡器在北美非常规水平井使用比较普遍,主要用来减小摩阻、提高钻压传递效率。主要应用在较长的水平段,但也可以用在造斜段。有邻井数据显示,二开造斜段使用水力振荡器,其综合机械钻速明显高于其他井(22.2 m/h 对比11.6 m/h)。水平段长在1500 m 以下,一般不使用水力振荡器,水平段长在1500~3000 m 的井段,一般配合螺杆钻具一起使用,可以明显地减少托压,提高工具面控制精度,提高机械钻速。

使用水力振荡器的优点:(1)提高钻进效率,减少摩阻的影响,提高钻压传递,提高机械钻速;(2)滑动钻进时能帮助提高工具面控制精度,提高钻进效率以及井眼平滑程度。

一般水力振荡器安放位置在钻头后面500~700 m。如果安放位置离钻头大于900 m,水力振荡器的效果变得不明显;而安放位置离钻头小于500 m 时,其对 MWD 的脉冲信号干扰风险增加[9],较大的振动力对MWD 和螺杆的寿命也有影响。

2.5.4 刮眼器

刮眼器在北美最近几年的钻井施工中应用开始增多,一般配合螺杆钻具和水力振荡器一起使用,它可以使井眼更平滑,减少摩阻。

使用刮眼器优点:(1)提高井眼质量,减少摩阻,减少大钩载荷,减少粘滑震动;(2)提高钻进效率,提高钻压传递,提高机械钻速,减少井下震动,降低MSE 和减少起下钻时间;(3)有利套管顺利下入,提高固井质量等。

一般刮眼器安放位置在MWD 工具的上面,MWD 和刮眼器之间用一柱钻杆隔开,配合水力振荡器(刮眼器以上500~600 m)一起使用;刮眼器外径稍微大于钻头外径(大1.59 mm),具有轻微扩眼的功能。

2.6 钻井液体系

钻井液体系对稳定井壁、控制漏失、减少摩阻和扭矩上非常重要。在水平段长度>3000 m 的情况下,使用油基泥浆比使用水基泥浆更能满足优快钻井需要。大量实例和研究表明[9-10],水平段长3000 m 的井,在同等条件下,使用油基泥浆与使用水基泥浆相比,扭矩可以减少12.2 kN⋅m。因此,油基泥浆就成了超长水平井段钻井液体系的首选,在北美二叠纪盆地,其应用相当普遍。实例井水平段使用的是INVERMUL®油基泥浆体系,主要泥浆性能为:密度 1.23~1.26 g/cm3;粘度 55~70 s;屈服值 12~18 lbf/100 ft2(1 lbf/ft2=47.8803 Pa,下同);高温高压失水量<10 mL/30 min;低密度固相含量<8%;碱度2~4 mL;油水比65%/35%~75%/25%;电稳定性400~600 V;屈服值(0 r/min)5~8 lbf/100 ft2。

2.7 钻具组合

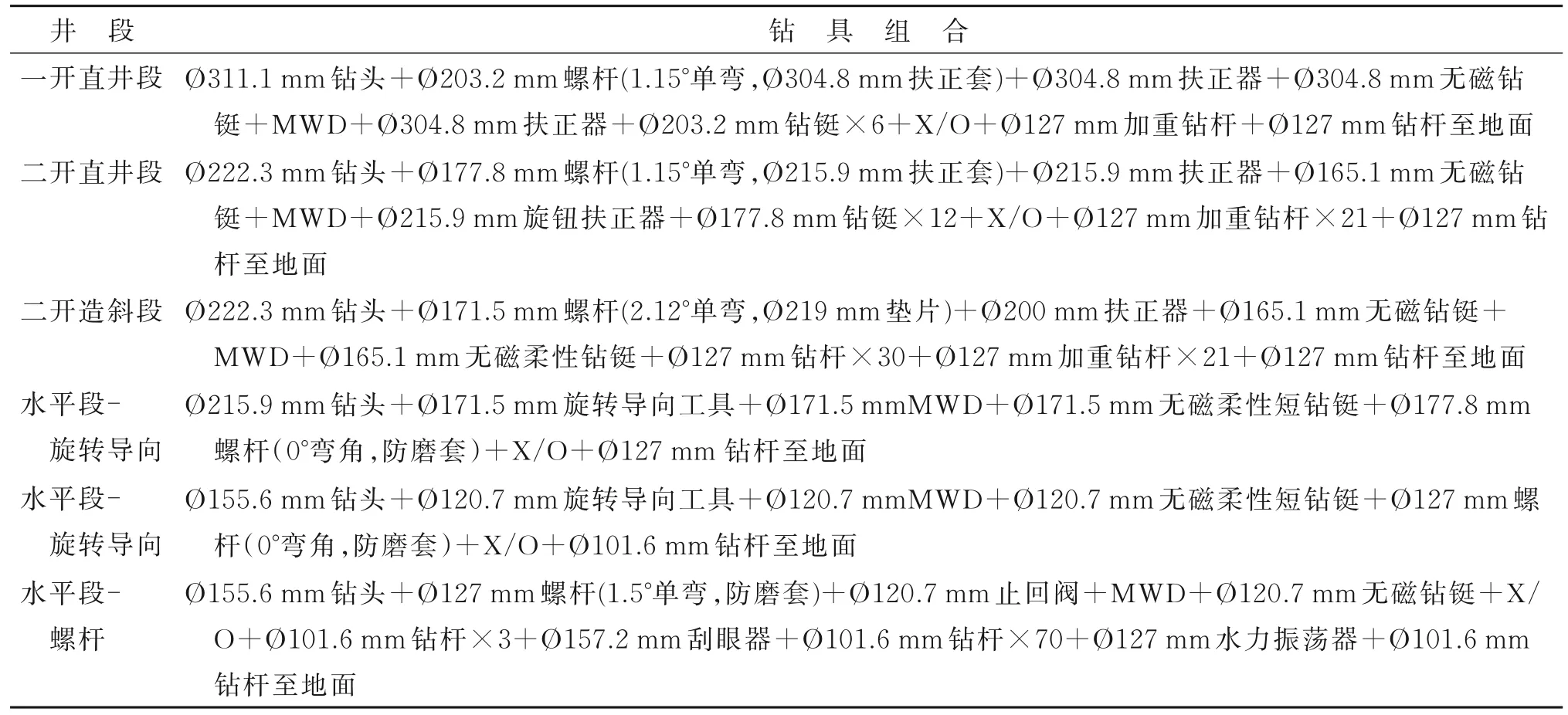

钻具组合设计有如下考虑:(1)一开直井段:一般为直井或小井斜,钻具组合以稳斜为主要特征,一般设计有3 个稳定器;(2)二开直井段/稳斜段:一般为直井或小井斜,钻具组合以稳斜为主要特征,设计有3 个稳定器;(3)二开造斜段:钻具组合设计以有效造斜、减少摩阻为主要特点,减小扶正器外径或不带扶正器;(4)三开水平段:钻具组合设计以稳定性、减少摩阻为主要特点,不带扶正器,利用水力振荡器克服摩阻、提高工具面控制,并利用刮眼器提高井眼质量。必要时采用旋转导向工具,可以进一步提速,提高钻井效率的同时提高井眼质量。实例井使用的钻具组合如表6 所示。

表6 1 号井及2 号井钻具组合Table 6 Well 1 and Well 2 BHA

2.8 钻井参数

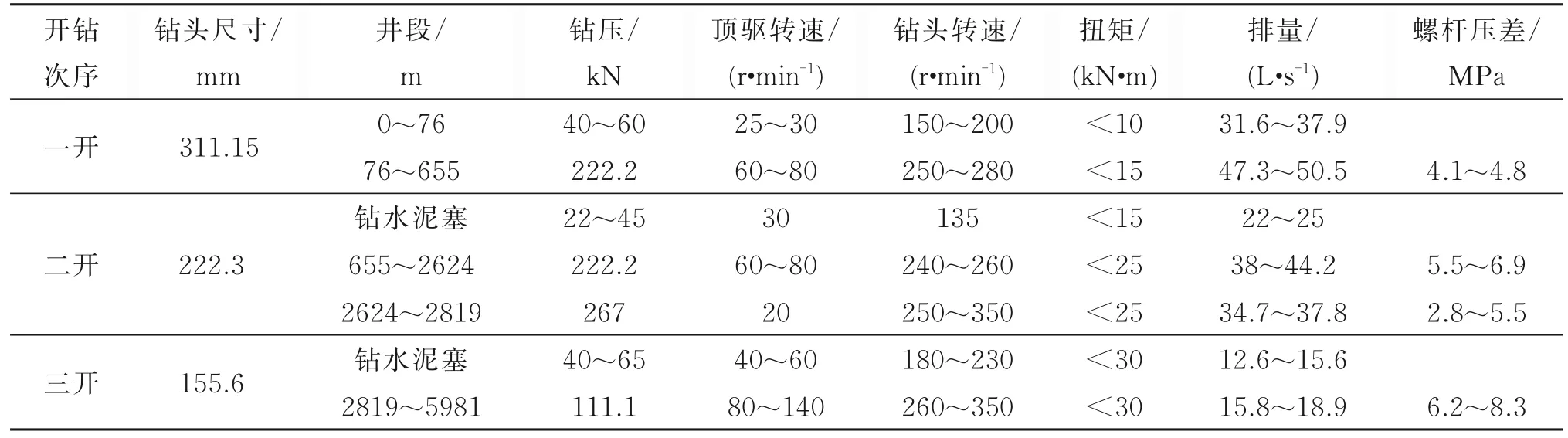

钻井参数优化主要特点为:(1)在井下工具和钻井设备能承受的情况下,尽量使用高钻压,特别是在直井段、稳斜段和水平段。(2)配合选用高性能螺杆,提高钻头总转速,造斜段因造斜强度大,顶驱转速低,螺杆应优选高转数螺杆。(3)配合使用高性能螺杆,优选的螺杆必须能够承受井下产生的高扭矩,避免螺杆被憋停。(4)钻杆必须能够应付高扭矩,比如Ø127 mm 钻杆上扣扭矩必须达到47.5 kN⋅m 以上,Ø101.6 mm 钻杆上扣扭矩必须达到 30 kN⋅m 以上。(5)建议使用大排量、高泵压的泥浆泵,特别是Ø 215.9 mm 的水平井,排量要求在 35~38 L/s,最高泵压可能达到38~41 MPa。以实例1 号井为例,其使用的钻井参数如表7 所示。

表7 1 号井钻井参数Table 7 Well 1 drilling parameters

2.9 水平段井眼清洁和起钻管理

建议在钻前根据井眼尺寸、钻井工具要求、钻井液体系等,模拟井眼清洁所需的最小排量,确保水平段排量高于最小排量,并尽可能采用大的排量。如果钻井参数和机械钻速在预计的范围,井眼清洁应该没有问题。特别是在使用旋转导向工具时,整个钻具在旋转,本身就是最好的井眼清洁手段。有实钻数据表明[11-13],在使用旋转导向工具钻水平段时,中途停下来循环钻井液清洗井眼,并没有减少地面扭矩。说明在正常情况下,在水平段钻进过程中没有必要停下来循环清洗井眼,但如果地面扭矩有异常情况则例外。在钻进至设计井底深度时,井眼清洁就显得非常重要,因为北美作业者一般不做短起下和下套管前的通井。钻至井底起钻前的井眼清洁是最后保障生产套管顺利下入的有效措施之一。钻至设计井深后,起钻前一般要求进行循环清洁井底,并且确保振动筛处回流清洁。具体做法是:在快到达设计深度之前10 m,可放慢钻速至3 m/h,以帮助循环清洗井眼(约2 个循环时间);到达井底后,短时间循环清洗井眼。不建议打稠泥浆,循环清洗井眼时,地面转速至少100 r/min,同时上提、下放钻具。上提、下放之间停顿1 min,上提、下放每柱时间不能少于15 min;短时间循环之后观察振动筛处回流是否清洁,并开始慢慢倒划眼3 个立柱(1 h/立柱),地面转速100 r/min,并根据水平段实钻情况,与钻井监督和工程师讨论需要的循环周数。

起钻时如果上提遇阻超过140 kN 要停止起钻,重新下入3 个立柱或下至井底,然后循环钻井液,开始清洗井眼程序,因为在通常情况下遇卡的原因是井眼不清洁。

3 总结

本文结合二叠纪盆地2 口井的实钻数据,总结了北美非常规油气井超长水平井的优快钻井技术,供中国国内同行参考。总体来讲,北美目前3000 m以上水平段的优快钻井技术已经成熟,并且还在不断地完善和进步,钻井周期还在不断地缩短,水平段的长度也在不断地增加。除了以上提到的钻井设备、井身结构设计、井眼轨迹设计、钻头优选、钻井工具、钻井液体系、钻具组合、钻井参数以及施工管理措施以外,还有很多具有先导性的优快钻井技术,比如,“直-斜-平”一趟钻旋转导向工具,自动钻进系统(Auto‑Driller),远程监测和控制系统,井下动态数据采集等。这些前沿技术必将是未来超长水平井优快钻井技术的发展方向。中国国内目前在大于3000 m 的超长水平井钻井实践上,已经有很多成功的案例和尝试[14-16],从技术本身上来讲已经基本掌握,但是在提速和可重复性上,需要通过大量的钻井实践,不断地探索和完善,才可能开发出适合各个油气田的优快钻井技术。