进气压力与温度对加氢站隔膜压缩机性能的影响分析

林世响

(福建雪人股份有限公司,福建福州 350200)

0 引言

近年来,氢能源作为未来能源的重要一极,具有清洁、中间能源等特质,已经越来越受到重视。而加氢站是氢能源发展中最为重要的环节。氢气隔膜压缩机又是加氢站中的核心装备,其在运行过程中有高温高压和耗能等特点。研究氢气隔膜压缩机的冷却对节约能耗,提高压缩机寿命都很有意义。丁国良等[1]比较了多种压缩机组冷却方式效果,总结了多个改进方向。孙李等[2]提出基于模糊聚类方法来分析机组冷却对运行性能的影响。黄永帅等[3]提出了影响板式换热器蒸发换热和压降的几个重要影响因素。赖展程等[4]提出Z 型半圆形通道相变两相流的数值模型,给出了一种压缩机组内部换热器的计算方法。戴萍[5]在LNG 接收站工艺中,使用LNG 进行预冷却,提升了安全性的同时实现了很好的节能效果。徐鹏等[6]把预冷器和回热器结合起来应用到超临界二氧化碳闭式布雷顿循环系统中,通过调节预冷和回热间的协同性,提高了整个系统的热效率。唐嘉等[7]使用Aspen 对天然气液化过程中带预冷和不带预冷做了效率、成本等比较分析,结论显示预冷在能耗上表现突出。孙冲等[8]以比功耗为目标函数,建立计算模型,对高含氮天然气液化工艺中压缩器进气预冷温度进行了敏感性分析,得出高效预冷温度区域。研究冷却对压缩机的影响更多集中在制冷压缩机上,加氢站氢气压缩机是重要耗能产品,随着氢能的逐渐发展,对氢气隔膜压缩机的冷却研究同样具有非常重要的意义。本文通过对氢气隔膜压缩机的热力学性能进行理论分析,研究不同吸气压力和吸气温度对氢隔膜压缩机组的性能影响,目的是实现加氢站的节能运营。

压缩机是整个加氢站的心脏,是将原料氢气压缩加压使之压力升高但不大于设定压力的设备,氢气压缩机在运转期间,氢气经压缩后,压力升高,气体温度升高,气缸内壁温度高,润滑油的性能下降,加速气缸的磨损[9]。排气温度过高,还导致压缩排气管路阀门和膜片寿命大幅下降,造成安全事故[10]。目前隔膜压缩机在使用中都进行进气预冷,来避免排气温度过高,但是对于排气温度的设定各家差别较大,没有专门的计算研究。现对隔膜压缩机的冷却进行优化设计,在保证压缩机整体能耗较低的情况下,尽可能合理设置压缩机运行工况。

加氢站是给燃料电池汽车提供氢气的燃气站,最早的氢气加注站也许可以追溯到1980年代位于美国Los Alamos 的加氢站[11],当时美国阿拉莫斯国家实验室为了验证液态氢气作为燃料的可行性而建造了该站,之后越来越多的加氢站逐渐建成。

国内自2006年建造第一座加氢站以来,截至2019年底,我国累计建成加氢站61 座。期间加氢站的建设数量年复合增长率高达46%。已经投入运营的加氢站52 座[12]。根据亚化咨询预计,至2020年底,中国将成为继日本之后又一个加氢站数量过百的国家[13]。2019年6月,中国氢能联盟发布了《中国氢能源及燃料电池产业白皮书》,其中规划了中国氢能及燃料电池产业发展路线图,按其规划,我国加氢站的发展目标是2025年200 座、2030年1,500 座、2050年10,000 座[14]。

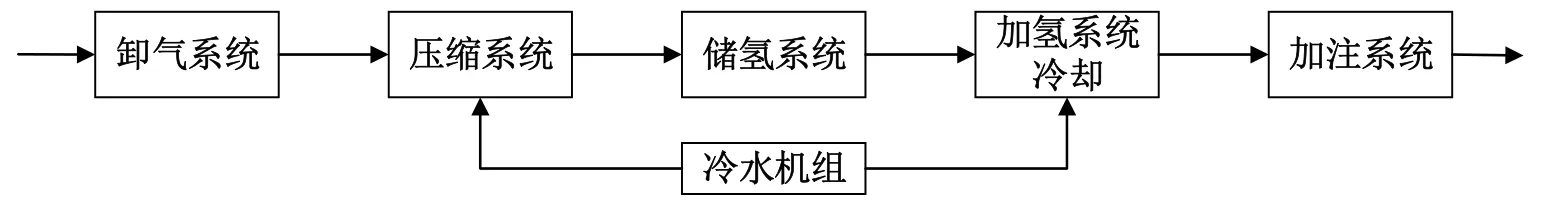

加氢站主要包括卸气系统、压缩系统、储氢系统、冷却系统、加注系统和控制系统。如图1所示。冷却系统分为为压缩系统冷却和加氢系统冷却。

图1 外部供氢加氢站

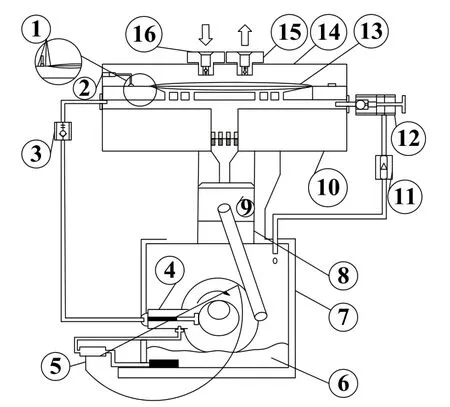

压缩机作为加氢站内的核心设备,承担了氢气增压的重要作用,是氢能商业化发展的重要环节[15]。目前国内加氢站常用的氢气压缩机主要有隔膜式压缩机、液驱式压缩机和离子液压缩机等。但氢气隔膜压缩机是主流[16],因为隔膜压缩机具备洁净度高、密封性好等优点[17]。隔膜式压缩机原理如图2所示。压缩机靠外来电机拖动隔膜压缩机的带轮,带轮带动曲轴旋转,进而使活塞随着连杆等往复运动件进行往复运动,活塞挤压液压油,液压油挤压金属膜片形成的膜腔,通过和进排气阀的协同工作,实现膜腔中的氢气压缩。为了保障循环过程中有连续的液压油供应,压缩机中采用自动液压泵进行及时供油。特设的膜片,将被压缩的气体与外界隔开。隔膜式压缩机中,气缸的职能由一个膜腔来完成。

图2 隔膜压缩机原理

膜腔是由具有穹形型面的盖板和弹性膜片组成的空腔,膜片周边被紧固在盖板与机体之间,当膜片上下挠曲变形时,膜腔中的容积随之变化,从而完成气体的压缩及排气。金属膜片式隔膜压缩机采用液力驱动膜片,膜片可紧贴盖板穹形表面,因此相对余隙很小,而且气体与液体之间的膜片极薄,压缩过程中散热情况较好。目前氢气金属隔膜压缩机的最高排气压力可达87.5 MPa,隔膜式压缩机因其特殊的结构,压缩介质不与任何润滑剂接触,气缸不需要润滑,密封性能非常好,因此可以压缩纯度极高的气体,适合于压缩和输送稀有气体[18]。

1 压缩机的参数计算

本文的目的是通过理论模型,分析氢气隔膜压缩机在不同条件下的功耗变化规律。

隔膜压缩机属于容积式压缩机,容积式压缩机按吸气终了容积Va与压缩终了容积Vd之比为内容积比分类,容积式压缩机分为可变内容积比式和固定内容积比式两类。具有吸、排气自动阀(简称气阀)的往复活塞式压缩机属前者;不同时具备吸、排气阀的回转式压缩机属后者,如单螺杆、双螺杆、滑片式和涡旋式压缩机等。

式中,Td为排气温度,K;Ta为吸气温度,K;kT为温度绝热指数;ε为压比。

式中,pa为吸气压力,MPa;pd为排气压力,MPa。

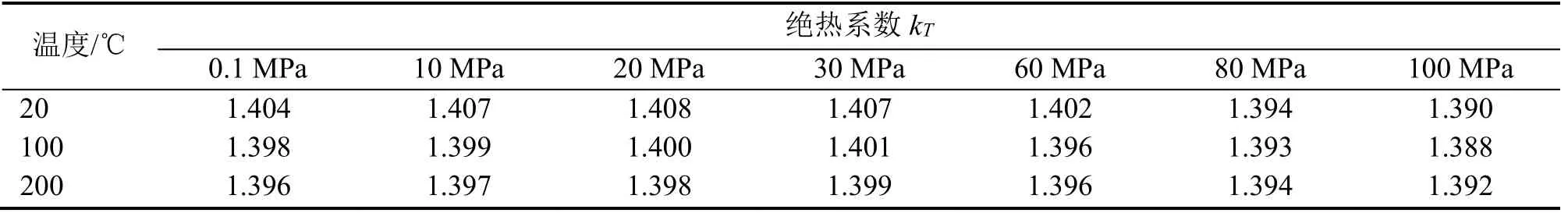

温度绝热指数受温度和压力影响较小,对于氢气的kT与压力和温度的关系详见表1[19]。

表1 氢气的温度绝热系数kT

所用的氢气隔膜压缩机为单级压缩机,进气压力为5~20 MPa,额定排气压力为45 MPa,额定流量为每12 个小时500 kg,压缩机的理论排气量为7.5 m3/h。对于该压缩机轴功率计算可采用式(3)[19]:

式中,δ为进排气相对压力损失之和,MPa;λv为析水系数;Vs为工作容积,L;nT为温度过程指数;Zs为吸气的气体压缩性系数;Zd为排气的气体压缩性系数。

对于预冷先使用焓差对氢气预冷前后的散热量进行计算,基于环境温度40 ℃,蒸发冷凝简化为0 温差和R22 制冷剂,计算出所需的制冷剂流量,最后使用制冷压缩功计算,计算出不同制冷蒸发温度下的制冷部分理论压缩功耗[20]。

式中,h2为制冷剂冷凝温度压缩机排气口的焓值,kJ/kg;h1为制冷剂对应蒸发温度的压缩机进气口焓值,kJ/kg;Q为预冷需要的制冷剂质量流量,kg/s。

2 不同工况下氢气压缩机的性能分析

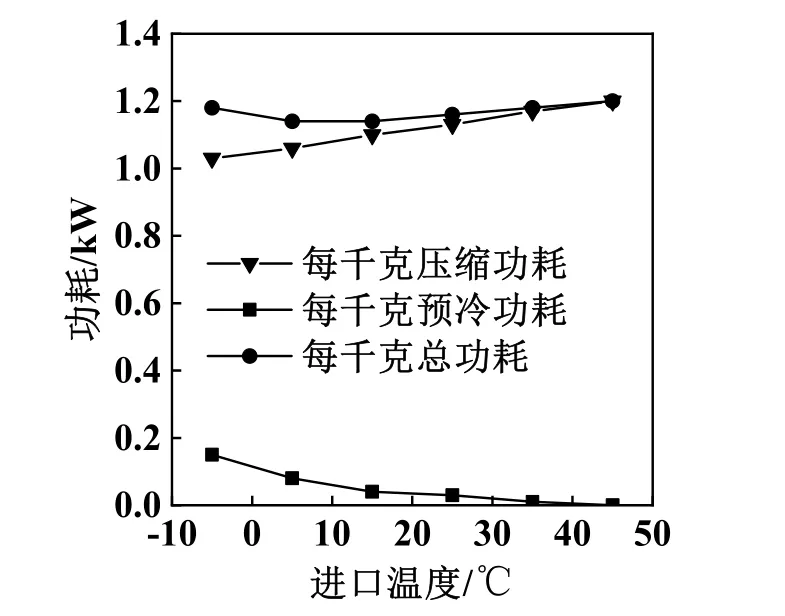

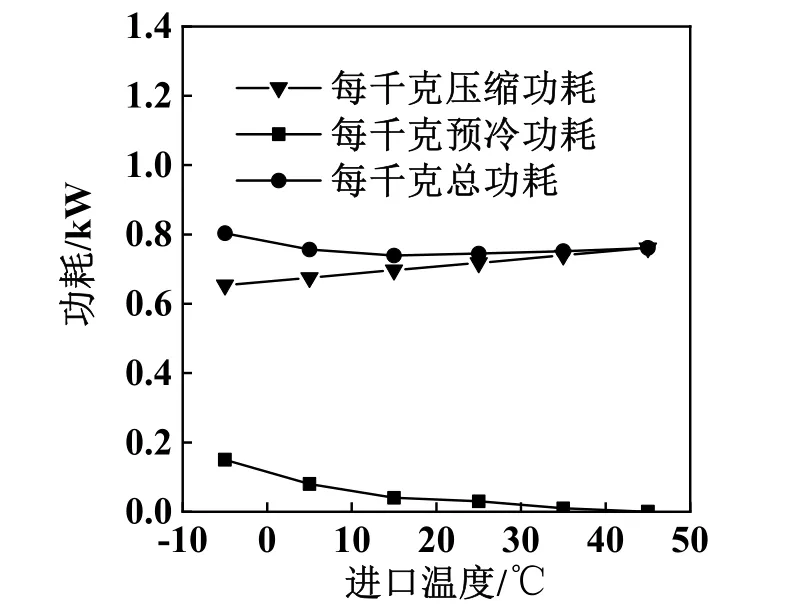

在进口压力ps=5 MPa,排气压力为45 MPa 时,进口温度为-5、5、15、25、35、45 ℃的压缩机轴功率、排气温度、预冷功耗和压缩机压缩每千克氢气耗能等参数(表2)。图3 和图4所示分别为压缩机排气温度和轴功率随进口温度的变化、压缩每千克氢气功耗随进口温度的变化。

根据表2、图3 和图4 分析可知,在进口压力在5 MPa 的设计条件下,进口温度从-5 ℃上升到45 ℃的过程中:1)压缩每千克氢气功耗上升,上升速率为0.00344 kW/℃;压缩机的排气温度上升,上升比率为2.288;2)在对氢气进行预冷的时候同样需要耗能,通过对需要的负荷选取合适型号的压缩机,计算得出每千克预冷功耗。进一步得出每千克压缩和预冷需要的总功耗曲线。在进口压力为5 MPa 情况下,预冷温度在5~15 ℃范围内最节能,压缩机整体能耗最低。

图3 吸气压力为5 MPa 时,压缩机排气温度和轴功率随进口温度的变化

图4 吸气压力为5 MPa 时,压缩每千克氢气功耗随进口温度的变化

表2 压缩机参数(ps=5 MPa)

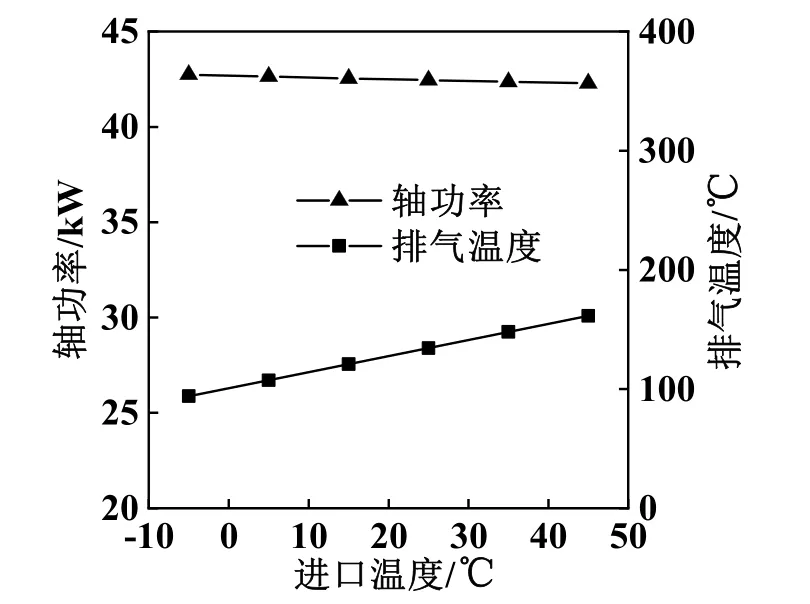

在进口压力ps=10 MPa,排气压力为45 MPa时,进口温度为-5、5、15、25、35 和45 ℃的压缩机轴功率、排气温度、预冷功耗和压缩机压缩每千克氢气耗能等参数(表3)。图5 和图6所示分别为压缩机排气温度和轴功率随进口温度的变化、压缩每千克氢气功耗随进口温度的变化。

根据表3、图5和图6可知,进口压力为10 MPa,进口温度从-5 ℃上升到45 ℃的过程中:1)压缩每千克氢气功耗上升,上升速率为0.0096 kW/℃;压缩机的排气温度上升,上升速率为1.508;2)对氢气进行预冷时也需要耗能,通过对需要的负荷选取合适型号的压缩机,计算得出每千克预冷功耗;进一步得出每千克压缩和预冷需要的总功耗曲线;在进口压力为10 MPa 情况下,预冷温度在15~25 ℃最节能,压缩机整体能耗最低。

表3 压缩机参数(ps=10 MPa)

图5 吸气压力为10 MPa 时,压缩机排气温度和轴功率随进口温度的变化

图6 吸气压力为10 MPa 时,压缩每千克氢气功耗随进口温度的变化

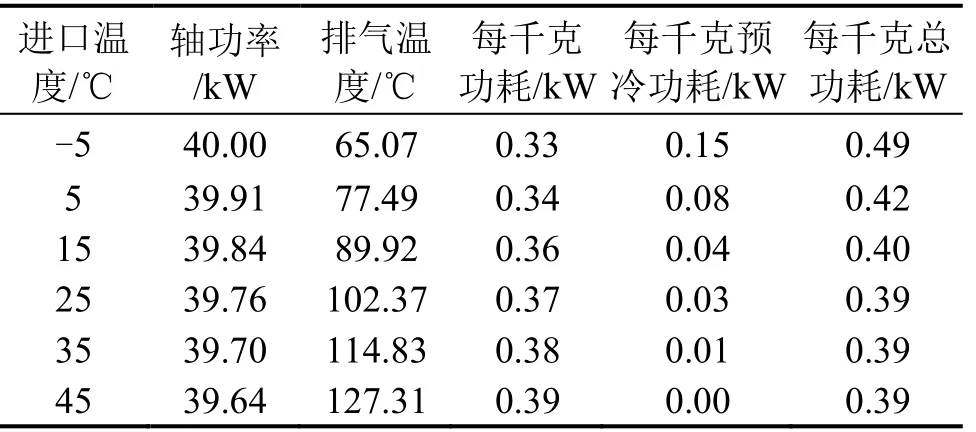

在进口压力ps=15 MPa,排气压力为45 MPa时,进口温度为-5、5、15、25、35 和45 ℃的压缩机轴功率、排气温度、预冷功耗和压缩机压缩每千克氢气耗能等参数(表4)。图7 和图8所示分别为压缩机排气温度和轴功率随进口温度的变化、压缩每千克氢气功耗随进口温度的变化。

根据表4、图7 和图8 分析可知,在进口压力为15 MPa 的设计条件下,进口温度从-5 ℃上升到45 ℃的过程中:1)压缩每千克氢气,功耗上升,上升速率为0.009 kW/℃;压缩机的排气温度上升,上升速率为1.347;2)在对氢气进行预冷时需要耗能,通过对需要的负荷选取合适型号的压缩机,计算得出每千克预冷功耗;进一步得出每千克压缩和预冷需要的总功耗曲线;在进口压力为15 MPa 情况下,预冷温度在15~35 ℃最节能,压缩机整体能耗最低。

表4 压缩机参数(ps=15 MPa)

图7 吸气压力为15 MPa 时,压缩机排气温度和轴功率随进口温度的变化

图8 吸气压力为15 MPa 时,压缩每千克氢气功耗随进口温度的变化

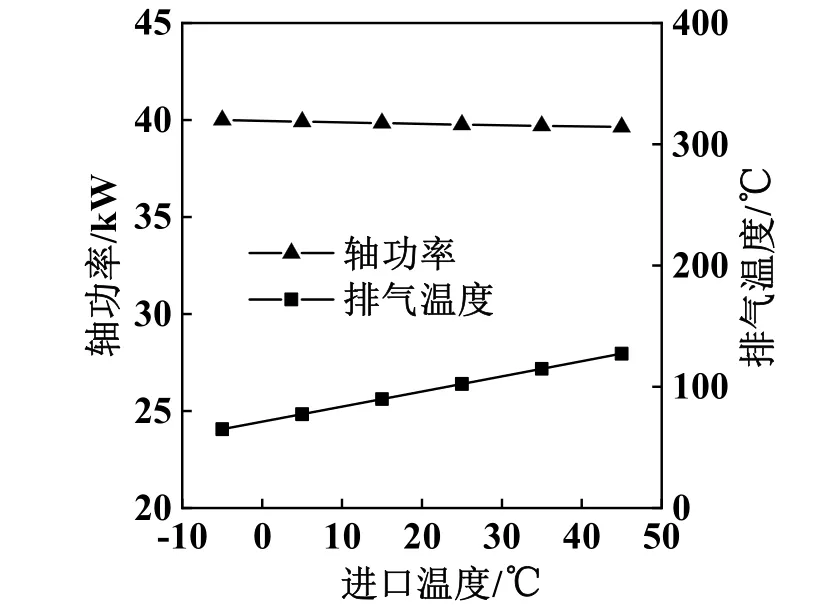

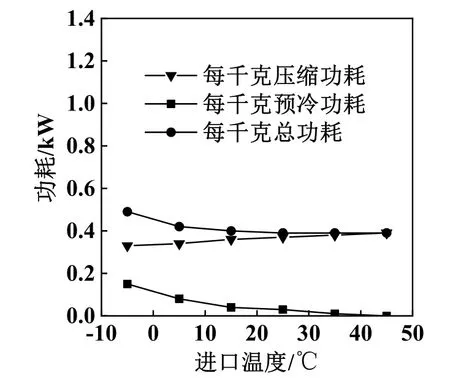

在进口压力ps=20 MPa 时,进口温度为-5、5、15、25、35、45 ℃的压缩机轴功率、排气温度、预冷功耗和压缩机压缩每千克氢气耗能等参数见表5。图9 和图10所示分别为压缩机排气温度和轴功率随进口温度的变化、压缩每千克氢气功耗随进口温度的变化。

根据表5、图9 和图10 分析可知,在进口压力为20 MPa 的设计条件下,在进口温度从-5 ℃上升到45 ℃的过程中:1)压缩每千克氢气功耗会上升,上升速率为0.0072 kW/℃;压缩机的排气温度会上升,上升速率为1.245;2)在对氢气进行预冷时同样需要耗能,通过对需要的负荷选取合适型号的压缩机,计算得出每千克预冷功耗;进一步得出每千克压缩和预冷需要的总功耗曲线;在进口压力为20 MPa 情况下,预冷温度在25~45 ℃范围内最节能,压缩机整体能耗最低。

表5 压缩机参数(ps=20 MPa)

图9 吸气压力为20 MPa 时,压缩机排气温度和轴功率随进口温度的变化

图10 吸气压力为20 MPa 时,压缩每千克氢气功耗随进口温度的变化

3 结论

本文对氢气隔膜压缩机的热力学性能进行理论分析,对不同的进气压力和进气温度进行研究,得出如下结论:

1)在同样的进气压力下,随着进气温度的升高,隔膜压缩机排气温度会迅速上升,在吸气压力为5 MPa 时温差最大,可以达到91.52 ℃;进口压力越低,隔膜压缩机排气温度上升的速率越大,上升比率最大值为2.288;

2)在同样的进气压力下,随着进气温度的升高,压缩每千克氢气功耗也会增加,在吸气压力为5 MPa 时功耗差最大,可以达到0.172 kW;进口压力越低,压缩每千克氢气功耗增加的速率越大,速率最大值为0.00344 kW/℃;

3)不同进气压力下最节能的温度范围不同;进气压力为5 MPa 时,最节能的进气温度范围为5~15 ℃;进气压力为10 MPa 时,最节能的进气温度范围为15~25 ℃;进气压力为15 MPa 时,最节能的进气温度范围为15~35 ℃;进气压力为20 MPa时,最节能的进气温度范围为25~45 ℃;

4)对比分析每千克总功耗曲线的上升和下降斜率,得出不同进口压力对不同进口温度的敏感度不一致,进口压力较大时,对温度的敏感度较高,即在进口温度变化时,每千克总功耗变化幅度较大,变化幅度最大值为0.10 kW/kg。