复合弯管成型工艺及性能特点研究进展

李瑞川

四川吉石科技有限公司(四川 成都 610000)

0 引言

目前全球石油资源日渐紧缺,油气资源开发逐步转向高CO2、高硫油气田,管线输送介质成分越来越复杂,严苛的腐蚀环境对石油管材提出了更高的要求。双金属复合管是近年来石油行业中快速发展的新型管材。其特点在于既有钢管良好的强度和韧性,又具有较高的耐腐蚀、耐磨性能,且制造成本远低于单层耐蚀合金管,因而广泛应用于恶劣腐蚀性和磨损性输送环境中。其中,复合弯管是不可缺少的管件,结构上可通过对焊、法兰连接两端直管段来作为过渡进行流向传输[1]。在流体和夹杂固体颗粒的流体冲刷下,弯管在使用中相比直管的受力环境更加苛刻,磨损更加严重,因此更容易失效,是泄漏的危险区位置。

良好的制造工艺和性能是复合管线持久安全运行的重要保障。通常情况下,金属基复合弯管在结构上复合与直管段相同,外层(基层)通常为碳钢或低合金钢管,内层(衬层)具有一层较薄的耐腐蚀合金层,弯曲角度为0°~180°;种类上可分为非金属/金属复合弯管和双金属复合弯管;复合工艺上可分为物理复合和冶金复合[2]。我国在复合弯管方面发展较晚,2015 年才发布了具体标准GB/T 31940—2015《流体输送用双金属复合耐腐蚀钢管》,其规定了复合管直管的尺寸、外形、重量及允许偏差、技术要求、试验方法等,但仍然缺少对弯管的规定。截至2018年,国家标准化委员会发布了GB/T 35067—2018《石油天然气工业用耐腐蚀合金复合弯管》与GB/T 35072—2018《石油天然气工业用耐腐蚀合金复合管件》,对几何尺寸、材料、制造工艺、技术要求和检验方法、NDT、表面质量与缺陷修补、标志、运输与防护等基本要求进行了规范。这说明了该项产品的市场需求增加和产品生产能力的进步。

1 非金属/金属复合弯管

1.1 自蔓延陶瓷复合弯管

自蔓延高温合成技术(SHS)起始于1967 年,是铝热法制备金属陶瓷复合材料的重要方法之一。自蔓延陶瓷复合弯管是利用原料在铝热反应中自身散发的热量维持反应持续进行,呈现自蔓延燃烧现象,利用自身重力使熔池位置形成基管、金属间化合物过渡层和耐磨层结合在一起的一种复合材料。工艺流程一般为:Al粉+Fe2O3粉+添加剂→烘干混料→装填基管→旋转装置上夹持→预热→点火旋转→反应界面保持水平→冷却检验→成品,如图1所示[3]。常规添加剂起稀释和增加流动性作用,常用的有SiO2、Si、长石、玻璃陶瓷粉,而特殊添加剂如NaF,通过降低熔体结晶温度和熔体动力黏度而促使陶瓷致密[4]。不超过15%的Fe3O4能使燃烧温度、蔓延速率及SHS反应转化率均有所升高[5]。主反应如下:

图1 SHS陶瓷内衬复合弯管合成过程示意图

该技术能在金属与陶瓷内覆层之间形成连续紧密且平稳的梯度层连接,以发挥陶瓷层耐热、抗氧化、耐腐蚀和金属层抗挤压和抗冲击的作用。反应特点为蔓延迅速,能耗少,设备简单,适用于较大工件。质量检测指标建议参考YB/T 176—2017《陶瓷内衬复合钢管》,包括产品标识、外形尺寸、质量、力学及物理性能、耐蚀性能、耐压性能、表面质量和穿透性裂纹尺寸等。目前,自蔓延陶瓷内衬复合法已在直管段部分进入了工业化应用。但弯管的自蔓延法自动化精确控制难度较大,陶瓷内衬层最大厚度有限,因此工业化厂家数量有限且有待制造水平提高[6]。其中精确控制温度在钢管熔点以下,防止弯管烧穿是工艺控制中的关键步骤[7]。

1.2 陶瓷复合弯管

对已成型的钢制弯管内部镶嵌烧结成型的小陶瓷方片,辅以螺丝穿透和耐高温胶黏剂黏接相结合的方式固定防止陶瓷片从钢管内壁脱落。陶瓷片(主要成分有氧化铝、氧化锆、碳化硅、氮化硅)的硬度和致密性较高,维氏硬度一般大于1 100 HV,因此弯管具有高于铁基母管10 倍的耐磨性。陶瓷层造价低,适用温度范围广,可在-50~400 ℃范围长期运行,厚度可由使用环境和使用寿命来设计。质量控制方面,耐磨弯管所有焊缝均需经过在线连续超声波自动探伤仪检查,保证100%的螺旋焊缝的无损检测覆盖率。经过手动超声波和X 射线复查,如确有缺陷,经过修补后,需再次经过无损检验,直到确认缺陷消除方可继续使用。

此外,单独使用热压铸成型烧结的短陶瓷环装配也是一种成型复合弯管的工艺。此法将短陶瓷环经过高温胶黏剂黏接打磨后插入钢制弯管进行装配后再填缝焊接。这种复合弯管成型的方法也是一种适用于改进弯管耐冲刷耐磨的办法[8]。

1.3 高分子材料衬里复合弯管

高分子材料衬里复合弯管利用纤维缠绕作增强相,橡胶层(丁苯橡胶、天然橡胶和氯丁橡胶等)或塑料层(高密度聚乙烯或聚丙烯),挤压注射模具成型作为衬里,得到DN100~1 000 mm 的橡衬复合管,参照DL/T 680—2015《电力行业耐磨管道技术条件》的技术要求进行质量控制。该管不仅可以应用到各种油田环境(包括酸性盐水)中,作长期的化学防腐层使用,也可作为提高耐蚀性改造的方法之一。实际应用证明,对最可能出现故障的地方应用该法进行改造,耐55 ℃以下的酸性盐水是可靠的[9]。

2 双金属复合弯管

2.1 钢制弯管堆焊耐蚀合金管

由于弯管直接膨胀时各方向受力不均,因此常用的直接成型法,例如水压和爆炸焊接难以成型,而是采用在基管上堆焊耐蚀合金层。基管通常使用各种普通碳素钢和专用钢,常用材料例如Q235B、16MnR 和 20R 等。覆层材料常用 304、316L、1Cr13等各种牌号的不锈钢、镍基合金和钛基合金等。焊丝内壁堆焊成型的优点在于可以兼顾内壁的耐蚀性和现场安装时易焊性的需要。目前对中频加热煨制的弯管堆焊所采用的堆焊技术有TIG 焊(惰性气体钨极保护焊)和MAG 焊(熔化极活性气体保护电弧焊),一般采取机器人全自动堆焊机精确控制焊接工艺参数。采用不锈钢复合板代替纯不锈钢板具有明显成本优势,成型质量虽可控,但速度较慢堆焊成本较高,堆焊层较薄(通常不大于3 mm)。

对于堆焊不锈钢的复合管,通过质量控制为力学和化学检验。其中维氏硬度取决于弯管回火过程中包括升温速度、保温温度和时间、冷却速度和出炉温度。工艺控制上,适度提高热处理温度、延长保温时间可降低维氏硬度值。严格控制冷却速度可减少微裂纹。剪切强度暂由技术协议规定,主要受堆焊缺陷数量影响。材质中的化学成分依据原材料成分范围进行检测。管体和焊缝的无损检验在回火热处理后进行100%的可记录超声波检查和磁粉检查,覆层表面进行渗透检测。分层问题通常利用堆焊前提高中频加热温度均匀性来解决[10]。

2.2 复合板直缝焊热煨弯管

由于冷弯弯管容易出现内应力大、界面分层、波浪高度和波峰间距超标等问题,对成型速度和成型成本有更高要求的工艺可选用对复合板JCO 成型,且进行GMAW(熔化极气体保护焊)预焊接、内外侧基层采用SAW(埋弧自动焊)方式进行焊接制备直管,焊接制成复合管后热煨弯曲制备复合弯管。例如渤海石油装备公司采用焊接后热煨成型的办法得到的N08825 复合弯管,衬层与基层间结合紧密。苏州威尔汉姆对Inconel625/X65冶金复合管进行了试制和检测,通过了点蚀、晶间腐蚀、力学性能试验等评价[11]。

中油管道[12]对热轧复合(机械复合)和堆焊镍基合金复合(冶金复合)管热煨弯管成型进行对比试验,两者耐蚀性测试合格,但主要问题在于机械复合弯管由于剪切力小容易出现基层和衬层分离问题,而冶金复合结构更为稳定,但成型时间长,受对焊设备影响不适合过小尺寸的弯管。

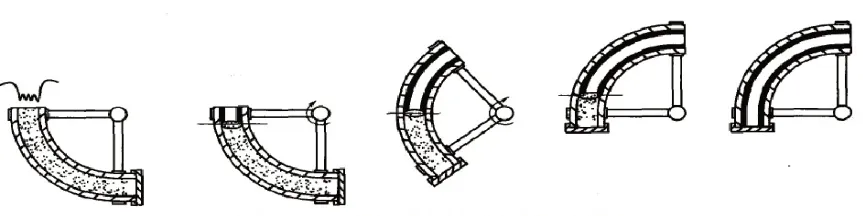

2.3 铸造双金属复合弯管

如图2 所示,双金属复合弯管可以通过铸造成型[13]。早期一些学者[2]研究了消失模真空吸铸法制备高铬铸铁/16Mn钢双金属复合弯管来取代折线型弯管,优化了输送流体流态。双金属界面大部分可形成冶金结合,主要工艺步骤为:内壁除锈→加入EPS→模型烘干→控速浇注→型砂缓冷。结构上内覆层高铬铸铁硬度高,其棒状M7C3 碳化物具有较高韧性,而奥氏体又具有明显的加工硬化性能。水煤矿渣输送的试验效果显示耐磨性高于陶瓷-钢复合管,延长了使用寿命。

图2 消失模真空吸铸法浇注双金属复合弯管示意图

近年来,不少学者应用有限元软件进行数值模拟,不仅能对铸造二次结构进行优化,还能通过优化预热温度和浇口高度的方法来解决一些缺陷问题,从而指导工业试验[14]。例如孙琨[15]等将数值模拟技术应用在高铬铸铁/16Mn钢双金属复合弯管中发现原始设计中出现的界面间隙缺陷,在二次结构设计时修改原始设计结构中的连续曲面界面冷却方式,使界面结合为锯齿形界面冷却,为降低界面收缩变形量提供理论依据,并且解决弯管的耐磨性和可焊性间的矛盾问题。其弯管制造简捷性和弯管耐磨性都远优于铸石弯管和稀土合金耐磨钢弯管。

人工神经网络法也可以引入到数值模拟技术来模拟双金属复合弯管铸造过程,通过研究界面温度变化和浇注后弯管的收缩变形对界面结合的影响进行了模拟来优化工艺。该法充型凝固过程的温度分布的仿真结果满足了实际改造需要,证明了利用有限元法对双金属复合管设计和工艺制订是可行的[16-17]。

工艺上,消失模铸造技术也可结合双金属液固复合铸造工艺制备了高铬铸铁/双金属复合弯管,试验结果表明不同真空度条件和振动条件对铸造质量影响很大。真空度的增加会造成外壁降温加快,金属界面收缩缝隙增大,而适度的振动使浇注液更加充分填满腔体。外壁火焰加热保温能使20#钢有充足热量与高温高铬铸铁金属液形成冶金结合状态。铸造件的力学性能达到普通高铬铸铁的硬度和韧性[18]。

实际使用中发现,消失模铸造技术的问题在于若不加旋转,重力因素会造成内衬层壁厚外壁明显大于内壁的情况,而增加真空度有利于提高壁厚均一性,但会增加界面间的间隙。因此需要适度地调整消失模的位置和燃烧过程来提高壁厚均一性。

3 其他问题

1)标准规范问题。由于相关标准逐步针对双金属复合弯管的生产、检验提出规范,因此,在实际生产和检验过程中,制造厂按照相关标准对弯管的基层和衬层组分材料的理化性能和无损检测进行控制和检测[19]。内衬层的质量是非常重要的,生产中容易出现衬里材料裂纹,缺陷会造成应力集中,促使该位置容易断裂和腐蚀过早失效,进一步导致基管穿孔和流体泄漏。因此需要在质量控制过程中严格执行无损检测的方法和标准。此外还要求弯管表面不得有裂纹、过热、过烧,不得有结疤、划痕、重皮等缺欠并且表面不允许有明显褶皱[10]。虽然目前国家标准规定了较为详细的尺寸、元素成分等质量检测指标,但基于整管复合后成品管对于管输含硫介质下抗硫化物应力腐蚀开裂的检测也需要重视和细化。

2)热处理工艺问题。弯管煨制或冷成型后,均需要进行回火热处理来消除热应力和内应力。由于基管和内衬层的导热系数、热膨胀系数不同以及界面结合强度不均一等问题,很难获得同时保证基管和内衬层质量都达到满意的热处理效果[20]。有的厂家采用针对不用材质的复合管试制加热温度和保温时间进行优化来达到满意的理化性能和界面强度,可以适度减少表面裂纹[12]。

3)尺寸检验。通常采用超声波测厚法检测制造成品是否处于允许有最大达9%的外弧壁厚减薄率。热煨法或冷弯法容易使弯管局部位置产生褶皱,而使超声波测厚法得到的壁厚减薄率可能超限。原因在于褶皱弯曲过大会对超声波回路造成影响而产生错误信号。因此设计和改造合适的诸如超声波探头之类的检测工具也是一个亟待解决的问题。部分厂家选择了增加原始内衬层厚度来减少壁厚减薄率超限,也有部分厂家采用了打磨掉少量表面微裂纹的办法来达到壁厚质量要求。

4)复合层间装配间隙问题。复合层间间隙较大会导致耐蚀层无法有效将流体的冲击力传给外层钢管,进而致使内衬管处于往复变形状态,影响使用寿命[21]。因此需要根据实际需要严格检查来减少复合层间间隙及保证结合力。

5)外层防腐问题。复合弯管外层防腐保护方法与单层弯管相似,通常也采用环氧粉末层、胶黏剂层和缠绕带层三层的3PE 或3PP 形式做防腐处理,但防腐效果评价采用单层管评价方法是否适合是值得进一步研究的问题。

4 结论

1)利用金属、陶瓷、高分子不同种类的材料进行制备管道复合材料,满足苛刻条件下流体输送效果是今后新型管材发展的大趋势。

2)复合弯管的质量规范亟待国家标准和行业标准的细化,目前可参照直管复合管和单层弯管指导生产实践,包括内衬管完整性、耐蚀/磨性、剪切力检查等。

3)解决复合弯管常见的质量问题如硬度超标分层现象细小裂纹等,需要综合考虑制造方法并调整其中的各项制造参数来提高产品质量。虽然复合弯管在流体输送过程中具有防护效果好、适用性强、使用率高等特点,但工艺上仍需要针对不同工况对弯管耐蚀耐磨性能的要求选择不同成型方法。