SY/T 6913—2018标准解读与应用

王耀锋,王定亚,王春春,孙娟,刘宏亮,张彩莹,罗强

中油国家油气钻井装备工程技术研究中心有限公司(陕西 宝鸡 721001)

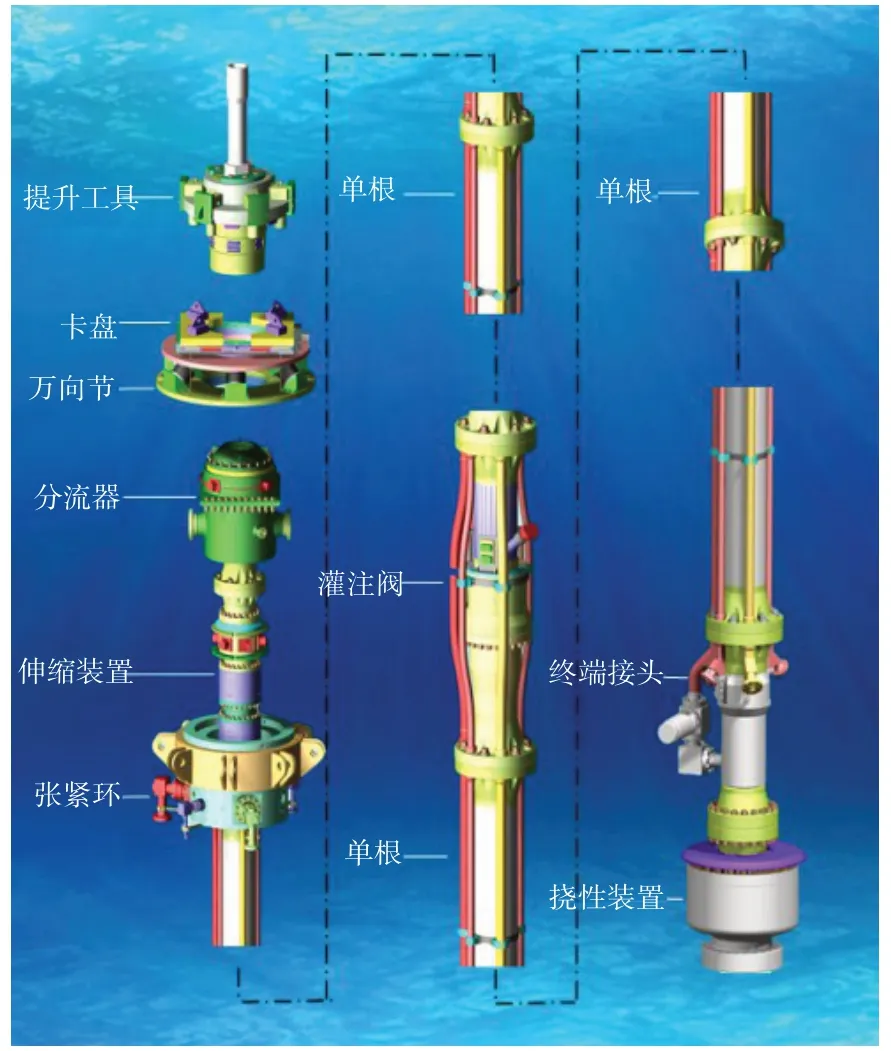

海洋隔水管是连通水下防喷器组与钻井平台之间的一条“咽喉通道”,其主要功能包括提供钻井泥浆循环通道,水下防喷器组等设备的安装,引导钻具,支撑辅助管线及远程信息传输等[1-3]。海洋隔水管系统主要设备有安装试压具、卡盘、万向节、伸缩装置、张紧环、单根、灌注阀、终端接头和挠性装置等[4]。海洋隔水管是典型的海洋石油高端装备,具有高风险、高投入、高收益等特点,该装备和技术长期被欧美国家的几个公司所垄断。近年来,宝石机械公司在国内率先开展海洋隔水管系统研究,在多个国家级重大科技攻关项目支持下,经过10余年海洋隔水管系统技术研究,实现技术创新的基础上,累计获授权专利98余件(其中美国发明1件,中国发明专利31 件,软件著作权1 件,实用新型专利65件),将这些专利技术进行固化和标准化,从而形成了SY/T 6913—2018《石油天然气钻采设备海洋钻井隔水管设备规范》。

1 标准概要

SY/T 6913—2018《石油天然气钻采设备海洋钻井隔水管设备规范》规范了整个海洋钻井隔水管系统设备的设计、制造和检验等要求,尤其针对系统关键设备如:隔水管单根、挠性接头和球接头、伸缩装置、张紧环、浮力装置、隔水管起下设备、终端接头等装备,系统地规定了隔水管的设计要求、额定载荷、尺寸和接头型号、强度校核方法、材料选择、焊接要求、过程控制、试验验证等相关内容。

2 标准的主要技术内容

2.1 方案设计

依据该标准的具体要求,完成了3 个载荷等级的海洋隔水管安装试压工具、卡盘、万向节、伸缩装置、张紧环、标准单根、灌注阀、终端接头和挠性装置等共18套样机的方案设计(图1)。

图1 海洋隔水管系统关键装备

2.1.1 额定载荷

额定载荷应该与可能作用在部件上的总组合载荷相对应。总组合载荷包括轴向拉伸、弯曲载荷、压力分离载荷以及任何可作用在部件上的预载。标准将额定载荷分为2 220 kN(500 kips)、4 450 kN(1 000 kips)、5 560 kN(1 250 kips)、6 670 kN(1 500 kips)、8 900 kN(2 000 kips)等11个等级。

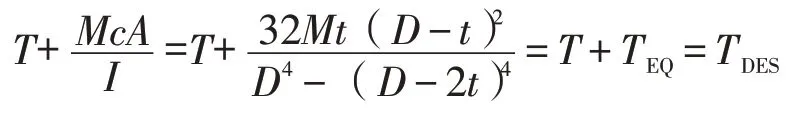

式中:A为隔水管横截面面积,mm2;c为隔水管平均半径,mm;I为隔水管惯性矩,mm4;D为隔水管外径,mm;T为张力,kN;M为弯矩,N·m;t为隔水管壁厚,mm;TEQ为等效张力,kN;TDES为轴对称拉伸载荷,kN。

2.1.2 应力放大系数(SAF)

应力放大系数说明在隔水管零部件内出现的由几何应力放大引起的应力增加程度。它用来度量零部件的抗疲劳性能。在最高应力的区域和SAF数值最高的区域,计算的SAF值应形成文件。SAF等于零部件局部峰值交变应力除以零部件管体上的公称交变应力。

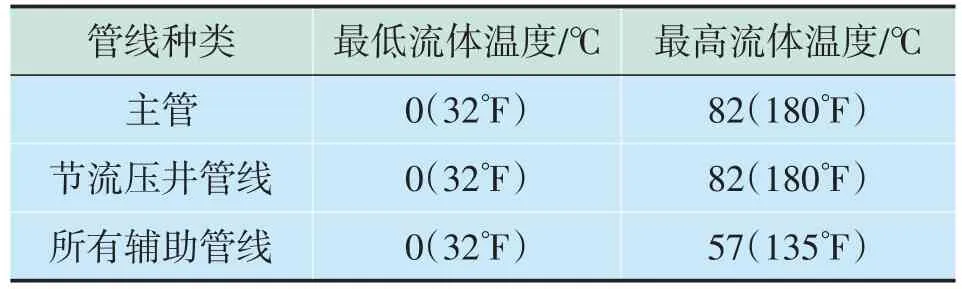

2.1.3 设计温度

不同管线的设计最高温度有所不同。除非采购商指定了更高的温度,主管和节流压井管线的最高设计温度应该为82 ℃(180 ℉),辅助管线的最高设计温度应该为57 ℃(135 ℉)(表1)。

表1 不同管线的设计温度

2.1.4 尺寸和接头型号

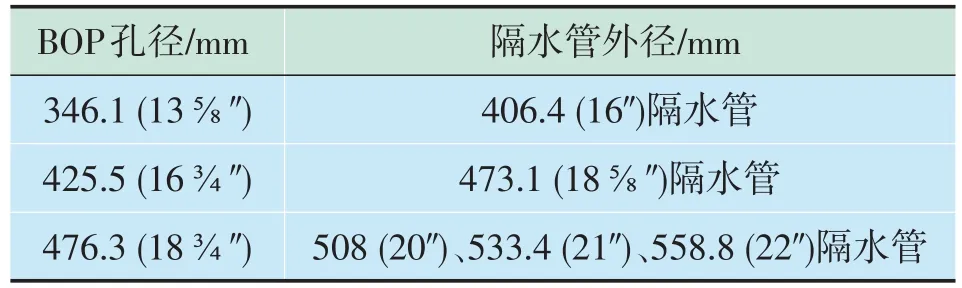

应以主管的尺寸、制造商的接头型号来描述隔水管系统。隔水管系统设计中涉及的隔水管管体外径、壁厚、腐蚀裕量和材料选用都应有文件记录。隔水管主管和相关接头的尺寸,通常与特定的BOP组尺寸相兼容。表2给出了BOP与隔水管外径的对应关系。隔水管接头分为法兰式、卡爪式、螺纹式、锁块式等4 种结构型式。制造商通常提供额定载荷值不同的隔水管接头。

表2 BOP与海洋隔水管外径

2.2 分析计算

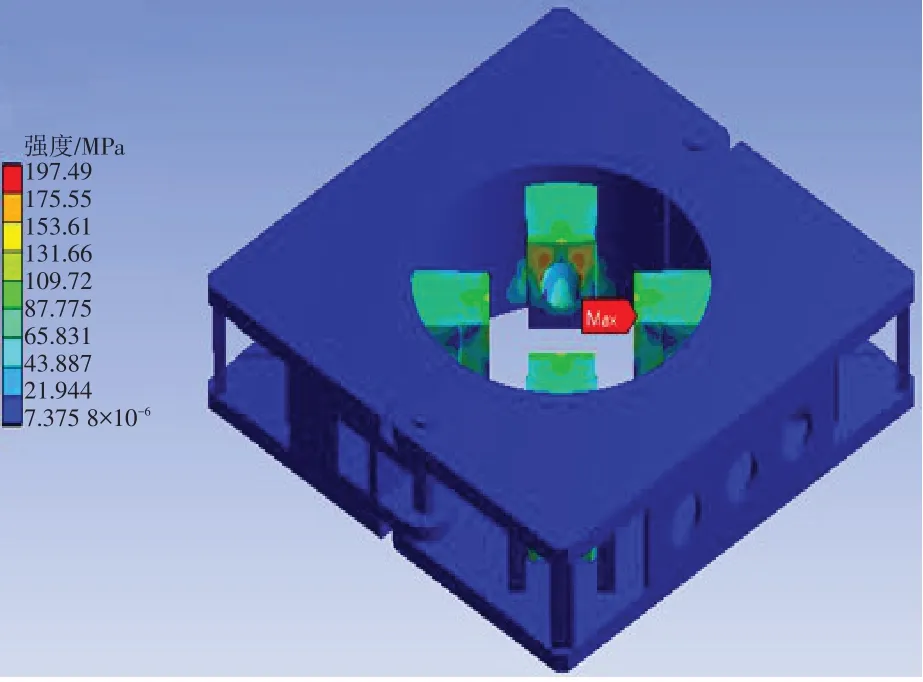

标准规定了隔水管系统设备的具体强度校核方法。依据该标准完成隔水管卡盘的强度校核[5],结论为伸缩臂式卡盘装置的主承载部件左框架、右框架和伸缩臂满足标准强度要求(图2)。

图2 卡盘强度校核

2.3 材料选择

2.3.1 主承载件

该标准明确主承载部件及承压件的材料选择应考虑载荷类型、疲劳和断裂、温度范围、腐蚀条件、强度要求以及失效后果等。暴露在井筒流体中的节流和压井管线金属材料应满足NACE MR 0175—2015 或 ISO 15156—2015 中定义的酸性环境服役要求。对提升安装类隔水管工具的力学性能规定如下:对于屈服强度≥310 MPa 的材料,3 个试样的冲击功平均值≥42 J(-20 °C),单个试样最小值≥32 J(-20 °C)。

2.3.2 主管

隔水管主管应为直缝焊管或无缝管,不允许使用螺旋焊管。主管的夏比V 型缺口冲击值应符合API SPEC 5L—2018中PSL 2的规定。

2.4 焊接要求

主承载件的所有焊缝、焊工或焊接操作人员的鉴定,应按ASME第IX卷—2010或采购方认可的其他公认行业标准进行;所有焊接工艺应进行评定,并满足与母材相同的冲击要求;焊接工艺评定、焊接设备、焊接操作人员资格和焊接过程应符合GB/T 20174—2019的规定;应使用RT或UT对承压及主承载零部件上的所有焊缝进行100%体积检查。

2.5 质量控制

2.5.1 表面NDT

铁磁性材料应按 ASME BPVC 第 V 卷—2010 标准 A 分卷第 7 章和 B 分卷第 25 章或 ASTM E709—2010 进行磁粉检测。机加工表面应采用湿荧光磁粉法进行检测,其他表面应采用湿磁粉法或干磁粉法进行检测。

非铁磁性材料应按ASME BPVC 第V 卷—2010标准A分卷第6章和B分卷第24章或ASTM E165—2010进行液体渗透法检测。

2.5.2 焊缝NDT

在焊接过程中,应对基本焊接参数和设备进行监测。整个可接近焊缝以及至少12.7 mm(½″)的周围基体金属,应按SY/T 6913—2018标准第14.6.7条的方法和验收准则进行检测。所有组焊焊缝均应按 ASME BPVC 第 V 卷—2010A 分卷第 9 章进行目检。所有主承载和承压焊缝及其连接焊缝,应按SY/T 6913—2018标准第14.6.6.2条进行检测。

2.6 试验验证

2.6.1 额定载荷试验

额定载荷试验用于设计确认,用来验证有限元方法的正确性,试验时施加额定载荷。按照相关标准要求,必须尽可能真实地在有限元方法预测的5个远离应力集中位置和至少5个高应力位置布置应变片。

2.6.2 验证载荷试验

验证载荷试验施加载荷为额定载荷的1.5 倍,试验装置应使设备的加载方式基本与实际作业相同,且承载面的接触区域基本相同。以海洋隔水管安装试压工具为例[6],对安装试压工具拉力载荷值进行分级加载。首先将载荷施加至2 250 kN,保持3 min,依次增大至3 150、4 000、4 700、5 400、6 000和6 454 kN,保持3 min,最后施加到验证载荷6 750 kN,保持5 min。验证载荷试验中各应变片检测的应力值均未超过材料的屈服强度,试验后锁块运动灵活未出现卡阻现象;各部件无损检测结果满足图纸的验收准则要求(图3)。

图3 安装试压工具验证载荷试验

2.6.3 压力试验

压力试验分为静水压强度试验和密封试验。以海洋隔水管安装试压工具为例,对安装试压工具各辅助管线压力进行分级加载。静水压强度试验中节流压井管线试验压力105 MPa,密封试验中节流压井管线试验压力70 MPa。压力试验结果表明,在稳压期内节流压井管线未出现任何渗漏、冒汗现象,保压期间压力变化满足标准要求。

2.6.4 功能试验

功能试验的目的是保证部件的可操作性。功能试验应在产品载荷试验后并按照标准要求进行无损检测合格后方可进行。以海洋隔水管张紧环为例(图4),功能试验主要包括液压定位销运动试验、辅助管线密封心轴运动试验、液控轴杆运动试验、连接锁紧销运动试验等。试验中各运动部件伸出尺寸满足设计要求,运动灵活未出现卡阻现象。

图4 张紧环功能试验

3 标准对标分析

API SPEC 16F—2017[7]规范了隔水管系统设备的设计、制造和检验等要求。API SPEC 16F—2017第14章隔水管起下设备中未针对隔水管下入工具、卡盘、万向节等关键装备作出额定载荷、材料选择、焊接要求、过程控制、试验验证等具体要求,仅简单说明参考API APEC 8C—2012 相关内容要求。因API APEC 8C—2012产品与API SPEC 16F—2017的隔水管系统设备产品具体的应用工况差别较大,所以SY/T 6913—2018 针对隔水管下入工具、卡盘、万向节等关键装备作出额定载荷、材料选择、焊接要求、过程控制、试验验证等具体要求。

4 标准的应用

4.1 国家级科技攻关项目

该标准系统规范了整个海洋钻井隔水管系统设备的设计、制造和检验等要求等,应用在国家863计划项目“深水钻井隔水管系统技术研究”(编号:2008AA09A106)、“深水钻井隔水管系统工程化研制”(编号:2013AA09A222)、工信部海洋工程装备科研项目“海洋钻井平台用深海隔水管系统研究及关键部件研制”(工信部装[2014]162)中,创新研制的18 套样机全部通过API(美国石油协会)和CCS(中国船级社)的第三方认证,打破了国外在海洋高端装备的垄断,多项技术填补国内空白。

4.2 订单项目

依据该标准研制的南海2号隔水管卡盘、勘探3号隔水管伸缩装置已成功实现工业性应用(图5)。该标准成功应用在海洋石油981、亚马逊、南海8号、南海9 号、勘探3 号、勘探4 号等6 个平台的海洋隔水管设备再制造工程中,使得155 根废旧隔水管实现了再利用,有效保障了国家石油能源安全。

图5 南海2号隔水管卡盘工业性应用

5 结论

1)SY/T 6913—2018 规范了整个海洋钻井隔水管系统设备的设计、制造和检验等要求,系统地规定了隔水管的设计要求、额定载荷、尺寸和接头型号、强度校核方法、材料选择、焊接要求、过程控制、试验验证等相关内容,为规范该产品的运行流程、质量控制、试验检验等提供了科学有效的方法,对提升产品性能、保证产品质量、推动技术进步提供了强有力的技术支撑。

2)该标准实施以来,已先后指导了多个重大科技项目的攻关实施和生产建设项目的有效运行,先后攻克了我国深海油气钻井装备多项“卡脖子”工程,经济效益和社会效益明显,整体提升了我国隔水管产品的国际市场的竞争力,形成了优势产业,产品发展前景好。该标准应用前景十分广阔。