先导式电液比例阀非线性位置自适应补偿控制

陈立娟,彭泽钦,孙家庆,高 伟,,华 钟,艾 超

(1.南京工程学院 机械工程学院,江苏 南京 211167;2.江苏南京晨光集团有限公司 液压技术应用分公司,江苏 南京 210006;3.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

电液比例阀作为液压领域的核心控制元件,在工业生产中起着十分重要的作用。电液比例阀相比于传统的伺服阀而言,具有抗污染能力强,成本低等特点,因此在实际的工业生产过程中得到了广泛应用[1]。然而,在实际运行过程中,比例阀死区的存在导致其位置控制精度和动态响应相比伺服阀有所降低[2-5]。

因此,为提升电液比例阀的控制精度和动态响应特性,国内外学者在死区非线性特性和补偿控制方面做了大量工作。TAO G等[6-7]针对机电液气系统中的死区、侧隙、滞回现象,建立了数学描述模型,提出了对应的补偿方法,建立了以死区宽度和线性斜率为参数的死区模型,并提出了死区补偿方法;陈俊翔等[8]、程相等[9]采用分段变增益的流量增益补偿方案,对滑阀中位死区的线性补偿技术进行了研究,保证了滑阀流量特性的线性,但其死区均是通过离线测试获得的,且是针对固定死区;张佳旭等[10]对比例阀死区影响因素进行了分析,提出了零位电流阶跃与衰减式位置指令跳跃的补偿策略,但该控制方法没有考虑死区值的时变性。此外,由于加工过程中存在加工误差,导致批量比例阀的死区值具有波动性,每一个比例阀的补偿值也各不相同,因此严重影响了厂商的批量化生产效率。

目前常用的电液比例阀位置控制采用一套固定参数的PID控制器,该控制器适应性有限,且固定增益的PID在运行过程中具有调整效率低下、精度不够等缺点。覃展斌等[11]为方便有效地获得电液比例阀阀芯位置控制PID控制器的最优PID控制参数,由继电反馈法测得PID控制器的临界参数,用三维黄金分割法进行PID参数优化,但该方法对于复杂对象的控制稳定性不佳;赵家辉等[12]在对比例电磁铁的精度控制进行研究中,继续改进了传统的PID技术,使用积分分离PID作为系统的控制策略;龙玉其[13]设计了先导式电液比例方向阀的积分分离与抗积分饱和的PID控制算法进行位置控制,但其没有考虑死区补偿;孙菊妹[14]提出了基于BP神经网络的前馈PID比例电磁阀控制算法,可以很好跟踪比例电磁阀的时变特性, 改善了比例电磁阀的控制效果。但以上研究没有考虑电液比例阀死区的影响。

上述研究内容为电液比例阀的高精度位置控制提供了一定的参考,但是并未考虑到系统的各种非线性因素对控制精度的影响。因此,本研究针对死区值不一致性和电液比例阀自身非线性等因素带来的位置控制精度低的问题,建立比例阀非线性数学模型,基于在线检测方法实时获得比例阀死区,并结合模糊PID控制算法,提出了比例阀自适应补偿控制策略,进而实现比例阀高性能位置控制。

1 先导式电液比例阀数学模型

1) 比例控制放大器环节

i=kaU

(1)

式中,i—— 电磁铁输入电流,A

U—— 放大器输出电压,V

ka—— 转换系数,A/V

2) 先导级环节

电磁铁推力:

Fph=kei

(2)

式中,Fph—— 电磁铁推力,N

ke—— 电磁铁电流-力系数,N/A

先导阀芯受力平衡方程为:

Fph=mps2xp+Bppsxp+2kpkxp+Fpf

(3)

式中,mp—— 先导阀芯等效质量,kg

xp—— 先导阀芯位移,m

Bpp—— 先导阀芯黏性阻尼系数,N·s/m

kpk—— 先导阀芯弹簧力系数,N/m

Fpf—— 先导阀芯所受摩擦力,N

由于先导阀芯死区的存在,先导阀口开度为:

(4)

式中,xpi—— 先导阀芯在i处的阀口开度,m

xp1,xp2—— 先导阀芯左、右位死区值,m

xps1,xps2—— 先导阀芯左、右位最大行程,m

3) 主级环节

先导式电液比例阀可等效为阀控缸模型,主阀相当于先导阀的负载,根据阀控缸通用数学模型,列出流量方程、连续性方程和力平衡方程如下:

QL=Kqxp-KcpL

(5)

(6)

Ap0pL=mms2xm+Bpmsxm+2Kpmxm+FLm

(7)

式中,Kq—— 主阀流量增益,L/(min·m)

Kc—— 主阀流量压力系数,L/(min·MPa)

QL—— 负载流量,L/min

pL—— 负载压力,MPa

Ap0—— 主阀芯有效面积,m2

xm—— 主阀芯位移,m

Ctp—— 主阀总泄漏系数,L/(min·MPa)

Vt—— 主阀总压缩容积,m3

βe—— 有效体积弹性模量,Pa

mm—— 主阀等效质量,kg

Bpm—— 主阀所受黏性阻力系数,N·s/m

Kpm—— 主阀弹簧力系数,N/m

FLm—— 主阀所受干扰力,N

4) 位移反馈环节

主阀上安装有位移传感器,反馈主阀芯位移:

Uf=kmdxm

(8)

式中,Uf—— 反馈电压,V

kmd—— 位移传感器转换系数,V/m

由式(1)~式(8),可得出先导式电液比例阀的控制框图,如图1所示。

图1 传递函数框图

2 电液比例阀位置自适应控制

2.1 基于电流的非线性死区在线检测

由于先导式电液比例方向阀在实际运行过程中,死区对运动控制精度影响很大,且很难精确测量其真实值。因此,本研究利用比例电磁铁电流来表征先导阀死区的大小。

在死区范围内,先导阀芯不受液动力作用,因此先导阀芯所受到的力学方程为:

(9)

当先导阀芯的速度足够小时,先导阀芯所受惯性力和黏性阻力可忽略,式(9)变为:

(10)

由式(10)可知,电磁铁电流和先导阀芯位移具有良好的线性关系,故可使用电磁铁电流表征死区值。

死区在线检测方法如下:将系统的控制闭环去掉,先导阀芯回中位,给左侧电磁铁缓缓增加电流,同时通过主阀阀芯位移传感器不断采集主阀阀芯位移,当检测到主阀阀芯运动,说明此时先导阀刚刚越过死区,记录下此时的电流值,表征先导阀左侧死区;将先导阀芯回中位,给右侧电磁铁缓缓增加电流,重复上述步骤,得到表征先导阀右侧死区的电流值。

2.2 基于死区在线检测的模糊自适应控制

基于死区在线检测技术的模糊控制框图,如图2所示,本研究利用模糊自适应PID控制器以电液比例阀主阀阀芯的位置偏差和偏差的变化量作为输入,通过动态调整自适应控制器的参数,来控制进入比例电磁铁的电流。

图2 模糊自适应控制原理图

模糊位置自适应控制的核心思想为:根据PID控制器中的3个参数的偏差和偏差的变化量之间的模糊关系,在运行时不断的检测电液比例阀主阀阀芯的位置偏差和偏差变化量,通过事先确定的关系,利用模糊推理的方法,在线调整PID控制器的3个输出参数,从而实现对比例阀位置的自适应控制。

在系统进行控制的过程中,模糊控制器以位置指令信号和位置反馈信号的差值作为输入1,以位置指令信号和位置反馈信号差值的变化率作为输入2,模糊控制器分别对2个输入按照其变化范围进行分组;之后,根据模糊控制器中的模糊规则进行模糊化输出,并将其输出按照隶属函数进行解模糊;最终,确定其控制参数的输出值。隶属度函数的选择是模糊控制器设计中的核心,隶属度函数选取的好坏直接影响模糊控制的效果,主要根据其输入变量的变化范围和输入变量的个数、类型等选择隶属度函数,本研究选择高斯型的隶属度函数。

控制器的设计重点在于模糊控制律的设计研究,其核心公式控制决策值,为等级值、隶属度的乘积求和与隶属度求和的商,即:

(11)

式中,p—— 控制决策值

h—— 等级值

Z—— 隶属度

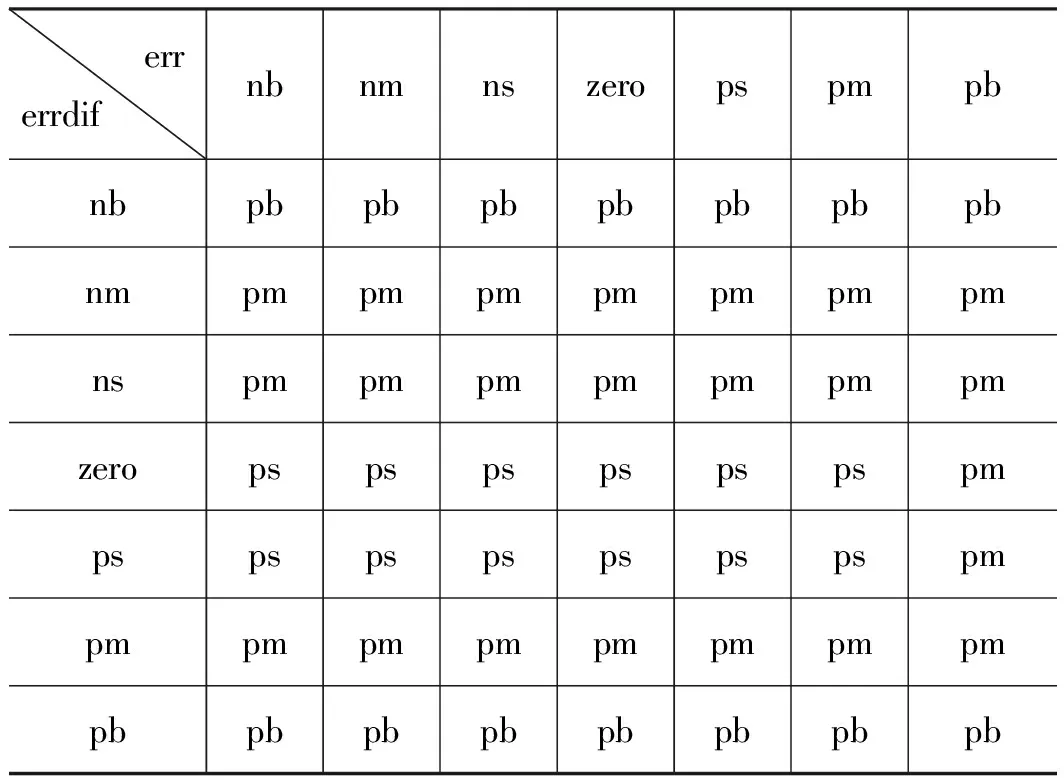

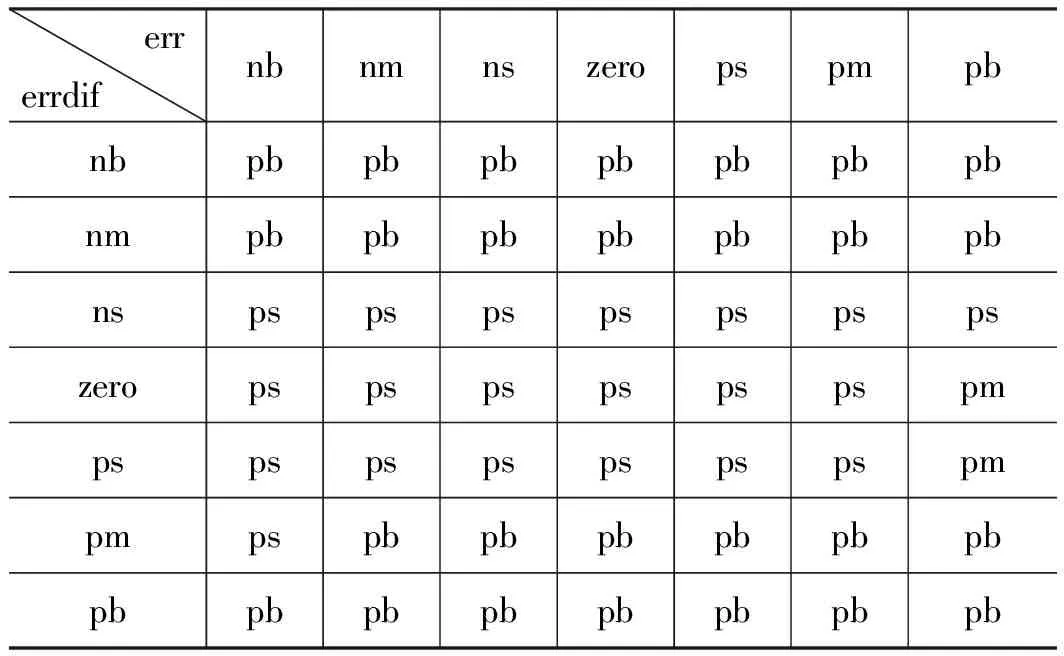

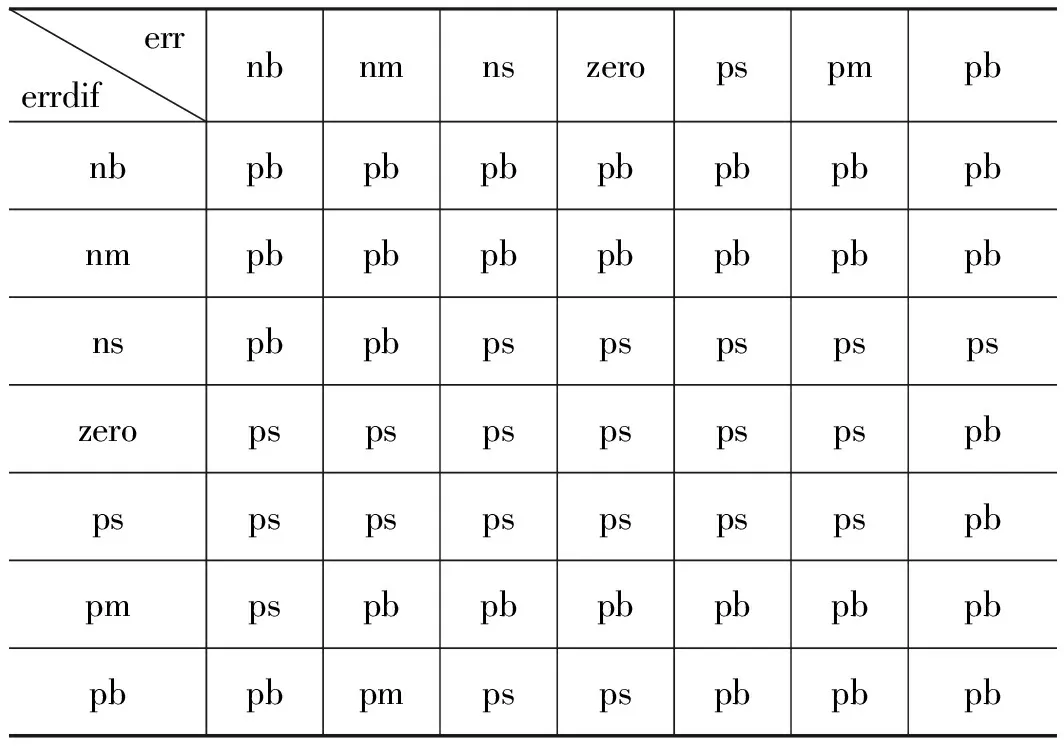

在MATLAB中对模糊控制器模块进行设计,其中隶属度函数选取为高斯型,解模糊的方法选取为最大隶属度法,即选取模糊集合中隶属度最大的元素作为输出值进行输出,从而达到控制要求,模糊规则表如表1~表3所示。

表1 模糊规则表—kp

表2 模糊规则表—ki

表3 模糊规则表—kd

3 仿真与分析

3.1 输入正弦信号

当输入幅值A为1、不同频率的正弦信号时,位置指令信号和反馈信号如图3、图4所示。

由图3和图4可以看出,当位置指令信号为正弦信号时,位置反馈信号可以有效的跟随指令信号,但是在第一个周期范围内,位置反馈信号与位置指令信号之间存在一定的差值;之后,跟随效果比较好,但是在主阀芯跟随指令信号运动的过程中,存在较小范围内的波动,这是比例阀中位死区导致的。当改变正弦信号的幅值和频率时,跟随效果相似,说明系统具有较好的鲁棒性。

1.指令信号 2.正反馈信号 3.负反馈信号图3 模糊PID正弦仿真曲线1

1.指令信号 2.正反馈信号 3.负反馈信号图4 模糊PID正弦仿真曲线2

3.2 输入斜坡信号

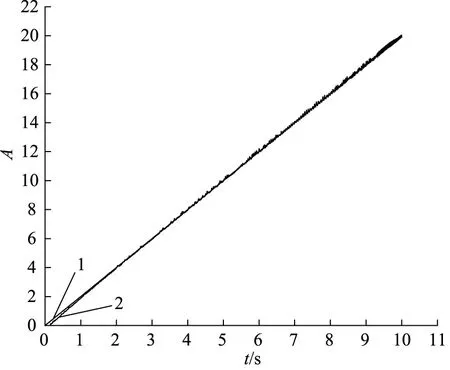

当位置指令为斜坡信号,输入斜率分别为1和2时,其位置指令信号和反馈信号如图5、图6所示。

1.指令信号 2.反馈信号图5 模糊PID斜坡仿真曲线1

1.指令信号 2.反馈信号图6 模糊PID斜坡仿真曲线2

由图5和图6可知,当输入信号为斜坡信号时,其跟随效果较好,且其反馈信号的曲线的波动情况明显好于正弦信号。当改变斜坡信号的斜率时,其跟随效果变化不大,说明系统具有较好的鲁棒性。

3.3 输入幂函数信号

1.指令信号 2.反馈信号图7 模糊PID幂函数仿真曲线

从上述仿真结果可以看出,采用模糊PID的控制方法,当输入信号的幅值和频率发生变化时,依然可以保持较好的跟随效果,进一步说明了该控制系统具有较高鲁棒性。

4 实验验证

4.1 实验平台

基于如图8所示的电液比例阀实验平台和同批次生产的2个先导式电液比例阀,验证基于死区在线检测的电液比例阀位置自适应补偿控制策略的正确性和有效性。实验平台主要由转换电源、数据采集卡、放大板、先导式电液比例阀、PC机、仿真器和液压油源组成。其中,转换电源为数据采集卡和放大板提供24 V直流电,数据采集卡连接PC机,通过PC机给定数据采集卡位置指令信号,之后传递给放大板,放大板通过PWM信号占空比调节控制输出电流到比例阀电磁铁[15-16],与此同时,比例阀位移传感器将位置信号反馈到放大板,PC机与放大板之间通过RS232转USB通信,PC机上位界面可显示并调整放大板中的参数。

图8 实验平台示意图

4.2 实验数据及分析

给定指令信号为频率为0.2 Hz,幅值为10的正弦信号,第1个先导式电液比例阀的位置指令信号和位置反馈信号如图9所示,左右位电磁铁电流如图10所示,位置自适应控制器的输出如图11所示。

1.指令信号 2.反馈信号图9 阀1位置实验曲线

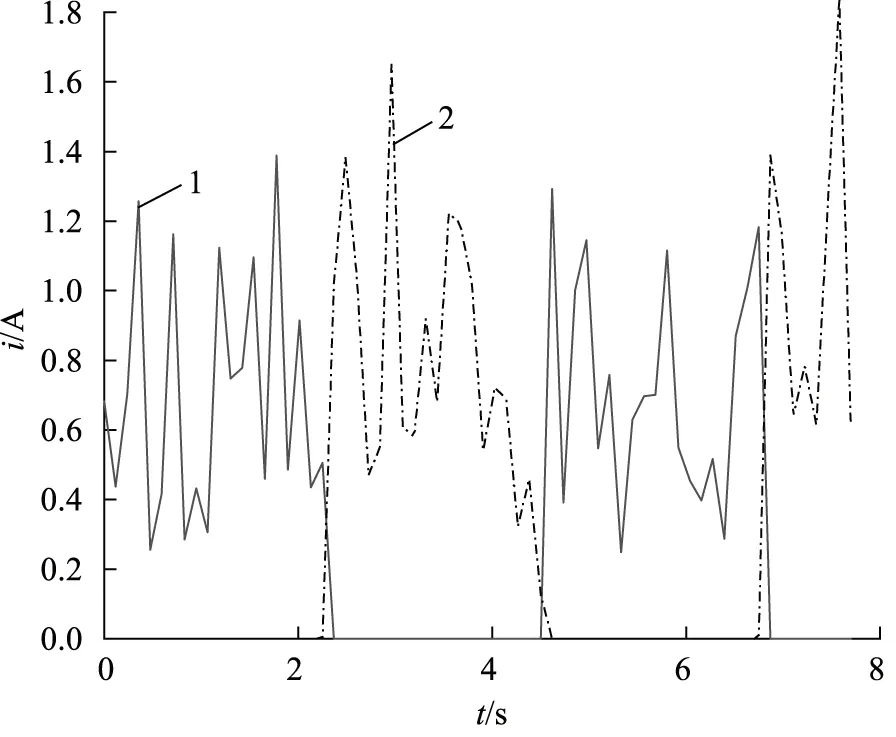

1.左侧电磁铁电流 2.右侧电磁铁电流图10 阀1电磁铁电流实验曲线

1. kp 2. ki 3. kd图11 阀1PID参数实验曲线

由图9可知,位置指令信号和采集信号的差值较小,即比例阀阀芯的跟随性能较好,可以有效的跨越死区,对比例阀的控制精度有了很明显的提高,验证了本研究所提出控制策略的有效性。

由图10可知,左右电磁铁电流呈现交替工作的规律,且左电磁铁峰值接近于1.8 A,右电磁铁峰值接近于1.4 A,其波动较大,且不对称,初步考虑是由于电流滞环导致。

由图11可知,积分系数ki在两值之间跳动,在单值范围内,其变化效果较为平稳,而比例系数kp和微分系数kd在较小范围内的波动,波动情况较为明显。但是,比例系数kp和微分系数kd的平均值稳定在0值附近范围波动,而积分系数ki呈现出较为明显的方波特性。

针对第2个先导式电液比例阀施加同样的指令信号,分别观察电液比例阀的位置、电磁铁的输入电流以及控制器输出,具体如图12~图14所示。

1.指令信号 2.反馈信号图12 阀2位置实验曲线

1.左侧电磁铁电流 2.右侧电磁铁电流图13 阀2电磁铁电流实验曲线

1. kp 2. ki 3. kd图14 阀2PID参数实验曲线

分别将图12与图9、图13与图10、图14与图11进行对比分析可知,尽管2个比例阀死区值各不相同,但在采用本研究所提出的控制策略后,都表现出较好的跟踪效果,进一步验证了该算法的有效性。

5 结论

本研究以提高先导式电液比例方向阀的位置控制精度为目标,从死区的在线检测和模糊自适应控制补偿等方面展开研究,结论如下:

(1) 建立了先导式电液比例阀位置控制系统数学模型,通过在线检测死区的方式实现了对死区值不同的阀精准在线检测,进一步解决大批量先导式电液比例阀生产带来的不一致性问题。

(2) 提出的电液比例阀位置自适应控制算法有效地提高了位置控制系统的响应速度和控制精度,极大地提高了大批量电液比例阀出厂效率和位置控制系统的鲁棒性。