集输管道分布式光纤声波泄漏监测系统的设计与试验*

张丽 周巍

1中石化中原油田分公司石油工程技术研究院

2唐山冀东油田设计工程有限公司

目前,我国大部分油气管道都处于服役的中后期阶段,故障率不断增加,尤其对于高含硫天然气集输管道系统,由于自然或人为破坏等因素使管道遭到破坏而导致天然气泄漏,会严重威胁人民的生命财产安全,给高含硫气田的安全平稳运行带来了极大的挑战[1]。普光气田属于特大型高含硫气田,酸性气体平均质量分数高达23.18%[2]。对普光气田高风险区开展高含硫集输管道泄漏监测与定位技术的研究,对于提升高含硫气田集输系统安全水平,优化泄漏风险控制及安全保障方案,促进高含硫气田的长期、安全、稳定运行具有重要意义。

光纤传感技术以其优良的抗电磁干扰能力、绝缘性、灵敏度和可靠性被广泛用于管道泄漏检测[3]。而声波传感技术在泄漏检测方面的应用国内起步较晚,技术发展稍显不足[4]。目前用于安全监测的分布式光纤传感技术有四类,即光纤干涉环技术、偏振光时域反射技术、相位光时域反射技术和阵列式光纤光栅振动传感技术[5-7]。

(1)基于光纤干涉环型技术的光缆监测技术具有灵敏度高、响应速度快、监测距离长等技术特点,但是其虚警率高、定位精度差(定位精度误差达到100~200 m,监测距离越长定位精度越差)等缺点,尤其是缺乏多个振动点同时探测与定位的能力。

(2)基于偏振光时域反射技术的分布式光纤振动传感器监测距离可达到几十千米,具有非常高的定位精度(定位精度5~10 m)[8]。

(3)基于相位光时域反射技术的分布式光纤振动传感器具有简单结构、振动探测灵敏度高等优势,尤其是其成本代价低,具有非常高的性价比,但该技术受偏振消光比和光接收灵敏度的限制,同样缺乏多个振动扰动点同时探测与定位的能力。当然采用监测区域分区的方法也可改善其多点同时探测定位的能力,但也会使系统光纤链路结构异常复杂,实用性差[9-11]。

(4)阵列式光纤光栅振动传感系统监控范围一般只有数百米,并且只能对布置了光纤光栅的位置进行定点监测,在监控范围内有大量监测盲区,需要铺设特殊的光栅阵列,无法满足天然气管道泄漏监测的需要[12-14]。

以上四类用于泄漏监测的光纤传感技术都有同样的问题:周围环境噪音的干扰给漏点探测和定位带来很大难度,特别是天然气管道上发生比例较大的小泄漏监测,还没有很好的解决方案。针对现有天然气管道泄漏监测系统的缺点,以分布式光纤声波传感技术为核心,设计了一种新的天然气管道泄漏监测系统,研制了分布式光纤声波传感器模块,试验测试了分布式光纤声波泄漏监测系统的监测范围及响应时间等。

1 分布式光纤声波监测系统

1.1 泄漏监测系统监测原理

当声波沿光纤轴向向前或向后的散射时,通常称沿轴向向后的散射为瑞利后向散射。分布式光纤声波传感器是基于Barnoski等提出的瑞利光时域反射技术,利用光纤中的后向散射瑞利信号来进行探测的,它提供了与光纤长度有关的衰减细节[15-18],原理框图如图1所示。由光发射模块重复发射出一定宽度光脉冲,并注入待测光纤,在光注入端监测光纤链路中各点产生的后向瑞利散射光以及在断点或者端面处产生的后向菲涅尔反射信号光;光电探测器将光信号转换为电信号,电信号放大后经AD(模拟数字转换器)转换为数字信号,该信号再经过数字滤波、累加平均等处理后在屏幕上显示出来,就可以得到光纤链路上后向散射瑞利光信号强度沿时间轴的分布曲线;最后把时间轴上的时间标度转换成相应的光纤长度就得到了一条测试曲线。

图1 分布式光纤声波传感器原理Fig.1 Principle of distributed optical fiber acoustic sensor

当光纤始端注入光脉冲的峰值功率为Pi时,只要用光电探测器探测得到与距离L1和L2处相对应的后向瑞利散射信号回传到脉冲入射端的光功率P(L1) 和P(L2),就可以通过计算得出L1和L2之间光纤的平均衰减系数α,表示为公式(1)。

式中:α为平均衰减系数;L为事件所在位置到光纤始端的距离;P(L1) 和P(L2)为后向瑞利散射信号回传到脉冲入射端的光功率。

通过计算光信号在光纤中的传播时间间接得到距离(光速c已知),考虑到实际测量光纤的折射率,若光纤折射率为n,从光脉冲注入光纤到接收到事件位置反射回来的瑞利信号之间的时间间隔为t,那么事件所在位置到光纤始端的距离L可以表示为公示(2)。

式中:t为光脉冲注入与收到反射信号的间隔。

当光源相干度很高时,从光纤中一定距离上返回的后向散射光会发生干涉,当存在外部扰动(振动)时就会发生变化,分布式光纤声波传感器通过探测这种变化,即实现对扰动的监测[19]。分布式光纤振动传感器的组成结构如图2所示。当某一时刻有振动干扰时所探测到相应位置的光强信息将与前一时刻无扰动时探测到的光强不同,而其他位置探测到的光强相同,没有产生变化。所以将当前瑞利散射信号与其前一时刻的瑞利散射信号相减来监测由于光纤振动产生的光强差异,实现对振动入侵事件的监测,并对振动位置进行精确定位。

图2 分布式光纤振动传感器的组成结构Fig.2 Structure of distributed fiber optic vibration sensor

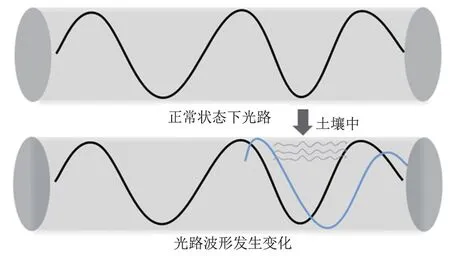

分布式光纤振动传感系统的感应部件为传感光缆。当土壤中发生扰动时,扰动作用于传感光缆,形成光信号输送至光缆。当系统软件探测器接收到的光信号的相位时,光信号的传输模式就会发生变化。光缆中传输的光正常状态及受扰动状态传播方式的图形比较如图3所示。

图3 正常状态光路波形与干扰下光路波形偏移(蓝色曲线为受扰动后的光路波形)比较Fig.3 Comparison of optical path waveforms in normal and offset under interference(the blue curve is the optical path waveform under interference)

当天然气发生泄漏时,高压气体会冲击管道周围的土壤,产生声波信号,对声波信号的时域和频域特征进行提取和分析,可以有效识别出天然气泄漏的位置[20]。当流体泄漏后,流体与泄漏孔壁会产生摩擦,从而在管壁激发出应力波,使管道振动。同时,会有部分振动波在空气中传播,这两部分信号作用到光纤上,使光纤的长度和折射率都发生变化,导致光纤中传播的导光相位被调制,其表达式为公式(3)。

式中:Φs为光波的相位变化幅值;β为光波在光纤中的传播常数。

泄漏信号作用到传感光纤上,对光纤中传播的光相位调制,光波经泄漏信号调制的相位变化由公式(4)表示。

式中:δΦ为光波经泄漏信号调制的相位;Φs为光波被调制后相位变化的幅值;ωs为泄漏信号的频率。

由泄漏信号引起的光相位差可表示为公式(5)。

式中:Δθ(t)为泄漏引起的光相位差;θ1(t)和θ2(t)分别为泄漏前后的光波相位;τ1和τ2为泄漏前后两个时刻。

式中:s为泄漏点距干涉仪中点距离;τT为光传播经过光纤所用的总时间;τs为光从泄漏点到干涉仪所用的时间。

通过信号解调技术可将Δθ(t)从信号中解调出来。能够监测到泄漏导致的土壤振动变化,就可以测量泄漏位置并及时发出警报。

1.2 泄漏监测系统的组成

系统由精确定位型分布式光纤声波传感器主机及传感光缆构成。传感光缆既可以感应泄漏产生的声波信号,又可以把声波信号传输回分布式光纤声波传感器主机,光纤传感器主机完成声波信号的采集及解调,并对声波产生位置进行精确定位。

2 试验测试

2.1 传感光缆的安装

在地面上将3 个扇形钢筋骨架用3 段螺纹钢筋作为支撑固定为一个钢筋笼,3个扇形钢筋骨架保持平行,两个钢筋骨架间隔40 cm;最后形成的钢筋笼长度为80 cm。把钢筋笼安放在模拟天然气泄漏的管道外侧,使泄漏管道处于钢筋笼圆心位置,泄漏点处于钢筋笼中部。钢筋笼安装完成后如图4所示。

图4 泄漏管道的钢筋笼和传感光缆安装图(右图红色线为铺设的传感光缆)Fig.4 Installation diagram of steel cage and sensor cable for leaking pipe(the red line on the right is the sensor cable)

在钢筋笼上相对泄漏点的不同方位角和泄漏点不同距离铺设了14 段传感光缆,布设的传感光缆与泄漏点的方位角和相对距离如表1所示。

表1 传感光缆与泄漏点的方位角和相对距离Tab.1 Azimuth angle and relative distance between the sensor cables and the leakage points

把传感光缆依次穿过1~14 点位,其中1、2、3、4、5、6、7、8 等8 个点位每个点位间隔5 m,9、10、11等3个点位间隔3 m,12、13、14等3个点位间隔2 m。每个点位在钢筋笼上铺设安装的光缆长度约为1 m,共在泄漏点监测位置铺设安装了69 m 传感光缆,对应到试验所用的传感光缆,位置为296~365 m处。管道泄漏点传感光缆安装点位如图5所示。

图5 传感光缆安装点位示意图Fig.5 Schematic diagram of installation points of the sensor cables

2.2 监测系统的调试

完成传感光缆在泄漏管道附近的铺设后,把预先接好的光纤接头连接到振动传感器主机,检测设备及监测系统工作状态,工作状态良好后进行天然气管道模拟泄漏监测。采用自主开发配套的分布式光纤声波泄漏监测系统开展管道模拟泄漏监测现场测试(图6)。

图6 天然气管道模拟泄漏监测系统Fig.6 Pipeline leakage simulation monitoring system

2.3 6 MPa天然气管道模拟泄漏监测测试

分别记录了集输管道在压力为6 MPa时没有天然气泄漏、以及天然气模拟泄漏孔分别为0.5 mm、3 mm、5 mm 时不同时间的分布式光纤声波泄漏监测系统的测试结果。

集输管道无泄漏时,监测系统监测到光纤的振动曲线及声波信号如图7所示。

从图7可以看出:没有天然气泄漏时,由于没有声波信号,振动曲线整体较平滑,信号幅度较低,没有明显的凸起信号,频谱分布均匀,没有明显的频谱分量。

图7 无泄漏时集输管道分布式光纤声波泄漏监测系统的监测结果Fig.7 Monitoring results of distributed optical fiber acoustic leakage monitoring system for gathering and transportation pipeline without leakage

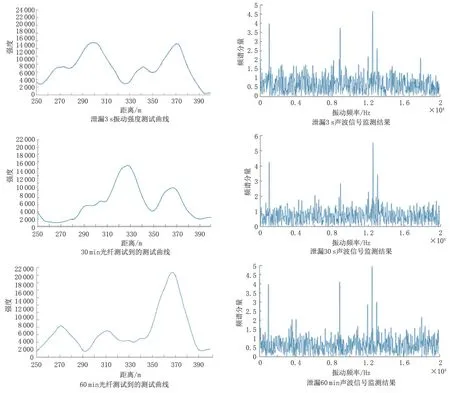

泄漏孔径为5 mm的测试结果如图8所示。

图8 泄漏孔径为5 mm的天然气集输管道泄漏时不同时间的测试曲线Fig.8 Test curves of the natural gas gathering and transportation pipeline with leakage aperture of 5 mm at different times during leakage

从图8可以看出:没有泄漏时分布式光纤的振动强度在3 000以内。天然气泄漏孔为5 mm时,在位置为296~365 m处,泄漏3 s时在位置300 m处振动强度有明显增加,振动强度增加至14 000 左右。随着泄漏时间的延长,可以在不同距离处监测到明显的的振动曲线变化。频谱图中,在1 kHz、9 kHz、13kHz附近出现明显的频谱分量。

泄漏孔径为3 mm的测试结果如图9所示。

从图9可以看出:没有泄漏时分布式光纤的振动强度在3 000以内。天然气泄漏孔为3 mm时,泄漏3 s 时可在泄漏开始的位置附近监测光纤振动强度增加,在位置300 m处振动强度有明显增加,振动强度增加至13 000 左右。随着泄漏时间的延长,可以在不同距离处监测到明显的振动曲线变化,且振动强度不断减弱。频谱图中,在9 kHz、13 kHz、14 kHz附近出现明显的频谱分量。

图9 泄漏孔径为3 mm的天然气管道泄漏时不同时间的测试曲线Fig.9 Test curves of the natural gas gather and transportation pipeline with leakage aperture of 3 mm at different times during leakage

泄漏孔径为0.5 mm的测试结果如图10所示。

从图10 可以看出:天然气泄漏孔为0.5 mm时,泄漏3 s 时即可在泄漏开始的位置附近监测光纤振动强度增加,在位置300 m处振动强度有明显增加,至5 000 左右,振动曲线整体幅度有所抬高,有明显的凸起和波动信号。

图10 泄漏孔径为0.5 mm的天然气集输管道泄漏时不同时间的监测结果Fig.10 Test curves of the natural gas gathering and transportation pipeline with leakage aperture of 0.5 mm atdifferent times during leakage

通过模拟天然气泄漏试验测试结果可见,没有天然气气体泄漏时,296~365 m 范围内的声波信号强度在3 000 以内,且幅度变化不大。有天然气泄漏时,分布式光纤振动传感器的信号幅度明显增加,声波信号强度基本在4 000 以上。随着泄漏孔径的增大,声波信号幅度相应增大。光纤传感器对天然气泄漏引起的声波信号探测效果明显。

经过现场天然气管道模拟泄漏测试,进行了有天然气泄漏和没有天然气泄漏两种工况下的监测试验。试验结果表明,本次试验所用的精确定位型分布式光纤振动传感器可以快速探测到天然气泄漏事件(响应时间小于3 s),并对天然气泄漏位置进行准确定位,传感器探测范围可达180°(试验中只铺设了180°点位的传感光缆,实际测试感应范围可达360°),最大探测距离达到80 cm,是天然气集输管线泄漏监测的理想选择。

3 结论

本文提出了一种基于高性能分布式光纤声波传感器的泄漏监控系统,并进行了模拟泄漏试验监测。研究结果如下:

(1)对于基于声波的分布式光纤泄漏监测,当泄漏孔径为5 mm 时,分布式光纤可监测到1 kHz、9 kHz、13 kHz声波信号;泄漏孔径为3 mm时,可监测到9 kHz、13 kHz、14 kHz 声波信号;泄漏孔为0.5 mm 时,光纤可监测到9 kHz、13 kHz 声波信号。可见该监测系统可识别到0.5 mm的微泄漏。

(2)分布式光纤振动传感器对天然气泄漏事件的响应时间≤3 s,并可对天然气泄漏位置进行准确定位,传感器探测范围可达180°,最大探测距离达到80 cm。

(3)本文开发设计的分布式光纤声波泄漏监测系统已成功应用于A高含硫气田某集输管道,能够实时在线监测高含硫湿气集输管道运行情况,可以第一时间判断泄漏位置,为高含硫气田安全生产和环境保护提供了有力保障。