蒸汽参数大扰动下汽轮给水机组安全性分析

黄莉榕

(上海船舶设备研究所,上海 200031)

0 引言

某型汽轮给水机组通过汽轮机驱动泵组为锅炉提供生成高温高压蒸汽所需的给水工质,系统在特定工况下锅炉出口压力会剧烈波动,相应地影响汽轮机进汽参数,使得汽轮机进汽压力也发生较大波动。进汽蒸汽压力的大幅波动会引起机组蒸汽室中的蒸汽压力波动,使得蒸汽室的结构应力发生交变,同时由于蒸汽压力波动会引起机组转速波动,从而使转子的结构应力发生交变。蒸汽室部件和转子应力场的交变,可能会加快其破坏过程,减少蒸汽室和转子的使用寿命。蒸气室和转子的使用寿命是影响机组安全性的重要因素,因此需要对蒸汽参数大扰动下机组蒸汽室和转子进行疲劳寿命分析,有助于更好地了解和掌握机组的运行特性,采取合理措施来提高机组的使用寿命。

工程上针对零部件的疲劳寿命问题,主要采用2种方法来进行寿命预测计算:应力-寿命法和应变-寿命法[1]。其中应力-寿命法主要适用于高周疲劳的情形,而应变-寿命法主要应用于低周疲劳的情形。在零部件的疲劳分析中,首先须进行静强度计算,获得零件的应力场分布,考察应力是否超过材料的屈服极限。当应力场在弹性范围内时,采用应力-寿命法进行计算较合适;而当局部应力超过屈服极限时,则应采用应变-寿命法进行疲劳寿命分析。

汽轮机的蒸汽室和叶轮工作在高温高压蒸汽中,环境条件恶劣,转速高,应力大,在受到循环载荷作用时更容易产生疲劳问题。本文对机组蒸汽室和叶轮进行有限元强度计算,并在强度计算的基础上进行疲劳寿命计算,从而预测机组蒸汽室和叶轮可以承受蒸汽压力波动的次数。

1 蒸气室的疲劳计算

1.1 蒸气室的静强度分析

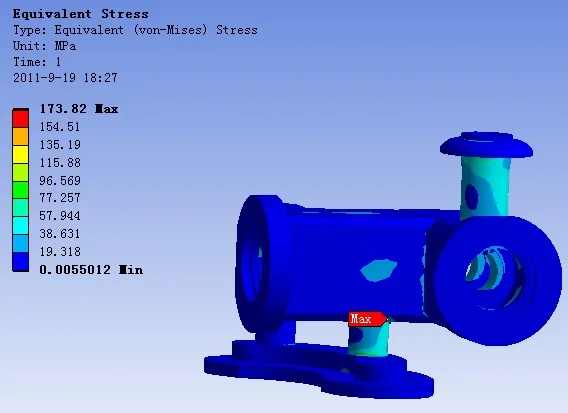

汽轮机的主蒸汽经过速关阀后首先进入到蒸汽室中,因而蒸汽室中的蒸汽压力相对较高。当蒸汽压力波动时,会对蒸汽室内腔产生循环应力,可能引起蒸汽室的疲劳损坏。图1为简化改进后的蒸汽室三维模型,蒸汽室附加管接头较多,为了简化计算模型,模型删去了蒸汽室一些较为次要的管路接口。

图1 蒸汽室模型

蒸汽室内腔作用的蒸汽压力取最大工作压力,实际情形中由于节流作用,蒸汽压力小于最大工作压力,所以计算偏保守。蒸汽室材料为ZG17Cr1Mo,强度极限σb=490 M Pa,屈服极限σ0.2在主蒸汽温度450℃下为190 MPa。蒸汽室的约束条件为:底面和汽缸相连的面设为固定约束;进汽法兰处也给定约束。同时,调节阀和速关阀的重量对蒸汽室有弯矩作用。按大值估算,取调节阀的弯矩为170 N∙m,速关阀的弯矩为320 N∙m,计算结果显示最大应力为178 MPa。不考虑调节阀和速关阀弯矩时的计算,如图2所示,最大应力为173.8 MPa。通过对比计算表明,调节阀和速关阀产生的弯矩对蒸汽室应力分布的影响是很小的,所以本文在蒸汽室的疲劳寿命计算中可以不考虑调节阀和速关阀弯矩作用的影响。

图2 蒸汽室静强度计算应力分布

1.2 疲劳计算分析

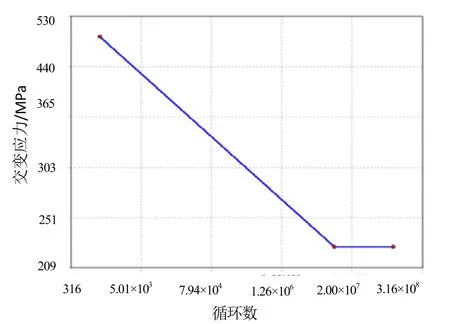

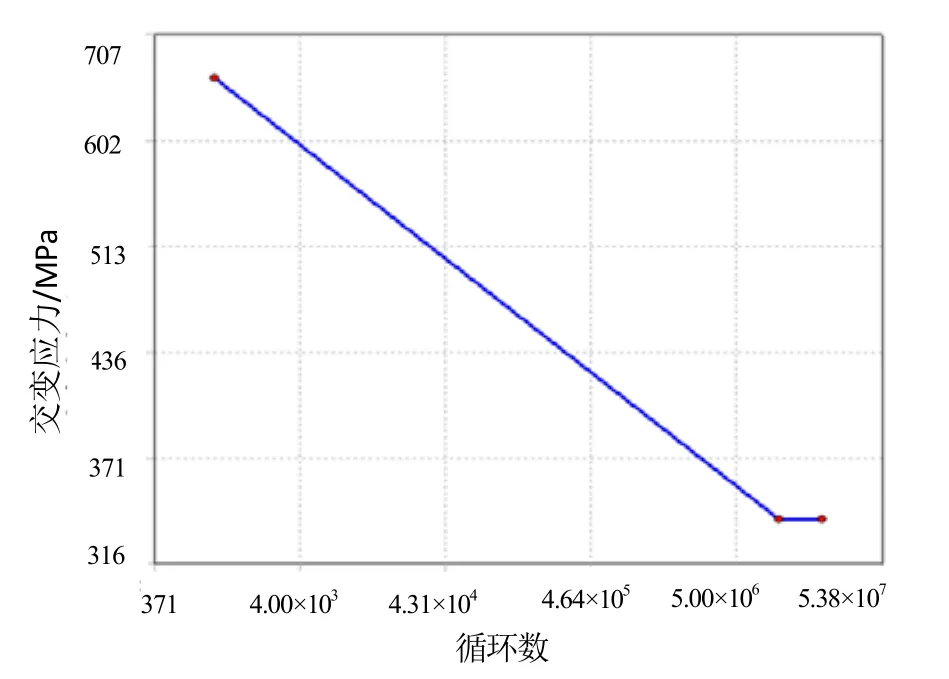

蒸汽室中蒸汽压力波动时,蒸汽室的应力场未超过材料的屈服极限,因而仍属于弹性范围,所以蒸汽室的疲劳计算属于高周疲劳计算。针对高周疲劳计算,需要应用材料的S-N曲线。图3为铸钢材料的试验S-N曲线,因为采用双对数坐标,所以曲线为折线形式,折线拐点为材料的疲劳极限。

图3 蒸汽室材料的S-N曲线

实际零件的S-N曲线相对于材料S-N曲线会有所降低[2],ANSYS中通过引入疲劳强度因子kf来反映,即疲劳强度因子的取值应该小于1.0,表示实际零件由于各种因素例如应力集中、尺寸效应和表面加工等而导致疲劳强度降低。疲劳因子越小,表明各种因素造成材料的疲劳强度下降越多。

图3中的S-N曲线是采用平均应力σm=0对称循环载荷作用下获得的试验曲线,实际的循环载荷可能是平均应力σm≠0循环载荷,此时必须用平均应力修正法则对图3的S-N曲线进行修正[3]。目前常用的修正曲线有:索德伯格线性关系曲线、古德曼线性关系曲线、杰伯抛物关系曲线和椭圆型曲线。

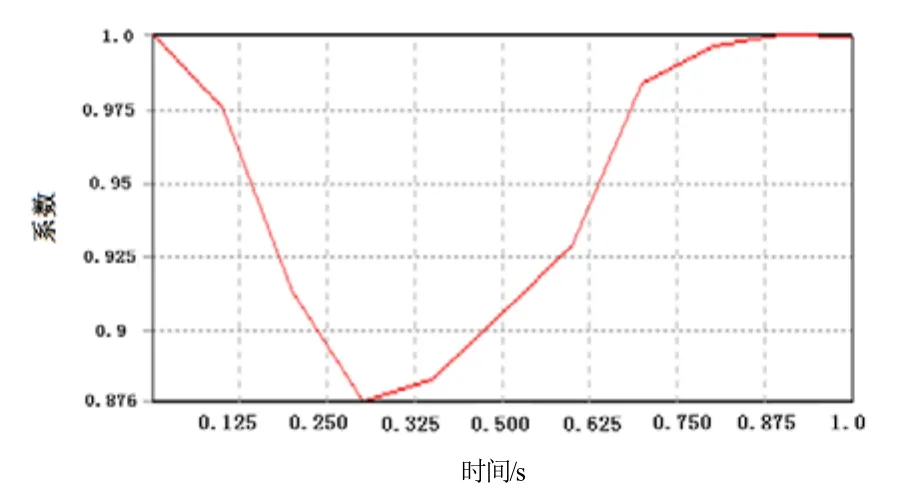

汽轮给水机组蒸汽室受到的蒸汽压力波动时间历程曲线见图4,图4中曲线以5.32 MPa为基准做了归一化处理。高周疲劳计算中利用该载荷-时间历程曲线对蒸汽室的疲劳寿命进行计算。采用雨流计数法从该载荷-时间历程曲线中提取应力循环,再利用迈因纳线性累积损伤法则,求取蒸汽室1个波动工况内的损伤值,最后求得蒸汽室总的寿命。

图4 蒸汽压力波动曲线

本文应用ANSYS软件的疲劳工具[4]对蒸汽室在受到图4所示的载荷-时间历程曲线时的疲劳寿命和损伤进行计算,为了保证零部件的使用安全性,本文采用最保守的索德伯格线性关系曲线进行S-N曲线修正。

图5是疲劳强度因子取0.5时蒸汽室的寿命分布云图。由图5可见,疲劳强度因子取0.5时,蒸汽室的疲劳寿命属于无限寿命,此时蒸汽压力的波动不会对蒸汽室的疲劳寿命产生影响。为了进一步考察蒸汽室的疲劳寿命,图6和图7是疲劳强度因子为0.24和0.15时的蒸汽室寿命分布水平。由图6和图7可见,在疲劳强度因子为0.24时,蒸汽室的最小寿命也有105量级。由图8疲劳强度因子为0.24时蒸汽室损伤分布可以看出,最小疲劳寿命位于蒸汽室和喷嘴腔的接管上部,和图2给出的最大应力所在位置的结果一致,在机组的维护保养中值得重点关注该区域的使用情况。当由于铸造缺陷或加工缺陷导致蒸汽室的疲劳强度因子降低到0.15时,蒸汽室中存在立刻破坏的区域,破坏发生在蒸汽室和喷嘴腔的连接管处,其余区域基本上仍然保持着很高的疲劳寿命。

图5 kf=0.5时的疲劳寿命分布

图6 kf=0.24时的疲劳寿命分布

图7 kf=0.15时的疲劳寿命分布

图8 kf=0.24时的疲劳损伤分布

通过对蒸汽室在蒸汽压力波动影响下的疲劳分析可知,给水机组的蒸汽室在疲劳强度因子大于0.24时是足够安全的,使用寿命可以得到保证。只有到蒸汽室因为铸造质量以及加工质量得不到保证,导致疲劳强度因子大幅降低时,如0.15时,蒸汽室才会发生疲劳破坏现象。另外,通过对蒸汽室的疲劳寿命预测计算发现,蒸汽室和喷嘴腔的接管是蒸汽室中最易产生疲劳破坏的区域,值得重点关注。

2 转子的疲劳分析

2.1 转子的静强度计算

机组由于受到蒸汽压力波动的影响,主蒸汽压力会发生大幅波动,从而引起机组转速的波动。其最直接的影响是对汽轮机叶轮造成循环离心载荷作用,可能使得叶轮产生疲劳损伤,降低叶轮的使用寿命。

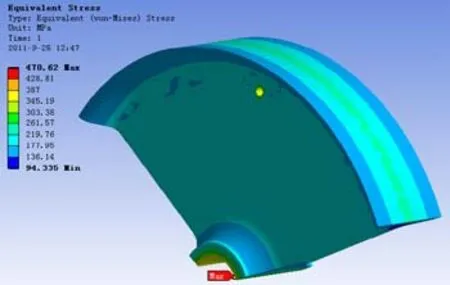

首先对叶轮进行静态强度的校核计算,转速取转速波动时的最高转速 7 874 r/min,叶轮材料为35CrMoV,300℃下材料的强度极限σb=735 MPa,屈服极限σs在蒸汽温度300℃下为588 M Pa。图9所示是叶轮的米氏应力分布,模型简化了叶片和键槽的影响,叶片的影响以等效离心力的方式作用在叶轮外缘处,同时考虑到叶轮的对称性,取1/3轮盘进行计算分析。

由图9可知,最大米氏应力在叶轮内孔处,局部应力最大值为470 MPa,这是由于此处过盈产生较大的应力,不过最大应力并未超过材料的屈服极限。图10和图11分别给出了转速7 874 r/min时,正应力和剪切应力的分布云图。由图可见,正应力最大值发生在轮缘颈部,轮缘颈部主要是由于此处叶轮截面积较小所致。剪切应力同样在轮毂内孔处最大,剪切应力正负号仅表示方向。

图9 叶轮静强度计算应力分布

图10 叶轮正应力分布

图11 叶轮剪切应力分布

2.2 转子的疲劳计算

通过对叶轮最大转速下的计算可发现,叶轮的应力场仍处于弹性范围,因此适用对叶轮进行高周疲劳计算,预测叶轮在压力波动工况下的使用寿命。

通过控制系统的仿真计算可以得到叶轮的转速-时间历程曲线,见图 12,可见机组转速的波动曲线是一个任意载荷曲线,需要通过雨流计数法从这个转速-时间历程曲线中提取出影响叶轮疲劳寿命的载荷循环。图13是叶轮材料的S-N曲线。

图12 蒸汽参数波动时机组转速-时间历程曲线

图13 叶轮材料S-N曲线

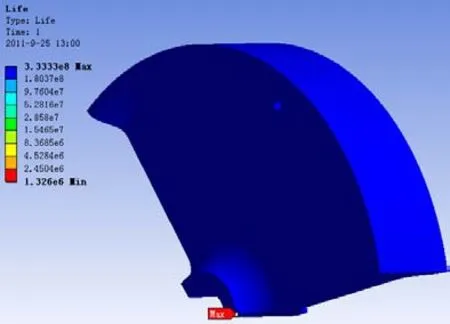

计算表明:只有在疲劳强度因子的取值很低时,叶轮的局部疲劳寿命才会有明显的降低。图14和图15分别是疲劳强度因子取为0.06时的寿命和损伤的计算结果,可见叶轮绝大多数区域的疲劳寿命仍然是足够高的,叶轮内孔处疲劳寿命最小,也有 105量级。

图14 kf=0.06时叶轮疲劳寿命分布

图15 kf=0.06时叶轮损伤分布

3 结论

本文对汽轮机的蒸汽室在受到蒸汽参数大扰动时进行有限元强度计算和疲劳寿命的预测计算,得到结论如下:

1)蒸汽室在疲劳强度因子取值大于0.24时,具有足够的疲劳寿命可以满足蒸汽压力波动的需求,蒸汽室疲劳寿命最小的区域在蒸汽室和喷嘴腔之间的连接管处。

2)汽轮机叶轮疲劳强度因子取值大于0.06时,具有足够的疲劳寿命,可以满足波动工况的需求,叶轮疲劳寿命最小的区域是叶轮内孔处。

3)比较蒸汽室和叶轮,可以看出叶轮的疲劳寿命优于蒸汽室。

经过对设备受蒸汽参数大扰动时受主要影响的零部件进行疲劳计算预测,不仅指明了零部件间疲劳寿命的差异,也可以明确同一零件中更容易造成疲劳损坏的部位,从而有助于更好地指导设备的使用和维护。