200 MW燃煤机组脱硝超低排放改造方案研究*

张立娟 马晓辉 刘立

(中钢集团天澄环保科技股份有限公司 武汉 430205)

*基金项目:湖北省技术创新专项资助项目(2019ACA158)。

0 引言

面对国内日益严峻的环保形势,国家发展和改革委员会、生态环境部、国家能源局于2014年9月12日联合发布了“煤电节能减排升级改造行动计划(2014—2020 年)”。该计划要求,“十三五”期间,火电厂大气污染物控制将全面实施超低排放,燃煤电厂排放的大气污染物质量浓度接近“燃气轮机组排放限制”,即烟尘、二氧化硫、氮氧化物3项指标的排放限值分别为5、35、50 mg/m3[1]。

某电厂200 MW锅炉机组于2014年进行了SCR脱硝改造,使锅炉氮氧化物排放质量浓度小于100 mg/m3。为实现新的环保排放要求,该电厂拟对机组实行超低排放改造,本文对实施过程中的工程问题进行了研究。

1 某电厂SCR系统现状

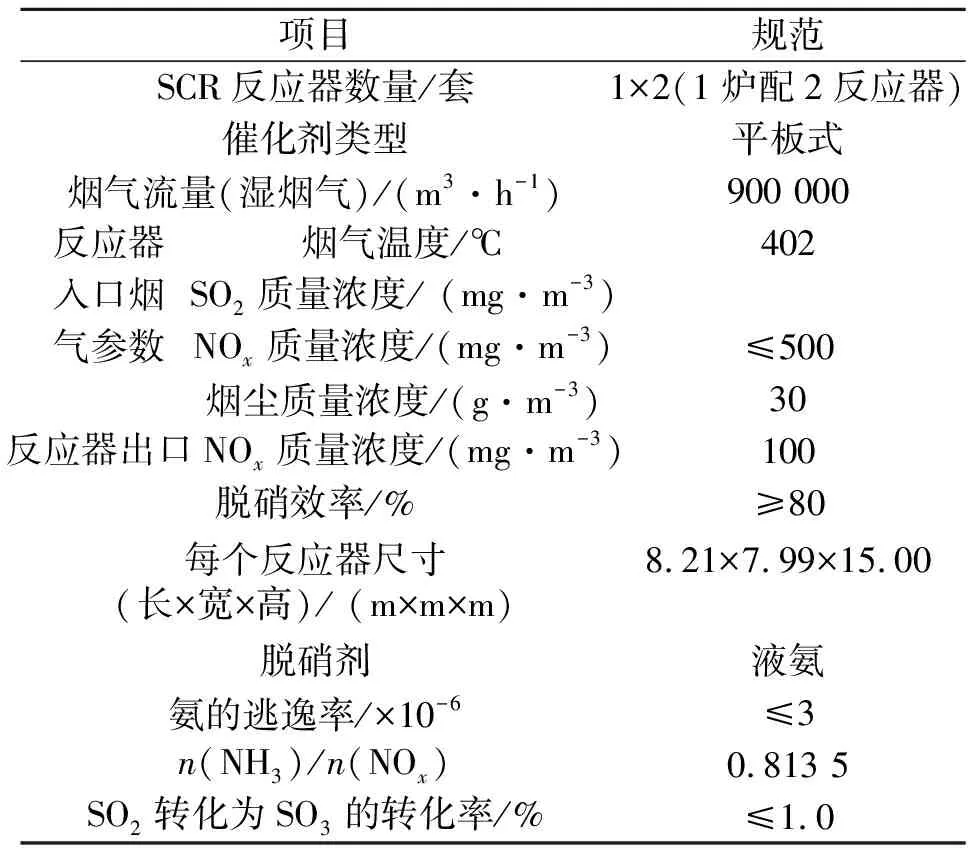

某电厂200 MW锅炉脱硝工艺采用低氮燃烧+选择性催化还原脱硝(SCR)工艺,采用高灰型SCR布置方式,即SCR反应器烟气引出在锅炉省煤器出口和空预器之间,布置在空预器的上方,无SCR烟气旁路。每机组锅炉配2台SCR反应器,每台反应器设2层催化剂(平板式),选用液氨作为还原剂。在设计煤种及校核煤种、锅炉最大连续出力工况、处理100%烟气量、布置2层催化剂条件下脱硝效率不小于80%,排放质量浓度≤100 mg/m3。机组设计连续操作温度为320~420 ℃,在该温度区间内,脱硝效率不低于80%。SCR设计参数见表1。

表1 SCR设计参数

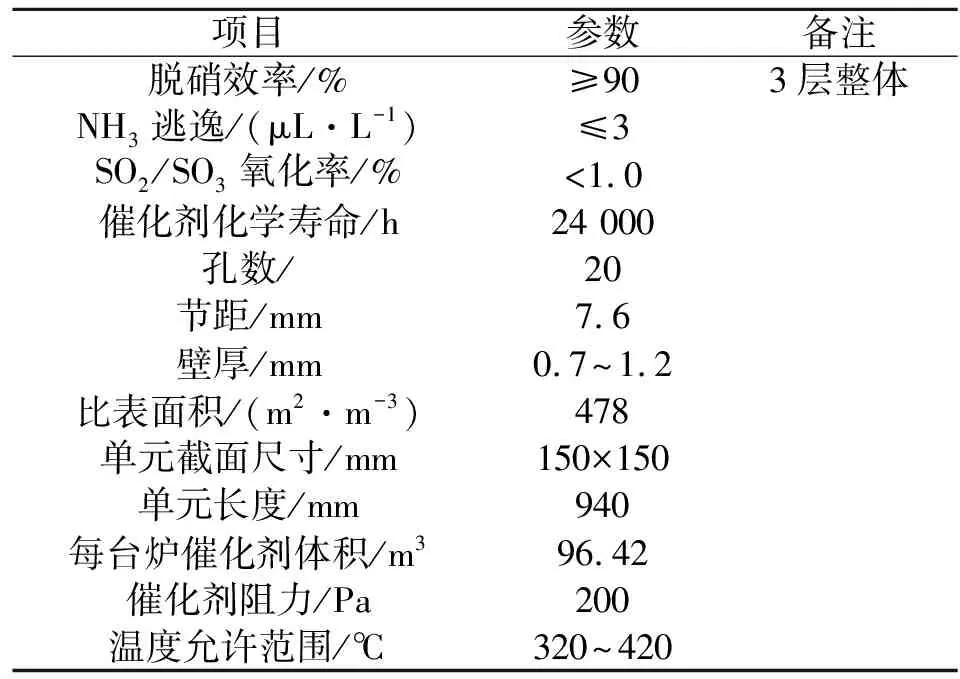

安装2层平板式催化剂(V2O5-MoO2/WO3-TiO2),共布置128个催化剂模块,节距>7 mm,催化剂初装体积量278 m3。机组催化剂设计参数详见表2。

表2 催化剂设计参数

现有氨区系统为2台锅炉公用,按照1#炉BMCR工况氨耗量128 kg/h,2#炉138 kg/h设计。氨区设计规模为: 储存能力,60.0 m3液氨;供气规模,液氨平均蒸发量254.8 kg/h,最大蒸发量267.6 kg/h,设置2套液氨蒸发器,每套按照2台锅炉BMCR工况下100%还原剂容量设计,1用1备。用于稀释气氨的稀释风机选型参数为:Q=3 440 m3/h(湿),P=5 500 Pa,N=11 kW。

现有SCR反应器设计为“2+1”催化剂层配置,已安装2层催化剂,脱硝系统催化剂为板式催化剂,于2014年6月投入使用。现有脱硝系统出口NOx质量浓度仍可长期连续稳定地保持在100 mg/m3以内。SCR下游管式空预器有局部堵灰情况。

2 超低排放改造需考虑的因素

通常情况下,SCR脱硝系统超低排放改造需要考虑以下因素[2-4]:

(1)低氮燃烧技术(LNB)是从NOx产生阶段开始进行燃烧控制,可以从源头就大大抑制和减少锅炉燃烧过程中NOx的产生,燃烧控制能减少20%~50%的NOx生成,不占地、费用较低,且大大降低了后续污染物控制设施的投资规模和运行费用。因此老锅炉的脱硝改造应该优先考虑锅炉的低氮燃烧改造。

(2)将NOx排放质量浓度控制到50 mg/m3以内后,日常运行中脱硝系统出口NOx质量浓度波动可能为20~50 mg/m3,这就意味着脱硝效率通常由目前的80%提高到90%~94%,SCR反应器在高效率下运行时,不仅需要增加催化剂用量,同时对脱硝系统入口NH3与NOx混合均匀性要求明显提高,以避免NOx排放超标和防止过量喷氨。

(3)增加催化剂用量,会造成催化剂的整体SO2氧化率提高,脱硝系统出口SO3质量浓度增大,加剧空气预热器硫酸氢铵堵塞的风险。

(4)为达到出口排放稳定达标的要求,优化控制策略,在脱硝出口NOx测量滞后性很大的情况下,仍能够对脱硝出口NOx进行有效控制。能够在保证控制系统投入自动的前提下,减小NOx波动。稳态工况要求控制波动范围不超过±5 mg,动态工况波动幅度不超过±10 mg。

(5)超低排放改造后,由于喷氨量的增加,再加上原有喷氨格栅喷氨的均匀性不能满足要求,可能导致SCR反应器出口 NOx浓度分布均匀性较差,出口 NOx浓度沿宽度和深度方向有较大变化,进而有可能出现SCR 出口NOx平均值与烟囱排烟NOx偏差较大的情况,需要对出口CEMS进行改造。

3 改造方案及效果

锅炉在进行SCR脱硝改造时同步进行了低氮燃烧改造,将NOx排放值由原来的900 mg/m3降至500 mg/m3再进行SCR脱硝,低氮燃烧改造达到设计值,控制方面已对PID进行了优化,在控制策略方面,对脱硝与锅炉负荷,低氮燃烧以及脱硫除尘进行了协同控制。故而此次超低排放仅需要考虑加装催化剂,对喷氨系统进行优化及对出口CEMS进行改造。

3.1 现有喷氨系统优化

为适应超低排放精确控制要求,现有氨喷射及混合设施需进行优化。拟以出口NOx浓度分布不均匀度指标来调节喷氨格栅支管的调节阀开度,提升氨混合的均匀性,并使之与烟气中氮氧化物浓度分布相匹配。

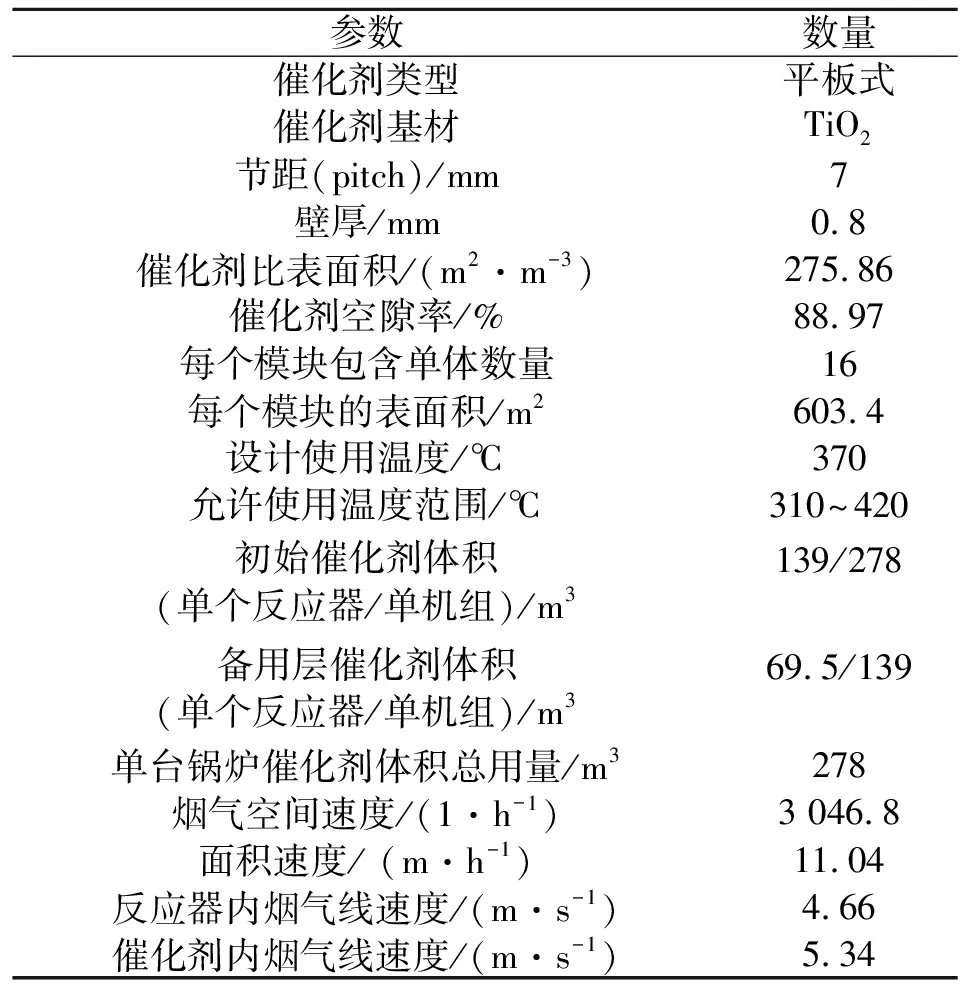

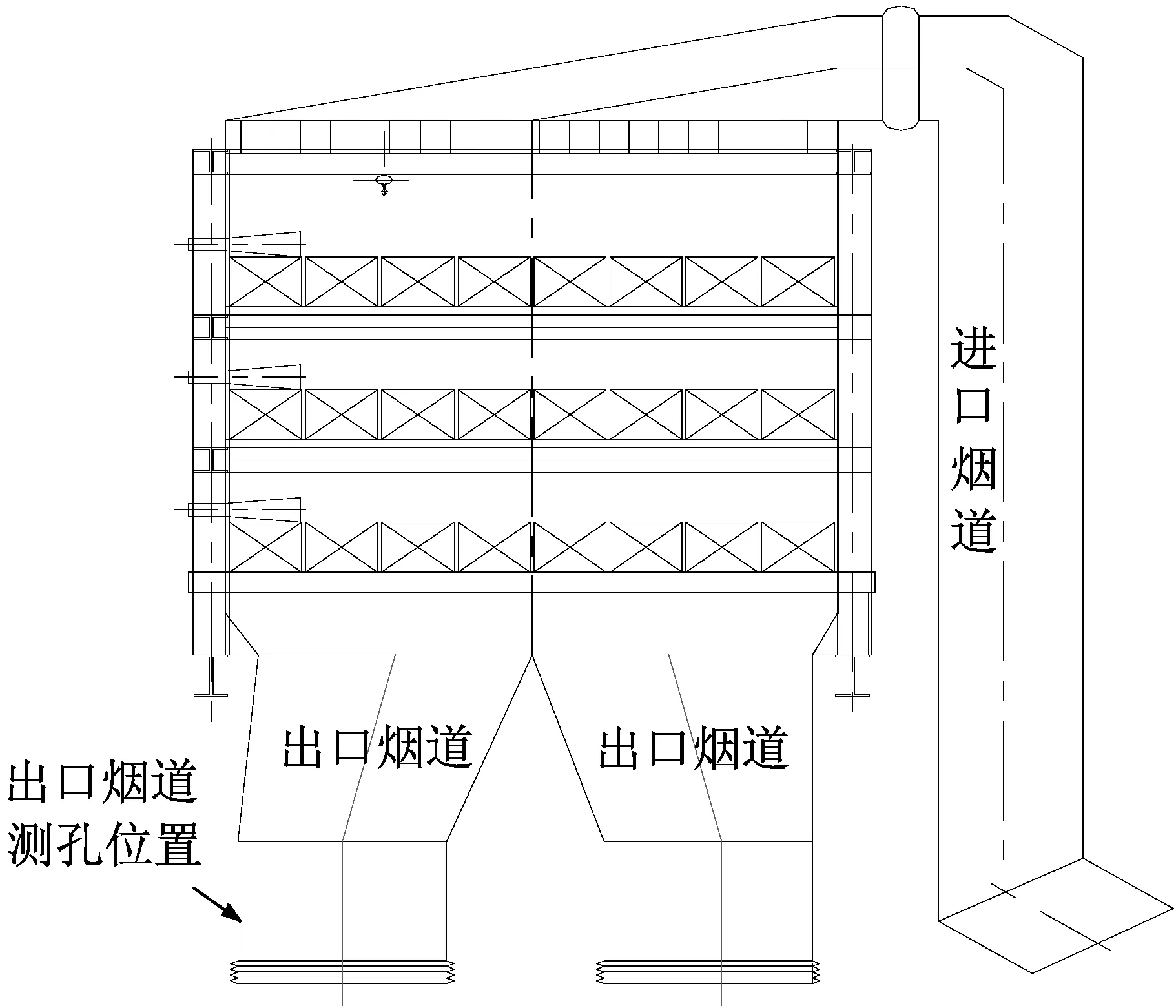

SCR脱硝系统的反应器布置在锅炉省煤器出口和空预器入口之间,无SCR烟气旁路。每台机组锅炉配2台SCR反应器(SCR反应器A/B)。本试验对A、B反应器单独进行测试。在试验过程中为了保证试验数据的一致性,不可随意更换燃煤,不可随意投切焦炉或高炉煤气。试验预备工作完成后,按图1所示流程进行试验。

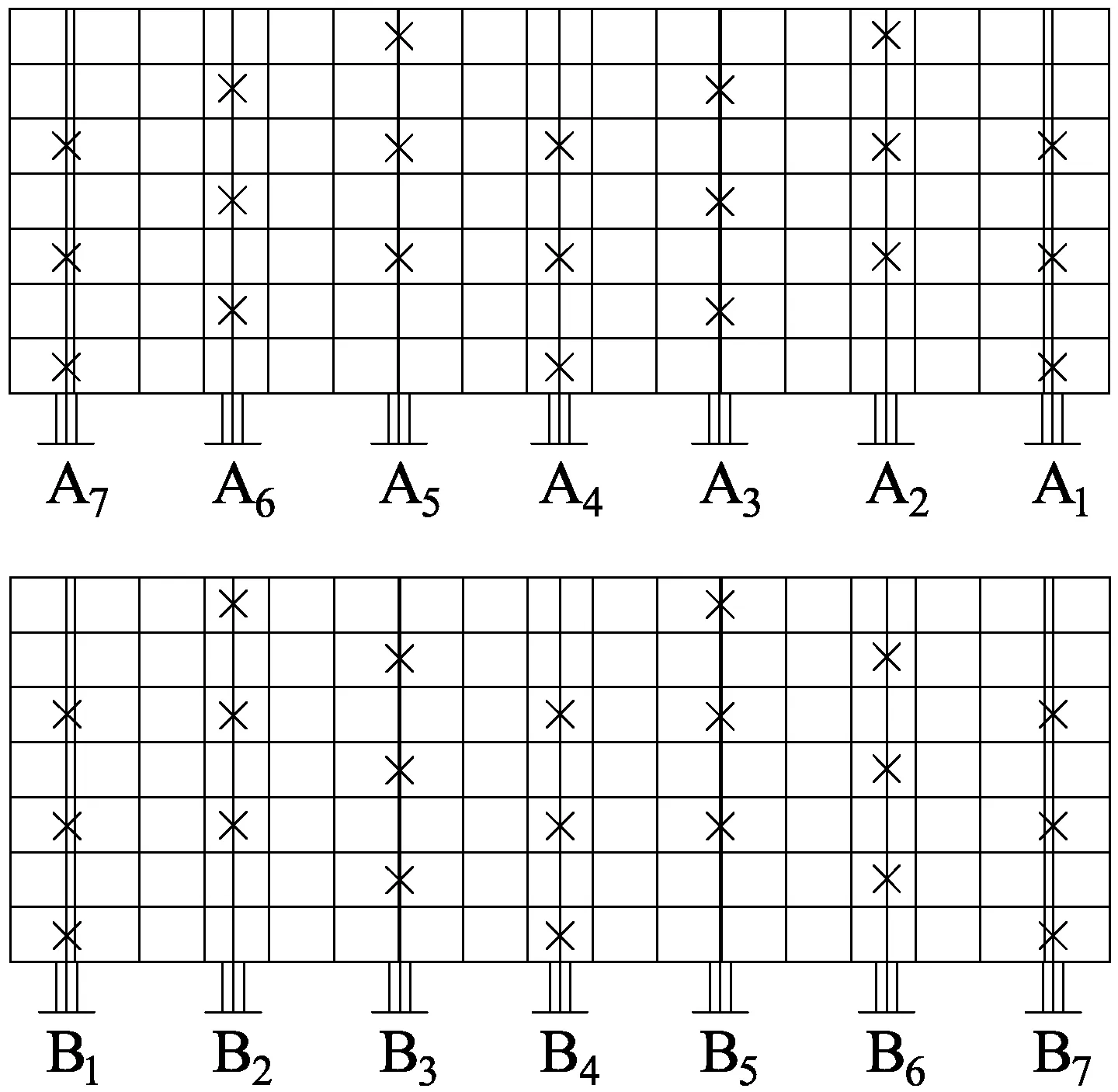

试验的测试位置位于SCR反应器出口、空预器入口的后墙侧烟道,如图2所示。利用出口烟道上预留的人工测孔进行采样,测孔编号从靠近锅炉中心线两侧开始对称向两侧编号。每台反应器各7个测孔[5],采样点规划按照网格法,各测孔浓度值取该测孔采样点的平均值。测孔编号及采样点如图3所示。

图1 试验流程

图2 喷氨系统优化试验测点位置示意

图3 测孔及采样点位置示意

试验调整的位置位于SCR反应器进口喷氨格栅上的手动节流调节阀,节流阀开度0°~90°。A侧喷氨格栅共12个节流阀,从固定端至扩建端依次编号。B侧喷氨格栅共12个节流阀,从固定端至扩建端依次编号。

SCR装置出口NOx场分布的不均匀度[6]Vk由下列公式定义:

A、B侧反应器出口初始NOx分布场的不均匀度分别为28.64%和102.28%,均未达到设计值20%,根据对应区域数据调整支管调节阀开度,最终A、B侧反应器出口NOx分布场的不均匀度分别降至7.84%和13.82%,达到设计要求。

3.2 现有脱硝出口CEMS改造

遵照《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范》(HJ 75—2017)要求,CEMS拟安装点位需满足前直管段长度不小于烟道当量直径的4倍,后直管长度不小于烟道当量直径的2倍,当不满足此要求时应保证前直管段大于后直管段。该工程脱硝出口CEMS安装位置因条件限制不能满足《固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范》(HJ 75—2017)要求,烟气取样一般不具备代表性。因而需采用一套CEMS系统多探头方式取样更具备取样代表性,能有效地克服烟道中烟气流场不均的情况,脱硝出口CEMS采用多点方式取样。脱硝出口CEMS小间利旧。

采用多点式取样,确保NOx分析仪量程、精度满足超低排放要求。对脱硝系统出口CEMS进行改造,将原系统单探头采样方式改造为三探头取样方式,即每套CEMS系统均在平台测点处安装3个采样探头,分别通过采样伴热管线送至预处理系统机柜内,且进行独立伴热、除水、除尘等设计,进行以上处理后将3路采样气体均匀混合后再进行总混合,送至分析仪进行分析测量,以保证烟气在线分析的代表性和准确性,符合脱硝CEMS环保要求。

3.3 工艺各部分说明

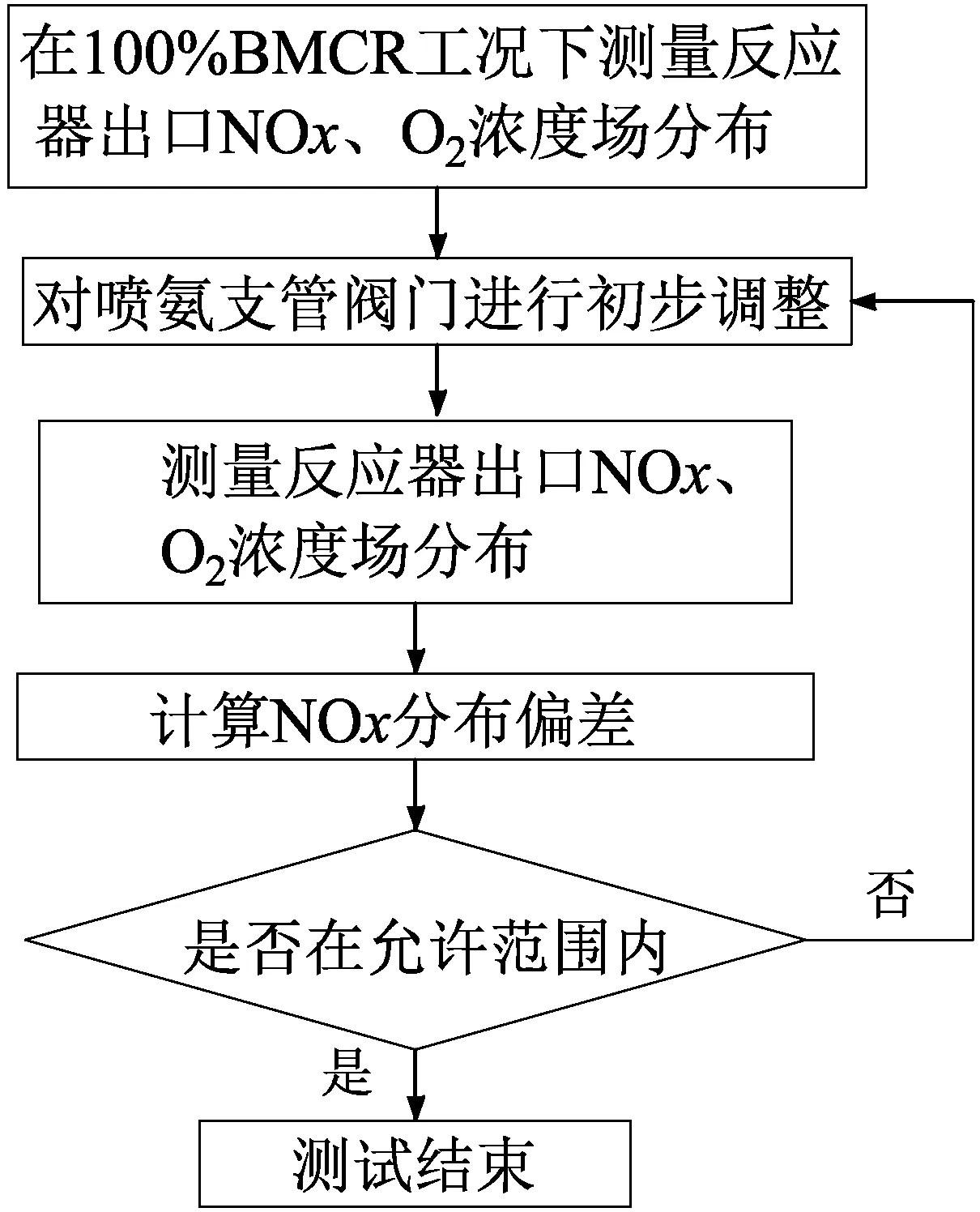

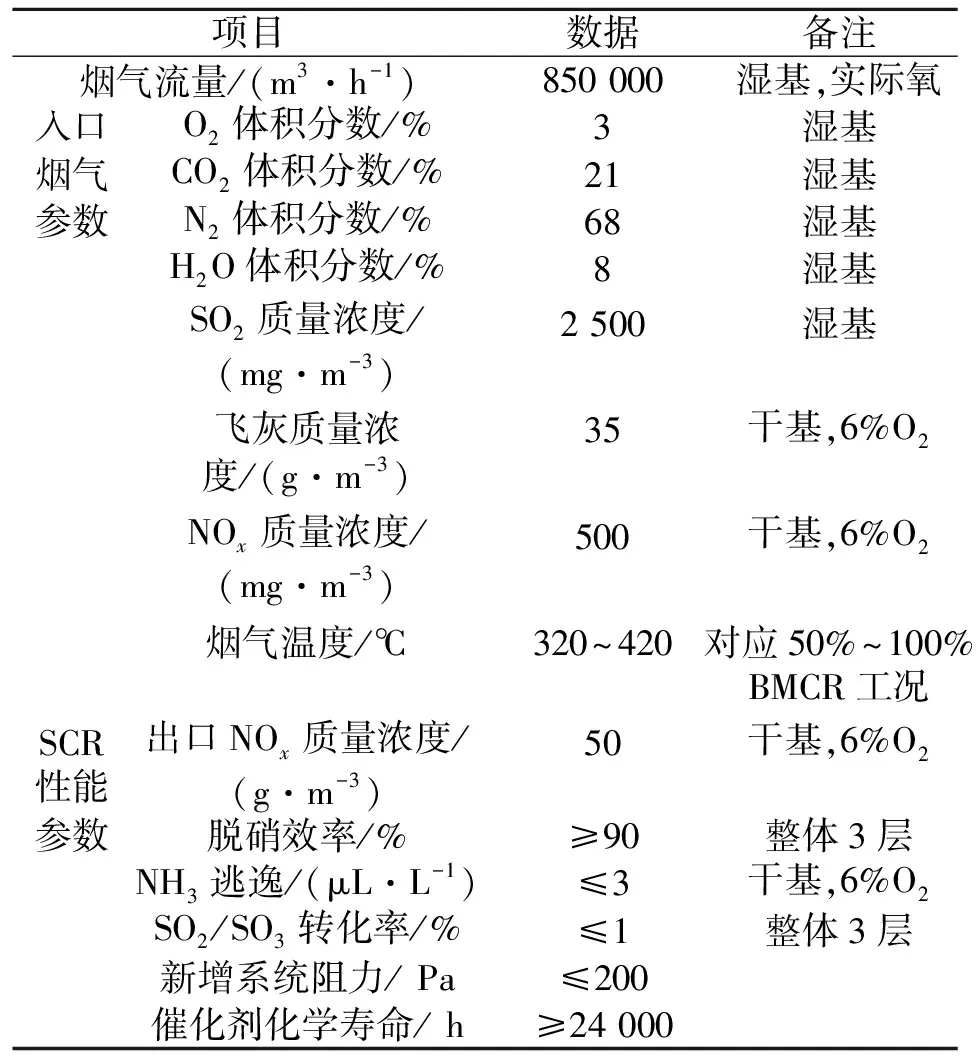

为经济有效地实现本工程200 MW机组NOx超低排放,采用利旧原有两层催化剂并增加备用层催化剂的方案,脱硝装置整体性能可满足SCR出口NOx质量浓度稳定控制在50 mg/m3以下,新旧共3层催化剂化学的整体化学寿命约24 000 h。脱硝改造工程的基础设计参数和性能要求见表3。

表3 催化剂设计烟气参数与性能要求(BMCR工况)

3.3.1 新装催化剂选型与设计

催化剂的选型和设计受烟气温度、脱硝效率、飞灰特性及烟气参数等因素的影响,需要综合考虑。本工程SCR装置现役催化剂型式为平板型,节距7 mm,壁厚0.8 mm,每层布置32个模块(深和宽为4 mm×8 mm),投产近3年来,运行状况良好。按照性能衰减曲线 ,目前催化剂活性K/K0约为0.8。

结合本工程以上实际运行状况,新增备用层催化剂体积为96.42 m3。改造后共投运3层催化剂,单台炉系统阻力增加约200 Pa。新加装催化设计参数见表4。

表4 新装备用层换催化剂技术参数

3.3.2 配套设备核算及改造

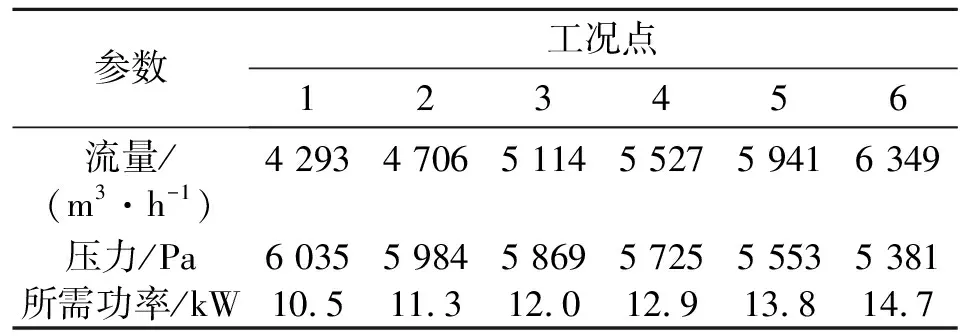

根据本次设计烟气参数的调整和脱硝效率的调整,核算原有脱硝稀释风机风量、压头是否满足本次脱硝提效的要求。此外对氨区的液氨蒸发器蒸发能力进行核算。确保液氨蒸发器能力满足2台炉的氨供应的要求。加装备用层催化剂后,需相应安装备用层催化剂声波吹灰器。

(1)稀释风机核算。SCR区设2台稀释风机(1用1备),额定所需稀释风流量为3 440 m3/h,压头为5 500 Pa,原有稀释风机风量裕量为36.8%,压力裕量为8.8%,详见表5。超低排放改造后,额定所需稀释风流量为3 922 m3/h,压头为5 500 Pa。改造后,稀释风机风量裕量满足要求,无需扩容。

表5 9-26 No5A性能参数表(标态下)

(2)液氨蒸发能力核算。现有氨区系统按照每台炉BMCR负荷氨耗量128 kg/h设计。氨区设计规模为:储存能力,60.0 m3液氨;供气规模,液氨平均蒸发量254.8 kg/h,最大蒸发量267.6 kg/h,设置2套液氨蒸发器,每套按照2台锅炉BMCR工况下100%还原剂容量设计,1用1备。NOx超低改造后,脱硝效率达到90%,每台炉最大氨耗量增至156.7 kg/h。可采用提升水浴温度的方式,提升现有液氨蒸发器的蒸发能力满足新的效率下氨耗量增加的要求,无需对原有液氨蒸发器结构进行调整或是改为一对一无备用方式运行。采用提升水浴温度的方式,提升现有液氨蒸发器的蒸发能力的方式是目前电厂对现有液氨蒸发器蒸发能力提升的最简便有效的方式,本次改造建议采用此种方式即可。

(3)新增声波吹灰器。采用与前两层声波吹灰器相同的布置形式,备用层催化剂每层新增3台声波吹灰器,共计新增声波吹灰器6台。

(4)电气及控制部分。本次脱硝改造氨区设备未作调整,SCR区用电设备新增6台声波吹灰器,无新增电动机设备。声波吹灰器由现有热控电源箱的备用回路和热控电源箱改造新增开关供电。经核算热控电源箱总开关容量满足新增声波吹灰器后容量要求,无需更换。

因无新增其它设备,脱硝氨区及SCR区MCC段无需改造。此外无新增照明及检修等设施。防雷接地及电缆敷设也无变化。

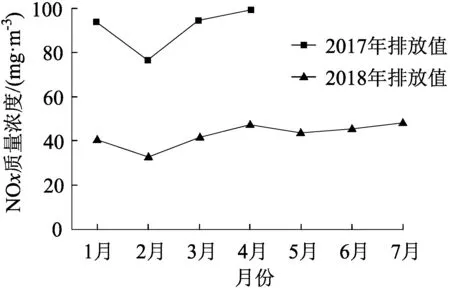

3.4 超低排放改造前后效果

超低排放改造前后同期排放值对比图如图4 所示。

图4 超低排放改造前后同期排放值对比

4 结语

针对某电厂200 MW锅炉机组脱硝系统超低排放改造工程中各项影响因素进行了全面分析研究,提出了改造措施,排放数据对比表明,各项措施切实有效,保证了超低排放的要求。

催化剂入口处氮氧化物分布与氨分布不匹配是影响脱硝效率的重要因素,这两者的浓度分布又随锅炉负荷、催化剂堵灰情况及喷氨格栅支管及喷口堵灰情况的变化而变化,电厂应定期进行喷氨热态调整优化,以保证机组运行的安全性与经济性。