不同形态棉纤维对舒弹丝混纺纱质量的影响

梁巧敏 吉宜军 苏旭中 崔益怀

(1.江南大学,江苏无锡,214122;2.南通双弘纺织有限公司,江苏南通,226661)

舒弹丝是一种生物基弹性短纤维,由1,3⁃丙二醇(PDO)和对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT)两种主要原料,结合生物科技和纤维技术制成。根据以往研究发现,舒弹丝与其他纤维混纺可以提高织物的性能[1]。刘雷明等[2]选用竹浆纤维与舒弹丝混纺,所制得的织物尺寸稳定性提高的同时也提高了弹性与舒适性;肖建波等[3]通过精梳毛纺工艺与棉纺工艺相结合纺制功能性莫代尔/羊绒/舒弹丝混纺纱,其织物在保持羊绒纤维原有特性的基础上,改善了弹性和抗起球性。徐旭凡等[4]以丝光羊毛、舒弹丝、锦纶为原料进行混纺加工,通过纤维间性能的优势互补,织物具有手感柔软、光泽柔和、延伸性优异、抗起毛起球及护理简单的特点。

舒弹丝与棉混纺赋予面料独特的优势,使面料既保持原有舒适性、吸湿性,又具有一定的弹性和良好的拉伸回复性,是近年来人们所追求的高品质面料。但在棉舒弹丝混纺纱的生产过程中发现,棉纤维与舒弹丝的均匀混和影响着纱线质量。本研究通过选用同种棉纤维的不同形态(梳棉生条、梳棉棉网、精梳棉条)与舒弹丝进行混和,采用相同生产工艺纺纱,最后分析对比成纱质量,系统研究棉纤维与舒弹丝混和对成纱质量的影响规律,为棉舒弹丝混纺纱的开发提供参考。

1 原料的选用

舒弹丝主要性能指标:细度2.0 dtex,长度38 mm,回潮率0.56%,断裂强度2.55 cN/dtex。棉纤维主要性能指标:平均长度28.69 mm,马克隆值4.73,成熟度0.87,回潮率8.24%,断裂强度2.81 cN/dtex。

2 纺纱工艺设计与流程

2.1 棉纤维不同形态下的混和设计

棉纤维与化纤混纺的混和方式一般是在清棉工序采用棉包按比例混和或在并条工序采用棉条按比例混和[5]。由于舒弹丝外观呈圈圈纱状,纤维卷曲率达80%,纤维间易凝聚成团形成棉结,不易单独梳理成条,需在舒弹丝中混入棉纤维,以便于后续纺纱加工[6]。

采用棉纤维与舒弹丝制备3种线密度均为14.7 tex、混纺比均为60/40的混纺纱线。因棉纤维与舒弹丝的含杂率、短绒率不一致,所适用的生产工艺不一致。经综合考虑,采用经过梳棉处理的棉纤维与舒弹丝混和,在工艺设计上可以兼顾两者的特点,有利于成纱质量的提高。同时经过梳理的棉纤维,纤维的平均长度增加,短绒减少,伸直度提高,大部分的棉结杂质被去除,纤维的品质较高,可以加强后续的混和与梳理效果。

方案1:采用10%棉纤维梳棉生条与40%舒弹丝混和,由于梳棉生条的大部分杂质被去除,纤维基本平行伸直,可以按照化纤混纺纱工艺设计后续加工。

方案2:采用10%棉纤维梳棉棉网与40%舒弹丝混和,梳棉棉网的网状结构可以与舒弹丝有更多的接触点,对纤维的控制力加大,使后续纺纱进程更加顺利,提高成纱质量。

方案3:采用10%棉纤维精梳条与40%舒弹丝混和,棉纤维经过精梳工序后,纤维进一步伸直,短绒率、含杂率进一步降低。

舒弹丝与一定比例的不同形态下的棉纤维在开清棉工序混和后,经梳棉工序形成生条,再与棉纤维精梳棉条经过并条混和,使最终的混纺比例达到设定值。

2.2 工艺流程

精梳棉纤维:FA002型圆盘式抓棉机→A035型混开棉机→A036型开棉机→FA201B型梳棉机→FA311型并条机→E32型条并卷联合机→FA388型精梳机。

舒弹丝+棉纤维梳棉生条或梳棉棉网或精梳棉条:FA002型圆盘式抓棉机→A035型混开棉机→A036型开棉机→FA201B型梳棉机。

棉舒弹丝混纺条+精梳棉条:FA1310型并条机→F458型粗纱机→EJM128K型细纱机→Autoconer X5型络筒机。

3 各工序关键技术

3.1 舒弹丝的预处理

因舒弹丝回潮率低,纺纱过程中容易产生静电而缠绕胶辊,从而导致成纱困难,降低成纱质量,所以需要对舒弹丝进行纺前预处理。具体处理步骤:将舒弹丝均匀平铺于地面,厚度控制在10 cm以下,每80 kg舒弹丝添加4000 mL水和320 mL抗静电剂的混合溶液,利用喷雾器对其进行喷洒处理。为确保喷洒均匀性,需人工翻拌原料4次,随后静置密闭室内平衡回潮24 h待用。

3.2 开清棉工序

依据舒弹丝含杂少、蓬松、易产生棉结的性能特点,A035型混开棉机打手速度设定为710 r/min。为避免舒弹丝扭结,抓棉机打手的抓棉量应偏小控制,抓棉次数应增加,抓棉机打手伸出距离为2 mm;为对纤维进行有效开松除杂,同时减少纤维损伤,开棉机打手选用梳针打手,以减少对纤维的打击力度。由于舒弹丝的杂质少,A035型混开棉机应加大尘棒与尘棒入口处的隔距,具体设定为5 mm;舒弹丝纤维在开松过程中易产生落棉,需要调整尘棒间隔距,以减少落棉,因此A036型开棉机尘棒与尘棒间隔距自入口至出口逐步减少,使出口的落棉减少,具体设定为10 mm、10 mm、6 mm;随着纤维的逐步开松,纤维的体积增大,A036型开棉机的打手与尘棒间的隔距应从入口到出口逐渐放大,具体设定为17 mm、21 mm。

3.3 梳棉工序

梳棉工序目的是使纤维进一步伸直并分离成单纤维状态。由于舒弹丝呈螺旋状弹簧式,纤维间容易相互纠缠形成棉结,应加大刺辊与锡林的速度,以提高梳棉机的分梳能力,具体设定为刺辊速度800 r/min,锡林速度330 r/min;同时应适当减少棉卷喂给量,降低生条定量与出条速度,具体设定为生条干定量20.85 g/5 m,出条速度72 m/min。在实际生产过程中,舒弹丝容易充塞盖板,需选用弹性针布,并且定期清理[7]。为适应舒弹丝蓬松的特点,需适当加宽活动盖板与锡林间的隔距,具体设定为0.25 mm、0.23 mm、0.20 mm、0.20 mm、0.23 mm。为避免舒弹丝反复揉搓形成棉结,提高梳棉机的一次性纤维转移率,需要缩小刺辊与锡林、锡林与道夫间的隔距,便于纤维转移,因此刺辊与锡林、锡林与道夫隔距设置为0.18 mm、0.13 mm。

3.4 并条工序

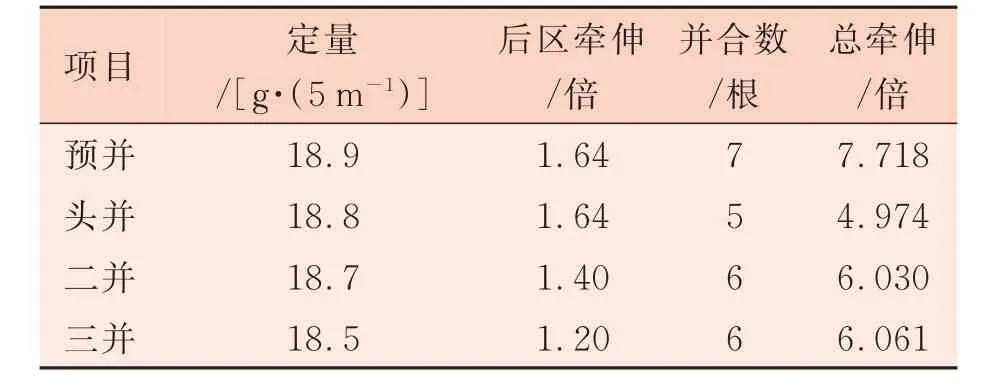

3种不同形态下的棉纤维与舒弹丝混和后经过梳棉工序已分别形成舒弹丝棉混纺条,后续采用相同并条工艺进行加工。因舒弹丝抱合力小且有卷曲,为使棉纤维与舒弹丝进一步充分混和并伸直,经考虑决定增加一道预并工序。精梳棉条与经预并后的舒弹丝棉混纺条按混纺比例投料,选用三道并合。由于舒弹丝具有弹性,牵伸倍数应该偏小控制,以减少回弹性;合理配置前后区牵伸倍数,以降低条干不匀及减少棉结产生[8]。并条主要工艺参数见表1。其中,出条速度均为260 m/min。

表1 并条主要工艺参数

3.5 粗纱工序

赛络纺是采用平行的形式将两根粗纱喂入,并进行牵伸纺纱,因此粗纱定量应偏小,粗纱干定量为3.61 g/10 m。舒弹丝具有良好的弹性,且较蓬松,为对纤维进行有效的控制以及改善粗纱条干,主牵伸区要加强对纤维的控制,所以钳口隔距应偏小掌握,钳口隔距设定为6.5 mm,同时适当设置后区牵伸倍数。当粗纱捻度较低时,舒弹丝会回弹而发生相对移动,进而影响成纱的条干质量指标;当捻度过高则会使细纱出“硬头”,应在合理范围内增大粗纱捻度以增大纤维间的抱合力,综合考虑,粗纱捻系数设定为93。在纺纱过程中,粗纱易与锭翼内壁产生摩擦,从而影响加捻效率以及增加捻度不匀,应保持纺纱通道的光滑性[9]。粗纱主要工艺参数:罗拉隔距12 mm×28 mm×35 mm,总牵伸10.26倍,后区牵伸1.25倍,胶辊加压120 N×200 N×150 N×150 N,锭翼速度980 r/min。

3.6 细纱工序

赛络纺可以提高成纱强力,改善条干,降低毛羽。根据舒弹丝的特点,细纱工序采用“重加压,小隔距,低车速,大捻度”的工艺原则。因所选用舒弹丝细度偏粗,且伸长较棉纤维大,加捻时容易向纱线外侧转移,待外加张力去除后,舒弹丝会因弹性回复而形成毛羽。因此需要设置合适的牵伸倍数,降低舒弹丝的回弹力,以达到条干均匀,提高成纱强力的目的。另外选用的钢丝圈重量偏重配置,钢丝圈型号为LRT 6/0#,以增大纺纱段纱线张力,减少纤维回缩。生产时选用软胶辊对纤维进行握持,加强牵伸区内浮游纤维运动的控制,以稳定纱线条干[10]。细纱主要工艺参数:总牵伸51.7倍,后区牵伸1.21倍,捻系数362,罗拉隔距18 mm×35 mm,胶 辊 加 压160 N×100 N×140 N,钳口隔距3.0 mm,锭速13500 r/min。

4 成品质量指标分析

根据不同形态下棉纤维与舒弹丝的混和方案,制成的棉/舒弹丝60/4014.7 tex纱线(筒纱)的质量指标对比见表2。

表2 棉/舒弹丝60/4014.7 tex纱线质量指标

方案1与方案2对比,方案1混纺纱的断裂强力较高,但纱线的粗细节、棉结数量较多,条干C V与毛羽H值相差不大。经分析认为,方案1的梳棉生条与舒弹丝的混和均匀性比方案2的梳棉棉网与舒弹丝混和均匀性低,造成棉纤维对舒弹丝的控制力不够,在梳棉工序及预并条工序,舒弹丝因弹性回复力回缩,降低了生条及半熟条的质量,从而增加纱线的粗细节或者棉结数量;但由于生条中棉纤维间的抱合力较棉网大,因此成纱后的断裂强力较高。

方案2与方案3对比,方案3混纺纱的断裂强力明显降低,条干C V较大,粗细节、棉结数量,毛羽H值明显增大。原因在于方案3的精梳棉条中纤维呈现单纤维分离状态,纤维平行伸直,与舒弹丝的摩擦力明显减少,混纺时舒弹丝受到的控制减弱,更加容易回弹,导致条干恶化;同时在纱线拉伸断裂时容易出现纤维间滑脱,造成纱线断裂强力下降。

方案1与方案3对比,方案1混纺纱的断裂强力明显偏大,条干C V偏小,粗细节、棉结数量及毛羽偏少。因为方案1的梳棉生条与方案3精梳棉条相比,梳棉生条中棉纤维的弯钩数量多,对舒弹丝的控制力偏大,使舒弹丝在纺纱过程中不易移动,减少回缩,进而降低条干不匀。综合来看,选用梳棉棉网与舒弹丝进行混和,再选用棉纤维精梳条并合的纺纱方案纺制棉/舒弹丝60/4014.7 tex纱线质量较优。

5 结束语

纺制棉舒弹丝混纺纱,需要依据舒弹丝性能设定合适的纺纱工艺流程,以保证最终纱线的质量满足用纱需求。舒弹丝具有弹性,纤维卷曲、蓬松,纯纺时难以单独成网,为使得纤维纺纱顺利进行,需在开清棉工序加入一定比例的棉纤维。混和时,棉纤维的形态影响舒弹丝与棉纤维的混和效果,进而影响纱线的质量,结果表明:棉纤维与舒弹丝混和方案优先顺序为梳棉棉网>梳棉生条>精梳棉条。结合棉纤维形态与舒弹丝混和对纱线成纱质量的影响规律,开发舒弹丝混纺纱需要考虑加强混纺纱中对舒弹丝纤维的控制,使舒弹丝的回弹减弱,最终提高纱线品质。