海藻纤维纺纱油剂选配及成纱性能研究

黄春悦 邢明杰 张玉清

(青岛大学,山东青岛,266071)

随着能源的消耗,污染的加剧,不可再生资源变得日趋紧张[1]。海藻纤维是利用海洋中丰富的藻类经过提炼及深加工技术制得的再生生物质纤维[2]。海藻纤维吸湿性好,具有良好的生物相容性、抗菌、防紫外线、防静电等性能,被广泛用于医疗卫生等领域。由于海藻纤维生产成本高、纤维的强力不高、湿态伸长较大、纤维表面光滑,动静摩擦因数小,使得纤维间抱合力小,在纺纱加工过程中成网成条的均匀度较差,不利于后续加工生产。因此,海藻纤维常通过非织造加工技术应用于医疗卫生领域,且国内关于海藻纤维纯纺纱技术的研究及相关产品开发尚处于探索阶段[3]。目前,市面上海藻纤维专用纺纱油剂较少,通过查阅相关资料及试验发现,适当的喷洒油剂可以提高海藻纤维的抱合力,减少纺纱过程中纤维与机器摩擦产生的静电,利于成网及后序的加工生产。本研究探讨了海藻纤维纯纺工艺中的关键技术、油剂对海藻纤维防静电性能及纺纱生产的影响,并测试分析了海藻纤维纱的成纱性能,为后续海藻纤维产品开发提供一定的理论依据。

1 试验部分

1.1 原料选用

本研究采用青岛海赛尔新材料科技有限公司提供的海藻纤维,对海藻纤维特性进行测试。具体测试结果:纤维长度38 mm,细度1.5 dtex,断裂强度2.1 cN/dtex,断裂伸长率15.1%,回潮率21%,质量比电阻3.28×108Ω·g/cm2,动摩擦因数0.165,静摩擦因数0.147。从以上测试数据可知,相较于普通粘胶纤维来说,海藻纤维断裂强度适中,断裂伸长率较小,纤维回潮率大,质量比电阻大,纤维动静摩擦因数较小。海藻纤维的截面结构图如图1所示。从图1可以看出,海藻纤维表面光滑,纵向有明显的沟槽,横向截面呈现不规则的锯齿状,皮芯结构[4]。

图1 海藻纤维截面结构图

1.2 海藻纤维纺纱用油剂的复配

化纤油剂是指应用于化纤生产与加工过程中的助剂。它主要调节纤维的摩擦特性,防止或消除静电积累,赋予纤维平滑、柔软等特性,使化纤顺利通过纺丝、拉伸、加弹、纺纱、织造等工序[5]。海藻纤维由于表面光滑,纤维间摩擦抱合力小,使得成网的均匀性及张力较差,不利于后续生产。通过复配油剂来增加纤维间的摩擦抱合力,使海藻纤维成网成条更加均匀,有利于提高成纱质量。目前主要油剂组分分为平滑剂、抗静电剂、乳化剂等,还可根据纤维特性添加抱合剂、消泡剂等。

结合海藻纤维表面光滑、抱合力差、纤维质量比电阻大、摩擦力小的特点选择油剂的组分,选用油剂各组分要参照其亲水亲油平衡值(H L B),各组分H L B相近有利于所配乳液的稳定性。

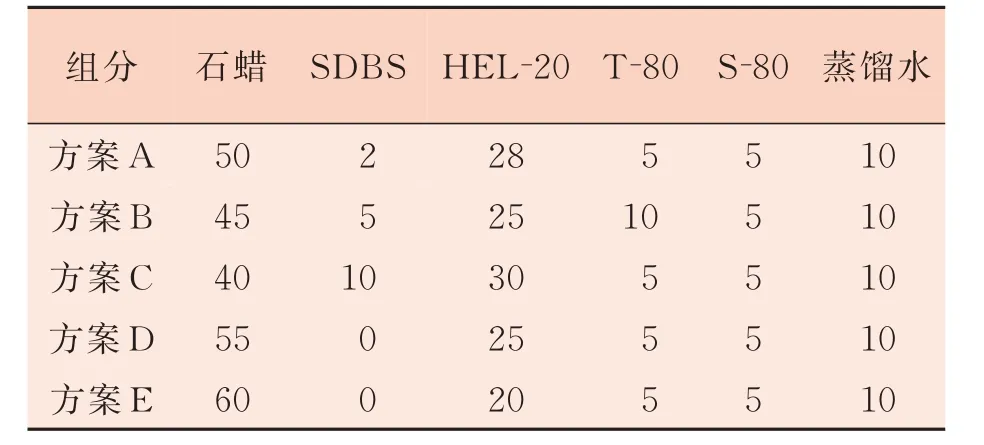

本试验选用液体石蜡作为平滑剂,十二烷基磺酸钠(SDBS)作为抗静电剂,蓖麻油聚氧乙烯醚(HEL⁃20)、T⁃80、S⁃80作为乳化剂,具体复配方案及比例如表1所示。

表1 海藻纤维纺纱油剂复配方案 单位:%

乳液制备方法一般分为水包油法和油包水法两种。化纤油剂制备一般为前者,即先将各组分按照比例均匀混合,再加入蒸馏水。严格按照比例复配各方案油剂,将复配好的5种方案油剂和蒸馏水取海藻纤维干重质量的0.5%,分别均匀喷洒在海藻纤维表面,测试这几种复配方案油剂及蒸馏水对海藻纤维动静摩擦因数、质量比电阻的影响,并对比经5种复配方案油剂和蒸馏水处理后海藻纤维在纺纱各工序中的表现,优选出最适合做海藻纤维纺纱的油剂复配方案。

1.3 纺纱工艺流程

取海藻纤维干重质量的0.5%,将复配好的最优方案的油剂均匀喷洒在纤维表面,密封24 h后进行纺纱。

步骤一:DSBL⁃01型梳理机。将手动开松过的海藻纤维放入DSBL⁃01型清梳联合机中进行梳理。考虑海藻纤维较脆、强力较低的特点,在梳理过程中采取了“充分混和,适中隔距,慢速度,减少打击,早落防碎,少伤纤维”的工艺原则[6]。为了减小纤维的损伤,要适当降低锡林速度,同时控制刺辊速度不能太小,要提高纤维的转移率,防止纤维过多的搓揉与纠缠。

步骤二:DSDr⁃01型数字式小样并条机。采用两道并条,头并8根并合,总牵伸7.8倍。末并6根并合,总牵伸6.24倍。两道并条按照“倒牵伸,轻定量,中隔距”工艺原则,并且末并的后区牵伸小于头并,利于提高成纱条干水平、降低单纱强力不匀率。

步骤三:FA498⁃12型粗纱机。粗纱工序偏大设计了粗纱捻系数,从而增加了纤维转移到纱条内部的几率,对减少毛羽的产生起到较好的作用。采用较小后区牵伸倍数,使纱条以较为紧密的结构进入主牵伸区,利于保证条干均匀度。主要工艺设计:粗纱定量4.75 g/10 m,罗拉隔距10 mm×29 mm×40 mm,后区牵伸1.19倍,前罗拉速度178 r/min,捻系数90。

步骤四:FA518⁃60型细纱机。主要工艺参数:罗拉隔距18 mm×30 mm,设计线密度18 tex,捻系数360,后区牵伸1.15倍。

1.4 纤维摩擦因数及质量比电阻测试

采用XCF⁃1A型纤维摩擦因数测试仪测试几种复配方案油剂对海藻纤维动静摩擦因数的影响。初始张力0.1 c N,橡胶辊转速30 r/min,每组测试10次,结果取平均值。

采用YG321型纤维比电阻测试仪测试几种复配方案油剂对海藻纤维质量比电阻的影响。每组先将50 g试样在公定回潮率下平衡4 h以上,再将试样平均分为3份,每份15 g。测试电压50 V,测试次数3次,结果取平均值。

1.5 纱线性能测试

以下各项指标均在恒温恒湿环境下进行测试,样品在测试之前放置在温度20℃,相对湿度65%条件下进行调湿24 h以上。

根据GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,采用YG021DL型电子单纱强力机测试单纱强伸性能。测试条件:上下夹头夹距500 mm,预加张力0.5 cN/tex,测试速度500 mm/min。

根据FZ/T 01086—2020《纺织品纱线毛羽测定方法投影计数法》,采用YG171LB型纱线毛羽测试仪测试单纱毛羽。测试速度30 m/min,测试片段长度10 m,测试次数2次。

根据GB/T 3292.1—2008《纺织品 纱条条干不匀试验方法 电容法》,采用USTER条干仪测试纱线条干均匀度。测试速度100 m/min,测试时间2 min,测试长度200 m,测试次数2次。

2 结果与讨论

2.1 油剂对海藻纤维动静摩擦因数的影响

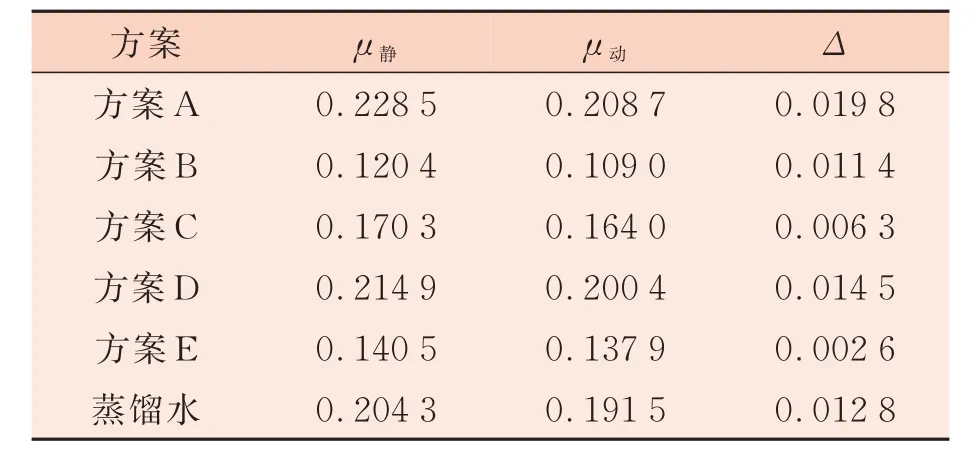

为比较不同油剂对海藻纤维表面性能的影响,通过测试经不同方案油剂处理后海藻纤维动静摩擦因数来反映纤维间抱合力的大小。一般用纤维的动静摩擦因数差值来表示纤维间的抱合力大小,差值越大说明纤维间抱合力越大。表2为经不同复配方案油剂及水处理后海藻纤维的动静摩擦因数及差值。其中μ静表示纤维静摩擦因数,μ动表示纤维动摩擦因数,Δ表示纤维动静摩擦因数的差值。

表2 不同油剂处理后海藻纤维动静摩擦因数测试结果

由表2可知,经过方案A油剂处理过的海藻纤维动静摩擦因数差值最大,说明纤维间的抱合力较好,利于成网成条等后续加工。

2.2 油剂对海藻纤维质量比电阻的影响

为比较经过不同油剂对海藻纤维防静电性能的影响,常通过测试海藻纤维的质量比电阻来体现,一般纤维的质量比电阻越小越容易将产生的静电导出,则说明纤维的防静电性越好。不同油剂处理后纤维质量比电阻的测试结果:方案A为3.25×105Ω·g/cm2,方案B为8.00×105Ω·g/cm2,方案C为3.50×105Ω·g/cm2,方 案D为3.75×105Ω·g/cm2,方案E为9.00×105Ω·g/cm2,加蒸馏水时为4.25×105Ω·g/cm2。由测试结果可知,经过方案A油剂处理后海藻纤维的防静电性能最好,方案E的防静电性能最差。

2.3 油剂对海藻纤维可纺性的验证

表3记录喷洒5种方案油剂及蒸馏水后海藻纤维在纺纱各工序中的表现,具体包括梳理成网、并条过程中绕胶辊情况以及粗纱、细纱过程中断头的次数。其中,对梳理成网顺利程度进行打分,满分为10分,分数越高说明成网过程越顺利[7]。

表3 经不同油剂处理后纤维样品在纺纱各工序中的表现

由表3可知,方案A油剂在纺纱过程中表现最佳,成网过程较顺利,并条绕胶辊次数以及粗纱细纱过程中断头次数较少。方案E油剂在纺纱各工序中表现最差。喷洒油剂后的海藻纤维与未喷洒油剂的进行对比,发现前者纤维间摩擦抱合力增加,纤维成网成条较均匀利于后续生产加工过程。因此,本试验在后续的研究中使用方案A油剂来探索其对海藻纤维纱线性能的影响。

2.4 纱线强伸度指标及分析

海藻纤维单纱断裂强度、断裂伸长率等机械性能对后续织造加工有很大影响。经测试,海藻纤维纱线主要强伸性能指标:单纱强力529.6 cN,断裂强度29.46 c N/tex,断裂伸长率5.38%。

作为针织用纱,纱线在准备和编织的过程中,虽然弯曲和拉伸要经受一定的张力和反复的载荷作用,但针织物在编织过程中不需要经过高张力加工过程,所以对针织用纱的强力要求不是很高。由测试数据可知,海藻纤维单纱断裂强度及断裂伸长率能够满足针织用纱的要求。由于海藻纤维整齐度高,纤维细度细,单纱强力相对适中;同时采用环锭纺能够使得纱线结构更加紧密,有利于提高纱线质量及后续生产加工。

2.5 纱线毛羽指标及分析

经测试,海藻纤维纱线的毛羽指标:1 mm毛羽156.0根/m;2 mm毛羽34.7根/m;3 mm毛羽12.2根/m;4 mm毛羽1.8根/m。

由以上数据可知,海藻纤维单纱毛羽数量符合毛羽越长其数量占比越小的趋势。其中3 mm以下毛羽数量相对较多,原因是海藻纤维强力适中,纤维表面平直光滑,纤维彼此间抱合力小,在纺纱过程中受到摩擦力的作用容易断裂形成短纤伸出纱线表面。另外,3 mm及以上毛羽数量整体来说较少,考虑是海藻纤维长度长,整齐度高,采用环锭纺能使纱线结构更加紧密,且海藻纤维吸湿回潮率较大,能使纱线表面毛羽更易贴合,因此针织过程顺利生产。

2.6 纱线条干均匀度指标及分析

经测试,海藻纤维纱线的条干均匀度指标:条干C V30.16%,细节360个/km,粗节720个/km,棉结525个/km。

结合文献资料关于海藻纤维混纺纱条干的C V值来判断,整体看来海藻纤维纯纺纱的条干均匀度一般。其中,细节、粗节数量较多,考虑是在牵伸过程中,粗纱强力较低易产生断头而频繁接头造成的。另外,棉结数量较多的原因可能是在梳理过程中开松梳理方式较缓和造成的。条干均匀的纱线有利于针织加工和保证织物质量,使线圈结构均匀、布面清晰。可采用海藻纤维与棉纤维等混纺来提高纱线条干均匀度。

3 结论

(1)通过测试得出,海藻纤维表面平直光滑,有沟槽,皮芯结构。单纤断裂强度适中,断裂伸长率较高,吸湿性好,回潮率高。纤维的动静摩擦因数较小,具有良好的抗静电作用。

(2)在海藻纤维表面喷洒5种不同方案的油剂和蒸馏水后,通过观察海藻纤维在纺纱各工序的表现,得到经方案A油剂处理后的海藻纤维在纺纱过程中表现最佳,成网过程较顺利,并条绕胶辊次数以及粗纱细纱过程中断头次数少,故方案A油剂为最优油剂。

(3)由于海藻纤维断裂强力不高,以及实验室相对湿度不够,使得在纺纱过程中容易出现成网不均匀、粗纱细纱过程中断头等现象,使得本研究数据相对较差,但综合来说,海藻纤维纯纺纱能够满足针织用纱的要求。后期可以通过设计适合海藻纤维的梳理机件、继续探索更多海藻纤维纺纱用油剂、设计较大捻系数、提高车间温湿度等来提高海藻纤维可纺性和成纱质量,对海藻纤维纺纱生产可连续化、工业化具有重要研究意义。

(4)由于海藻纤维生产成本较高,纺纱过程中存在一些不利于连续生产的因素,因此目前来说海藻纤维纯纺纱不适于生产日常服装等领域。纯纺纱可结合海藻纤维良好的吸湿性、抗菌及生物相容性,适用于织造手术缝合线、医用敷料及高档针织亲肤面料等。