基于响应面法的煤泥分级调浆浮选强化研究

杨蛟洋

(1.中煤国际工程设计研究总院,北京 100120;2.中煤科工集团北京华宇工程有限公司,北京 100120)

浮选是细粒煤分选的主要手段。随着我国煤炭开采机械化、自动化水平的提升,煤炭入洗原煤中细粒煤比例越来越高,使煤炭浮选面临着诸多新的挑战。其中浮选尾煤中“跑粗”和高灰难选煤泥难以高效回收是较为突出的问题[1-4]。细粒煤浮选中,粗颗粒一般灰分较低,但其容易受到矿浆流态变化、细泥罩盖等因素的影响,造成颗粒从气泡脱附或无法与气泡结合,最终导致“跑粗”[5-7]。高灰细泥会通过罩盖在粗颗粒表面、竞争吸附药剂等方式恶化浮选精煤数质量指标[8-10]。

针对以上问题,国内外学者进行了诸多研究。黄根等[11]通过分级浮选、捕收剂分段加入等手段增强了对粗颗粒的回收效果,但由于高灰细泥的存在,浮选精煤产品受到高灰细泥的污染。Calisaya D.等[12]认为,粗颗粒矿物同细颗粒矿物混合入选时细粒级更易由于机械夹带、细泥罩盖、竞争吸附等缘故优先于粗颗粒上浮,造成捕收剂、起泡剂、絮凝剂等浮选药剂的过度消耗浪费,采用分级浮选可大大降低药剂成本。邢耀文等[13]在恒定能量输入的条件下探索了煤泥不分级入选与能量适配下的煤泥分级入选可燃体回收率差异,发现能量适配条件下煤泥的分级入选工艺对煤泥的回收效果改善明显。马力强等[14]研究发现适宜的调浆转速可有效改善浮选效果,具有普适性。

本文针对常规浮选中存在的“跑粗”和高灰煤泥问题进行了分级调浆浮选试验,分析其浮选强化效果,并通过响应面法优化调浆参数,具有一定现实意义。

1 试验方法

试验煤样采自开滦矿区某炼焦煤选煤厂浮选入料,按照MT/T808—1999取样后,将煤样置于40℃干燥烘箱内持续烘干24h至所取煤样完全干燥,并以0.25mm进行筛分,筛上和筛下的产品各自通过锥堆四分法进行5次重复堆叠得到粗颗粒部分(+0.25mm粒度级)、细颗粒部分(-0.25mm粒度级)。对原煤泥、+0.25mm粒度级、-0.25mm粒度级三部分入料进行常规浮选试验参数探索和分步释放试验,研究最佳浮选药剂制度和煤泥可浮性。研究三种煤泥在调浆转速、调浆时间、调浆浓度三个调浆因素作用下的浮选效果。最后通过响应面法优选调浆参数,并通过试验验证浮选效果。

浮选试验使用0.5L XFDIV实验室单槽浮选机,调浆设备采用ZHX-13台式钻床配合SPD900-P5R5/T4变频器,搅拌轴桨叶与竖直方向夹角为45°,共有3片,相邻两片之间的夹角为120°,桨叶边缘距离叶轮中心的距离为30mm,当叶轮高速旋转时,控制其水平位置保持在距离桶底高度50mm。

2 原煤性质与可浮性

2.1 原煤性质分析

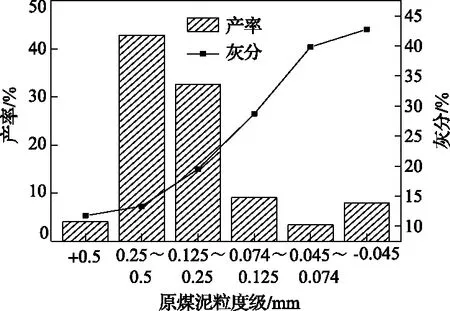

按照国标小筛分实验操作标准,得到原煤不同粒度级的产率与灰分,如图1所示。可知,随粒级减小煤泥灰分呈上升趋势。+0.25mm粒度级累计产率46.87%,整体粒度“偏粗”,灰分13.18%。-0.25mm灰分25.86%,随粒级减小,该部分煤泥的灰分显著增高;-0.045mm粒级含量7.98%,灰分42.76%,说明该煤泥存在一定程度的矸石泥化现象。XRD分析结果(图2)表明,煤泥中含有较多黏土矿物,以高岭土为主,对浮选产生不利影响。

图1 原煤泥粒度级组成

图2 XRD分析结果

2.2 不同粒级煤泥可浮性分析

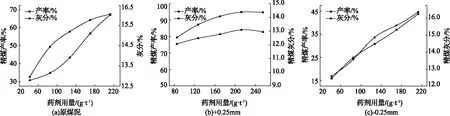

控制浮选条件为:煤浆浓度100g/L,浮选机叶轮转速1800r/min,充气量0.1m3/(m2·min),刮泡时间3min,起泡剂(仲辛醇)用量为16.7g/t,试验结果如图3所示。随着捕收剂用量的增加,原煤泥浮选精煤灰分呈上升趋势,但即使药剂用量已经低至42.5g/t时,原煤泥浮选精煤的灰分为12.79%,超出产品灰分要求的11.50%。当药剂用量为85g/t时,+0.25mm煤泥浮选精煤产率为79.47%,分级后粗粒级的浮选效果改善明显。分级后细粒级的回收情况得到一定程度的改善,但药剂用量最低时精煤灰分仍然高于产品灰分要求。

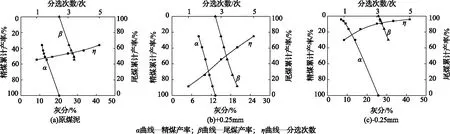

原煤泥、+0.25mm粒级、-0.25mm粒级的分步释放实验结果如图4所示。可知,原煤泥一次浮选难以使灰分降低至产品要求。当灰分要求为11.50%时,至少需要“一次粗选+三次精选”,此时精煤产率仅为39.12%。对于该煤泥而言,有必要采取一定的技术方法提高其回收率。+0.25mm粒度级煤泥一次浮选精煤产率88.31%,灰分12.38%,可浮性极好。可以针对该部分煤泥的浮选特性对其单独浮选回收,保证精煤产品的产率。-0.25mm煤泥的可浮性比较差,一次粗选的精煤产率仅仅只有30.07%。对于该煤泥而言,由于其微细粒(细泥)含量很高,存在较多黏土矿物,可通过二次浮选和调浆处理强化其回收率。

图3 不同粒级泥浮捕收剂用量对浮选效果的影响

图4 分步释放试验曲线

3 浮选优化方案研究

3.1 方案一:原煤泥分级二次浮选工艺

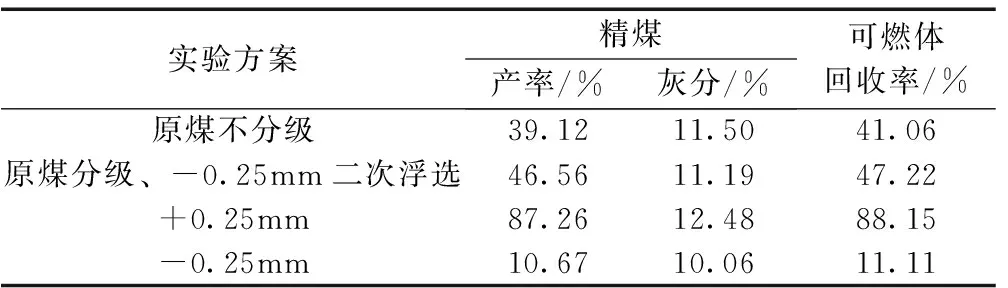

由分步释放试验结果可知,二次浮选后,+0.25mm粒级灰分可降至11.43%,-0.25mm灰分可降至10.59%。考虑到该煤泥的+0.25mm粒级部分含量较高且灰分较低,-0.25mm粒级中高灰细泥的含量较高,在保证浮选精煤产率的前提下,可以考虑通过“原煤分级+ -0.25mm粒级二次浮选”的方法实现浮选精煤的有效降灰。当药剂用量为85g/t时,-0.25mm粒级浮选精煤灰分约为13.67%。在该药剂用量下对一次浮选产物进行二次浮选,在药剂用量为85g/t时,二次浮选后浮选精煤产率为10.67%,灰分为10.06%,可燃体回收率为11.11%。此时,浮选精煤的灰分满足预先设定的灰分指标。

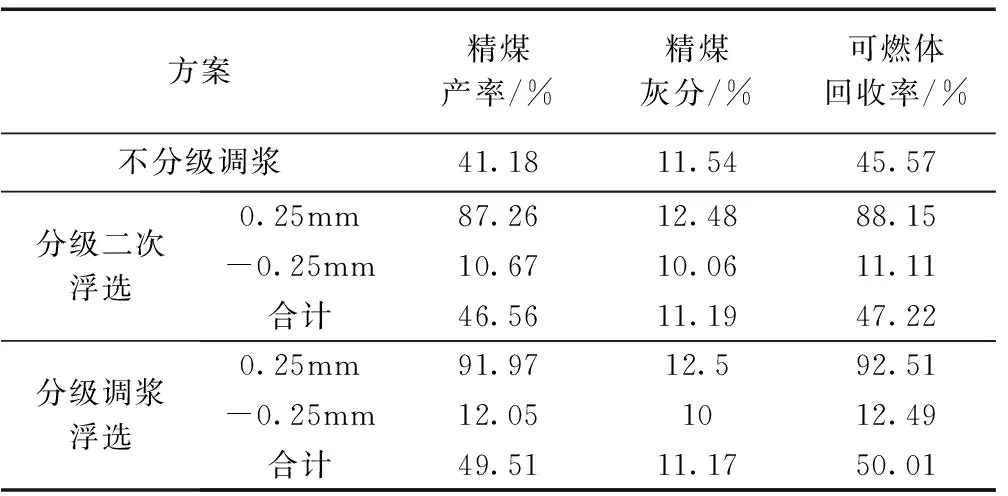

原煤不分级和分级方案比较见表1。由表1可知,在采取“原煤分级浮选,-0.25mm粒级二次浮选”的工艺方案后,浮选精煤产率达到46.56%,比分级之前提高了19%(7.44个百分点);精煤灰分可达到11.19%,比分级之前降低了0.31%,可燃体回收率提高了15%(6.16个百分点)。

3.2 方案二:分级高剪切调浆浮选工艺

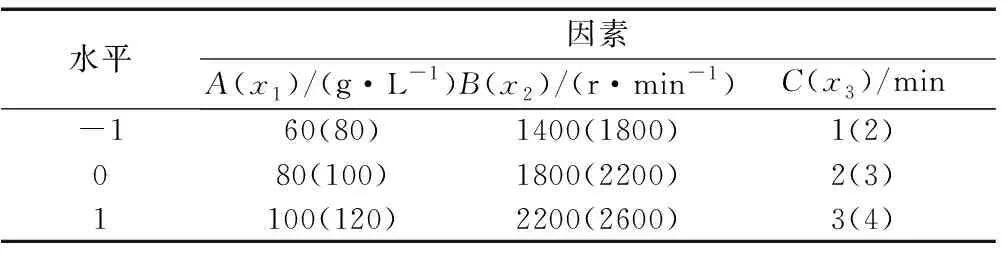

通过响应面法得到最优的分级调浆参数,并探索分级高剪切调浆工艺的浮选效果。采用Design-Expert软件设计中心组合响应面试验,结合响应面实验的设计原则,在单因素实验探索实验基础上,选取调浆浓度(A)、调浆转速(B)、调浆时间(C)为变量因素,分别设计了+0.25mm、-0.25mm粒级的三因素三水平浮选试验[15,16]。其中,每组方案均需在平均取值水平下进行5次重复条件试验以保证模型拟合的准确性。变量因素水平及取值见表2。

表1 原煤分级浮选方案对比

表2 +0.25mm(-0.25mm)响应面实验取值水平

3.2.1 +0.25mm粒级响应面实验探索

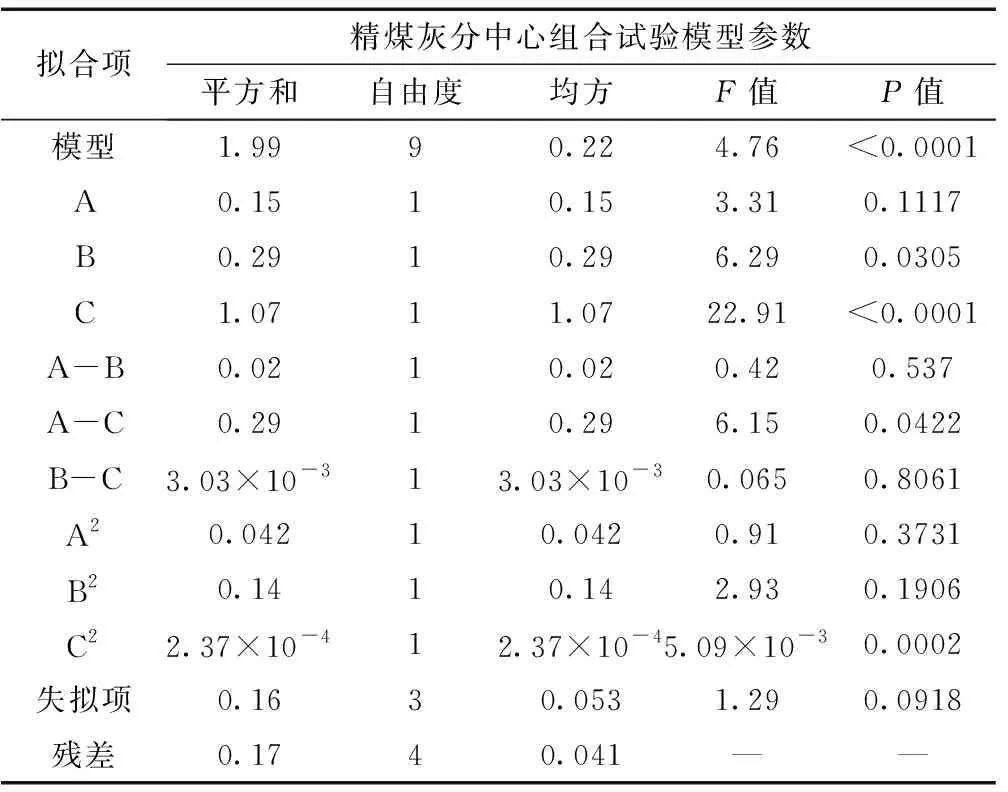

精煤灰分和可燃体回收率中心组合试验模型参数见表3、表4。结合中心组合实验的设计原理,当模型P<0.0001时表示模型极其显著;当失拟项的P>0.05时表示模型的拟合误差较小。由表3可知,精煤灰分模型的P<0.0001,失拟项的P=0.0918>0.05,表示精煤灰分的实验拟合结果显著性极好,且该模型的失拟项并不显著。在所选因素水平范围内,单因素显著性大小排序为C>B>A,表示调浆时间对浮选精煤灰分的影响最为显著,调浆转速与调浆浓度对灰分的影响显著性依次减弱;A-C项的P<0.05,表示调浆浓度与调浆时间的交互作用对精煤灰分的影响比较显著。

表3 精煤灰分中心组合试验模型参数

表4 精煤可燃体回收率中心组合试验模型参数

由表4可知,可燃体回收率模型的P<0.0001,失拟项的P=0.0918>0.05,表示可燃体回收率的实验拟合结果显著性极好,且该模型的失拟项并不显著。在所选因素水平范围内,单因素显著性大小排序为C>B>A,表示调浆时间对可燃体回收率的影响最为显著,调浆转速与调浆浓度对可燃体回收率的影响显著性依次减弱;A-C项的P<0.05,表示调浆浓度与调浆时间的交互作用对可燃体回收率的影响比较显著。

由中心组合试验可得精煤灰分M1、可燃体回收率M2的拟合公式为:

M1=12.57-0.14x1-0.19x2-0.37x3-

0.07x1x2-0.27x1x3-0.027x2x3+

M2=92.84-1.26x1-1.53x2-2.97x3-

0.62x1x2-2.04x1x3-0.08x2x3+

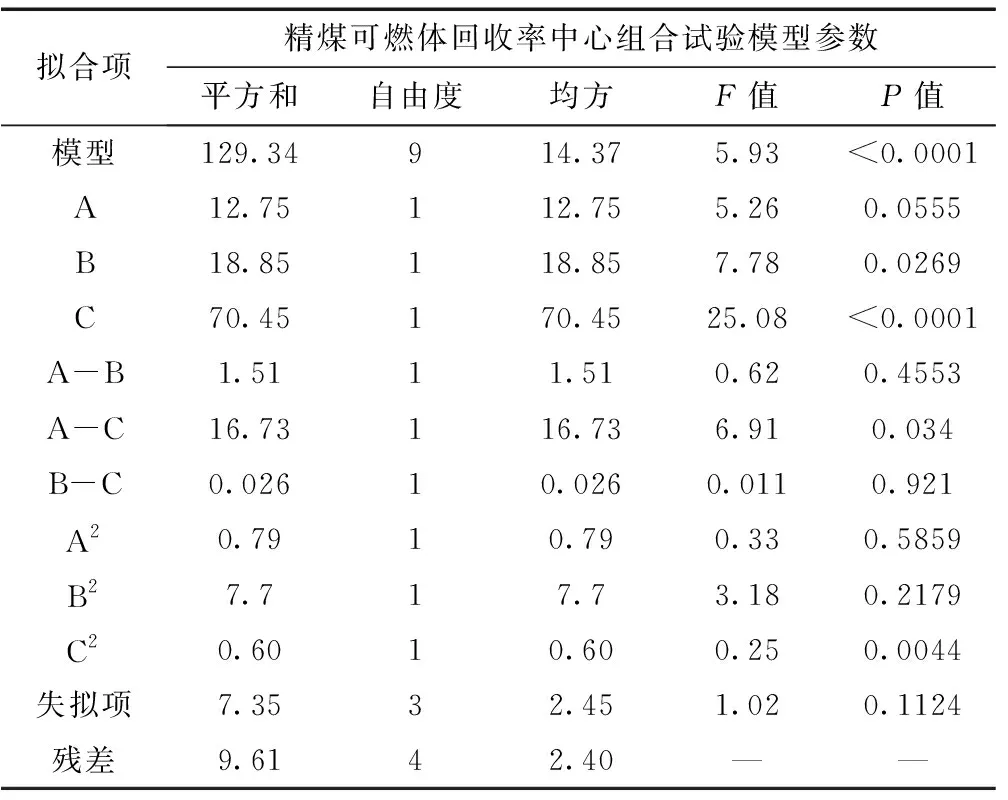

根据+0.25mm的精煤灰分要求(<12.5%),在灰分上限M1达到12.5%时根据响应面拟合结果进行调浆参数优化,得到各因素的最佳调浆参数为:A=80.42g/L,B=1848.40r/min,C=2.16min,M2=92.5079%。+0.25mm最优调浆参数响应面如图5所示。

图5 +0.25mm拟合最佳调浆参数

在上述最优调浆参数下进行两次重复试验结果见表5。实际实验数据与模型拟合值非常接近,说明模型具有良好的可靠性。

3.2.2 -0.25mm粒级响应面实验探索

-0.25mm精煤灰分模型的P<0.0001,失拟项的P=0.1386>0.05,表示精煤灰分的实验拟合结果显著性极好,且该模型的失拟项并不显著。在所选因素水平范围内,单因素显著性大小排序为B>A>C,表示调浆时间对浮选精煤灰分的影响极为显著,调浆转速的影响为显著,调浆浓度对灰分的影响并不显著;B-C项的P<0.05,表示调浆浓度与调浆时间的交互作用对精煤灰分的影响比较显著。

可燃体回收率模型的P<0.0001,失拟项的P=0.1671>0.05,表示可燃体回收率的实验拟合结果显著性极好,且该模型的失拟项并不显著。在所选因素水平范围内,单因素显著性大小排序为B>A>C,表示调浆时间对可燃体回收率的影响最为显著,调浆转速的影响为显著,调浆浓度对灰分的影响并不显著;A-C项的P<0.05,表示调浆浓度与调浆时间的交互作用对可燃体回收率的影响比较显著。由中心组合试验可得精煤灰分N1、可燃体回收率N2的拟合公式为:

N1=9.32-0.19x1-0.44x2+0.21x3-

0.11x1x2+0.055x1x3-0.24x2x3+

N2=11.20-0.66x1-1.23x2+0.5x3-

0.43x1x2+0.13x1x3-0.55x2x3+

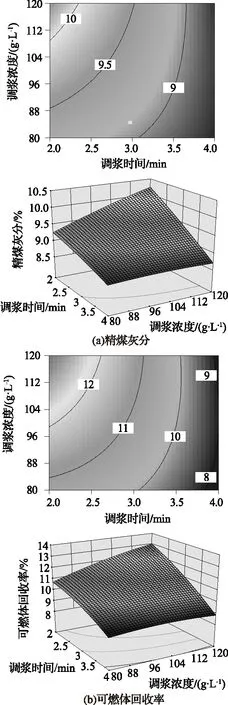

根据-0.25mm的精煤灰分要求(<10%),在灰分上限N1达到10%时根据响应面拟合结果进行调浆参数优化,得到各因素的最佳调浆参数为:A=2479.82r/min,B=2.27min,C=117.02g/L,N2=12.4912%。-0.25mm最优调浆参数响应面如图6所示。最优调浆参数下的重复试验结果(表5)表明,实际实验数据与模型拟合值非常接近,说明模型具有良好的可靠性。

图6 -0.25mm拟合最佳调浆参数

3.3 最佳实验方案比较

对原煤泥浮选,采用不分级调浆、分级二次浮选(不调浆)、分级调浆工艺方案的试验结果见表6。由表6可知,原煤不分级调浆条件下,精煤产率为41.18%,灰分为11.54%,可燃体回收率为45.57%。原煤分级二次浮选条件下,精煤产率提高了4.38个百分点,灰分降低0.35个百分点,可燃体回收率提高1.65个百分点;与分级二次浮选相比,在最优调浆参数下,原煤分级调浆浮选+0.25mm粒级精煤产率进一步提高了4.71个百分点,-0.25mm粒级产率进一步提高了1.38个百分点,加权产率进一步提高了2.95个百分点。由此可见,采用分级调浆工艺对原煤的强化回收效果最好。

表6 最佳实验方案比较

4 结 论

1)通过单因素药剂用量探索实验发现,仅仅通过改变药剂用量难以令浮选精煤满足产品灰分要求。以0.25mm为界限进行分级浮选,能够使精煤产率提高19%,有效强化精煤回收效果。

2)调浆时间对精煤灰分及可燃体回收率的影响极为显著,调浆转速的影响为显著,调浆浓度的影响为不显著。且调浆因素对-0.25mm影响的显著性更强。

3)与分级二次浮选工艺相比,分级调浆浮选对+0.25mm粒级、-0.25mm粒级的回收效果均有提高。相同灰分指标下,加权产率可提高2.95个百分点。