永磁内装式提升机在正令煤业提升中的应用

李 坤

(煤炭工业太原设计研究院集团有限公司,山西 太原 030001)

矿井提升机是矿山关键设备之一,主要用于煤、矸石提升及矿井设备运输,是联系井上下的重要运输设备。传统的矿井提升机由电机、减速机、联轴器、缠绳滚筒、提升机主轴、制动装置等系统组成[2],系统中传动部件的效率决定了整机效率,导致在日常生产中,提升机存在传动效率低、维护量大、可靠运行要求高、能耗高、投资大等问题。随着开采深度的增加,为了确保提升效率时,提升速度和提升机配套电机功率相应提高。

作为周期性运动式输送设备,设备选型的合理性具有重要的技术和经济意义。随着提升技术的不断提高,对无减速机、联轴器等传动环节的永磁内装式提升机正在进一步深入研究[3]。永磁内装式提升机的原理是采用外转子永磁同步电机,永久磁铁装于滚筒内壁作外转子,内定子工作绕组线圈装于提升机主轴。绕组通电产生的三相旋转磁场与外转子永久磁铁相互作用产生转矩,利用磁引力驱动外转子同步旋转。该类型提升机具有结构紧凑、系统运行稳定、电机运行效率高等特点。目前永磁内装式提升机系统多处于理论研究和装备研发阶段,对于设计阶段的选型计算和工程应用效果研究相对较少。

针对正令煤业副斜井提升,设计采用永磁内装式提升方案,通过对提升机的选型计算,论证永磁内装式提升机节能的特点,对矿井辅助提升工程应用起到理论支撑作用。

1 工程概述

正令煤业生产规模为0.9Mt/a,矿井布置有副斜井、主立井、进风立井、回风立井四个井筒。副斜井工业场地属于黄土高原,地貌主要为侵蚀黄土。场地南高北低,最高点海拔+1032.4m,位于南部;最低点海拔+853.0m,位于东部,最大高差179.4m。本区抗震设防烈度Ⅶ度。副斜井井筒落底于7号煤层底板+590m标高,轨道大巷通过井底车场绕道与副斜井连接,形成辅助运输系统。

设计副斜井提升采用单钩串车,装备永磁内装式单绳缠绕式提升机,担负矿井最重件(液压支架)设备运输及矸石提升任务。

2 可行性分析

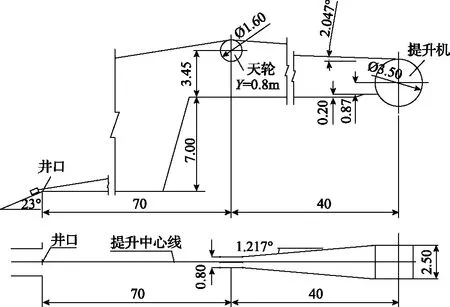

2.1 地面场地布置

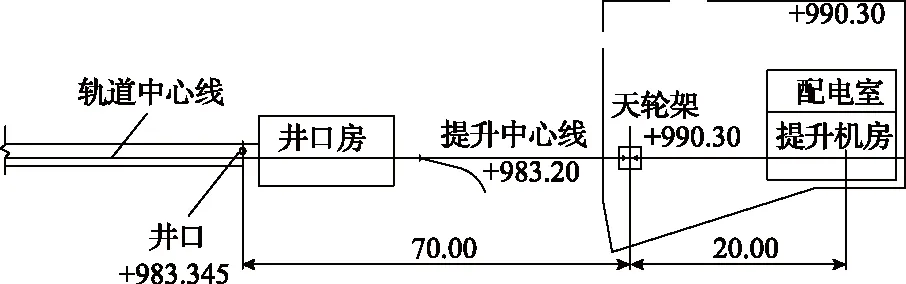

经过现场勘察,并综合矿井地形地貌和井巷系统部署,最终确定提升系统地面场地采用台阶式布置方式。该方式场地布置上、下两个台阶,副斜井井口及井口房布置在下台阶,标高+983.00m左右;天轮架、提升机房、配电室布置在井口对面的上台阶,标高+990.30m左右。提升系统地面布置如图1所示。

图1 提升系统地面布置图(m)

2.2 井筒布置

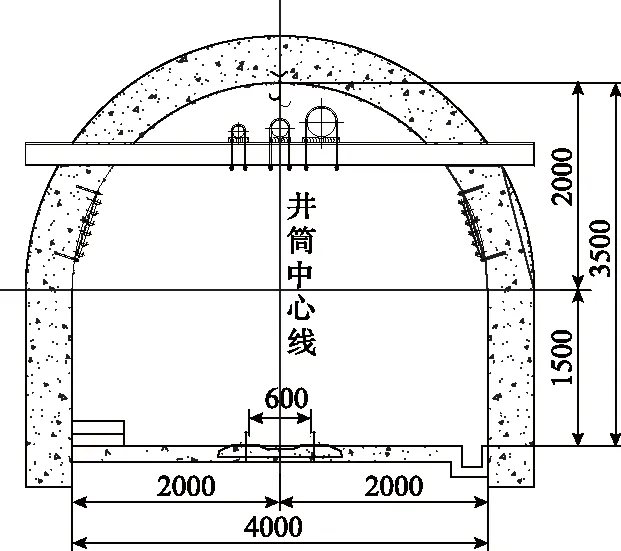

根据井筒运输条件及通风要求,设计副斜井井筒净宽4m,净高3.5m,净断面12.2 m2;井口标高+983.345m,落底标高+590.000m,倾角23°,斜长1006.69m。井筒内铺设30kg/m单轨,井筒左侧设有台阶。担负矿井最重件设备运输及矸石提升任务,并作安全出口,井筒断面如图2所示。

图2 副斜井断面图(mm)

井筒担负矿井最重件设备运输,最重件为液压支架,设计采用ZF8000/17/33型支架,其外形尺寸为6883mm×1420mm×1700mm,平板车外形尺寸为3750mm×1500mm×450mm,高度方向距管路支撑梁底净间距为500mm,宽度方向距井筒墙壁净间距为1250mm,安全间隙满足规程要求。

2.3 井筒坡度

根据《煤矿井下辅助运输设计规范》相关要求[8],提升机在运送大件时井筒最大倾角不宜超过25°;本次设计副斜井井筒坡度为23°,满足要求。

3 辅助提升设计方案

3.1 设计依据

井筒斜长1006.69m,倾角23°,井底车场长20m,天轮至井口水平距离70m;采用单钩串车提升,井口为平车场布置;最重件30t(含平板车重),升降最重件采用特制平板车;提升矸石量41车/班,每钩4辆1.0t矿车组列,矿车自重0.6t。

3.2 设备选型计算

3.2.1 钢丝绳的绳端荷载

根据《矿山固定设备选型使用手册》,钢丝绳的绳端荷载Md按下式计算:

Md=m(sinα+f1cosα)

(1)

式中,m表示提升重件重量(含平板车重),为30t;α表示井筒倾角23°;f1表示阻力系数,取0.01。将参数代入式(1),计算得出Md=1.21×104kg。

3.2.2 钢丝绳的单重

根据上述计算结果,设计选用40ZBB 6V×34+FC 1770 ZS 962 648(GB 8918—2006)钢丝绳,其技术参数如下:直径d为40mm,单重Pk为6.48kg/m,公称抗拉强度σB为1770MPa,全部钢丝破断拉力总和Qq为1132kN。

3.2.3 钢丝绳的安全系数校验

钢丝绳的安全系数(m′)按下式检验:

将前述参数代入式(3),计算得出m′=7.12,大于规程要求的6.5,所选钢丝绳满足要求。

3.2.4 钢丝绳最大静张力

钢丝绳最大静张力Fjmax按下式计算:

将前述参数代入式(4),计算得出Fjmax=159.1kN。

3.2.5 提升机选定

根据上述参数设计选用JKN-3.5×2.5P永磁内装式矿井提升机一套,技术参数如下:滚筒直径DG为3500mm,滚筒宽度B为2500mm,最大静张力Fj为170kN,最大提升速度Vmax为3.8m/s。

3.2.6 滚筒宽度校验

3.2.7 电动机选型计算

电动机选型计算均按提最重件考虑。

1)电动机功率估算。电动机功率Ns按下式估算:

2)等效力计算。等效力Fd按下式计算:

3)最大提升速度计算。提升机最大提升速度(Vmax)按下式计算:

式中,n为所选电动机的额定转速,取20.7r/min;i为减速比,取1。将参数代入式(8),计算得出Vmax=3.8m/s。

4)电动机容量校验。电动机等效容量Ndx校验按下式计算:

式中,K为电动机容量储备系数,取1.1。将参数代入式(9),计算得出Ndx=646.40kW<710kW,满足要求。

5)电动机额定力计算。电动机额定力Fe按下式计算:

式中,P为电动机的额定功率,取710kW。将参数代入式(10),计算得出Fe=187.156kN。

6)电动机过载能力校验。电动机过载能力λ′按下式校验:

式中,Fmax为运动力学中最大运动力,见表2,取202.69kN。将参数代入式(11),计算得出λ′=1.083<0.95×2=1.9,满足《煤矿提升系统工程设计规范》要求[7]。

3.3 提升系统分析

3.3.1 提升系统图

根据计算结果,最终确定提升系统如图3所示。

图3 提升系统示意图(m)

3.3.2 提升系统的变位质量

提矸石和最重件时,提升系统变位质量分别按下式计算:

M1=Mj+Mt+Mp+MG

(12)

M2=Mj+Mt+Mp+MZ

(13)

提升系统变位质量见表1,将表中参数代入式(12)和式(13),计算得出M1=43237kg,M2=63669kg。

表1 提升系统变位质量

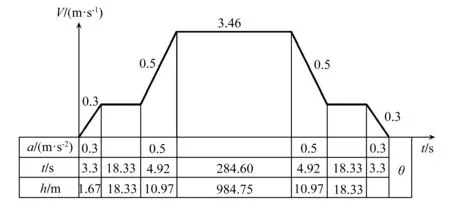

3.3.3 提升系统运动学计算

图4 提升系统速度图

提升系统速度如图4所示,其中取提矸时的最大速度V0=3.46m/s,可得出提升矸石时θ=25s,Tq=725.52s。

3.3.4 提升系统动力学计算

提升系统动力学计算结果见表2。

表2 运动力学计算结果 kN

3.3.5 安全制动力计算

下放大件时:FZmin=0.75∑M2+Fj

提升大件时:FZmax=Ac∑M2-Fj

式中,Ac为斜井提升的自然减速度,m/s2,Ac=(sinα+f1cosα)g,为 3.973;将参数代入式(14)、式(15),计算得出FZmin=206.851kN,FZmax=93.856kN。

计算结果最大制动力小于最小制动力,在提升和下放时应采用不同的恒力矩进行制动,按照经验选取1.1~2.7m/s2,提升大件时,选取安全制动减速度2.7 m/s2,下放大件时,取安全制动减速度1.1m/s2,最大制动力矩取900kN·m,能够满足要求

3.4 提升系统年耗电计算

3.4.1 最大班作业时间

最大班作业时间t按下式计算:

式中,11表示大班提升次数;Tq为提矸时一次循环使用时间,取725.52s。将参数代入式(14),计算得出t=2.21h。

3.4.2 提升系统年耗电计算

提升系统年耗电按提升矸石任务考虑。

1)等效力按下式计算:

2)电动机等效容量按下式计算:

式中,K为电动机容量储备系数,取1.1;η为电动机传动效率,对于传统提升机采用行星齿轮减速器时[7],取0.92,本次设计采用永磁内装式提升机,取1。将参数代入式(16),计算得出Ndx=249.90kW。

3)提升系统年耗电按下式计算:

式中,ηD为电网效率,取0.9。将前述参数代入式(17),计算得出E=6.075×105kW·h。

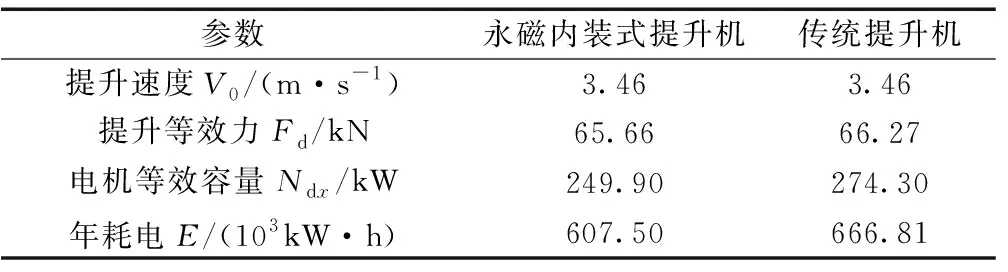

4 应用效果

若采用传统提升机(假设所选电机功率相同且提升速度一致),根据表1、2中参数对提矸时的工况重新计算,得出结果见表3。

表3 计算结果对比

从上述分析得出,对于同一提升工况,在所选提升机型号、电机功率和提升速度相同的前提下,永磁内装式提升机较传统提升机具有以下特点:

1)提升系统电机等效容量降低约9%,更加节能、高效。

2)提升年耗电降低约9%,节能节电效果明显。

3)提升系统的变位质量较小,很大程度节省了土建施工费用,施工周期明显缩短。

4)提升系统各阶段的受力较小,对电机过载能力要求降低。大大提高提升机运行的可靠性和安全性。

5 结 语

最终正令煤业副斜井提升采用了永磁内装式单绳缠绕式提升机,于2019年8月安装并调试完毕,至今系统运行稳定,满足矿井辅助提升要求。进一步证实了本设计方案的合理性。该副斜井辅助提升设计选型计算理论方法,在传统提升机选型计算的基础上,提出了永磁内装式提升机的选型计算,具有运行节能、高效的特点。该方法后期可推广应用到同类型矿井辅助提升设计选型计算中,具有一定的理论支撑和工程应用价值。