8.8m大采高工作面支架错茬调整方法研究

王旭峰,姬 智,崔东亮,苗玉春,程海宾,白 云

(神东煤炭集团有限责任公司 上湾煤矿,内蒙古 鄂尔多斯 017209)

目前,针对8.8m特大采高工作面,刘国柱[1]深入的分析了8.8m大采高液压支架的承载能力,为大采高液压支架的制造奠定了基础。杨俊哲[2-6]研究了8.8m采高工作面的盘区规划与设计要点、全面的介绍了8.8m采高综采工作面配套使用的关键技术与装备。我国研究人员主要针对8.8m采高工作面的煤壁片帮机理及控制[7-10]、回撤时的顶板支护技术[11]和生产过程中的安全防护对策[12]等进行了广泛的研究,助力8.8m采高工作面安全稳定运行。

综合分析目前针对8.8m特大采高工作面的研究成果,涉及到特大采高工作面工程质量管控的研究较少,而实际上在生产过程中随着工作面采高的增大、配套设备体重的增加,工作面工程质量不易管控,主要以上湾煤矿第二个一次性采全高8.8m特大采高工作面12402为工程背景,主要对工作面生产期间频繁出现的支架错茬问题进行论述,用于指导生产实践,提高工作面的整体工程质量。

1 工程背景

上湾煤矿是神东煤炭集团主力样板矿井之一,坐落于内蒙古鄂尔多斯市伊金霍洛旗,年生产能力1600万 t。12402工作面已稳步推进4000m,累计出煤量超1500万t。12402工作面煤层赋存稳定,厚度在8.17~10.28m之间,属特厚煤层,倾角1°~5°,近水平埋藏;采用长壁后退式综合机械化采煤法回采,跨度约300m,推进长度约5300m,设计采高8.6m;采空区随采随垮;盘区内地质构造及水文条件均较简单。

2 12402工作面开采配套设备

综采工作面采高增大后,开采配套设备的体积和体重随之增加。目前,12402工作面所有配套设备国产化率100%,其中,采煤机型号为MG1100/3030-GWD,重量230t,滚筒直径4.3m,单刀进尺0.865m,在煤机顶盖板升起后,煤机机面高度近5m;工作面共布置128台两柱支撑掩护式液压支架,其中机头设3台端头架3台过渡架,机尾设2台端头架3台过渡架,其余均为中部架,型号为ZY26000/40/88D,单台重量100t,最大工作阻力26000kN,支护强度可达1.71~1.83MPa,最大支撑高度可至8.8m;刮板输送机型号为SGZ1400/3×1600kW,其中部槽宽度为1.4m,支架侧挡煤板高度为2.3m,三台电机总功率4800kW,每小时输送量可达6000t。

3 工作面支架错茬调整

综采工作面的工程质量是现场生产过程中必须时刻紧盯的一个环节,良好的工程质量对于设备的长期稳定运行、工作面的安全高效生产起着关键性作用。工程质量综合考量内容为:两端头的出口大小、头尾底板的过渡、顶底板的平整度、采高、支架的齐直度、支架的错茬倒架程度、支架的接顶效果、支架前梁梁端距的大小等。上述控制两端头出口的大小是为了保证有足够的安全出口,确保逃生通道畅通;对于头尾底板的过渡,则涉及到头尾能否“割透”的问题,在正常情况下从两顺槽至工作面内一段范围的底板应过渡平缓,避免出现大的坑包,尤其应避免过渡范围内出现坑,导致前滚筒卧不到巷道底板,头尾割不透,进而又导致过渡处刮板输送机“起翘”,影响设备正常运行;顶底板的平整度对于充分发挥支架的支撑能力至关重要,要求顶板和底板要割平,底板不出现过多的坑包,不大提大卧,顶板要杜绝高低不平,否则将导致工作面支架齐直度差、支架倒架错茬多、前梁“栽头”不接顶、护顶效果差、顶板漏冒、梁端距大的问题。至于采高,则要在设计采高范围内,保证足够的采高,少留或不留顶底煤,降低损失率,保证工作面的产能,减少遗煤进入采空区。另外,诸如在生产过程中端部斜切进刀时,要保证斜切段足够平缓,有利于保护采煤机行走箱,类似的能通过精心操作设备而保护到设备的操作也可以划入到工程质量的考核中。

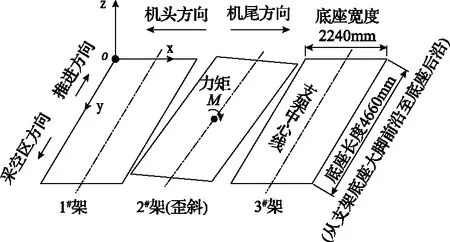

支架错茬是指在生产过程中出现的支架不正,支架左右歪斜,支架中心线向机头方向或机尾方向撇、旋转的现象,如图1所示。连续两架发生轻微错茬,往机尾方向撇,每架的两个立柱液压锁前后错位。8.8m采高工作面自投产以来,工作面支架错茬频繁,常有前后错位严重的情况发生,加之支架体重大,错茬的支架,尤其是个别错茬严重的支架往往较难在一刀煤期间完成拧正调整。

图1 支架错茬

3.1 支架错茬的原因及结果分析

支架错茬的本质原因应是有一个力矩M作用在支架上,使其发生一定程度旋转而错茬。结合现场,工作面支架错茬与刮板输送机的窜动存在关系,刮板输送机窜动带动支架向窜动的方向撇,产生一个力矩导致支架不正;还有,与底板的起伏不平及移架过程中支架受额外力等均存在密切联系。

工作面若出现大范围支架错茬会影响支架整体的齐直度。其次,错茬的支架挤左右邻架的侧护板,导致移架速度慢,同时也可能导致错茬的支架再倒架,恶化支架的状态。另外,错茬的支架会影响到刮板输送机的来回窜动,尤其是在工作面需要通过加甩刀(此处的加甩刀是指在工作面机头段或机尾段多割一刀或少割一刀,通过增加或减少局部推进度的方式来调整上下端头出口大小的方法)来调整两端头出口时,刮板输送机窜动带动支架推拉杆向窜动的方向撇,此时支架若向与窜动方向相反的方向撇,则影响到了刮板输送机的窜动,同时也会导致支架推拉杆额外受力,易损坏推拉部件。

3.2 支架错茬动态调整法

支架错茬调整归根结底应从施加一个与力矩M方向相反的力矩M′出发,使错茬的支架产生一个旋转的效果而完成拧正调整。这其中首先应找到支架的重心位置,然后再通过找到一个外力F,使其能以重心点为矩心生成力矩M′,从而使错茬的支架发生旋转。

3.2.1 确定支架重心位置

在现场生产过程中,常有支架“前重后轻”的说法,这种说法是根据支架主要结构件的重量而得出的一种判断。ZY26000/40/88D型中部支架顶梁、两根立柱及底座的重量占总重量约70%,掩护梁及四连杆重量相对较轻,由于支架为非连续、形状不很规则的结构组合体,其重心准确位置实际不容易确定。

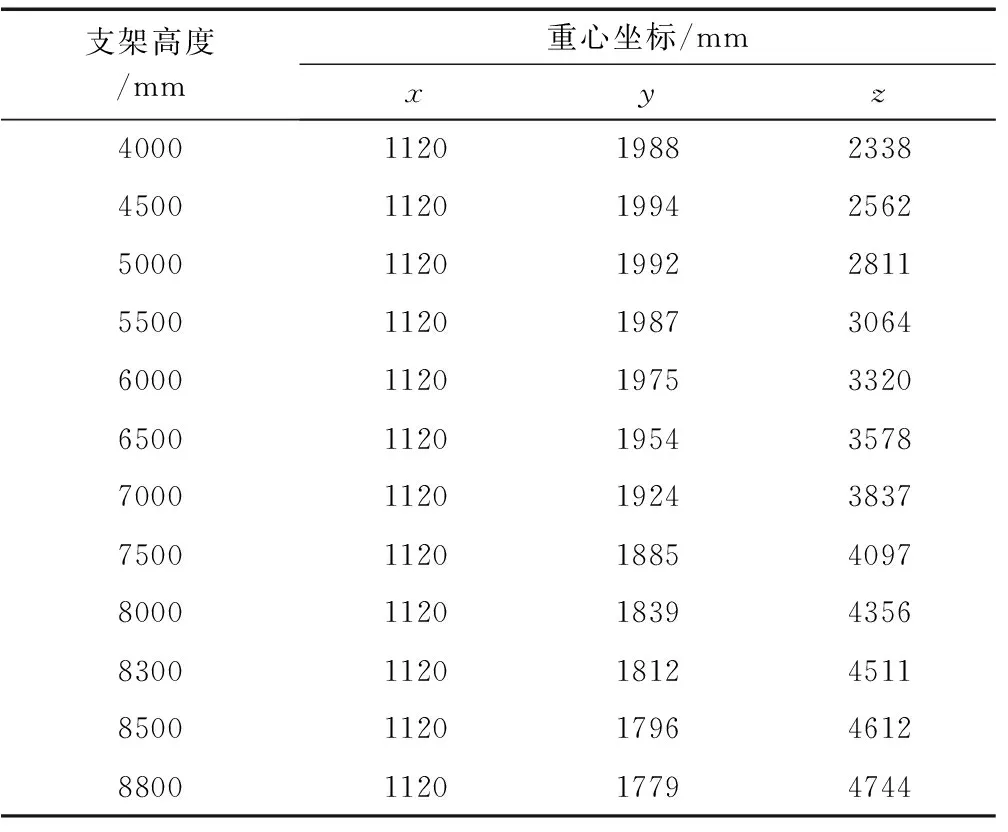

对于液压支架这样不连续的结构组合体,多采用对称性法、悬挂法及称重法。液压支架虽为结构组合体,但其实际为对称物体,利用对称性法可以首先知道,支架的重心位于支架的对称面内,即支架中心线所在面。而悬挂法和称重法则是通过物理实验的方法确定物体的重心,对于重量大、体积大的ZY26000/40/88D型支架,可操作性低,同样不适用。目前,得益于计算机技术的进步及三维数值模拟软件的发展,确定液压支架的重心广泛借助三维数值模拟软件,先通过建立比例为1∶1的支架数值模型,然后再从数值模型中快速导出支架的重心坐标。利用已建立的数值模型,读取支架从高度(支架底座底面至支架顶梁上表面)4000mm至8800mm,每升高100mm时支架的重心位置。各高度下支架的重心位置坐标见表1(篇幅所限,仅列出每升高500mm时支架的重心位置)。

表1 支架重心坐标位置

图2 支架重心变化

将获取的重心坐标数据绘制,如图2所示。分析表1,在支架高度为4000mm时,重心坐标为(1120,1988,2338);当支架高度为8800mm时,重心坐标(1120,1779,4744);支架从高度4000mm升至8800mm,重心上升2406mm,重心前移209mm。不同支架高度下重心变化曲线在xz面上的投影表示重心z坐标与支架高度基本呈线性相关,z坐标随支架高度增加而快速升高;重心变化曲线在xy面上的投影表示重心y坐标在支架升高过程中发生前移,在支架高度小于6000mm时,重心y坐标前移速度慢,变化幅度小,当支架高度超过6000mm时,重心y坐标前移速度相对较快;重心变化曲线在yz面上的投影表示重心y坐标与z坐标同时变化的趋势,其实质为支架升高过程中支架对称面上重心点的变化轨迹曲线。

结合现场,12402工作面平均采高按8500mm算,在移架时降柱200mm,此时支架高度为8300mm,则其重心坐标为(1120,1812,4511)。

3.2.2 确定外力F

确定外力F相对较易,可以考虑将底调千斤顶作为一个外力F施加在错茬的支架上。在实际现场应用中,底调千斤顶主要被用来调整架缝宽度及支架倒架严重时,与侧护板配合使用将倒架扶正。ZY26000/40/88D型支架底调千斤顶缸径230mm,活塞杆直径140mm,行程370mm,在35MPa的额定供液压力下,推力为989kN,可推物体质量大于100t。支架在设计时,仅设计单独一个底调千斤顶并安装在支架底座的左侧,即机头侧。

底调千斤顶中心y坐标为2400mm,支架在降柱准备移架时的高度为8300mm,此时的重心y坐标为1812mm(按1800mm计算),两点间存在一定距离,可以形成有效力臂d,生成力矩M′。但是,在现场操作过程中发现,仅在支架静态时进行调整,由于阻力大错茬调整效果甚微,而在支架移架的动态过程中进行调整,则调整效果显著。

3.2.3 动态调整现场操作方法

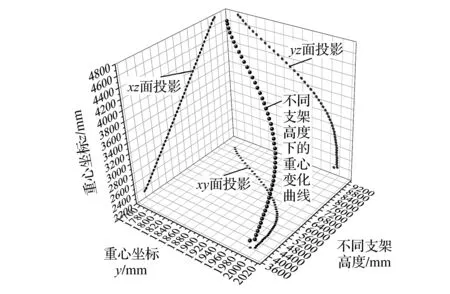

错茬的支架动态调整需要2个支架工(假设为甲和乙)在跟机移架时配合进行操作,如图3(a)—(d)所示。

图3 错茬支架动态调整法

在图3(a)中,煤机往机头方向割煤,错茬的2#架向机尾方向撇。此时,需要其中一个支架工甲在1#架进行邻架电控操作准备将2#架跟机移出,另一个支架工乙在3#架准备进行错茬调整。从图中看出,可以通过将3#架的底调千斤顶伸出或将2#架的底调千斤顶伸出两种方式调整2#架,两种方式下底调千斤顶提供的力均与2#架重心存在一定距离,能形成力臂。但是,比较而言,在2#架移动过程中,3#架底调千斤顶作用在2#架上的力与2#架重心间的力臂会越来越短,在2#架移出约500mm后,力位于重心点之后,起不到调整拧正效果的同时会加重2#架向机尾方向撇的程度。因此,针对图3(a)所示情况,主要采用上述第二种方式调整2#架,在2#架移出约500mm时,甲暂时停止移架,乙迅速走到2#架,利用控制阀将2#架本架的底调千斤顶伸出进行调整。目前在现场操作过程中,为避免出现调整过度(2#架拧正后又向机头方向撇、架缝过宽漏矸石)的情况,通常在2#架即将移到位时,才将底调千斤顶伸出顶至1#架,生成力F,大小约989kN,同时力臂d为600mm,可形成力矩M′(大小按公式(4)进行计算),大小约593kN·m。在力矩M′的作用下,可实现对2#架的拧正调整。

|M′|=Fd

(4)

式中,|M′|为力矩M′的模;F为外力F的数值;d为力臂的长度值。

在图3(b)中,煤机往机头方向割煤,错茬的2#架向机头方向撇。从图中可以看出,2#架只能通过3#架进行调整。同样,支架工甲在1#架进行操作将2#架移出,在移出约500mm时,力F开始位于重心点之后,此时,3#架的乙将3#架底调千斤顶伸出并顶至2#架开始进行调整。理论上,2#架移出越多,力臂d越长,力矩M′的值越大,调整效果更好,因此,在现场操作过程中,同样是在2#架即将移到位时,才将3#架底调千斤顶伸出并顶至2#架进行调整。在2#架移出约500mm时,力臂d约为220mm,力矩M′的值约为218kN·m。

在图3(c)中,煤机往机尾方向割煤,错茬的2#架向机尾方向撇。与图3(a)不同的是,支架工甲在3#架进行操作准备将2#架移出,在2#架移出约500mm时,在1#架的乙迅速走到2#架开始将底调千斤顶伸出。同样,在2#架即将移到位时,才将底调千斤顶伸出顶至1#架,生成M′,大小同样约为593kN·m。

在图3(d)中,煤机往机尾方向割煤,错茬的2#架向机头方向撇。该种情况下,仅需要支架工甲一人在3#架进行操作即可完成对2#架的调整。甲在2#架移出约500mm时,开始手动操作3#架底调千斤顶控制阀将其底调千斤顶伸出。同样,在2#架即将移到位时,力臂d最长,此时将3#架底调千斤顶伸出并顶至2#架进行调整效果最好。在2#架移出约500mm时,力臂d约为1080mm,力矩M′的值约为1068kN·m。

综合比较上述常见的4种情况在现场应用中的效果,(d)种情况调整效果最好,(a)和(c)次之,(b)最差,所以,也可以得出转动支架的理想力矩|Mi|至少应大于218kN·m。(d)种情况利用一刀煤即可完成调整;(a)和(c)在支架错茬歪斜程度轻微时,在一刀煤期间也可完成调整;(b)利用一刀煤很难完成调整,所以在该种情况下,若支架错茬歪斜程度不严重,为提高跟机移架速度,可以先不进行调整,待下一刀往机尾割煤时再进行调整。

3.3 甩掉掩护梁上一个侧推千斤顶[14]

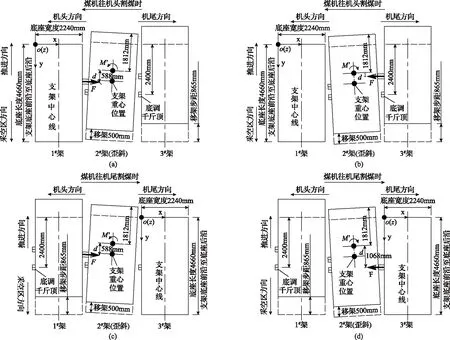

ZY26000/40/88D型液压支架设计有4组(顶梁2组、掩护梁2组)共8个侧推千斤顶[14],对称布置于支架顶梁和掩护梁的两侧。侧推千斤顶缸径100mm,活塞杆直径70mm,行程190mm,在35 MPa的额定供液压力下,推力为274kN,每侧4个(图4中F1—F4)同时伸出,可推物体质量大于100t。这里所述的甩掉掩护梁上一个侧推千斤顶,实际上甩的为图4中的F3。

图4 支架俯视

在12401工作面生产期间曾出现过工作面支架整体总是向机尾方向错茬歪斜的不利情况,且部分被调整过来后随着推进仍然会继续向尾错茬,阻碍刮板输送机向机头方向窜动,影响调整两端头出口的大小。因此,判断支架在移架过程中受到额外力F并能生成有效力矩Mc始终作用在支架上,使支架总是向机尾方向错茬歪斜。

12401和12402工作面煤层底板整体呈机头高、机尾低的趋势,因此,在现场生产过程中频繁出现支架向机尾方向倾倒的情况。在支架不受卡阻的情况下,移动的支架所受额外力应是扶倒架时顶梁和掩护梁上右侧4个侧推千斤顶提供的横向力F1~F4。由图4可知,2#架向机尾方向倾倒,煤机无论是向机头或机尾割煤,2#架在移动过程中均需要将本架右侧的4个侧推千斤顶伸出并顶至3#架,形成F1~F4后将2#架扶正。2#架在降柱后的高度仍按8300mm算,此时的重心y坐标为1800mm,d1为2010mm,d2为470mm,d3为1290mm,d4为2500mm,由此可求得M1的值约为551kN·m,M2的值约为129kN·m,M3的值约为353kN·m,M4的值为685kN·m,|M3|与|M4|之和要比|M1|与|M2|之和大358kN·m。所以,在扶2#架的过程中会始终有一个顺时针方向的等效力矩Mc(值为358kN·m)作用在2#架上,且其值大于218kN·m,造成2#架逐渐向机尾方向错茬歪斜。

在不断扶倒架的过程中会造成倒的支架不断向尾错茬歪斜,使得错茬的支架调整效果一直不佳,直至整个工作面支架整体总是向尾错茬歪斜。所以,为解决这一问题,甩掉了掩护梁右侧上方的侧推千斤顶,即F3,将力矩Mc的值减少到约5kN·m,远小于218kN·m,不会造成支架发生旋转。在甩掉以后,现场调整效果较好并一直沿用至12402工作面。

4 结 论

1)支架错茬是综采工作面工程质量考核重要的一部分,应当给予充分重视,在支架刚开始错茬时就应当及时进行调整。

2)支架错茬动态调整法的关键是准确找到支架的重心点,然后利用底调千斤顶进行调整,调整时要注意方式与方法,避免出现顶反或顶过度的情况。

3)支架检修工要保证底调千斤顶液压系统完好、控制阀动作灵敏,确保设备能正常使用。

4)支架错茬动态调整法需要2个支架工互相配合进行操作,在调整的过程中支架工要注意架间缝隙掉矸(实际已在支架掩护梁上加设导矸槽,可有效防止矸石掉入架内),要做好自身防护,同时在支架移动过程中要控制好侧护板的收回量。另外,在正常跟机移架过程中支架工要及时调整架缝,保证架缝宽度合理,为调整支架错茬提供安全可靠的环境。

5)运用动态法调整支架错茬可以发现:当煤机往机头割煤时,调整向机尾方向错茬歪斜的支架效果好;当煤机往机尾割煤时,调整向机头方向错茬歪斜的支架效果好。

6)甩掉支架掩护梁右侧上方的侧推千斤顶是从支架在移动过程中可能受额外力,从而导致支架错茬的角度进行考虑,其本身也是对支架错茬的原因分析。通过甩掉这一侧推千斤顶,同样能有效调整支架错茬。