曲轴锻件毛坯的抛丸清理及其自动化

文/甄诚,阮晓春,李全心·中国重型汽车集团公司

曲轴是汽车行业锻造产品的代表,而曲轴锻件的表面清理工序随着技术的进步不断发展,近年来3D 视觉技术的突破与机器人系统的普及,也使得曲轴锻件抛丸清理工序的自动化成为发展方向。目前,双工位悬链式抛丸机以其生产效率高、运行稳定经济成为曲轴锻件表面清理的主要装备,但悬链式抛丸机本身的特点使其实现抛丸自动化存在难点,本文主要就如何克服这些难点展开研究。

曲轴锻件的表面清理

曲轴锻打成形后,一般需要调质、表面清理、探伤、裂纹清除、复探、矫直、防锈等工序。曲轴表面清理的主要目的是去除曲轴毛坯的氧化皮,常见的方式为酸洗和抛丸。

酸洗

碳素钢和合金钢锻件使用的酸洗液是硫酸或盐酸, 其中, 硫酸酸洗的化学过程是Fe+H2SO4=FeSO4+H2,FeO+H2SO4=FeSO4+H2O,生成的氢和易溶的FeSO4使氧化皮从基体金属表层脱落。盐酸酸洗的化学过程是Fe3O4+8HCl=2FeCl3+FeCl2+4H2O,Fe2O3+6HCl=2FeCl3+3H2O,FeO+2HCl=FeCl2+H2O,Fe+2HCl=FeCl2+H2,氧化皮的清除主要依靠其本身在盐酸溶液中的溶解,而基体金属与盐酸的反应相对要慢得多。酸洗清理的效果好,效率较高,但对环境有较大的污染。

抛丸

抛丸机抛头上的叶轮在高速转动时产生的离心力,将钢丸抛射到锻件上以除去氧化皮。常用钢丸含碳量为0.5%~0.7%、直径为0.8 ~2mm,一般为铸钢丸、钢丝切丸。抛丸清理在击落氧化皮的同时,也可消除一定的表面应力及显微裂纹,并能起到强化作用。对于经过淬火或调质处理的锻件,加工强化程度更为明显。该方法效率高,效果好,但噪声大。

随着环保要求的提高,酸洗工艺已很少采用了,主要为抛丸清理。

曲轴锻件抛丸清理的设备

传统抛丸机有单钩抛丸机(3710)、台车式抛丸机、悬链抛丸机(4810)和履带抛丸机(28GN),目前被广泛应用的是双工位积放链式悬挂抛丸机。

⑴早期的单钩抛丸机、台车式抛丸机。曲轴锻件的表面清理质量超越酸洗工艺,但是由于产能不足,这一阶段抛丸、酸洗并存。

⑵后来的悬链抛丸机和履带抛丸机。采用悬链抛丸机和履带抛丸机,曲轴锻件的抛丸清理产能进一步释放,完全淘汰了酸洗工艺,抛丸成为曲轴锻件表面清理的主流。

⑶目前广泛应用的双工位积放链式悬挂抛丸机。该抛丸机采用两工位、六抛头同时抛丸清理,生产效率大幅提高,设备设置的上料位、卸料位可同时独立作业,上料、卸料的时间不大于抛丸时间,生产节拍明显提高。

自动化抛丸清理的难点

双工位积放链式悬挂抛丸机的应用,迅速提高了抛丸工序的产能,而上料、卸料工位操作人员的劳动强度也随之加大,降低劳动者的劳动强度成为迫切需要解决的问题。由于悬挂抛丸机控制系统的升级,使其具备了与机器人通讯的硬件基础,实现抛丸自动化成为了可能,但依然存在必须克服的困难。

⑴曲轴锻件来自先进的锻造自动化生产线,曲轴毛坯的摆放虽然有序,但是无法满足机器人抓取上料的精度要求,而如果从曲轴专用料箱的角度去解决,则需要巨大的投入才能满足锻造工序到热处理、抛丸工序的需求。

⑵悬挂抛丸机一般使用圆盘式吊具悬挂曲轴,吊盘由积放链小车来负载,这必然存在一定的自由度,无论是采用机器人悬挂曲轴还是摘取曲轴都存在吊盘晃动,势必造成机器人负载的报错或者位置精度不足。

以上两个难题,多年来一直成为曲轴抛丸实现生产自动化的障碍,制约了曲轴锻件抛丸清理自动化的进程。

破解自动化难题的措施

最近几年随着3D 照相技术的迅速发展,工业化的视觉识别系统日渐成熟,而该系统与机器人的协作犹如给机器人装上了眼睛,使之前制约悬挂式抛丸机实现自动化的难题得到了有效破解。

视觉识别系统引入

3D 相机、工控机、后处理软件、显示器等构成了视觉识别系统,该系统的基本工作步骤为:⑴将曲轴锻件三维造型输入系统,建立模板;⑵3D 相机拍照成像,获取工件点云;⑶通过我们自研的软件进行模板匹配;⑷获取工件在相机坐标系下的位姿;⑸通过相机坐标系和机器人坐标系的转换,最终转成机器人坐标系下的位置点发给机器人;⑹机器人抓取工件。实现曲轴锻件的摘取、装箱工作也是同理。

3D 视觉识别系统的基础是3D 相机,3D 相机的使用分为眼在手上和眼在手外两种方式,相当一部分3D 相机可以兼顾两种使用方式,因此要综合生产工艺节拍要求、机器人的运动空间及视场范围需求等因素做最终选择。

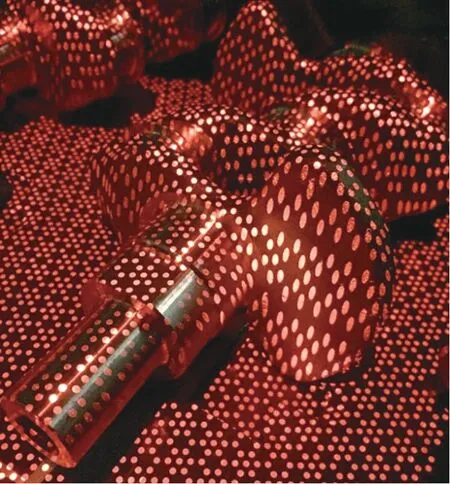

3D 相机的成像方法主要有光度立体视觉法、立体视觉法、飞行时间法、激光线扫法、散焦恢复形状法及结构光投影法。从近些年工业自动化领域的需求及发展情况看,该领域采用的主流成像方法为激光线扫法和结构光投影法。其中,激光线扫法多用于三维检测领域,自动化上下料方面采用结构光投影法的居多。而结构光投影法又分为散斑结构光及条纹结构光两种编码方式,投射效果分别如图1、图2 所示,每种编码方式下又有多种编码算法可供选择。散斑结构光原理的相机一般体积较小,成本较低,但是精度和抗干扰能力稍差,条纹结构光原理的相机成本相对高,体积也较大,精度和抗干扰能力相对散斑结构光均有提高,所以需要根据实际需求进行选择。

图1 一种散斑结构光投射效果

图2 一种条纹结构光投射效果

后处理软件则在拿到3D相机生成的点云数据后,通过滤波、采样、计算法向量、与理论模型比对等一些算法处理后,完成对工件在空间的识别定位,同时还要根据识别定位的结果完成零件的抓取规划及相应机器人的运动路径重规划,从而完成整个机器人视觉引导过程。

曲轴锻件毛坯抛丸清理自动化系统构建

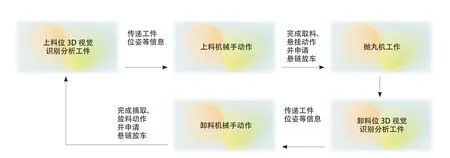

该自动化系统控制过程如图3 所示,具体实现过程为:⑴视觉拍照并分析,给出上料机器人抓取目标;⑵上料机器人抓取曲轴;⑶将曲轴悬挂至指定位置;⑷上料机器人回位,申请悬链放车;⑸视觉拍照并分析,确定并发送机器人抓取目标;⑹卸料机器人摘取抛丸后的曲轴锻件;⑺将曲轴卸至指定位置;⑻卸料机器人回位,申请悬链放车。抛丸完成,且上料、卸料机器人均处于悬链放车状态,开始下一个循环……

图3 曲轴锻件毛坯抛丸清理自动化生产流程图

机器人抓钳的浮动技术

由于悬挂式抛丸机吊盘随曲轴锻件的悬挂或摘取,其角度、位置会在一定范围内摆动,一般而言,这种变化会造成机器人的保护性过载报警,进而中断自动化生产过程,因此需要在机器人抓钳设计一套浮动或随动机构,该机构在抓取曲轴毛坯前为刚性结构,完成抓取动作后,可以产生一定幅度的浮动或随动,并继续完成摘走或者悬挂工件的后撤动作,这样一来,自动化过程就可以持续。

结束语

由于视觉识别技术的成熟应用,原本困扰曲轴抛丸清理自动化的难题得到了破解,可以判断自动化的曲轴抛丸清理生产线会日渐成熟并将得到迅猛发展。