固定吊舱式混合对转桨推进系统对船舶操纵性能的影响分析

林福泉

(中国船级社厦门分社,福建 厦门 361000)

对转桨推进系统由同心的沿船长方向前后直线排列的,转向相反的2个螺旋桨组成,前螺旋桨和后螺旋桨均产生向前的作用力,前桨尾流中的涡动能量由后桨回收利用从而实现节能[1]。根据其具体构造不同可分为3种形式:①驱动前后2个相反方向旋转的螺旋桨的轴由内外同心的2根轴组成。外部中空的轴带动前桨转动,内部的轴连接后桨;主机发出的功率在弹性联轴节处分为两部分,一半被传递到反转齿轮机构用于驱动前桨,另一半直接驱动后桨,该种型式齿轮机构复杂,机械密封容易失效[1-2];②柴油机直接通过轴系驱动前桨推进,其后布置一个吊舱式推进器,电动吊舱装置可360°回转代替舵控制船舶航向,常规推进和电力推进混合,故被称为吊舱式混合对转桨推进系统(CRP-POD),该种型式成本高,技术基本掌握在ABB等少数厂家手中[3];③前桨与第二种形式相同,吊舱推进器固定在挂舵臂上不可Z向旋转,吊舱后设置有经过改进的舵叶,如图1所示,这种固定式吊舱对转桨推进系统称为CRP-Rudderpod。CRP-Rudderpod对转桨推进系统概念由2010年欧盟与第七框架计划内的TRIPOD联盟提出,该方案使系统更加简单,活动部件数量减少,系统可靠性增加,降低了CRP系统的安装和维护成本,使得CRP系统具备广泛应用可能和良好的推广价值,同时使营运船改造安装CRP系统也变得更易于实现[5]。

图1 两种推进系统外观

通过与常规推进系统比较,显然采用CRP-Rudderpod推进系统时舵叶距离螺旋桨的距离较大。根据舵效产生的原理,正车时,流经舵叶的水流,分为螺旋桨正车带来的排出流和船舶前进相对水自身流速产生的水流速度的顶流,两者共同作用在有一定角度的舵叶上形成转向力矩。在相同的船速及相同的舵角的情况下,螺旋桨正车带来的排出流越大舵效越好。使用CRP-Rudderpod推进系统时,螺旋桨位置与舵叶的位置距离加大,可能影响螺旋桨正车带来的排出流作用在舵叶上的力,从而影响舵效,影响船舶操纵性能。

由于CRP-Rudderpod推进系统自概念提出以来未有实船安装应用,设计时无参考数据,国内对于CRP系统的研究仍处在模型试验和水动力性能数值模拟阶段[4]。因此,考虑通过对首次实船安装的CRP-Rudderpod推进系统进行航行试验,测试和分析该系统对船舶操纵性能的影响,对后续混合对转桨推进系统的开发和设计提供实例数据参考。

1 试验船舶基本情况

以某船厂建造的应用固定吊舱式混合对转桨推进系统的集装箱船为研究对象,将其航行试验获得的数据与其姊妹船首制船的数据进行对比。混合对转桨推进系统工作时,具有对转推进模式和单主机推进模式,考虑对转桨推进系统前后桨互相影响可能对舵效有影响而导致船舶操纵性能发生变化,因此试验针对对转推进模式和单主机推进模式2种模式分别进行测量和分析。

为下文中讨论方便简称使用常规推进的首制船为A船,使用固定吊舱式混合对转桨推进系统的船舶称为B船,当B船工作在对转桨推进模式时称为B1船,在单主桨推进模式时称为B2船。

A船和B船为同一船厂建造的姊妹船,船型参数相同,见表1。

表1 某船厂建造的集装箱船船舶参数

螺旋桨参数不同,其对比情况见表2。

表2 A、B船螺旋桨参数对比

对比发现,螺旋桨位置距离舵叶中心线的位置距离发生了变化,从原来的3 270 mm变成5 130 mm。由于在设计时已预见螺旋桨与舵叶位置的变化可能对船舶操纵性能影响较大,因此,加大舵叶的面积用以改善舵效,舵叶面积从A船的26.4 m2,增加到B船27.72 m2。对转推进模式时,主机通过轴带发电机-变频器分配一部分功率给吊舱,设计前、后桨的功率分配为5∶1。

2 试验对比

航行试验按照GB-T3471—2011《海船系泊及航行试验通则》和IMO/MSC.137(76)[5]《船舶操纵性标准》的要求进行。需要完成的船舶性能试验项目包括:测速试验,停船试验,回转性能试验,航向稳定性试验,Z型操纵试验等。航行试验时,A、B船在同一海域进行,水深50 m,风浪条件相近,压载状态相同,首吃水3.4 m,尾吃水7.2 m,排水量21 781.72 t。

2.1 测速试验分析

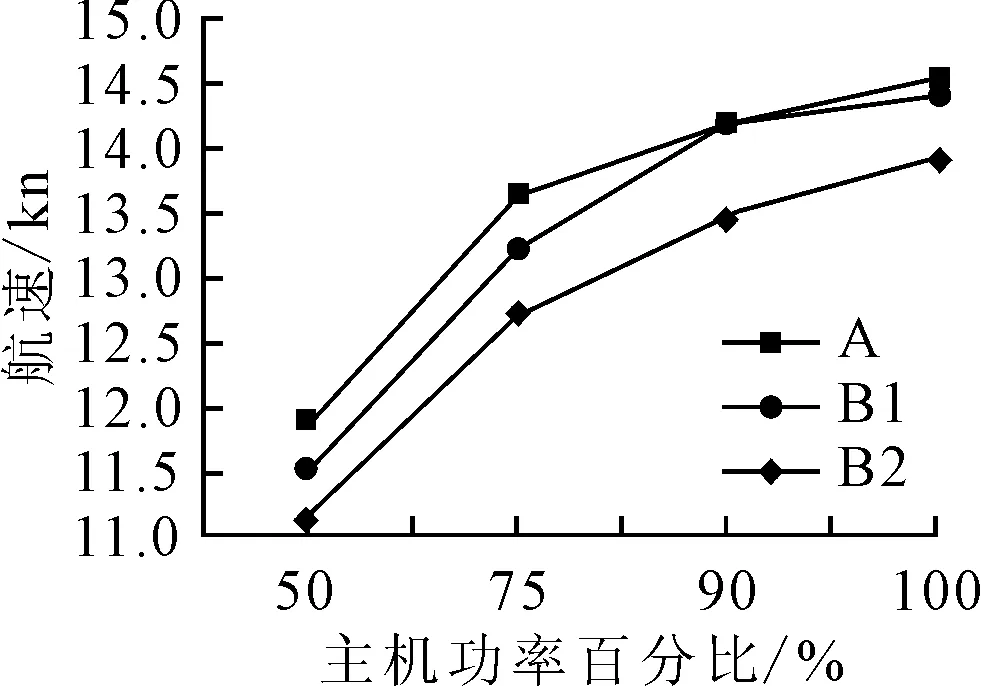

混合对转桨推进系统船舶B与常规推进姊妹船A的测速对比见图2。测速同时测得的对应的主机功率百分比下的油耗对比见图3。

图2 航速对比

图3 油耗对比

对比可以看出,使用混合对转桨推进系统的船速曲线B1在主机功率50%,75%和100%时均低于常规推进船A,对转桨在75%~90%时后桨的提速效果增加,并在90%略超过A船航速。B2船曲线其后桨为随动状态,航速较低。混合对转桨推进系统并没有使得船速得到有效提高,但综合图4的油耗情况,B1模式时其主机消耗的油耗降低很多,再通过测得的轴功率比对发现,B1模式下测得的总轴功率约为常规推进船舶的88%~93%,因此可以推断在选型时螺旋桨尺寸前桨偏小,前后桨功率匹配还需进一步优化。此外,发现B2模式下后桨随动时,在高转速下随动的后桨对水流具有较大改善作用,油耗降低异常明显。

2.2 停船试验

停船试验分为主机停车惯性停船试验和主机全速倒车停船试验。考虑对转推进模式时,船舶速度比单主桨推进模式快,只要在对转模式下惯性和停船性能满足要求,则在单主桨推进模式下也能满足要求,因此惯性和停船试验仅进行对转推进模式工况的测量,单主桨推进模式不进行试验测量对比。惯性停船试验和倒车停船试验数据对比见表3、4。

表3 惯性停船试验结果

由表3可见,B船在航速较低的情况下惯性停船的航迹行程和纵距还较其常规推进姊妹船更长,停船时间也较其他姊妹船更长,表明后桨在惯性停船过程中随水流转动,一定程度上起到引流的作用,加大了惯性停船的距离。

由表4可见,B船在航速稍低的情况下倒车停船的航迹行程还较其他常规推进姊妹船长很多,停船时间也较其他姊妹船长很多。B船倒车停船时有两个因素影响:①全速倒车时只有前桨反向转动,后桨处于随动状态,后桨随动相对前桨在水流前端,对水流形成一定的扰动,影响了前桨倒车的效果。②如表2所示,B船的前桨直径比常规推进的姊妹船小,桨叶少1叶,因此形成的倒车反向推力也较小。这2个因素共同作用,加大了倒车停船的距离。但是,根据“IMO/MSC.137(76)《船舶操纵性标准》规定全速倒车停船试验测得的航迹行程不应超过15倍船长,测得的数据仍在2 800 m的标准范围内。

表4 倒车停船试验结果

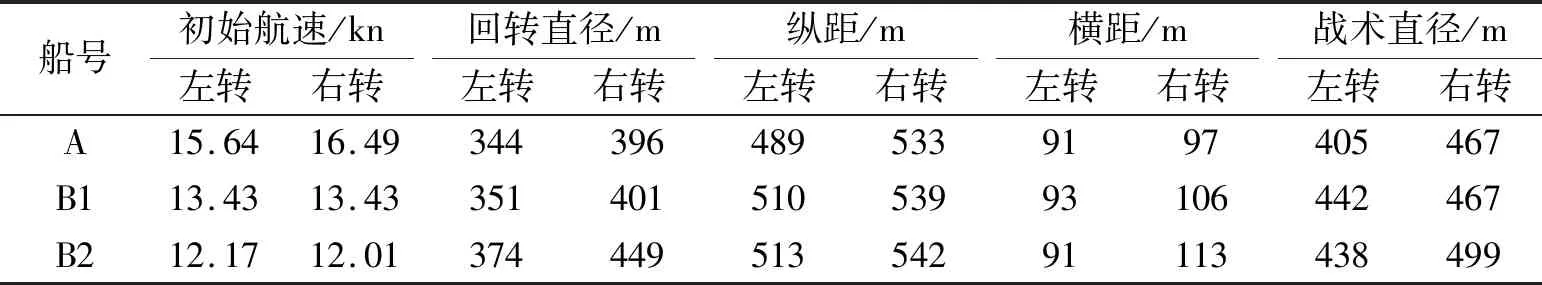

2.3 回转试验

回转试验以全速度稳定航行开始操舵至两舷各35°,待船首向角变化达到540°以上完成一个回转试验。从该试验获得战术直径、纵距、横距和回转直径等重要信息,以表征船舶的紧急偏转避碰能力,因此,回转试验数据用于衡量船舶的操纵性能至关重要。A船、B船在两个模式下的回转试验数据对比见表5。

表5 回转试验数据对比

由表5可见:

1)根据“IMO/MSC.137(76)《船舶操纵性标准》”规定回转能力衡准:回转圈操纵时,纵距应不超过4.5倍船长,回转圈直径应不超过5倍船长。从以上对比表格可以看出,B船装的对转桨推进系统,回转能力的纵距和回转直径均远小于衡准值796.5 m和885 m,因此,混合对转桨推进系统的使用仍保持回转能力较好。

2)与常规推进姊妹船A相比,B1船在对转桨推进系统工作的情况下,初始航速较低,但回转直径、战术直径和纵距仍较大,表明对转桨推进系统的安装使回转能力有所降低。

3)B2和B1相比,单主桨推进模式吊舱随动的情况下,初始航速较低,但回转直径、战术直径和纵距比对转推进工作模式大,表明吊舱不参与推进时,前桨的推出流作用在舵叶上形成舵效的力矩受到后桨的影响,整体回转能力进一步降低。

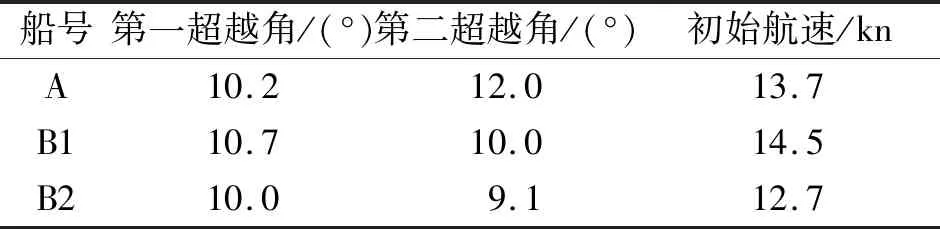

2.4 Z形操纵试验

Z形操纵试验系指当船舶偏离初始航向达到给定角度时交替向两舷操一定舵角的操纵,用于衡量偏航纠正能力和航向稳定能力。Z形操纵试验分为10°/10°Z形操纵试验,和20°/20°Z形操纵试验,交替向两舷操10°(20°)舵角使船舶偏离初始航向达10°(20°)。

根据“IMO/MSC.137(76)船舶操纵性标准,”Z形操纵试验的衡准:该型船设计航速为14.5 kn,换算为7.459 m/s,可算得 10°/10°Z形操纵试验测得的第一超越角值不应超过16.86°,第二超越角值不应超过 35.30°,20°/20°Z形操纵试验第一超越角值不应超过25°。操左/右舷10°舵角,首向角离初始航向改变10°时,船舶的纵距应不超过2.5倍船长。实船测得的Z形操纵试验数据对比见表6、7。

表6 Z形操纵试验数据的对比(10°/10°)

表7 Z形操纵试验数据的对比(20°/20°)

由表6、7可见,对转桨推进系统船船舶,其Z形操纵试验的数据均满足IMO/MSC.137(76)决议的要求,偏航纠正能力和初始回转能力与常规推进的姊妹船相差不大。根据前述回转试验结果,采用混合对转桨推进系统的B船其回转半径较同系列姊妹船大,而超越角却相差不大。综合回转试验数据和Z形操纵试验数据可以推断,整体回转性能变差,但初期小角度的航向纠正能力没变,与舵叶面积加大5%响应更快有关(舵机的操舵时间一致,平均都为24 s)。

2.5 航向稳定性试验

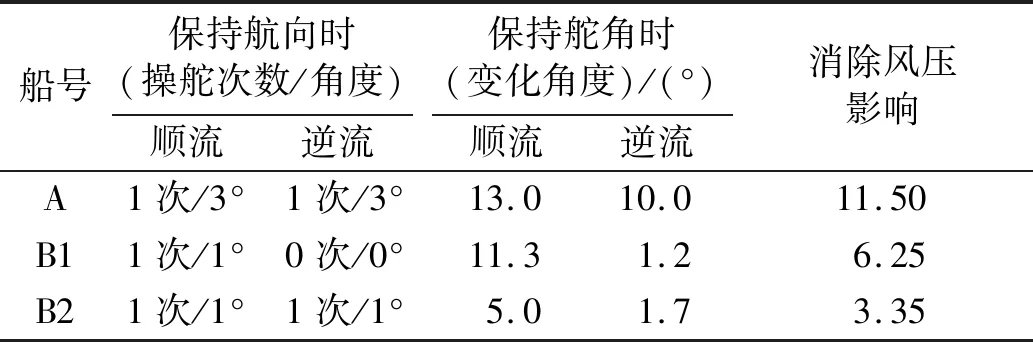

航向稳定性试验需要做2个试验,①在全速情况下稳定直线航行3~5 min后,保持舵角不变,测量记录罗经航向读数连续测量3~5 min,顺流逆流各进行1次;②在全速情况下稳定直线航行3~5 min后,保持航向不变,测量记录为保持航向不变所操舵的最大舵角,连续测定3~5 min。实船进行航向稳定性试验,数据对比见表8。

由表8可见,混合对转浆推进系统的后桨无论是参与推进作与否其航向稳定性均优于常规推进系统的姊妹船。船舶前进时,螺旋桨固定一个方向旋转,带动水流形成的推出流有一定的偏转方向,导致船舶固有航向偏转性能,对转桨推进系统的使用,后桨相对前桨反向旋转工作,对推出流的偏转起到改善的作用,因此船舶的航向稳定性更好。在后桨不工作处于随动状态的时候,也同样改善了水流的偏转,船舶的航向稳定性更好。

表8 航向稳定性试验数据的对比

3 结论

1)混合对转浆推进系统使惯性停船距离和倒车停船距离加大,停船性能有所降低,但是仍在IMO要求的范围内。建议提供后桨刹车装置,可在紧急情况下紧急制动后桨,改善船舶停船距离。

2)混合对转桨推进系统使用时试验获得的回转性能参数远小于IMO要求的衡准值,整体回转性能较好,但其回转直径、战术直径和纵距仍有所变大,回转能力有所降低。

3)通过回转试验数据和Z形操纵试验数据综合分析,表明该型混合对转桨推进系统虽然使船舶整体回转性能相对常规推进的姊妹船变差,但通过加大舵叶的面积使初期小角度的航向纠正能力保持基本不变。针对本例船型,舵叶面积增大5%,保持了航向纠正能力,回转性能有所降低但仍保持原远小于IMO要求的衡准,因此舵叶面积加大的比例较为合理。

4)混合对转桨推进系统使用明显地改善了船舶的航向稳定性。

5)CRP-Rudderpod推进系统全球首次在大型货船上应用,虽对船速的改善未达到预期的效果,但在常用转速下可见CRP系统节油效果明显,后续应对前后桨功率匹配,螺旋桨参数选择及匹配等问题进一步研究,如适当加大后桨的直径或盘面比等,使其达到更好的提高推进效率和节能效果。