铁矿巷道周边定向断裂爆破机理及现场试验研究

王 渝,陈帅志,赵 勇,杨 阳,骆浩浩

(1.北京科技大学土木与资源工程学院,北京 100083;2.中国五矿集团有限公司,北京 100044;3.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

在巷道快速掘进过程中,为减少周边超欠挖现象,发展了许多周边成型控制技术。工程实践表明,切缝药包对保证巷道周边的成型质量有很好的效果。切缝药包爆破的实质是在具有一定的密度和强度的炸药外壳上开有不同角度、不同形状和数量的切缝,利用切缝控制爆炸应力场的分布和爆生气体对(孔壁)介质的准静态作用和尖劈作用,达到控制所爆介质开裂方向的目的。自20世纪70年代FOURNEY等[1]提出在炮孔中使用轴向切缝的管状药包在岩体中形成定向裂缝的方法,国内外相关学者从机理、工程应用、宏微观等方面对切缝药包定向断裂进行研究。杨仁树等[2]通过殉爆测试验证切缝方向的定向效果,以此确定了切缝管工业化生产合理的结构参数;李清等[3]采用数字激光动态焦散线系统,研究有机玻璃中不同药量的切缝药包双孔爆破主裂纹即分支裂纹的扩展规律;杨仁树等[4]通过比较爆生主裂纹和次裂纹动态能量释放率的差异,认为不耦合系数为1.67时,切缝药包爆破效果最理想;杨仁树等[5]运用高速激光纹影仪进行切缝药包的爆炸波动试验研究,通过纹影照片直观的显示了切缝药包爆炸外部爆炸波动流场变化;MA等[6]对切缝药包岩石中定向断裂爆破采用不同本构模型进行了数值模拟。基于大量的机理研究,弥壮壮等[7]将切缝药包运用到煤矿软岩及硬岩的快速掘进中,均取得了较好的效果;杨仁树等[8]基于分形维数的爆破损伤度计算,定量说明了切缝药包较普通药包的优势。

综上所述,关于切缝药包机理以及现场应用研究丰富,但双孔切缝药包模型在岩石中的爆炸过程及在岩石介质中的力学行为研究较少,缺乏将切缝药包运用于铁矿巷道,并通过分形维数定量评价切缝药包爆破效果的案例。基于此,本文从双孔切缝药包数值模拟、切缝药包现场试验及爆破效果的定量评价等方面进行研究。

1 基于LS-DYNA的爆破数值模拟分析

1.1 有限元模型建立

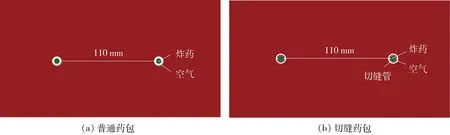

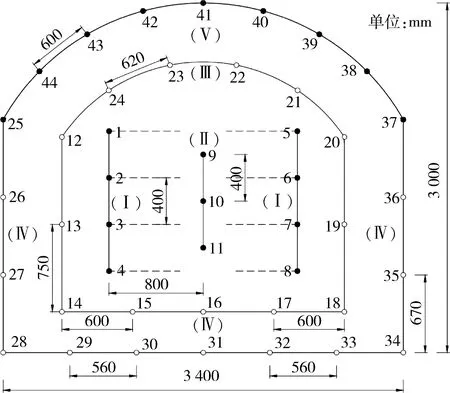

为说明切缝药包在岩石中的爆炸过程及在岩石介质中的力学行为,同时建立双孔普通药包及切缝药包爆破数值模型。普通药包爆破数值模型由炸药、空气、岩石三部分组成,切缝药包数值模型由炸药、切缝管、岩体、空气四部分组成。 岩体模型尺寸为250 mm×600 mm;双炮孔之间的间距为110 mm,建立在模型正中心,炮孔孔径为10 mm,炸药直径为6 mm,一般认为径向不耦合系数取1.67时爆破效果最好[4];切缝管内壁紧贴炸药,厚度为1 mm,缝宽为1 mm,模型平面结构如图1所示。

图1 模型平面结构图

考虑到炸药爆炸时发生剧烈的动荷载作用,为防止网格发生畸变,炸药和空气采用ALE网格建模;在炸药爆炸瞬间,切缝管受到强烈的高温高压爆生产物的作用发生大变形,炮孔近区岩石受到剧烈的爆炸荷载作用发生破坏,为模拟真实的爆炸情景,切缝管、岩石采用Lagrange网格建模,模型中采用*CONSTRAINED_LAGRANGE_IN_SOLID*定义网格之间的耦合。图2展示了切缝药包模型近区的网格划分形式,普通药包模型类似。

图2 切缝药包网格划分图

根据实际情况,模型边界设置为无反射边界,施加透射条件。 炸药采用*MAT_HIGH_EXPLOSIVE_BURN*高能炸药模型,使用JWL状态方程模拟炸药爆炸过程中压力和比容的关系。空气采用*MAT_NULL*模型,结合*EOS_LINEAR_POLYNOMIAL*状态方程描述。切缝药包切缝管为热相关材料,在爆炸过程中切缝管的动态力学行为极为复杂,因此采用适合在高应变、高压力条件下使用的*MAT_JOHNSON_COOK*本构模型,用以描述屈服应力与应变、应变率以及温度之间的关系。在爆炸冲击荷载作用下,岩石的动态力学状态极为复杂,采用*MAT_RHT*本构模型。为体现切缝药包及普通药包在硬岩巷道中的作用效果,相关材料物理力学参数见表1。

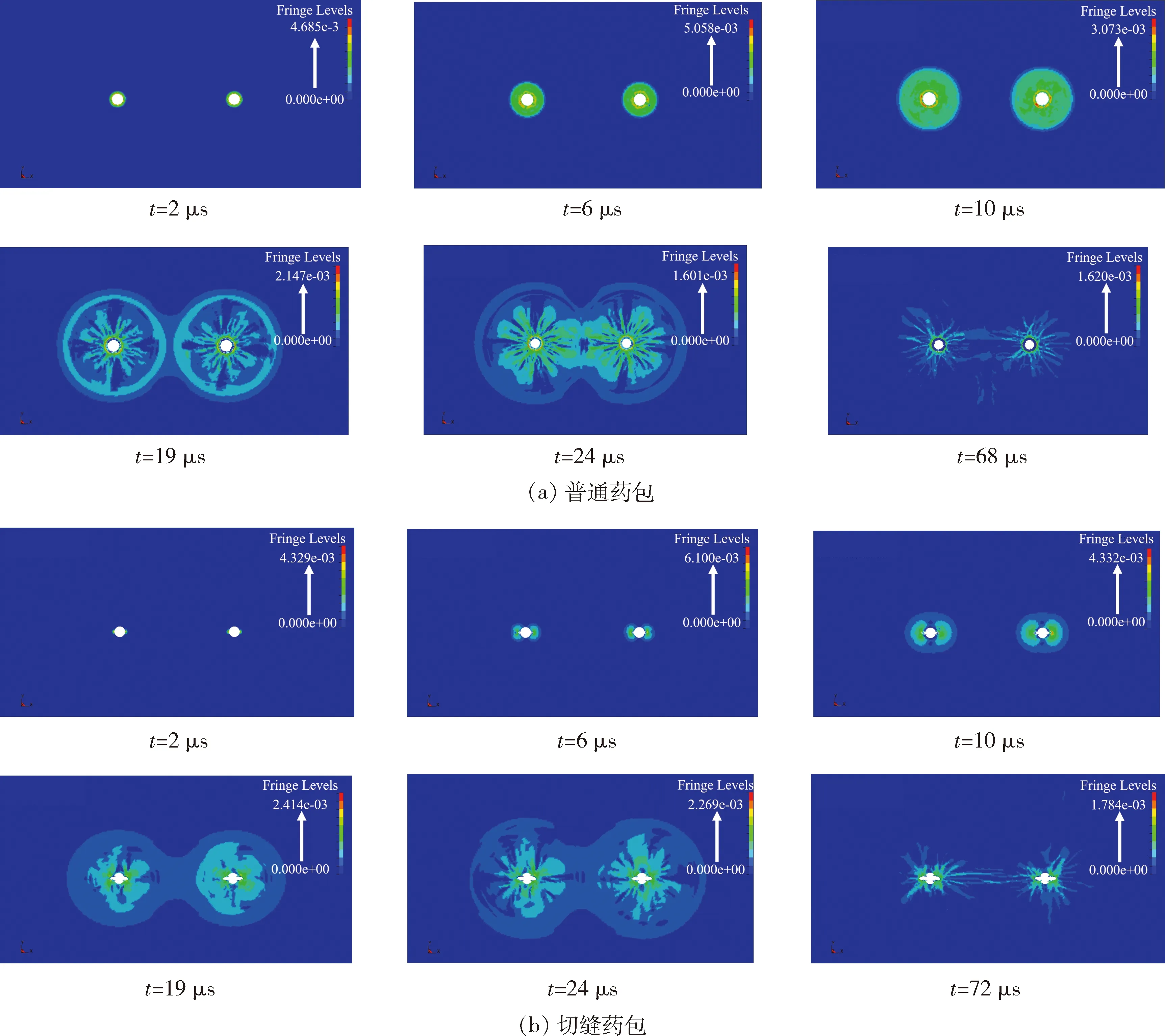

表1 材料物理力学参数

1.2 数值模拟结果分析

1.2.1 爆炸过程时程分析

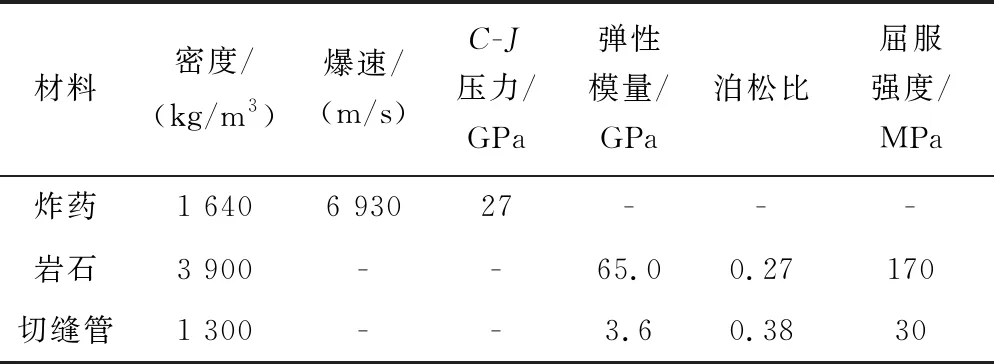

双孔普通药包和切缝药包爆炸过程中Von Mises等效应力分布如图3所示。由图3可知,双孔普通药包爆炸模型中,炸药起爆后,炸药内的爆炸过程迅速结束,爆生产物随即冲击炮孔内的空气,在2 μs左右爆炸冲击波达到炮孔壁,岩石介质在炸药爆生产物强烈的冲击作用下产生以炮孔中心为圆心的圆形应力场,两炮孔形成的应力场完全一致,直到19 μs左右,两应力场扩展相遇发生叠加,炮孔连线中心处的应力值最大。 双孔切缝药包爆炸模型中, 爆生产物在切缝处聚集,产生应力集中,压缩切缝处的空气,爆炸冲击波在2 μs左右到达切缝处炮孔壁,切缝处的岩石介质形成尖端状应力场,并产生初始裂纹;在19 μs左右两炮孔形成的应力场相遇发生叠加,应力场呈哑铃状,两炮孔之间的应力值明显大于炮孔两侧应力值,为炮孔之间的裂纹贯穿提供了条件。

图3 爆炸过程Von Mises应力分布云图

综上所述,相较于普通药包,切缝药包的切缝应力场得到优先发展,垂直切缝方向的应力场范围明显小于普通药包,具有明显的护壁效果。切缝药包两炮孔之间的应力值明显大于普通药包,表明切缝药包炸药能量分配合理,聚能效果明显,有利于炮孔间裂纹的扩展贯通,定向断裂效果明显。

1.2.2 岩石介质有效应力分析

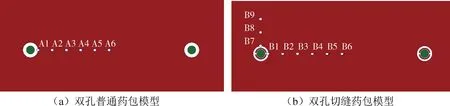

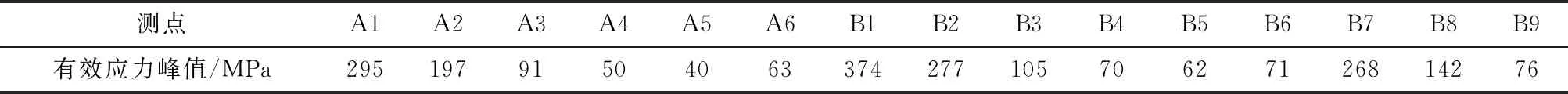

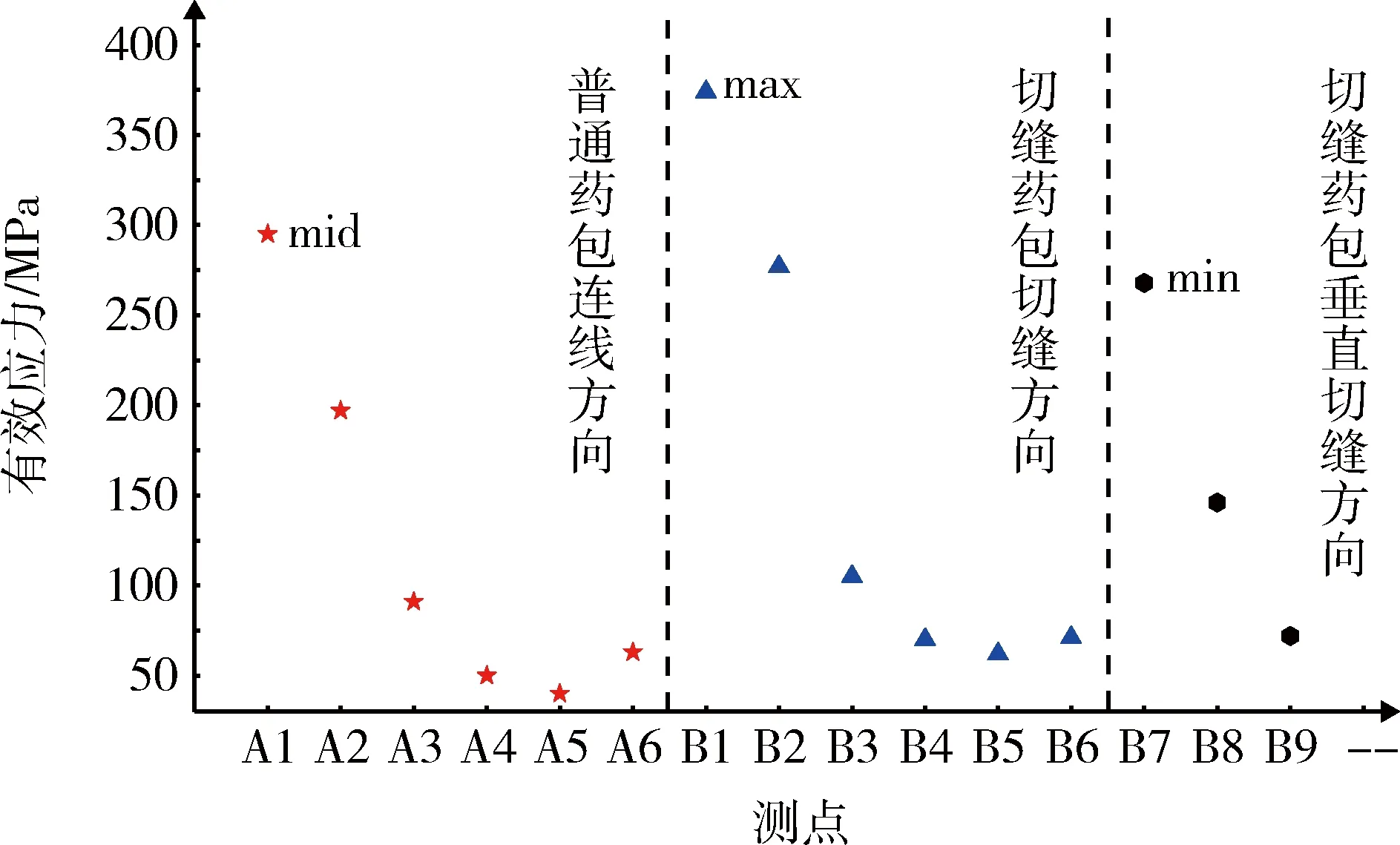

双孔普通药包模型中,在两炮孔中心连线上距离炮孔中心5 mm、15 mm、25 mm、35 mm、45 mm、55 mm处的岩石模型中依次取A1测点、A2测点、A3测点、A4测点、A5测点、A6测点;双孔切缝药包爆破模型中,在两炮孔中心连线切缝方向上距离炮孔中心5 mm、15 mm、25 mm、35 mm、45 mm、55 mm处的岩石模型中依次选取B1测点、B2测点、B3测点、B4测点、B5测点、B6测点,垂直切缝方向距离炸药中心5 mm、15 mm、25 mm处的岩石模型上依次选取B7测点、B8测点、B9测点(图4)。 分别将上述各测点的有效应力峰值提取出来,表2量化地表征岩石介质各测点有效应力峰值的变化规律。

图4 测点示意图

表2 岩石介质各测点有效应力峰值表

注:A1~A6为双孔普通药包;B1~B9为双孔切缝药包。

双孔切缝药包爆炸模型中,切缝方向的有效应力峰值明显大于垂直切缝方向,表明切缝药包的聚能作用,对爆生产物释放起到导向作用。在炮孔连线方向上,距离炮孔中心相同的距离处,切缝药包有效应力峰值明显大于普通药包。由图5可知,在距离炮孔中心相同的距离处,切缝药包垂直切缝方向上B7测点岩石的有效应力峰值(min)明显小于普通药包连线方向上A1测点岩石的有效应力峰值(mid),切缝药包沿切缝方向上B1测点岩石的有效应力峰值(max)最大,这表明切缝药包可对周边围岩起到良好的保护作用,减少爆炸对周边围岩的损伤,减少围岩裂隙的产生,护壁效果显著。

图5 岩石介质各测点有效应力峰值图

2 切缝药包定向断裂控制爆破现场试验研究

2.1 工程概况

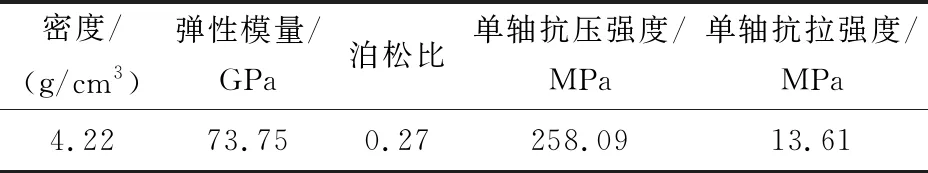

试验巷道位于弓长岭井下铁矿+140水平,11穿到11穿半1层采矿巷,巷道断面为三心拱,断面大小为9.6 m2,巷道宽度为3.4 m,高度为3 m,直墙高2 m,拱高1 m。凿岩设备采用7655气腿式凿岩机,炮眼直径为40 mm,雷管采用矿用半秒导爆管雷管,炸药采用二级岩石乳化炸药。岩性以铁矿石和绿泥岩为主,硬度f=20~25。铁矿石力学参数见表3。

表3 铁矿石试件力学性能参数

2.2 对比试验方案

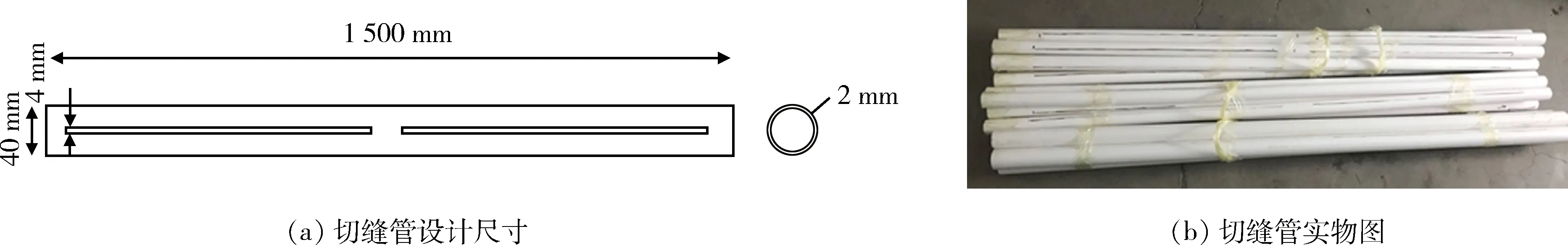

掘进巷道采用楔直复合掏槽,掏槽孔深2.3 m,其他孔深2.0 m。为进行切缝药包爆破效果验证,在巷道顶部分别进行半断面、全断面的等药量、等间距切缝药包对比试验,顶眼均采用空气间隔装药,通过炮孔深度计算药量,每孔装4卷药。根据炸药尺寸和类型,采用外径为40 mm,内径为36 mm,壁厚为2 mm的阻燃抗静电硬质PVC管材制作切缝管,装填炸药后即制作完成切缝药包,切缝药包如图6所示。分别进行5次试验,爆破网路图见图7,爆破方案参数表见表4。

图6 切缝管示意图

图7 爆破网路图

表4 爆破参数表

2.3 对比试验结果

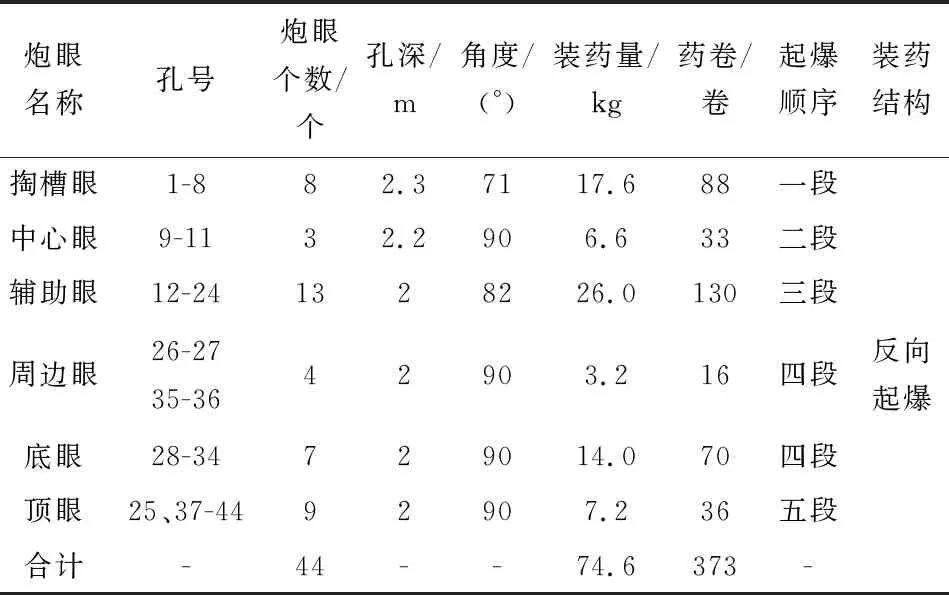

1) 半断面等药量、等间距对比试验。现场试验中,在巷道中心左侧4个顶眼装填普通药包,在巷道中心右侧5个顶眼装填切缝药包,同段起爆,每次试验左侧出现明显超挖或者欠挖现象,右侧出现4~5个明显的半眼痕,半眼痕占半断面的80%~100%。爆破效果图如图8(a)所示。

2) 全断面等药量、等间距对比试验。在试验中9个顶眼均采装填切缝药包爆破,同段起爆,每次均有良好的爆破效果,巷道轮廓延切缝方向显现,围岩较为光滑平坦,出现8~9个明显的半眼痕,半眼痕率89%~100%。爆破效果图如图8(b)所示。

图8 对比试验爆破效果图

由现场试验可以得出:切缝药包定向断裂控制爆破技术可以有效提高巷道周边爆破效果及成型质量,有效保护周边围岩地的稳定性。

3 周边成型效果多重分形分析

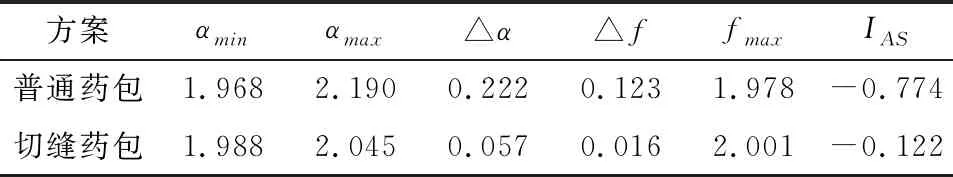

为准确量化获取爆破后围岩平整度特征,采用多重分形理论对爆后围岩结构的非均匀性进行分析。多重分形奇异谱(α-f(α))体现了爆后围岩不平整程度。α为奇异性指数,f(α)为相同α值的子集的分形维数,一般将f(α)称为多重分形谱。

多重分形谱的宽度△α(△α=αmax-αmin)描述了爆后围岩表面裂隙尺寸集中概率测度分布的差异性程度,体现了爆后围岩表面平整度的波动程度。宽度△α值越大,直观表示出爆后围岩表面裂隙分布越弥散不均匀,围岩表面平整度分布越不均匀;宽度△α值越小,围岩表面裂隙起伏越相似,围岩表面平整度分布越均匀。所对应的维数差值△f描述了围岩表面裂隙发育的最大波动幅度和最小波动幅度所出现的概率变化。IAS为非对称指数,其绝对值描述了爆破围岩表面裂隙尺寸发育程度和平整度分布的均匀性,计算见式(1)。

IAS=(L-R)/(L+R)

(1)

式中:L为多重分形谱中左端点到极值点的水平距离;R为多重分形谱中右端点到极值点的水平距离。

3.1 周边成型多重分形结果

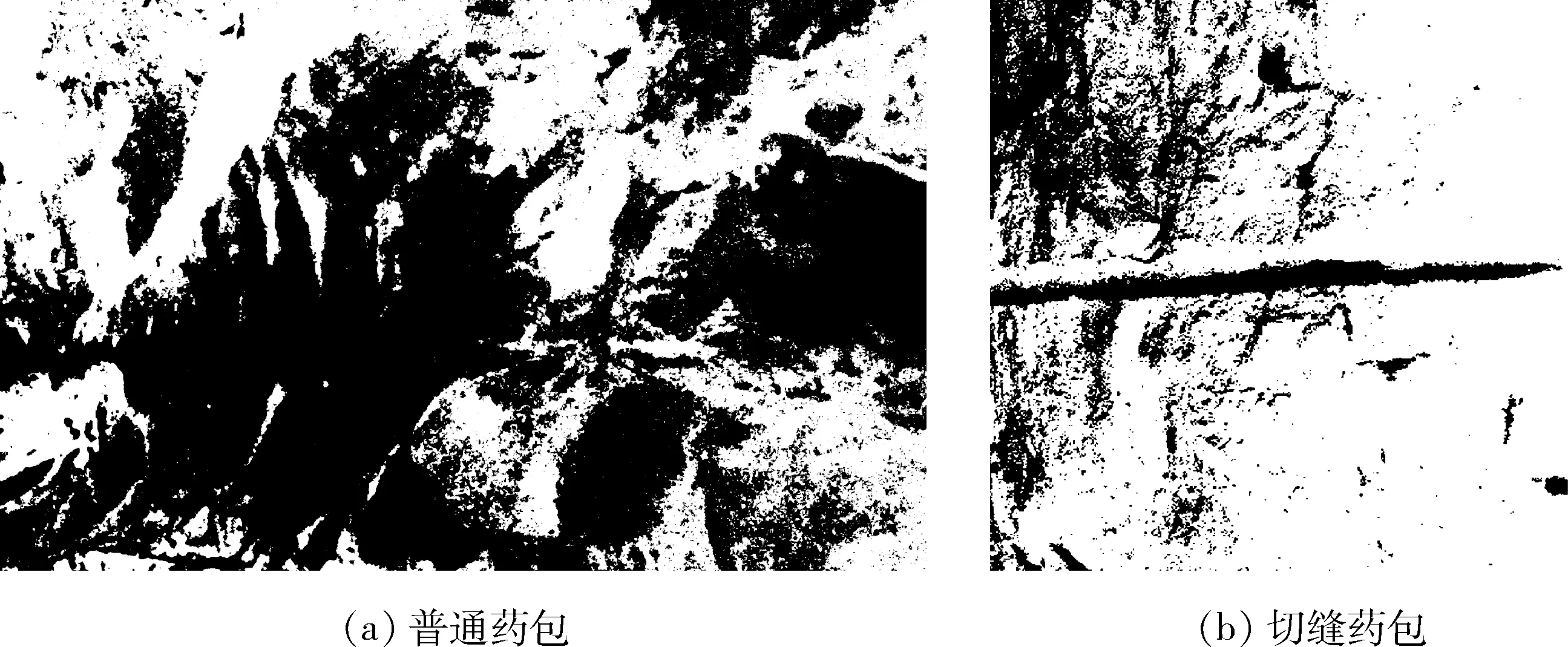

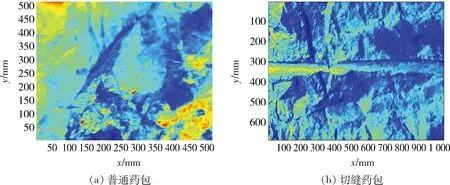

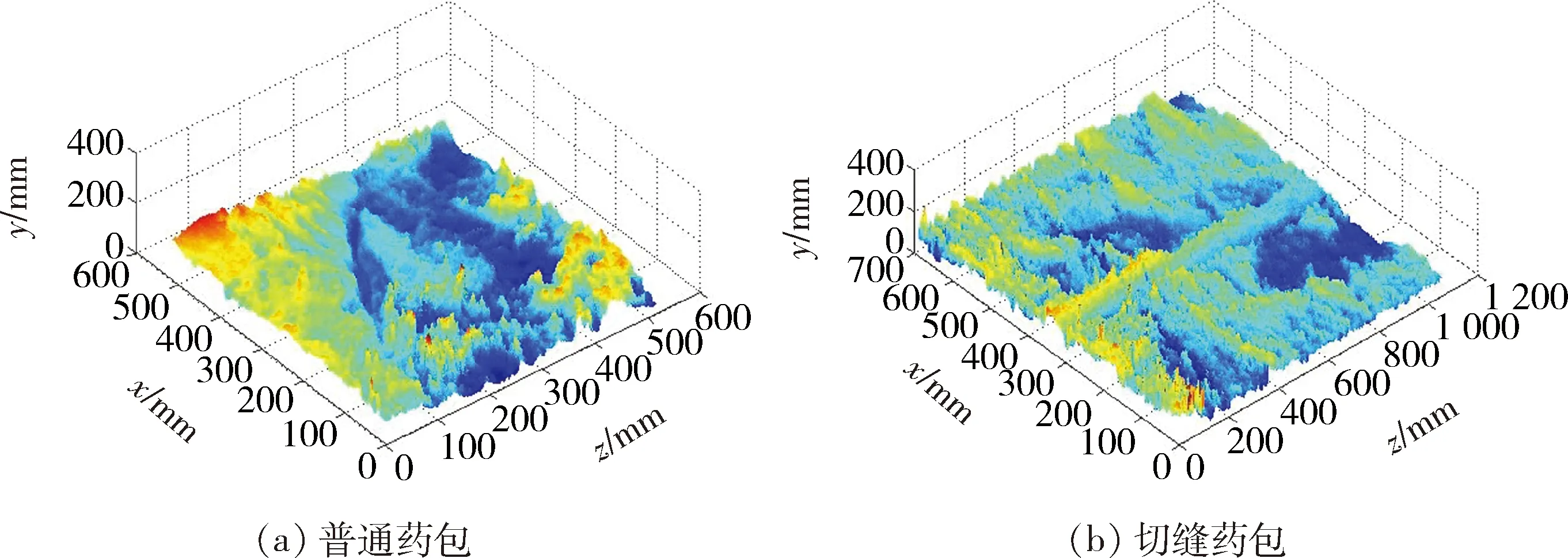

分别选取某次半断面等药量、等间距对比试验中普通药包及切缝药包其中一个炮孔爆破后的效果图,降噪变为灰度图,并进行二值化处理(图9)。随后以爆破围岩裂隙宽度和不平整度为参数生成爆后围岩成型二维图像(图10)和三维图像(图11)。

图9 爆后围岩二值化图

图10 爆后围岩成型效果二维表征

图11 爆后围岩成型三维效果表征

三维图像清晰地描述爆后围岩特征,通过颜色深浅的变化直观表述爆后围岩成型的平整度。通过对比普通药包与切缝药包的爆后围岩成型效果二维表征图和三维表征图,可以发现普通药包的颜色反差明显大于切缝药包,则表明切缝药包爆后周边成型效果明显优于普通药包。

3.2 多重分形谱参数

根据上述理论,计算得出爆后围岩成型多重分形谱参数,能够用来评价爆破后围岩的多重分形谱参数主要为多重分形谱的开口宽度△α,维差△f,以及多重分形谱非对称指数IAS的绝对值,具体参数见表5。

表5 爆后围岩成型多重分形谱参数

普通药包与切缝药包爆后围岩成型多重分形谱各参数差异明显。普通药包周边爆破后围岩多重分形谱的开口宽度△α、维差△f分别为0.222和0.123,切缝药包周边爆破后围岩多重分形谱的开口宽度△α和维差△f分别为0.057和0.016。相较于普通药包,切缝药包的多重分形谱的开口宽度△α、维差△f均明显减小,这表明,切缝药包周边爆破后围岩裂隙较少,围岩表面平整度高,切缝药包可有效降低围岩损害程度。两种方案对应的爆后围岩多重分形谱非对称指数IAS的绝对值分别为0.774和0.122,差距较大,进一步表明了切缝药包周边爆破围岩表面的凹凸程度和裂隙数量比普通药包周边分布更为均匀,围岩表面更为光滑平坦。

4 结 论

1) 数值模拟结果表明,切缝药包相较于普通药包,能量分配更加合理,聚能效果更合理,定向断裂效果更明显,护壁能力更强。

2) 基于数值模拟及铁矿巷道现场对比试验成功的说明,切缝药包定向断裂技术,能有效提高半眼痕率达80%及以上。

3) 多重分形谱能够定量的描述周边成型效果,为现场评价爆破效果提供了一条科学严谨的途径,具有一定的理论意义和现实意义。

4) 切缝药包在铁矿巷道的应用,为今后切缝药包在硬岩巷道中的使用提供了一定的借鉴意义。