抗盐高性能水泥浆体系研究与应用

丹美涵

(中海油研究总院有限责任公司,北京 100028)

伊拉克米桑油田位于扎格罗斯山前构造挤压带,所在构造地井眼条件复杂,井底存在高压盐水层和易漏失层。米桑油田高压盐膏层固井的技术难点主要包括:安全压力窗口窄,水泥浆密度高,但与钻井液密度差小,水泥浆密度设计困难;循环排量和顶替排量均较常压地层低近40%,顶替效率差,一级水泥浆返至分级箍后二级套管混浆难清除,导致固井质量较差;候凝过程水泥浆失重,低于地层孔隙压力,导致压稳难;钻井液和水泥浆相容性较差,在钻进过程中发生漏、塌、卡等复杂情况和事故;高压盐膏层固井一直是固井界公认的难题[1-3]。在前期的现场作业中,国内外油田服务公司通常选用半饱和NaCl 溶液或者(3%~5%)KCl 溶液[4-10],如在江汉油田盐膏层选用浓度为17%的NaCl 盐水、塔里木盆地某盐膏层选用浓度为16%的NaCl 盐水、在墨西哥湾某盐膏层选用5%KCl以及10%NaCl+5%KCl 混合溶液、在伊拉克某盐膏层选用5%KCl 盐水,辅以其他优选添加剂配制水泥浆,在现场混浆、水泥浆流变、失水量、自由液、抑制盐膏层溶解等方面有所改善,但在高密度水泥浆下,加重材料加量一直占比很大,导致水泥浆孔隙度高,水泥石抗压强度在24 MPa 以下,抗污染能力不强,界面胶结能力改善不明显。

结合伊拉克米桑油田某井,φ244.48 mm 盐膏层段,井底循环温度为75 ℃,井底静止温度为85 ℃,从抑制盐膏层盐溶解,改善界面胶结质量的角度,研选出适用于此井段固井的最优盐水类型及浓度,优选耐盐外加剂,结合水泥浆密度要求,摸索加重材料的最低加量,大幅度降低水泥浆孔隙度,提高水泥石抗压强度和抗污染能力。

1 高盐低孔隙度水泥浆外加剂的选择

1.1 盐水种类选择

NaCl 在水中的溶解度随温度升高逐渐增加,CaSO4在水中的溶解度随温度升高呈先升高后降低的趋势,且一般44 d 才能达到溶解平衡。伊拉克某作业区块地层取心段矿物分析结果见表1。

表1 取心样品矿物定量分析结果

由表1 可以看出,该区块地层中盐膏混合层、盐层和石膏层共同存在。根据XRD 分析及样品颗粒目测判定石膏相为无水石膏。地层中存在NaCl和CaSO4,会对水泥浆性能及胶结质量造成影响。

从影响水泥浆性能方面考虑,在相同温度、水灰比、水泥浆密度、其他外加剂种类和加量不变的情况下,NaCl 在混合水中浓度超过15%后,会延长稠化时间、减低水泥石强度、引起水泥浆增稠或触变[11-14],在井筒中,只要孔隙溶液NaCl 浓度没有达到饱和,岩层中的NaCl 就不可避免地向孔隙溶液中渗入,直至饱和,因此,只有初始水泥浆盐浓度接近饱和,并且性能稳定,流体在井下才能减少因地层中NaCl 的溶解带来水泥浆性能的变化。无水石膏在混合水中有利于提高水泥石强度,但会引起浆体增稠或触变,因此要控制无水石膏在混合水中的含量。在NaCl 溶液中CaSO4溶解度随盐浓度增加先增大后降低[15-17],在25~80 ℃下 NaCl浓度为16%左右,CaSO4溶解度出现极大值。因此,最好控制混合水中NaCl 浓度低于5%或者高于25%,以降低CaSO4的溶解。综合以上2 种因素,认为选用浓度高于25%的NaCl 盐水,有利于稳定水泥浆各方面性能。

此外,由于此区块作业窗口窄,流体间顶替效率差,水泥浆与残存的泥饼长时间接触,也会引起相容性差的问题。含有浓度为(20%~25%)NaCl、(5%~10%)KCl 的混合盐水在新疆、伊拉克等盐膏层钻井液中一直在应用[18-22],但是由于其可能会导致水泥浆增稠、触变等原因,在水泥浆中的应用未见报道。选用现场用钻井液配方:淡水+(0.3%~0.5%)NaOH+(0.3%~0.5%)Na2CO3+0.2%PF-VIS+3%FLC+25%NaCl+5%KCl+8%NaCOOH,重晶石加重至2.30 g/cm3。水泥浆混合水与钻井液盐类组成及比例相近有利于提高流体间相容性。

为优选最佳盐水配比,分别配制浓度为15%NaCl、25%NaCl、以及含有25%NaCl 和5%KCl的混合盐水,在70 ℃下,将自制的20 gNaCl 盐柱静置于100 g 混合水中,不同混合盐水对盐柱的溶解速度见图1。图1 结果表明,在70 ℃下,在15%NaCl 溶液中,盐柱均全部溶解,没有明显的抑制NaCl 溶解作用;在25%NaCl 溶液及25%NaCl 和5%KCl 溶液中,有一定的抑制NaCl溶解的作用,其中,在25%NaCl 和5%KCl 混合溶液中,抑制NaCl 溶解作用更加明显。

图1 NaCl 盐柱在不同混合盐水中的溶解情况

在影响界面胶结方面,混合水中NaCl 或KCl浓度越高,水泥石与盐柱胶结性能越强。综合上述结论认为,混合水中含有浓度为25%NaCl 和5%KCl时为最优选择。

在该研究中,外加剂均选用抗盐外加剂,包括抗饱和盐水的接枝共聚物FL93L、抗盐的缓凝剂R20L 以及抗盐分散剂聚醚类聚羧酸分散剂F46L。优选的目的旨在一方面最大程度地降低水泥浆流变,为降低铁矿粉提供空间,另一方面,也是最主要作用,即避免水泥浆触变或增稠。

1.2 抗盐降失水剂优选

在高盐水泥浆中,大部分降失水剂会严重影响水泥浆的流变,导致触变甚至无法配制水泥浆。降失水剂FLA93L 是一种以2-丙烯酰胺-2-甲基丙磺酸(AMPS)、丙烯酸(AA)等为主要单体的接枝共聚物,因其独特的空间结构,能够在高盐度,甚至饱和NaCl 溶液中表现出优异的控失水能力。其在水泥浆中的加量为2%~5%,可使饱和盐水水泥浆的API 滤失量降至100 mL 以下,稠化时间易于调节。同时,其接枝链段能够起到一定的分散作用,有利于调节高密度水泥浆的流变性能。

1.3 缓凝剂优选

为延长水泥浆在井筒中的可泵送时间,保证现场施工安全,通常要加入缓凝剂。在盐水水泥浆体系中,可选择多聚有机酸盐、AMPS 共聚物等类型缓凝剂。在高密度水泥浆中,为尽量降低水灰比,减少加重材料的加量,宜尽量选择具有分散效果的缓凝剂。R20L 是一种高分子聚合物类缓凝剂,以AMPS/AA 为主要单体,一方面通过磺酸和羧酸基团与空隙溶液中游离的Ca2+络合,抑制Ca(OH)2结晶,另一方面吸附在C—S—H 凝胶表面,阻止水泥颗粒进一步水化。因其具有羧酸基团,缓凝剂R20L 具有一定的调节流变作用。

1.4 分散剂优选

在油田固井分散剂中会出现许多的木质素盐酸以及各种形式的衍生物等。这些分散剂容易导致水泥浆出现触变等问题。优选聚醚类聚羧酸分散剂F46L,耐盐且加量小,占水泥比重不超过0.5%、对稠化时间影响小、分散效果显著、能降低水泥浆静胶凝值,降低水泥浆的触变性。

1.5 加重材料选择

伊拉克某井要求井下密度达到2.39 g/cm3,为压稳地层,需提高浆体密度至2.35 g/cm3,加重材料可选择铁矿粉、重晶石、锰矿粉等材料。结合现场情况,选用铁矿粉作为加重材料。在控制降低黏度,最大限度降低水泥浆孔隙度的情况下,室内研究选用粒径为0.061 mm 的铁矿粉为加重材料。

2 高盐低孔隙度水泥浆室内评价

通过伊拉克某井盐膏层特点和固井难点的分析,发现在提高水泥石强度和抗污染改善界面胶结方面具有较大提高空间。一方面,通过选择多功能外加剂,在保证浆体稳定性的基础上,最大限度降低水泥浆的水灰比和孔隙度,降低水泥浆的渗透率,优化后水灰比从0.48 降低至0.29,水泥浆孔隙度从0.53 降低至0.48,水泥石24 h 抗压强度由23 MPa 提高至43 MPa。另一方面,选用的混合盐水与钻井液盐水一致,水泥浆抗钻井液污染能力高,水泥浆受钻井液污染后(污染体积比例为75∶25),24 h 抗压强度由11.6 MPa 提高至19.6 MPa;盐水浓度接近饱和,水泥浆与岩层界面胶结情况得到较好改善。

2.1 低孔隙度固井水泥浆体系性能评价

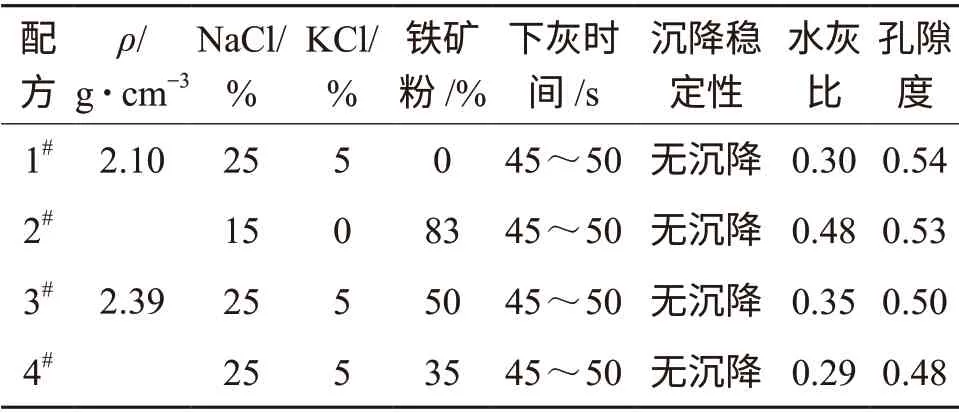

以浓度为25%的NaCl和5%的KCl为混合盐水,以FLA93L 为降失水剂,R20L 为缓凝剂,F46L 为分散剂,摸索不加重情况下水泥浆能够配制的密度上限和水泥浆密度达到2.39 g/cm3要求的加重材料最低加量,水泥浆组成情况见表2。由表2 可知,在不加加重材料的情况下,在25%NaCl+5%KCl 混合盐水中,能够配制的水泥浆密度上限为2.10 g/cm3,在此条件下,水泥浆无沉降、无触变,水灰比达到0.30、孔隙度达到0.54。当配制水泥浆密度达到地层要求的2.39 g/cm3时,原实验条件下(2#配方),需在15%NaCl 混合水中加入50%粒径为0.002 mm的铁矿粉和33%粒径为0.061 mm 的铁矿粉,浆体无沉降,无触变,水灰比为0.48,孔隙度为0.53。优化混合盐水组成和浓度后,在25%NaCl+5%KCl混合盐水中,铁矿粉加量可降低至35%,浆体无沉降,无触变,水灰比降低至0.29,较原体系降低19%,孔隙度降低至0.48,较原体系降低5%。

表2 不同密度水泥浆组成

优化后的水泥浆综合性能见表3。由表3 可知,不加重情况下,密度为2.1 g/cm3的水泥浆无增稠,无触变,养护后稳定性好,控失水能力强,抗压强度达到48 MPa。密度为2.39 g/cm3的水泥浆,在原体系中,铁矿粉加量总量达到83%,24 h 抗压强度为23 MPa;在优化后的高盐体系中,铁矿粉加量最低仅为35%,显著降低水泥浆桶成本,浆体无增稠,无触变,养护后稳定性好,控失水能力强,抗压强度可达到43 MPa,较原体系提高近一倍。

表3 不同密度水泥浆综合性能

通常认为,盐浓度高会降低水泥石强度,这一结论是以水泥浆密度和加重材料加量固定为前提。但是随着盐浓度的提高,混合水中强电解质浓度增加,水泥浆趋于分散,为减少铁矿粉加量提供较大空间。该研究基于盐浓度的增加以及引入抗盐外加剂,使得铁矿粉加量大幅度降低,进而降低水灰比及孔隙度,提高了水泥石的抗压强度。

2.2 流体间相容性

流体间顶替效率差是影响固井质量的另一个重要原因。由于流体间密度窗口窄,在隔离液顶替钻井液后,仍有大部分泥饼残留在井壁和套管,水泥浆在候凝过程中,与泥饼接触,影响固井二界面胶结。因此需考虑水泥浆与钻井液的相容性。为满足水泥浆、隔离液、钻井液流体间的流变梯度递减,综合考虑现场配浆、泵送等方面因素,选择3#配方配制水泥浆,及现场用钻井液配方。由表4 得知,在混浆情况下,混浆中φ100读数均未超过原始水泥浆,说明混合后没有发生触变,增稠等不相容情况。

将2#、3#配方分别与钻井液进行体积比75/25混合,在85 ℃下测水泥净浆及混合浆24 h 的抗压强度,结果见表5。对比结果表明,优化后的3#水泥浆抗污染性能优于2#原配方。

表5 流体按照不同比例混合后流变情况

2.3 界面性能

将纯NaCl 盐柱和NaCl/CaSO4质量比为1:1的盐柱置于2#配方和4#配方水泥浆中,在85℃下水浴养护24 h 后,观察水泥石与盐柱界面状态,图2 表明,无论何种盐水配制的水泥浆,均不能与纯NaCl 盐柱发生胶结,但可与石膏产生良好胶结。总体上看,此种高盐低孔隙度水泥浆有利于提高水泥石与盐柱的界面胶结。

图2 盐柱与不同盐浓度的水泥浆模拟胶结情况

3 现场应用

目前,研制的抗盐高强低孔隙度水泥浆在伊拉克米桑油田多口盐膏层井段一级固井中应用,应用效果理想,水泥浆耐盐性能较原能力提高21%,水泥石强度较原强度增长1 倍,水泥石污染后强度较原强度提高0.8 倍,固井质量有较大改善。某井φ244.48 mm 井段,不合格率由原来的大于40%降至23.6%,合格率提高至76.4%。盐膏层段套管居中度、顶替效率、水泥石收缩在一定程度上均影响固井质量,在后续研究中,可在扶正器选择、顶替排量、隔离液研选、膨胀剂优选等方面继续开展深入研究。

4 结论与建议

1.以抑制盐膏层中NaCl 溶解,降低对水泥浆性能影响为目的,优选用于配制水泥浆的混合盐水,含有25%NaCl 和5%KCl 的混合盐水,能有效抑制盐的溶解,并且与钻井液相容性最好。

2.以改善水泥石与盐膏地层界面胶结为目的,以优选的高盐混合水为基础,优选降失水剂、缓凝剂、分散剂等外加剂,构建了一套高强高盐低孔隙度水泥浆体系,该体系下,配制密度为2.39 g/cm3的水泥浆,最低只需加入30%铁矿粉,24 h 抗压强度可达48 MPa。水泥浆污染后24 h 强度依然大于14 MPa。

3.该水泥浆体系在伊拉克米桑油田盐膏层应用后改善了固井质量,可在伊拉克米桑油田推广应用。