长庆油田洛河水层防腐固井水泥浆及配套工艺技术

闵江本 ,刘小利 ,万向臣

(1.川庆钻探工程有限公司钻采工程技术研究院,西安 710018;2.低渗透油气田勘探开发国家工程实验室,西安 710018)

随着长庆油田勘探开发不断深入,由洛河水层腐蚀造成的油水井套损问题越来越严重,套损井数量不断增加,每年新增套管腐蚀损坏井超过500 口,平均套管服役年限仅为9.7 年。套管损坏导致油井含水率上升,注水井水驱动用程度低,注采井网失调,严重影响着油田的开发效果及油藏动用程度[1]。陇东、环江、定吴部分区块套管腐蚀严重,套管破损后洛河水倒灌形成水淹井,加之水型不配伍与地层水混合后结垢形成堵塞,增加油流阻力,造成隔采失效,油井减产甚至关停。为提高原油产量,恢复单井产能,长庆油田公司套损井治理项目组近年来针对套损井分别开展了套管补贴[2]、化学挤封[3]、小套管二次固井[4]等治理措施,相关措施及技术均只局限于新下入套管的防腐保护以及旧套管破损后的修复,改善套管腐蚀的程度有限。因此,根据长庆油田洛河水层套管的腐蚀机理,提出改善固井水泥环自身抗腐蚀性能,减少套管损坏的新方法,针对水泥环防腐技术需求,在常规固井水泥基础上,开展油井水泥非渗透剂、缓蚀剂关键外加剂的研发,形成了一套适用于长庆油田洛河水层防腐固井体系,改善了由洛河水层水泥环腐蚀引起套管损坏的问题。

1 长庆油田洛河水层腐蚀机理

1.1 腐蚀环境分析

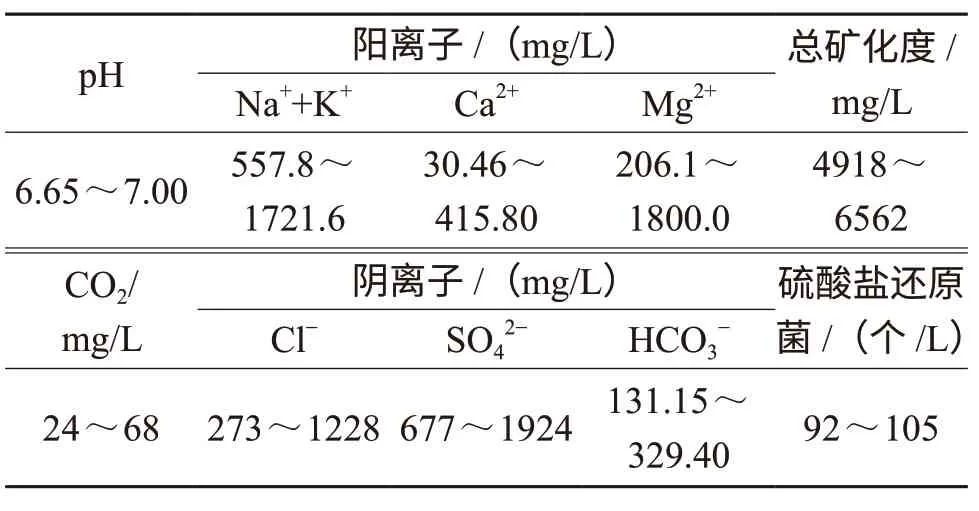

长庆油田由下而上存在宜君、洛河、华池、环河腐蚀性水层,水量大、水层跨度长,其中以洛河水层水量最大、腐蚀性最强,洛河组水质分析如表1 所示。

表1 长庆油田洛河组水质分析

由表1 可以看出,洛河水层离子含量丰富、矿化度高,存在大量的SO42-、Cl-、HCO3-、Na+、K+、Ca2+、Mg2+等离子,处于洛河层和动液面层之间的腐蚀环境很严重。

1.2 水泥环腐蚀原因分析

长庆油田洛河水层对水泥环腐蚀主要有水溶解和离子交换2 种原因。①水泥环作为支撑保护套管的外部屏障,长期与地层水接触,水泥石长期受地层水冲刷而发生溶蚀;②地层水富含腐蚀性离子,这些离子会与水泥中的Ca(OH)2发生离子置换[5],Ca(OH)2晶体溶解,水泥石结构发生破坏,而且地层水矿化度越高、水泥石渗透率越低,水泥溶蚀速率越快[7-10]。

1.3 套管腐蚀原因分析

套管腐蚀原因很多,从固井角度分析,腐蚀原因可以分为以下2 点:①固井质量因素,洛河层地层承压能力低,固井过程易发生漏失,往往造成水泥浆返高不够导致上部套管空段,环空无水泥填充保护,套管外壁裸露于富含腐蚀性离子的地层水中,直接腐蚀套管;②水泥因素,固井施工水泥能够返出地面封隔洛河水层,但由于水泥浆体系原因,水泥凝固后形成的水泥石抗压强度低,致密性差,渗透率高,久而久之水泥石结构发生破坏,高矿化度地层水穿过水泥环与套管接触发生腐蚀。

长庆油田洛河水层腐蚀形式复杂、多腐蚀作用共存,洛河水含有大量腐蚀性离子,当水泥环发生结构破坏后,套管外壁直接与地层水接触,为电化学腐蚀提供了条件,同时水中还含有少量CO2和硫酸盐还原菌,加快套管腐蚀的生物化学反应,这都是导致套管发生腐蚀破损后洛河水倒灌造成暴性水淹的重要原因。要想解决洛河水层套管损坏问题,重要工作之一就是解决固井水泥环腐蚀问题。

2 防腐固井水泥浆设计

2.1 设计方法

根据前面洛河水层对套管及水泥环腐蚀机理研究分析,结合长庆油田洛河层地层承压能力低、固井易发生漏失,目的层地层水活跃,存在油水同层或油层底水等特点,防腐固井水泥浆设计方法主要考虑以下几个方面。①为防止固井漏失,降低领浆水泥浆密度,室内优选一种闭孔防窜珍珠岩和空心玻璃微珠作为复合减轻剂,根据水泥浆性能要求设计低密高强水泥浆基础体系;②合理控制尾浆稠化时间,提升水泥石早期强度,提高水泥浆抗水侵能力,实现固井水泥浆优质胶结;③固井水泥浆防腐的关键在于提升水泥石致密性和抗腐蚀能力,在不降低水泥浆基础性能的前提下,引入自主研发的非渗透剂和缓蚀剂,非渗透剂能提高水泥石基体抗腐蚀离子迁移的性能,降低腐蚀离子穿透水泥石的能力,在套管和地层之间形成隔离屏障;缓蚀剂中的缓蚀因子能吸附在金属表面,分别或同时抑制阳极、阴极反应,从而减小腐蚀过程中的腐蚀电流,达到缓蚀的目的;④套管破损后洛河水倒灌,与下部地层水混合,下部套管及水泥同样面临被腐蚀风险,因此需要对下部井段的封固水泥也进行防腐设计。

2.2 非渗透剂优选

在不降低水泥浆基础性能的前提下,加入能提高水泥石致密性的材料环氧树脂作为非渗透剂,这类材料具有一定的成膜性,能提高基体密实度,阻止腐蚀介质流体的渗入[8]。通过环氧树脂的加入,将水泥浆交联形成了三维立体结构,从而赋予环氧树脂水泥浆体系优异的力学性能,热固性树脂水泥浆固化体颗粒包围紧密,提高水泥密实性及完整性,同时还能赋予油井水泥石韧性,减轻水泥环在受冲击力作用后,应力集中造成的破碎伤害程度,提高套损井治理开发寿命。

2.3 缓蚀剂优选

通过调研分析发现,目前提升固井水泥浆防腐性能的措施主要有以下3 个方面。①降低水泥石中碱性物质的含量;②限制渗透过程来抑制腐蚀化学反应;③提高水泥石原始抗压强度[8-10]。且报道的防腐剂材料大多是针对CO2或H2S 腐蚀环境下水泥浆防腐设计,而长庆油田洛河水层的腐蚀环境主要为高矿化度地层水及少量的CO2和硫酸盐还原菌,腐蚀环境及作用机理不一样,因此,需要进行的防腐材料优选及设计也不一样。

依据电化学缓蚀成膜理论,借鉴钢筋混凝土防腐技术引入缓蚀材料[12],研发出一种复合油井水泥缓蚀剂,分别由阳极型缓蚀材料、阴极型缓蚀材料以及硫酸盐还原菌抑菌成分等三部分组成,具体为亚硝酸钠、亚硝酸钙、磷酸钠及苯甲酸钠中的一种或几种组合。其作用机理如下。①阳极型缓蚀材料和阴极型缓蚀材料分别作用于阳极区和阴极区,通过形成钝化膜或生成难溶于水的物质等形式使得极化增大,从而提高阴、阳极间的电阻,使电化学反应受到抑制,达到防腐的目的。②硫酸盐还原菌(SRB)是主要的腐蚀微生物,其主要特点是在管线内沉积物及垢下繁殖,使管柱局部腐蚀严重[13]。硫酸盐还原菌抑菌成分可以通过干扰微生物细胞膜的通透性、阻碍氨基酸的吸附、降低酶的活性,从而达到抑制细菌生长,达到抑制硫酸盐还原菌腐蚀的目的。

2.4 体系基础性能评价

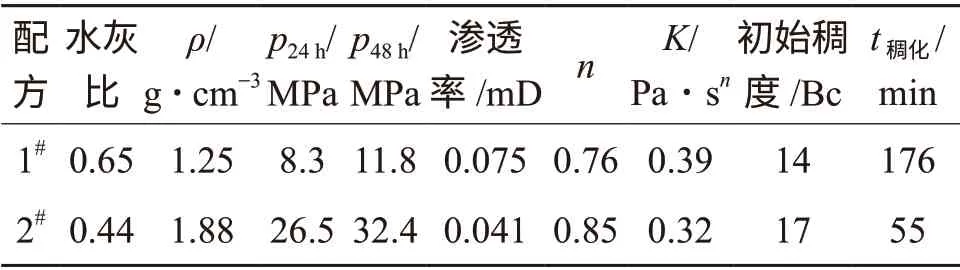

按照防腐固井水泥浆设计方法,结合关键外加剂的研发,根据紧密堆积原理,合理控制颗粒级配,通过室内实验研究,综合考虑水泥造浆率、抗压强度、稳定性、流变性、渗透率、稠化时间等基础性能,确定关键外加剂加量,形成防腐固井低密度和常规密度水泥浆基础配方如下,其基础性能见表2。

表2 防腐固井水泥浆基础配方性能

1#G 级水泥+复合减轻剂+微硅+超细水泥+增强材料+降失水剂

2#G 级水泥+降失水剂+早强剂+防窜剂+分散剂

由表2 可知,防腐固井水泥浆基础配方为复合空心玻璃微珠水泥浆体系和降失水早强防窜水泥浆体系[5-9],该研究在表2 中1#、2#配方的基础上引入关键防腐材料,即非渗透剂和缓蚀剂,综合成本及防腐材料加量对水泥浆基础性能影响考虑,非渗透剂和缓蚀剂推荐加量分别为10%和2%,形成的防腐水泥浆体系性能见表3 和表4。可知该体系稳定无析水、抗压强度高、水泥石致密不渗透,稠化时间可调,能够满足现场固井施工水泥防腐需求。

表3 1#防腐低密度水泥浆配方性能

表4 2#防腐常规水泥浆配方性能

由表3 和表4 可知,防腐水泥浆关键外加剂,非渗透剂主要成分为环氧树脂乳液,该乳液能与水互容,黏结性强,与水泥结合形成的固化体具有稳定性好、渗透率低、耐酸碱腐蚀等特点。所用缓蚀剂为一种复合缓蚀剂,由阻锈材料和抑菌材料组合而成,对水泥稠化时间和抗压强度影响较小,其缓蚀作用机理主要为在阳极或者阴极形成钝化膜,吸附在其表面,分别或同时发生作用,提高阴、阳极间电阻,降低电化学反应速度;同时加入硫酸盐还原菌抑菌成分,破坏硫酸盐还原菌生长环境,抑制细菌生长,可有效提高水泥抗生物腐蚀能力。

3 防腐固井水泥浆体系防腐性能评价

防腐固井水泥浆体系防腐性能评价以防腐低密度水泥浆体系为例进行研究。复合空心玻璃微珠低密度水泥浆体系中含有大量的微米级SiO2以及超细硅酸盐水泥颗粒,这些颗粒平均粒径在0.15~10 μm 左右,且均匀分布在水泥颗粒之间的空隙之中,减少毛细通道的产生,形成不渗透水泥,在现有低密度水泥浆基础上引入非渗透剂和缓蚀剂,进一步增加水泥石致密性和抗腐蚀效果。

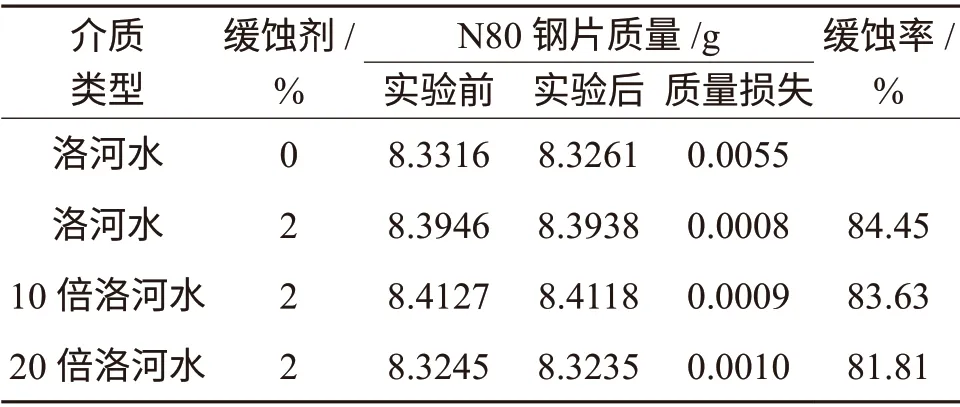

3.1 缓蚀性能

试验采用经典失重法,利用取自现场洛河组地层水样,按照油田采出水用缓蚀剂性能评价方法SY/T 5273—2000 处理N80 钢片并称重记录[14],将N80 试片放在2 个高1 cm 的橡胶条上,向水泥石模具中缓慢倒满水泥浆,放入模具及养护条件符合GB/T 19139—2012 的要求[15],养护2 d 后成型脱模,将水泥石放入装有500 g 洛河水腐蚀液的1000 mL 封口玻璃容器中密闭养护28 d 取出N80钢片,干燥脱脂脱水处理后称重,通过计算N80钢片的质量损失率来评价防腐低密度水泥浆体系的防腐性能。不同腐蚀介质中的防腐低密度水泥浆抗腐蚀性能见表5。

表5 防腐低密度水泥浆在不同腐蚀介质中的缓蚀率

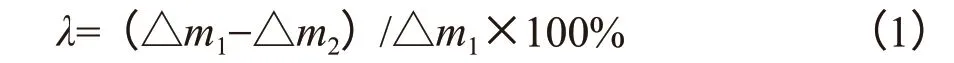

缓蚀剂缓蚀率λ 计算采用如下公式:

式中,△m1为不加缓蚀剂时放入洛河水中养护的N80 钢片质量损失,g;△m2为缓蚀剂加量为2%时放入不同浓度洛河水中养护的N80 钢片质量损失,g。从表5 可以看出,在不加缓蚀剂的低密度水泥中,N80 钢片质量损失最大,加入2%缓蚀剂后,缓蚀效果明显,质量损失大幅降低,质量损失缩小6 倍,抗腐蚀性能提升6 倍;在10 倍、20 倍浓度洛河水中加入缓蚀剂的防腐低密度水泥浆仍然能保持一个较高的缓蚀效率。

3.2 抗压强度及渗透率性能

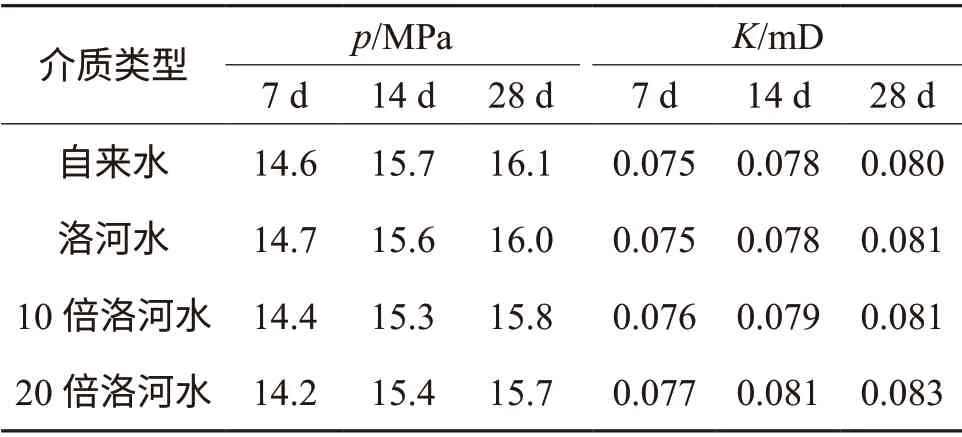

为了解长时间浸泡条件下防腐低密度水泥石抗压强度及渗透率变化情况,将不含N80 钢片的防腐低密度水泥石分别放入不同浓度倍数洛河水中养护7 d、14 d、28 d,测试其抗压强度及渗透率变化情况,测试结果如表6 所示。

表6 防腐低密度水泥浆在不同腐蚀介质中的抗压强度及渗透率变化情况

由表6 可以看出,随着时间的延长,防腐低密度水泥石抗压强度没有发生衰减,仍在逐渐增加,渗透率仍维持在一个较低的状态,水泥石基本没有受时间和腐蚀介质浓度的变化而发生溶蚀,Ca(OH)2晶体受到良好保护,水泥石结构致密稳定。

4 防腐固井配套工艺技术

长庆油田针对新下入套管防腐主要采用套管外环氧涂层加牺牲阳极技术及套管内改性环氧酚醛喷涂热固化涂层保护技术,防腐设计严格执行Q/SY CQ 3548—2015《油水井套管环氧涂层加牺牲阳极外防腐工艺技术要求》和SY/T 6717—2016《油管和套管内涂层技术条件》相关标准要求。在此基础上,将自主研发的新型阳极材料与套管扶正器常规材料整体设计,制作成具有防腐功能的套管扶正器,延长油气井套管的使用寿命。

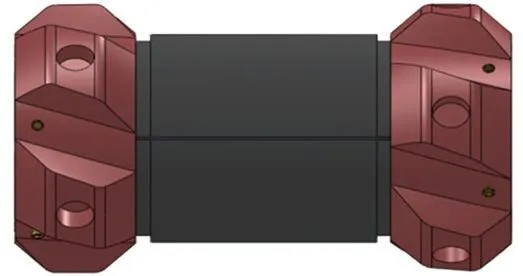

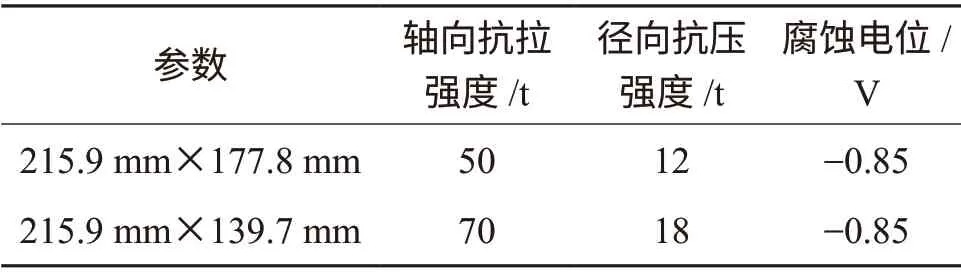

自主研发的防腐扶正器(见图1)包括防腐筒体、上螺旋扶正夹持端头和下螺旋扶正夹持端头,上螺旋扶正夹持端头和下螺旋扶正夹持端头分别套设在防腐筒体两个端部的外壁上,防腐筒体采用复合牺牲阳极材料制成,硬度高,耐磨性、防腐性能好,既能保证固井施工中套管的居中度,提高固井顶替效率,又能在投产后有效延缓套管腐蚀,增加油气井使用寿命。防腐扶正器性能指标参数见表7。上、下螺旋扶正夹持端头主体为高耐磨材料,抗拉强度高,不易发生断脱及脱扣现象。防腐筒体夹持在上、下螺旋扶正夹持端头之间,方便安装及更换,更换后防腐筒体可重复使用,节约生产成本。

图1 防腐扶正器图示

表7 防腐扶正器性能指标参数

5 防腐固井水泥应用

2017 年长庆油田陇东区块试验防腐固井水泥浆固完井6 口,6 口井洛河层在474~1031 m 之间,低密度和常规密度水泥浆均进行防腐设计,新套管下入前进行套管外环氧涂层加牺牲阳极技术和套管内改性环氧酚醛喷涂热固化涂层保护技术处理,全井段加持新型防腐扶正器,防腐固井水泥浆现场施工流动性好,水泥浆返出地面,固井合格率100%,优质率大于93%。截至目前,该区块洛河层井段未发现套管腐蚀现象。

6 结论

1.开展洛河水层防腐水泥体系研究,从改善固井水泥环角度防止套管损坏,为长庆油田洛河水层套管腐蚀损坏提供新思路。

2.实验表明,在固井水泥浆中加入10%环氧树脂乳液非渗透剂和2%由阻锈材料和抑菌材料组合而成的缓蚀剂,可以水泥石渗透率3.57~4.56 倍。抗腐蚀性能提升6 倍。同时水泥石样品抗压强度与常规水泥相比保持不变。为致密低渗透防腐水泥体系开发提供新配方。

3.在保证水泥有效封固的基础上提升套管本体和水泥环自身抗腐蚀能力,实现洛河水层防腐固井“内外兼修”,延长套管使用寿命,奠定了长庆油田洛河水层防腐固井技术的发展基础。