基于田口法的微织构PCBN刀具织构参数优化

凡林,邓子龙,高兴军,魏正义

基于田口法的微织构PCBN刀具织构参数优化

凡林,邓子龙,高兴军,魏正义

(辽宁石油化工大学 机械工程学院,辽宁抚顺 113001)

利用有限元分析软件ABAQUS研究微织构PCBN刀具车削Cr12MoV的过程,采用田口法进行正交试验设计,通过信噪比分析方法研究刀-屑实际接触面积、切削力和切削温度随织构参数的变化规律,并获得织构参数的最优组合。结果表明,刀-屑实际接触面积分别随织构槽宽和织构刃边距的增大而减小,织构槽宽和织构刃边距对刀具的切削性能影响最显著;与无织构刀具对比,选取最优织构参数组合的微织构PCBN刀具可使切削力降低5.2%,切削温度降低4.7%。

PCBN; 织构参数; 田口法

聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)刀具具有高硬度、高耐磨性、高热稳定性、高温硬度及高加工精度等优异性能,适用于模具钢、淬硬钢、轴承钢等高硬铁系金属材料的切削加工,可在实现“以车代磨”的同时提高加工效率,降低加工成本[1]。国内外学者对如何改善PCBN刀具的切削性能、降低切削过程的切削力及切削温度进行了诸多研究,有学者将微织构应用到刀具表面,并发现微织构可以降低切削过程的切削力、切削温度,延缓刀具磨损,提高表面质量[2-5]。杨超等[6]利用微织构刀具对45钢进行切削试验,发现合理的刀具表面织构能够减小切削力,改善工件表面质量,降低切屑形变。刘泽宇等[7]对微织构陶瓷刀具进行单因素摩擦磨损实验,发现微织构陶瓷刀具的表面摩擦系数较无织构陶瓷刀具更低,耐磨性更好,应力分布更均匀。T.Sugihara等[8]为了研究微织构刀具与刀具耐磨性的关系,对前刀面有/无微织构的硬质合金铣刀进行了对比试验。结果表明,微织构刀具能够减小刀具前刀面上月牙洼的磨损,提高刀具的切削性能。王晓明等[9]利用ABAQUS进行有/无织构刀具的有限元仿真并进行了切削试验。结果表明,与无织构刀具相比,在刀具表面加工合适的织构可提高刀具的切削性能,而且混合型织构刀具可将切削力降低12.6%,切削温度降低16.5%。段晓云等[10]通过正交试验法研究了微织构参数对硬质合金刀具切削性能的影响。结果表明,参数合适的沟槽型微织构能够有效地降低切削力及刀屑界面的摩擦系数。李庆华等[11]利用激光技术在PCBN刀具前刀面加工出不同尺寸的微槽,通过有限元仿真和切削试验得出以下结论:随着切削速度的增大,不同微槽的微织构PCBN刀具前刀面与切屑之间的摩擦力及总切削力均减小。潘晨等[12]对不同类型、不同尺寸的微织构PCBN刀具进行了干式车削GCr15试验。结果表明,槽型织构刀具对工件表面残余应力的分布具有明显改善作用,并能提高加工工件表面的耐磨性和耐疲劳性能。

由此可知,微织构是提高PCBN刀具切削性能的一个有效途径,而目前关于微织构刀具的研究多集中于硬质合金刀具,对微织构PCBN刀具的研究相对较少。本文利用ABAQUS软件对微织构PCBN刀具车削模具钢Cr12MoV过程进行有限元仿真,采用田口试验法研究各织构参数对微织构PCBN刀具切削过程中刀-屑实际接触面积、切削力、切削温度的影响,以期获得并验证织构参数的最优组合。

1 切削模型的建立

1.1 工件及刀具材料

工件材料选用模具钢Cr12MoV,其主要合金元素为Cr,碳元素的质量分数为1.4%~1.6%,具有较高的淬透性、硬度和抗拉强度,且耐磨性好,抗回火能力强,广泛应用于轴承、汽车、模具领域。刀具选用PCBN车刀。Cr12MoV及PCBN的材料性能参数见表1。

表1 Cr12MoV及PCBN的材料性能参数[13-14]

1.2 材料本构模型

Joson-Cook本构模型从室温到材料熔点范围内均有效,综合考虑了应变硬化、应变率硬化和温度软化对材料流动应力的影响,特别适用于定义高应变率下的金属材料,在切削领域应用较为广泛。Joson-Cook本构方程:

表2 Cr12MoV的Joson-Cook模型参数[13]

1.3 断裂准则

Joson-Cook失效准则考虑了应变、应变率、压力和温度,能更好地反映应变率与温度的变化。材料失效参数定义为:

表3 Cr12MoV的材料失效参数[15]

1.4 切削模型

选取切削速度为60 m/min,进给量为0.1 mm,切削深度为1 mm。工件的几何尺寸为1.2 mm×0.7 mm。将工件的刀屑接触区域网格细化,非接触区域不参与切削,采用过渡网格划分法,越远离切削的部分划分越稀疏,以减少网格数量,提高运算速度;采用CPE4RT类型的结构化网格,元素类型设置为温度-位移耦合。根据车削加工过程中工件的实际装夹要求,将工件的左侧面、底面及右侧面不与刀具接触的部分设置为完全固定。根据PCBN刀具的实际几何参数,在仿真建模中,刀具前角设为0°,后角设为7°,将刀尖与织构位置的网格细化,采用CPE3RT类型自由网格。PCBN刀具车削Cr12MoV的有限元模型如图1所示。

图1 PCBN刀具车削Cr12MoV的有限元模型

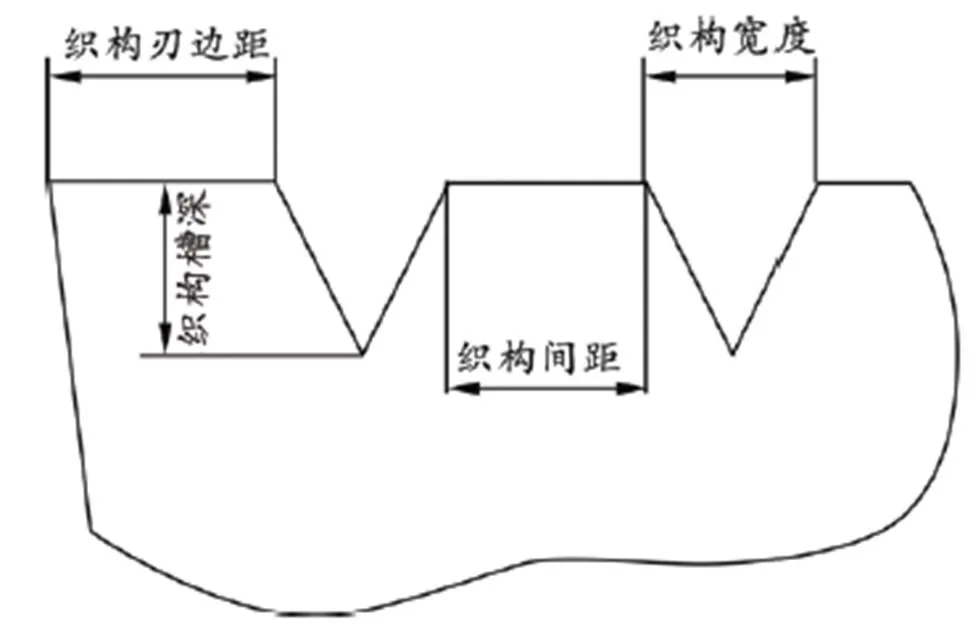

2 仿真试验设计

将微织构凹槽截面设计为V型,有利于降低加工微织构而产生的应力集中程度,故织构类型采用平行于主切削刃的V型沟槽。影响微织构刀具切削性能的主要参数包括织构槽宽、织构槽深、织构间距和织构刃边距,微织构PCBN刀具前刀面织构参数示意图如图2所示。

图2 微织构PCBN刀具前刀面织构参数示意图

采用田口法[16],将织构槽宽、织构槽深、织构间距和织构刃边距四个因素设为可控因子,每个可控因子设计五个水平,微织构PCBN刀具的可控因子水平表配置见表4,微织构PCBN刀具参数的正交设计表见表5。根据表5,分别对25组参数的织构刀具和无织构刀具进行切削仿真试验,记录各组的刀屑接触面积、切削力、切削温度。

表4 微织构PCBN刀具的可控因子水平表配置 μm

表5 微织构PCBN刀具参数正交设计表 μm

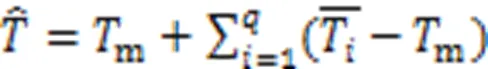

在仿真试验过程中,刀-屑接触面积、切削力、切削温度的数值越小越好,故采用望小特性。望小特性信噪比可表示为:

3 结果分析

3.1 刀-屑实际接触面积

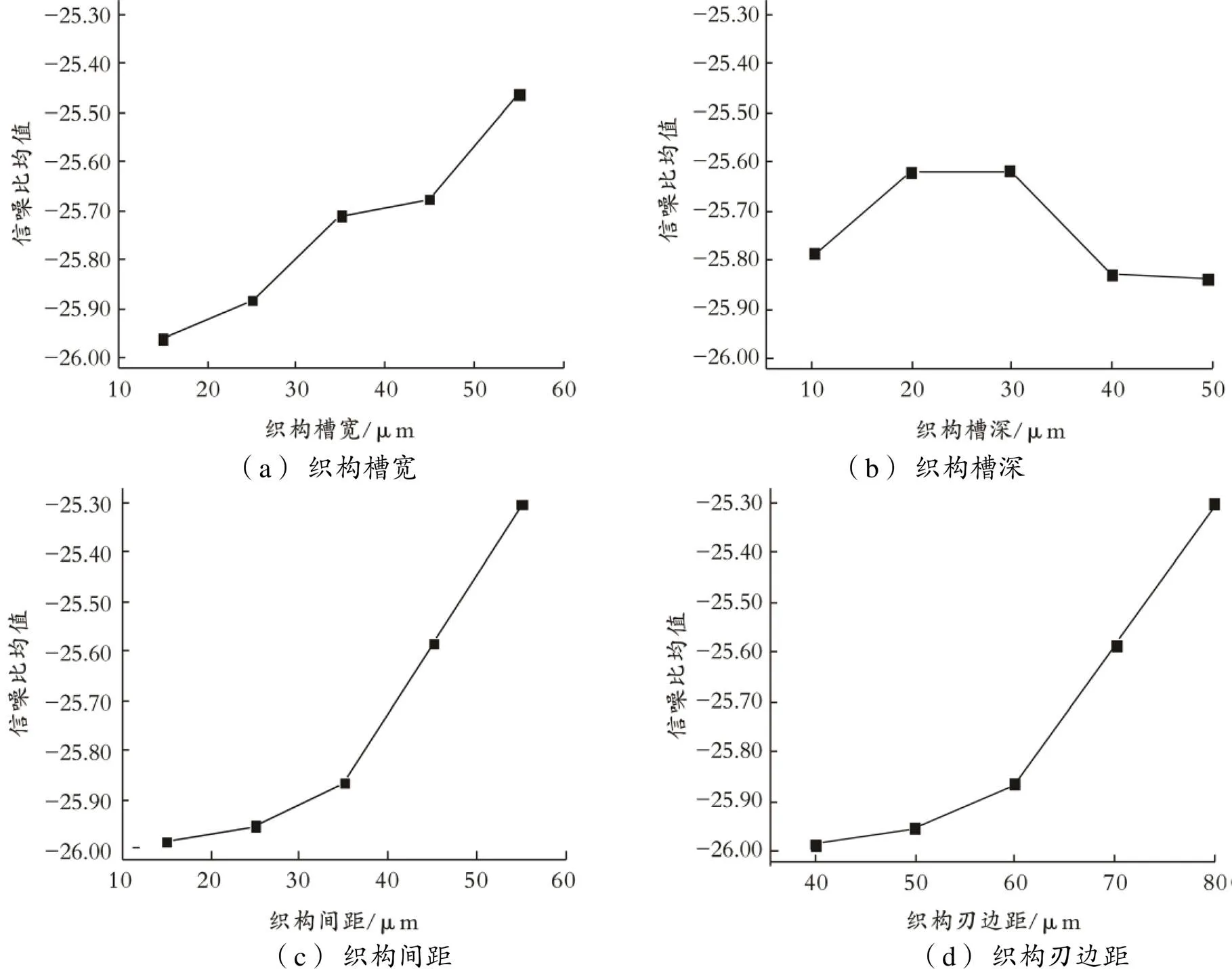

刀-屑实际接触面积是影响切削力和切削温度的重要因素,分析刀-屑实际接触面积随织构参数的变化趋势有助于研究切削力和切削温度的变化规律。刀-屑接触面积的信噪比主效应图如图3所示。

图3 刀-屑接触面积的信噪比主效应图

由图3可以看出,影响刀-屑实际接触面积的最主要因素是织构刃边距和织构间距,其次是织构槽宽,织构槽深的影响最小。刀-屑实际接触面积分别随织构刃边距和织构槽宽的增大而减小,使刀-屑实际接触面积最小的织构参数组合为:织构槽宽为55 μm,织构槽深为30 μm,织构间距为35 μm,织构刃边距为80 μm。在切削过程中,当其他参数不变时,织构槽宽的增大使织构刀具前刀面与切屑的实际接触面积减小,也就是刀-屑实际接触面积随织构槽宽的增大而减小。仿真结果表明,有织构刀具切削产生的切屑较之无织构刀具更加卷曲,织构刀具的刃边距越大,切屑的卷曲度越大,切屑与刀具前刀面越易分离,刀-屑实际接触面积也就越小。

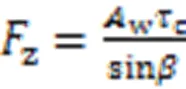

3.2 切削力

切削力的信噪比主效应图如图4所示。由图4可以看出,对切削力影响最大的织构参数是织构槽宽,其次是织构刃边距,然后是织构间距,织构槽深的影响最小。切削力分别随织构槽宽、织构槽深、织构间距和织构刃边距的增大先减小后增大,使切削力最小的织构参数组合为:织构槽宽为35 μm,织构槽深为40 μm,织构间距为35 μm,织构刃边距为60 μm。

图4 切削力的信噪比主效应图

在切削过程中,切削力[17]可表示为:

3.3 切削温度

切削温度的信噪比主效应图如图5所示。从图5可以看出,对切削温度影响最大的因素为织构槽宽,其次是织构刃边距,再者为织构间距,织构槽深的影响最小;切削温度先随织构槽宽的增大而减小,当织构槽宽大于35 μm时切削温度随织构槽宽的增大而增大;织构刃边距和织构间距的增大导致切削温度先减小后增大,而切削温度随织构槽深的变化不大。使切削温度最小的组合为:织构槽宽为35 μm,织构槽深为20 μm,织构间距为35 μm,织构刃边距为60 μm。

图5 切削温度的信噪比主效应图

3.4 最优组合的预测与验证

通过计算得出最优组合的预测值,并利用最优组合的参数进行切削试验,对所得的预测值和实测值进行汇总,结果见表6。同时,计算了预测值与实测值的相对误差,结果可知均不大于3.0%,验证了田口法优化参数的有效性。在相同切削条件下对无织构刀具进行切削实验的结果为:切削力为230.651 N,切削温度332.418 ℃。对比可知,选用最优组合织构参数的微织构PCBN刀具可使切削力降低5.7%,切削温度降低3.9%。

表6 最优组合的预测值和实测值

4 结 论

通过建立有/无微织构的PCBN刀具切削Cr12MoV的有限元模型,利用田口法进行正交试验,对试验结果进行分析得出以下结论:

(1)刀-屑实际接触面积主要受织构刃边距和织构槽宽的影响,而微织构PCBN刀具的切削力和切削温度随刀-屑实际接触面积减小而降低。

(2)对切削力和切削温度进行望小信噪比分析可知,切削力和切削温度的变化趋势均随着织构槽宽、织构刃边距的增大先减小后增大。

(3)在所选试验参数范围内,经验证获得最小切削力和切削温度的最优织构参数组合为:织构槽宽为35 μm,织构槽深为40 μm,织构间距为35 μm,织构刃边距为60 μm。

[1]Tang L H,Sun Y J,Li B D, et al.Wear performance and mechanisms of PCBN tool in dry hard turning of AISI D2 hardened steel[J].Tribology International,2019,132:228-236.

[2]岳彩旭,郝小乐,南月冲,等.硬态切削用刀具技术最新进展[J].机械科学与技术,2019,38(5):657-669.

[3]冯新敏,裴泽,胡景姝,等.微织构刀具研究现状[J].制造技术与机床,2018(7):29-35.

[4]Kummel J,Braun D,Gibmeier J,et al.Study on micro texturing of uncoated cemented carbide cutting tools for wear improvement and built-up edge stabilisation[J].Journal of Materials Processing Technology,2015,215:62-70.

[5]刘泽宇,魏昕,谢小柱,等.紫外激光加工陶瓷刀具表面微织构的实验研究[J].激光技术,2016,40(4):550-554.

[6]杨超,刘小君,杨海东,等.表面织构对刀具切削性能及前刀面摩擦特性的影响[J].摩擦学学报,2015,35(2):228-235.

[7]刘泽宇,魏昕,谢小柱,等.激光加工表面微织构对陶瓷刀具摩擦磨损性能的影响[J].表面技术,2015,44(10):33-39.

[8]Sugihara T,Enomoto T.Crater and flank wear resistance of cutting tools having micro textured surfaces[J].Precision Engineering,2013,37(4):888-896.

[9]王晓明,曹同坤,孙何,等.织构分布对刀具切削性能影响的有限元分析[J].表面技术,2017,46(9):258-263.

[10] 段晓云,胡忠举,郭世柏,等.微织构(W,Mo)C基刀具和YG8刀具对钛合金干切削性能的影响[J].现代制造工程,2020(5):9-14.

[11] 李庆华,潘晨,矫雨芯,等.切削速度对微织构刀具切削力的影响[J].表面技术,2019,48(8):90-97.

[12] 潘晨,李庆华,胡恺星,等.微织构刀具对工件表面残余应力影响有限元分析[J].组合机床与自动化加工技术,2020(1):14-16.

[13] 李刚,孔凡志,王慧强,等.多硬度拼接淬硬Cr12MoV铣削力的有限元分析[J].机械设计与研究,2014,30(5):131-135.

[14] 林伟,杨凤双.PCBN刀具高速切削钛合金TC4切屑形态研究[J].组合机床与自动化加工技术,2020(5):134-137.

[15] 付杰,王伏林.Cr12MoV切削加工物理仿真与试验研究[J].现代制造工程,2014(6):93-98.

[16] Elfarrass S,Hartiti B,Ridah A.et al.Optimization of parameters for deposition of In2S3 films by spray pyrolysis using Taguchi method[J].Molecular Crystals and Liquid Crystals,2016,628(1):139-144.

[17] 杨树财,王志伟,张玉华,等.微织构球头铣刀加工钛合金的有限元仿真[J].沈阳工业大学学报,2015,37(5):530-535.

Optimization of Texture Parameters of Micro-Textured PCBN Tool Based on Taguchi Method

Fan Lin, Deng Zilong, Gao Xingjun, Wei Zhengyi

(School of Mechanical Engineering,Liaoning Petrochemical University,Fushun Liaoning 113001,China)

Finite element analysis software ABAQUS was used to study the process of micro texture PCBN tool turning Cr12MoV, Taguchi method was used to carry out orthogonal experimental design. The variation law of the actual contact area between tool and chip, cutting force and cutting temperature with texture parameters was studied by signal-to-noise ratio analysis method, and the optimal combination of texture parameters was obtained. The results indicate that the actual tool-chip contact area decreases with the increase of texture groove width and texture edge pitch respectively. Texture groove width and texture edge pitch have the most significant influence on cutting performance of the tool; Compared with the non-textured tool, the micro-textured PCBN tool with the optimal texture parameter combination can reduce the cutting force by 5.2% and the cutting temperature by 4.7%.

PCBN;Texture parameters; Taguchi method

TH164

A

10.3969/j.issn.1672-6952.2021.04.012

1672-6952(2021)04-0071-07

http://journal.lnpu.edu.cn

2020-09-01

2020-10-15

辽宁省教育厅项目(L2017LQN024)。

凡林(1989-),女,硕士,从事机械制造及其自动化方面的研究;E-mail:979315926@qq.com。

邓子龙(1967-),男,硕士,教授,从事机械制造及其自动化方面的研究;E-mail:dzl56801@sina.com。

>

(编辑 宋锦玉)