进口大豆筛下物包装后压盖粮面保管试验

杨富东 李 敏 农世康 吕兴相 凌才青

(防城港中储粮仓储有限公司 538000)

近年来,国内进口大豆安全储存关注度持续高涨,其中杂质处理是绕不开的一个话题。由于国际贸易协议约定的原因,进口大豆来粮杂质普遍超过2.0%,甚至最高达3.5%以上[1],再者因入库过程自动分级效应,入库后粮堆内部存在大小不同的杂质聚集区域,造成通风降温时存在通风死角和积热区,日常储存也易出现粮堆局部发热[2]。为确保储存安全,一般采取入库过筛除杂处理,但进口油料筛下物涉及检疫和实物数量问题,导致如何处理筛下物成为新的问题。鉴于方便管理和经济效益,主要采取打包铺设粮面保管的方法,但未见关于进口大豆筛下物包装后压盖粮面的试验研究,目前主要有宋锋[3]、陈镒飞[4]、周正[5]等人关于稻壳包压盖储存稻谷的研究,大豆筛下物与稻壳区别较大,稻壳较轻、松散、孔隙大,而大豆筛下物大多是粉状物,重量大、孔隙度小,因此筛下物包装后铺设粮面对大豆储粮安全影响具有较大不确定性。防城港中储粮仓储有限公司通过在散装储存和包围散存两种不同储粮方式中采用进口大豆筛下物包装后压盖粮面保管的试验,为该保管方法提供实践性参考依据。

1 材料与方法

1.1 供试仓房

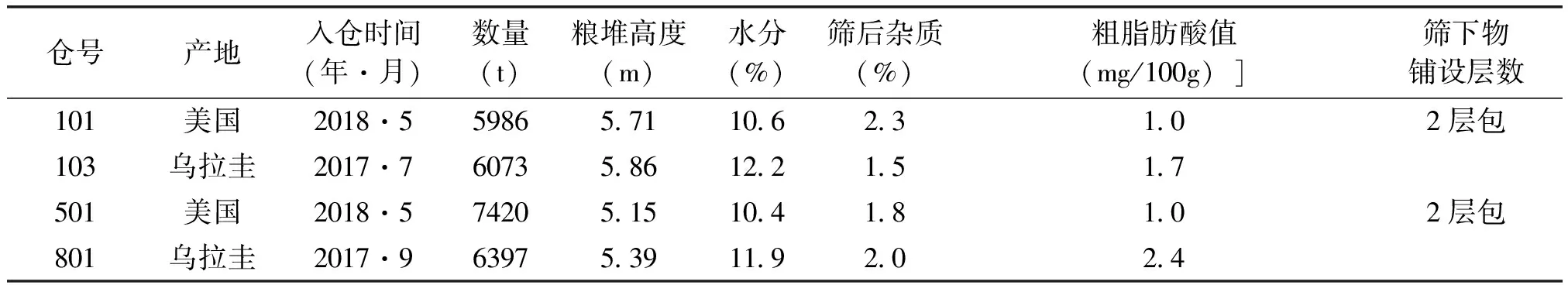

供试仓房为防城港中储粮仓储有限公司101仓、103仓、501仓、801仓,均为高大平房仓,仓顶为拱板结构,仓墙为砖混结构。其中,101仓、501仓为试验仓,103仓、801仓为对照仓,101仓、103仓为散装仓,长48 m,宽30 m,装粮线6 m;501仓、801仓为包装仓,长分别为66 m、54 m,宽均是30 m,装粮线6 m。仓房其他具体情况见表1。

表1 仓房情况表

1.2 储粮情况

101仓、501仓大豆入库过筛清杂前平均杂质含量分别为3.4%、3.1%。供试仓房储粮具体情况见表2。

表2 储粮情况表

1.3 主要设备

粮食清理中心,湖北产,型号YW239#,产能120 t/h;粮温测控系统,河南产,软件型号TCLKNEF8.0;混流风机,河南产,型号CZTY-400,功率4 kW;空调:珠海产,101仓、501仓、801仓型号FGR7.5/A2-N3,制冷量7.7 kW,103仓型号FG14/A2-N4,制冷量14 kW。

1.4 试验方法

1.4.1 入库管理

1.4.1.1 入库过筛除杂 试验仓进口大豆卸船时平均杂质远超过2.5%,同时储存周期较长且需度夏,为确保储存安全,入库时采取过筛除杂处理,将杂质控制在2.0%左右。粮食清杂设备要求处理能力100 t/h以上,筛网选取筛孔Φ2.0 mm~Φ3.0 mm(具体可根据大豆破碎程度和杂质情况确定),筛下物出料槽倾斜度尽可能大。过筛作业过程中,不定期检查筛孔堵塞情况,及时清理堵住筛孔的破碎粒(每2 h清理一次),不定期根据除杂效果调整流量,尽量过一道筛清杂达标。筛下物使用塑料编织袋打包后临时放置其他仓房妥善保管,避免受潮和虫害感染。

1.4.1.2 筛下物包装后铺设粮面 平整粮面后,先布置测温电缆、氮气管道、气体检测管等科技储粮设备,再由补仓口(仓窗)将筛下物包装后输送进仓,按单层“川”字形或双层“井”字形叠包铺设粮面[6],行列间空隙20 cm~30 cm,四周距墙30 cm(围包散存时距围边包装粮20 cm)。试验仓大豆入库后粮温<25℃,水分<12.5%,粮温、水分均衡,无需谷物冷却降温降水或均温均水处理。粮面薄膜密闭前将包面粉尘清扫干净,避免弄脏粮面薄膜以及空调控温过程因温差导致粉尘吸湿发霉。

1.4.2 日常储存管理

1.4.2.1 冬季通风降温 试验仓通风时保持包装压盖状态,不需移包、翻包等额外作业,通风设备选用功率4 kW的混流风机,通风开始阶段采取连续性通风,避免表层包装压盖部分出现结露现象。当通风结束条件符合《储粮机械通风技术规程》要求,粮温<18℃,筛下物包装干爽、不积热,即结束通风。101仓、501仓通风实施1个阶段,时长分别为190 h、192.5 h。对照仓103仓、801仓通风实施2个阶段,时长分别为216 h、195 h,通风设备、通风方式、通风结束条件均与试验仓一致。

1.4.2.2 充氮气调 各供试仓房每年1月~11月均采用充氮气调储粮技术,气调期间粮堆薄膜气囊尽量保持微正压状态。注意入库和冬季通风后快速压膜密闭,快速充氮至氮气浓度98%以上,防止杂质聚集点升温,控制蛾类等害虫生长。

1.4.2.3 夏季空调控温 每年4月中下旬或夏季入库完毕后应用空调控温,空调开启温度根据表层粮温变化调整,4月中下旬开启时设置原始温度为20℃~22℃,夏季入库后未压膜密闭前设置18℃~20℃,降低筛下物包装后和表层粮食温度,密闭后再根据表层粮温设置,控温过程中严禁风向直吹粮面。除台风或连续雨天等情况外,空调一般24 h运行。

1.4.2.4 粮情检查及处理 粮情检查重点监测两个时间段、两个区域的粮情变化:一是入库和冬季通风后的2个月内大豆粮情不稳定,需采用系统和现场结合方式密切监控,二是补仓口落料点和散粮四角附近区域,通风过程易出现积热点,入库和冬季通风后粮温上升较快。粮情处理要求采取差异化措施,通风时出现局部积热现象,及时拉开筛下物包装,挖塘散热;压膜后粮堆内部存在温度异常点,先提高氮气浓度抑制。

2 结果与分析

2.1 通风降温效果分析

2.1.1 通风降温速度对比 供试仓房通风期间表层与底层粮温差值变化情况如图1所示,各仓表层与底层粮温差值随通风时间推移变化趋势与速度基本相同,每个通风阶段表层与底层粮温差值均先升高后下降,均在12月15日温差值小于1℃。由此可见,散装储存和围包散存两种储粮方式中将筛下物包装后铺设粮面对通风降温速度都不产生影响。

图1 通风期间表层与底层粮温差值的变化

2.1.2 通风期间最高粮温 供试仓房通风期间最高粮温变化情况如图2所示,每个通风阶段各仓最高粮温下降趋势显著,通风前后对比,101仓最高粮温下降11.6℃,103仓下降11℃,501仓最高粮温降低5.2℃,801仓降低6.0℃,两种不同储存方式中试验仓与对照仓最高粮温下降幅度大致相同,且各仓最高粮温均远低于25℃,由此可见,筛下物包装后铺设粮面通风时不会引起粮堆积热。

图2 通风期间最高粮温的变化

2.1.3 通风期间散热处理 各供试仓房通风期间挖塘数量如表3所示,散装储存方式中,试验仓101仓挖塘直径范围在0.5 m~1.0 m的数量为5个,1.0 m以上的为1个,对照仓103仓挖塘直径范围均在0.5 m~1.0 m内,数量为4个;包围散存方式中,试验仓501仓挖塘直径范围只在0.5 m~1.0 m内,数量为3个,对照仓801仓挖塘直径范围在0.5 m~1.0 m内的数量为5个,1.0 m以上的为3个。由此看出,进口大豆通风降温过程一般均需要采取挖塘方式辅助降温,挖塘数量与筛下物铺设粮面无明显关联性,而与杂质含量有一定联系。结果表明,筛下物包装后铺设粮面保管不影响通风散热,不增加劳动强度。

表3 挖塘数量 (单位:个)

2.2 日常储存期间粮温分析

2.2.1 表层粮温 各仓房表层粮温变化如图3所示,进入静态储存后,各仓表层粮温随时间前移总体呈线性上升趋势,其中,散装储存仓101仓、103仓表层粮温上升趋势线的斜率分别为0.5549、0.6032,整个静态储存期间试验仓101仓表层粮温曲线基本均在103仓曲线下方,尤其进入夏季后差距更为明显,两仓表层粮温差值平均达0.9℃;包围散存仓501仓、801仓表层粮温趋势线的斜率分别为0.5057、0.5717,静态储存期间试验仓501仓表层粮温比801仓表层粮温低0.7℃。结果表明,该保管方法对抑制表层粮温上升效果显著。

图3 表层粮温的变化

2.2.2 平均粮温 各供试仓房平均粮温、外温变化如图4所示,受外温影响,各仓平均粮温逐渐升高,散装储存仓101仓、103仓平均粮温趋势线斜率分别为0.3915、0.4514,7月份后试验仓101仓平均粮温较103仓低1.0℃~1.3℃;包围散存仓501仓、801仓平均粮温趋势线斜率分别为0.3858、0.4515,7月份后试验仓501仓平均粮温较801仓低1.0℃~1.2℃。可以得出,该筛下物包装后保管方法减缓外温影响效果明显。

图4 平均粮温的变化

2.2.3 最高粮温 各仓房最高粮温变化如图5所示,受外温影响,尤其是4月初后各仓最高粮温上升变化明显,从1月7日~11月11日,101仓最高粮温上升9.8℃,103仓上升9.0℃,501仓升高8.7℃,801仓升高8.5℃,在相同储粮方式中试验仓与对照仓最高粮温升高幅度基本相同,而且各仓总体变化趋势同样较为稳定,整个度夏期间最高温度均未达到30℃。结果表明,该保管方法可以确保进口大豆储存安全。

图5 最高粮温的变化

2.3 水分和品质变化情况分析

按照国标法进行样品扦取、水分和粗脂肪酸价检测,各仓大豆水分和粗脂肪酸价变化情况如表4所示,经过一年储存,试验仓101仓、501仓大豆水分分别升高0.2%、0.1%,粗脂肪酸价增加值均为0.4(mg/g);对照仓103仓、801仓大豆水分均下降0.5%,粗脂肪酸值增加值分别为0.6(mg/g)、0.5(mg/g)。结果表明,筛下物包装后铺设粮面的保管方法对减少大豆水分损失和延缓品质劣变具有良好的效果。

表4 大豆水分和粗脂肪酸值变化情况

2.4 经济效益分析

各供试仓房保管吨粮能耗情况如表5所示,散装储存方式中,试验仓101仓机械通风、氮气气调和空调控温三项保管技术所需吨粮能耗累计为3.94 kW·h/t,对照仓103仓三项保管技术所需吨粮能耗累计为5.25 kW·h/t;包围散存中,试验仓501仓三项保管技术所需吨粮能耗累计为4.47 kW·h/t,对照仓801仓三项保管技术所需吨粮能耗累计为4.88 kW·h/t。另外,试验仓与对照仓在储存期间均仅使用该三项储粮技术,无其他特殊粮情处理,年保管吨粮能耗均低于6.0 kW·h/t。由此可得出,筛下物包装后铺设粮面的保管方法有助于节能降耗,经济效益明显。

表5 保管吨粮能耗 (单位:kW·h/t)

3 结论

3.1 将进口大豆筛下物包装后铺设粮面保管方法应用于散装储存和包围散存,均不影响通风降温速度和效果,日常储存安全,具有抑制表层粮温上升,减缓粮温受外温影响,水分损耗少,品质变化缓慢,经济效益明显等效果。

3.2 筛下物包装后铺设粮面不仅可实现进口大豆安全储存,解决筛下物保管问题,而且通风时不需移包、翻包等额外劳动,日常储存效果良好,具有较高的推广价值。

——青年记者“走转改”水墨画般的村庄书写着别样的春色