食品干燥设备恒温控制系统设计

张科强,池雄飞

鄂尔多斯职业学院(鄂尔多斯 017000)

干燥是食品加工的一个重要环节,主要是利用微生物在脱水的食品中很难繁殖生长的规律,食品在经过脱水处理后容易储存、运输。干燥设备在食品加工领域被广泛使用[1-3],干燥设备的关键是需要对温度进行精确控制,常见的控制系统多由温度感应、加热执行、温度设定、调整控制等部分组成。干燥过程中温度控制参数的精确控制对食品干燥质量的保证至关重要,因此设计一个稳定性高、抗干扰能力强的食品干燥控制系统十分必要。

随着计算机技术、自动控制技术及传感器技术的快速发展,开发智能型控制技术的食品干燥设备,使得干燥设备能够以高精度运行,实现食品干燥设备的智能控制,是食品干燥设备的主要发展方向[3-7]。由于智能控制理论的快速发展,可将智能控制算法应用于食品干燥装置的自动化控制中,从而使得干燥设备温度更加精确。在干燥设备控制系统选择上,为提高控制系统的稳定性、可靠性及软件程序的可编辑性,设计一款基于PLC的食品干燥控制系统,通过PLC作为系统的主要控制硬件,由PLC完成温度的采集以及温度的实时控制,通过触摸屏实现控制系统参数的设置,数据曲线显示。干燥设备温度是一个非线性、时变性系统,对于数学模型的精确建立较为困难,传统PID控制由于参数固定不变[8-10],使得控制效果并不理想,为此在传统PID控制基础上引入模糊控制方法,利用模糊规则实现PID参数的在线自适应调节,而使得食品干燥设备温度控制具有自适应性。

1 恒温控制基本原理

恒温控制系统基本原理结构如图1所示,恒温箱体内部主要有加热器、温度传感器、湿度传感器,通过温度传感器、湿度传感器将采集值传送到控制系统中作为反馈信号,根据反馈信号与目标值的差值进行比较,利用PID控制算法对温度和湿度进行自动PID调节。

图1 食品干燥设备结构

2 干燥设备控制系统设计

食品干燥设备控制系统主要由两大部分组成:下位机PLC和上位机触摸屏。通过触摸屏实现干燥设备参数的设置,并将参数传送到PLC控制器中。通过操作触摸屏上的操作按钮,由PLC完成加热任务的下达,温度和湿度等数据通过PLC传送到触摸屏中,由触摸屏对干燥设备工艺参数进行监控。控制系统硬件结构如图2所示。PT1000温度传感器将电阻信号传送到温度变送器中,温度变送器将4~20 mA温度信号传送到PLC模拟量采集模块中。触摸屏与PLC通过RS485串口进行数据传送,系统数据在触摸屏中进行实时显示,由PLC完成温度采集、PID运算及各执行机构的控制。

图2 控制系统硬件结构

温度传感器采集镀槽温度,并将温度转化为4~20 mA模拟信号,模拟信号传送到PLC的模拟量采集系统中,PLC通过内部算法进行处理并根据PID输出结果对执行机构进行自动控制。控制系统采用威纶MT6070I系列触摸屏,该款触摸屏通过RS-232串口与PLC进行通讯,触摸屏主要完成参数设置、数据显示、故障诊断及各种数据曲线展示。

食品干燥设备控制系统的控制核心为PLC,该系统采用扩展能力强的松下AFPX-C60R作为PLC的CUP,通过PLC自带的RS-232串口实现与触摸屏通信,由COM6通信模块将系统数据传送到上位机监控平台。在PLC插件口配置一个模拟量输出模块DA2,该模块能够输出4~20 mA信号从而实现对蒸汽调节阀的控制。

3 控制系统软件设计

3.1 控制系统主程序设计

为提高程序的可读性、可编辑性,采用模块化方式设计控制系统软件。模块化编程可以将工艺分成几个分体程序,最后将分体程序组合在一起,所有的模块按照一定组织方法组织起来,从而完成整个系统所要求的功能。软件各部分都拥有自己特殊功能要求,以及便于后期程序修改和调试,也保证控制系统软件的可移植性和可扩展性,为此该控制系统软件部分采用模块化设计的方法。

控制系统主程序如图3所示。控制系统主要由初始化模块、设备启停模块、系统控制模块三大模块程序构成。初始化模块主要完成系统数据的初始化和故障排除以及联锁保护等任务,当设备出现故障时机组则无法进行启动。设备启停程序主要负责对系统各个设备的启停进行控制,实现对系统工作模式的切换。系统控制程序又包含很多子程序,通过调用子程序实现各小模块的分别控制,在每个阶段可以实现温度、压力及湿度等参数的自动更改。

图3 控制系统主程序

3.2 模糊PID控制

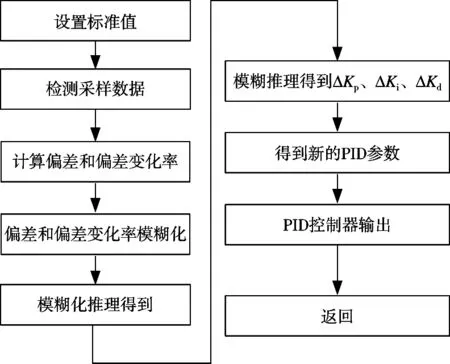

食品干燥设备温度系统具有非线性强、时变性等特点,单纯的PID控制并不能满足系统控制要求[11-15]。为此在PID控制器中引入模糊控制方法,模糊PID控制流程如图4所示。模糊PID控制器参数调整方式为:

图4 模糊PID控制流程

式中:Kp、Ki、Kd为PID控制器初始参数,ΔKp、ΔKi、ΔKdPID参数增量。通过温度偏差e(t)和偏差变化率ec,利用模糊规则进行模糊推理,查询模糊规则对其参数进行在线调整。

4 仿真分析

为验证设计的食品干燥设备恒温控制系统的性能,对控制系统中主要的模糊PID控制算法进行仿真分析。如图5为采用PID控制和模糊PID控制时的单位阶跃响应曲线。由图5中仿真曲线可以看出,模糊PID控制曲线的超调量明显小于传统PID控制,且模糊PID控制方法的稳定时间更短,这在温度控制过程中非常重要,能够快速实现各控制量的迅速动作,而单纯的PID控制方法相对较弱。

图5 仿真曲线

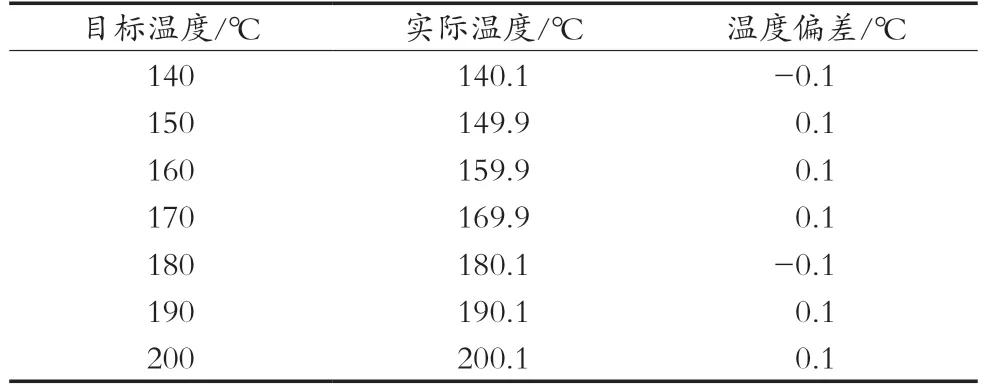

为进一步验证食品干燥设备恒温控制系统的温度控制特性和响应速度,采用实际的干燥设备进行试验数据采集和分析。在环境温度25 ℃进行试验,温度设定范围为140~200 ℃,温度的实际采集值如表1所示。由表1可以看出,干燥设备的恒温偏差在±0.1℃,这个精度完全能够满足食品干燥温控要求。

表1 试验数据

5 结语

为解决食品干燥设备控制系统的非线性、时滞性以及控制精度低等问题,设计一款基于PLC的智能PID食品干燥设备控制系统。介绍干燥设备系统的整体结构,并设计以PLC和触摸屏为核心的控制系统硬件结构。在硬件结构基础上设计控制系统软件,并在传统PID控制方法中引入模糊控制理论,利用模糊控制方法对PID参数进行自适应调整以达到提高系统响应速度、提高控制精度的目的。仿真和试验数据表明,基于PLC的模糊PID控制系统能使食品干燥设备的温度控制精度稳定在±0.1 ℃,这个精度完全能够满足食品干燥要求。