哈密煤与塔河重油共加氢反应性能的研究

贾梦婷,高山松,张彦军,张德祥,*

(1.华东理工大学 资源与环境工程学院,上海 200237;2.中国神华煤制油化工有限公司上海研究院 煤炭直接液化国家工程实验室,上海 201108)

“富煤少油”一直以来都是中国能源结构的主要特点,近年来,中国石油对外依存度逐年攀升,至2019 年,石油对外依存度高达72.60%[1]。而中国现有石油资源趋向于重质化、劣质化发展,加工难度大。中国原油中常压渣油占全部原油的60%−75%,而减压渣油占其中的38%−45%[2],因此,实现劣质重质油的轻质化利用是也解决中国可用石油资源短缺的重要突破口之一。

煤炭在中国能源结构中一直以来都占据主导地位,但是煤炭利用以燃烧为主,能源利用率不高且污染严重,煤直接液化是实现煤炭清洁高效利用的重要途径之一,也是中国能源战略的重要组成部分。煤直接液化对煤种的选择有一定要求,低煤化程度的低阶煤的液化性能较优[3]。

油煤共加氢处理是利用重质油替代或部分替代煤直接液化溶剂来实现煤及重质油共同轻质化的一项技术,具有经济性和工业生产前景,能够同时实现褐煤和重质油的加工利用[4]。在油煤共加氢过程中,重质油既可以是重质原油,也可以是常减压渣油,重质油不仅是反应原料之一,也在反应中起溶剂作用,油煤共加氢对于煤及重质油之间的匹配性要求较高。中国重质油通常芳碳率低、黏度大、密度大、残炭高,轻质组分含量低,芳烃含量低,胶质和沥青质含量却高达30%−50%。已有研究表明,芳香度高,氢化芳烃或多环芳烃含量高的重质油与低阶煤匹配性较强[5,6],在与煤共加氢过程中能表现出明显的协同效应,适合油煤共加氢。因此,如何实现煤与劣质重油的共加氢已成为相关研究重点[7,8]。

作者采用新疆哈密煤和劣质塔河渣油进行油煤共加氢的性能研究,考察了哈密煤与塔河渣油的单独加氢反应性能及其共加氢反应性能,探究哈密煤与塔河渣油共加氢的可行性技术路线,为劣质渣油与煤共加氢工艺开发提供试验数据支持和理论基础。

1 实验部分

1.1 原料

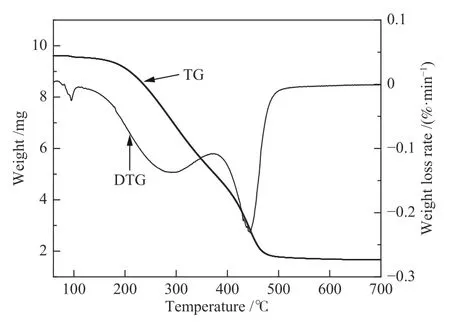

原料煤为新疆哈密煤,其煤质分析见表1。由表1 可知,哈密煤具有低灰分、高挥发分、高H/C比、高镜质组含量等特点,是合适的煤直接液化原料。

表1 哈密煤的性质分析Table 1 Analysis of Hami coal

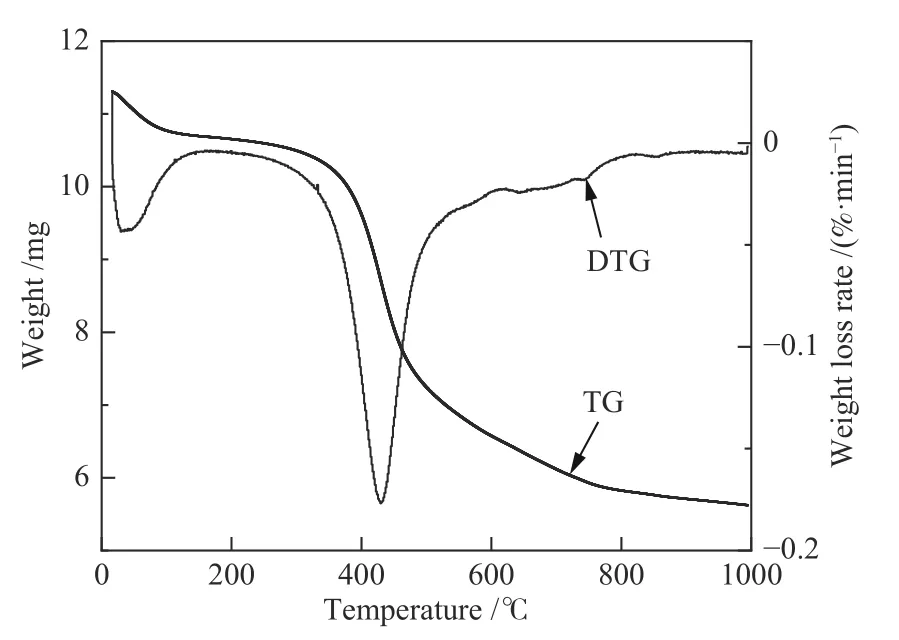

直接液化循环溶剂为哈密煤直接液化连续试验装置(BSU)自产循环溶剂,其族组成情况见表2。由表2 可知,循环溶剂的芳香分含量较高,为73.60%,其中,单环芳烃和双环芳烃占比达55.00%。

表2 BSU 循环溶剂族组成分析Table 2 Group composition of BSU recycle solvent

油煤共炼原料为塔河原油常渣(>350℃馏分),以下简称为塔河渣油,其族组成分析和元素分析结果见表3,采用改进后B-L 法计算所得结构参数见表4[9,10]。由表3 可知,塔河渣油具有饱和分、沥青质含量高,芳香分含量低的特点。具有供氢潜能的芳香分含量仅占34.00%,其余组分不仅供氢性能差,对于煤的溶解性也较差,从性质上来看,塔河渣油在单独加氢以及与哈密煤共加氢过程中可能会表现出较差的反应性能。

表3 塔河渣油的性质分析Table 3 Analysis of Tahe residue

由表4 可知,塔河渣油芳碳率较低、烷基碳率较高,塔河渣油芳环周边有较多的氢被烷基碳取代,结构中的碳以烷基碳存在形式为主,与煤结构相似性较差。芳香环系缩合程度大于0.5,芳香环系缩合程度越高,渣油越难被加氢。

1.2 实验方法

哈密煤直接液化/油煤共加氢:采用0.5 L 搅拌式高压釜,煤与溶剂、重质油,按质量比装填到釜内,总装入量为70 g,升压至设定氢初压,采用中试装置制备“863”催化剂(以煤为载体,负载纳米级水合氧化铁),Fe 添加量为干煤(空气干燥基)质量分数的1.0%,助催化剂为硫磺粉,n(S)/n(Fe)=2.0。油煤浆升温至反应设定温度,反应温度控制精度±0.5℃,反应时间为60 min;反应结束,釜温在20 min 内降至200℃以下。反应产物分为气相和液-固相两部分,采用气相色谱法测定气相产物组成;液-固相部分依次用正己烷和四氢呋喃进行索氏抽提分离,分别定义正己烷可溶物为油,正己烷不溶而四氢呋喃可溶物为前沥青烯与沥青烯(简称沥青质组分,PAA),四氢呋喃不溶物为未反应煤、催化剂及矿物质。原料转化率、油收率、沥青质产率、气产率、氢耗的计算方法参照GB/T 33690—2017(煤直接液化产率计算原料为干煤,油煤共加氢产率计算原料为干煤和渣油)[11−13]。

塔河渣油加氢:将原料准确称量后加入高压釜内,高压釜操作步骤同哈密煤直接液化实验操作步骤。催化剂为分析纯Fe2O3,Fe 添加量为塔河渣油质量分数的3.0%,助催化剂为硫磺粉,n(S)/n(Fe)=2.0。升温至反应设定温度,反应温度控制精度±0.5℃,反应时间为60 min;反应结束,釜温在20 min 内降至200℃以下。反应产物分为气相和液-固相两部分,采用气相色谱法测定气相产物组成,反应液-固产物分别用正己烷和甲苯抽提,正己烷萃取油蒸出溶剂正己烷后进行模拟蒸馏分析。渣油加氢的转化率及产率计算[14,15]如下:

2 结果与讨论

2.1 哈密煤与塔河渣油的热解性能

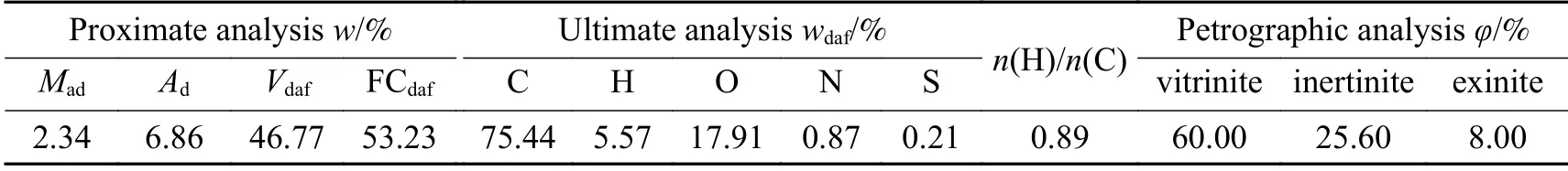

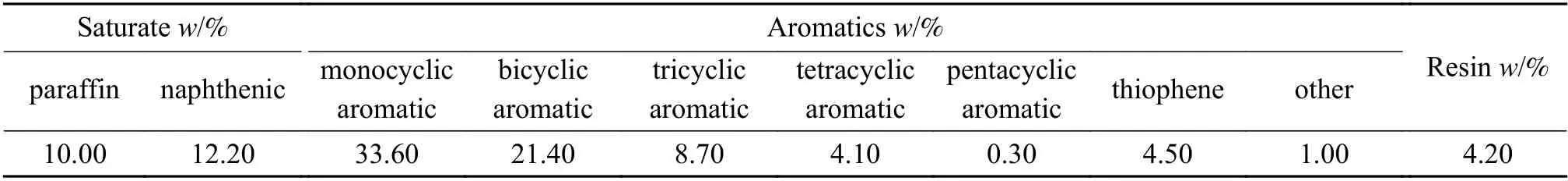

热解是油煤共加氢的理论基础,重质油、煤达到热解温度后发生化学键的断裂,生成大量自由基,自由基加氢稳定后生成油气产物等,因此,哈密煤和塔河渣油的热解性能是影响其加氢反应性能的重要原因。采用TA 公司的TA Q600-SDT 型热重分析仪对原料进行热重分析,测试样品量为10 mg左右,测试气氛为氮气,流量为100 mL/min,升温速率为5℃/min。图1 为塔河渣油的TG-DTG 曲线,由图1 可知,塔河渣油在100℃左右有一个小的失重峰,渣油中吸附的小分子气体溢出;在300℃左右有一个较为平缓的失重峰,塔河渣油中轻质组分挥发;450℃时有一个较大且尖锐的失重峰,是塔河渣油主体结构发生热解造成的。图2 为哈密煤的TG-DTG 曲线,由图2 所知,哈密煤第一个失重峰出现在100℃以内,主要是吸附水和吸附气体溢出,第二个失重峰出现在420℃附近,煤大分子大量热解。塔河渣油发生大量热解的温度略高于哈密煤,因此,哈密煤与塔河渣油共加氢合适的反应温度应该比哈密煤液化合适反应温度更高一点,合适的共加氢反应温度在450℃以上。

图1 塔河渣油的TG-DTG 曲线Figure 1 TG-DTG curves of Tahe residue

图2 哈密煤的TG-DTG 曲线Figure 2 TG-DTG curves of Hami coal

2.2 哈密煤加氢反应性能

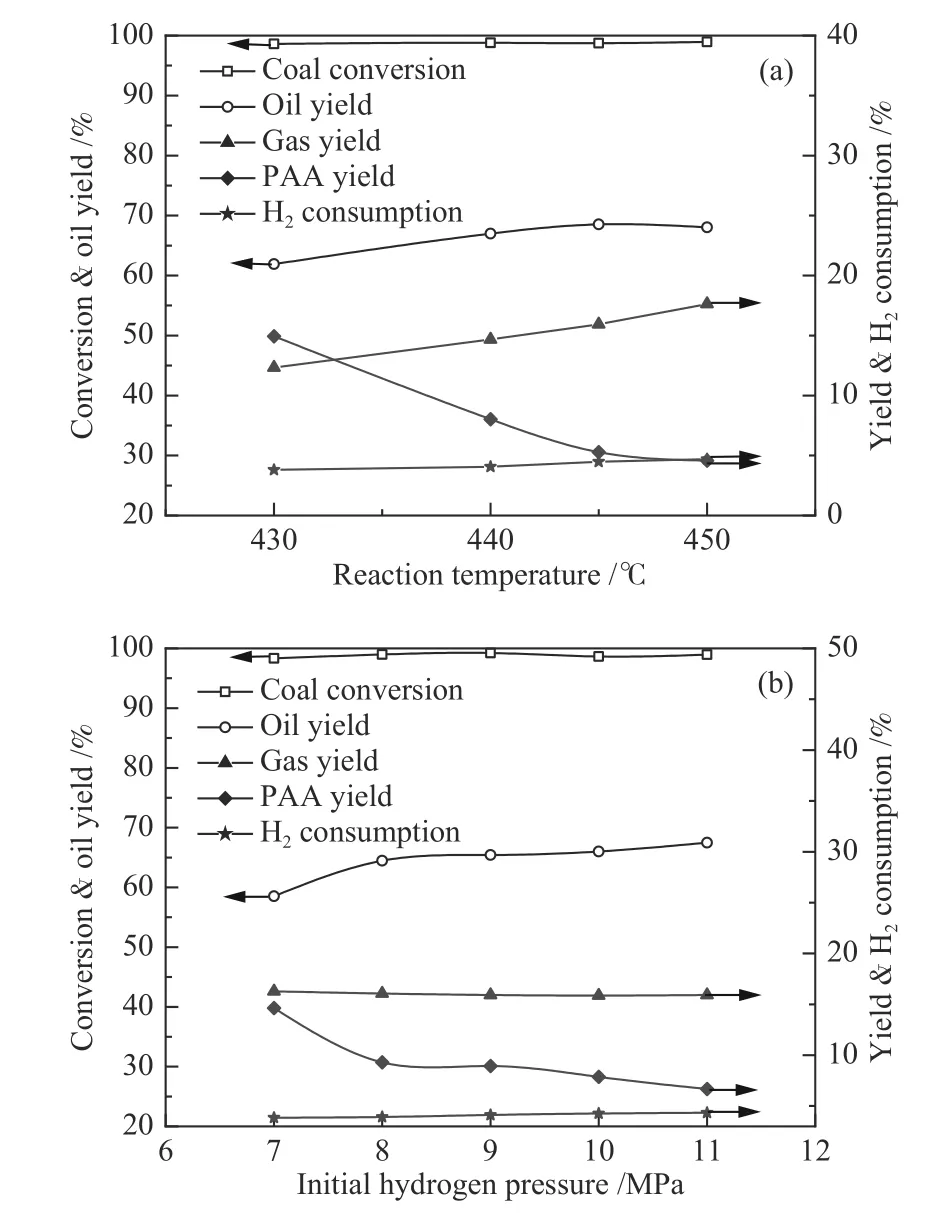

哈密煤加氢液化使用的溶剂是BSU 循环溶剂。图3 为哈密煤单独加氢液化性能,由图3 可知,430℃时,哈密煤反应转化率为98.62%,油收率为61.91%。随着温度的升高,哈密煤转化率缓慢升高,440℃后转化率变化不大,油收率随温度升高呈现先上升后下降的趋势。在445℃时达到最大油收率68.54%,转化率为98.74%,450℃时油收率下降至68.05%。煤的液化过程是一个大分子不断裂解和缩合的反应。随着温度的升高,煤的裂解反应强于缩合反应,促进沥青质向小分子油气产物转化,温度的进一步升高导致产物油发生二次裂解,气产率持续上升,油收率略有下降。

图3 哈密煤单独加氢反应性能Figure 3 Hydrogenation performance of Hami coal

哈密煤转化率随氢初压的增大变化幅度不大,煤转化率都能保持在98%以上,在氢初压为9 MPa 时转化率达到99.23%;提高氢初压对能够给反应体系供给更多的氢自由基,促进大分子向油气产物转化。油收率呈现上升趋势,9 MPa 后油收率变化不大,11 MPa 时油收率达到67.47%。

哈密煤具有良好的加氢液化性能,是合适的油煤共加氢原料煤,在较低温度和较低氢初压时就能获得高转化率和高液化油收率[16]。综合考虑转化率、油收率和生产成本等因素,哈密煤单独加氢液化最合适的条件为445℃、9 MPa。

2.3 塔河渣油加氢反应性能

图4 为塔河渣油单独加氢反应性能。由图4可知,渣油转化率、轻质油收率和焦产率随温度的升高而快速上升,430℃时,转化率为66.38%,轻质油收率为50.01%(萃取油收率83.63%),焦产率为9.45%;450℃时,转化率82.01%,轻质油收率为58.88%(萃取油收率76.79%),焦产率13.08%,460℃时,塔河渣油转化率达到88.98%,轻质油收率达到64.22%(萃取油收率75.25%),焦产率达到12.08%。随着氢初压增大,塔河渣油转化率变化趋势不明显,焦产率下降,轻质油收率上升,9 MPa后,轻质油收率变化不大。氢初压为11 MPa,反应温度460℃时,转化率为87.56%,焦产率为10.68%,轻质油收率达到65.36%。

图4 塔河渣油单独加氢反应性能Figure 4 Hydrogenation performance of Tahe residue

胶质和沥青质是塔河渣油加氢反应生焦的主要来源,胶质、沥青质等大分子裂解生成的自由基经过脱氢缩合生成焦炭[17,18]。塔河渣油中胶质和沥青质的总含量高达38.30%,低温下焦产率高,随着反应温度的升高,塔河渣油重质组分裂解和缩聚反应都加剧,转化率、轻质油收率升高的同时,焦产率也快速升高。适当提高氢初压能抑制大分子自由基缩合,有效抑制生焦。塔河渣油加氢在反应条件较为温和的情况下,会有很高的焦产率,在工业上很难进行加氢轻质化,但在较为苛刻的反应条件下能够实现轻质化,获得较高轻质油收率,具有和煤共加氢反应的潜能。

2.4 哈密煤与塔河渣油共加氢反应性能

2.4.1 油煤直接共加氢

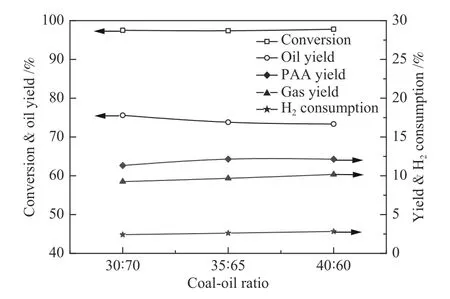

利用高压釜对哈密煤和塔河渣油直接共加氢的反应性能进行考察,根据哈密煤和塔河渣油单独加氢反应性能确定试验条件为反应温度455℃,氢初压11 MPa。图5 为油煤直接共加氢反应性能。由图5 可知,随着煤油比的增加,原料转化率变化不大,维持在97%水平上,转化率相对偏低;油收率下降,在煤/油比为30∶70 时转化率为97.50%,油收率为75.59%;当煤浓度提高至40∶60 时,转化率为97.79%,油收率为73.36%。另外,在哈密煤与塔河渣油直接加氢试验中,当煤配比高时,反应釜底和搅拌浆上存在明显的结焦现象。

图5 油煤直接共加氢反应性能Figure 5 Direct co-hydrogenation reaction performance of coal and residue

2.4.2 油煤直接共加氢协同效应

塔河渣油与哈密煤直接共加氢过程中,并不是反应效果的简单叠加,互相之间存在协同效应。图6 所示为油煤直接共加氢反应过程中的协同效应作用结果,曲线所示为协同效应下的实际反应结果,直线所示为无协同效应简单叠加的理论反应结果,由图6 可知,萃取油收率实际值明显高于理论值,气产率实际值显著低于理论值,氢耗在渣油添加量较低的情况下,实际值也低于理论值。说明油煤直接共加氢能够改善产物分布,提高有效产物油的收率,降低氢耗和气产率。然而实际反应的沥青质产率却显著高于理论值,沥青质的大量生成造成了反应明显的结焦现象。

图6 油煤直接共加氢协同效应Figure 6 Synergistic effect of direct co-hydrogenation of coal and residue

塔河渣油不仅作为溶剂也作为反应原料,在共加氢反应体系中,可以起着溶解和分散体系中煤热解产生的自由基的作用,同时塔河渣油基本结构是带有长侧链烷烃的稠环芳烃结构,在高温高压条件下,塔河渣油发生裂解生成小分子烷基自由基和带稠合芳环的大分子自由基两部分,小分子自由基在一定程度上能够稳定煤大分子裂解生成的煤自由基生成产物油,提高了油产率,当煤/油比为40∶60 时,实验值油产率比计算值高出3.12%,并且,部分渣油裂解生成的小分子自由基代替了氢自由基的稳定作用,降低了氢耗。

哈密煤在共加氢过程中也会对塔河渣油产生交互影响,一方面,煤热解产生的自由基稳定后生成的多环芳烃油能够更好的溶解塔河渣油的重质组分,提高了体系的溶解性和供氢性;另一方面,煤会吸附反应过程中可能产生的焦,抑制生焦,促进产物油的生成。

但是塔河渣油胶质、沥青质含量高,自身加氢时就极易生焦,与煤共加氢过程中,渣油中带稠环芳烃的大分子自由基与煤自由基相互之间竞争氢自由基,当体系中氢自由基供应不足时,相互碰撞结合成大分子沥青质,沥青质产率上升,进一步脱氢缩合成焦。

塔河渣油在与哈密煤直接共加氢的过程中上存在明显的结焦现象,结焦位置主要出现在反应釜釜底和搅拌桨叶上,影响体系正常操作。但是哈密煤与塔河渣油共加氢存在明显的正协同效应,能够提高油收率,是否可以采取一定措施抑制焦炭的产生,实现油煤共加氢。

2.4.3 引入供氢溶剂后的油煤共加氢

为了抑制反应中生焦行为,提高其共加氢反应转化率、油收率和可操作性,引入具有供氢性能的BSU 循环溶剂到体系中去,一方面循环溶剂与煤结构上相似性较高,且循环溶剂的流动性较强,能够更好起到溶解和分散大分子自由基的作用,抑制生焦;另一方面能够利用循环溶剂的高芳香分提高混合溶剂的供氢性[19]。保持煤粉含量为45%不变,循环溶剂与塔河渣油含量共为55%,考察存在供氢溶剂体系下不同渣油含量对哈密煤与塔河渣油共加氢的反应性能的影响[20]。图7 为引入供氢溶剂时油煤共加氢反应性能。由图7 可知,共加氢转化率在渣油添加量较少时变化幅度较小,但都保持在98%以上,高于不添加供氢溶剂时的共加氢转化率。渣油添加量达到30%时,转化率迅速下降至95.75%。液化油收率随着渣油添加量的增加呈现先增加后减少的趋势,渣油含量为0 时,油收率为68.05%;渣油含量为20%时,达到最大油收率为74.82%,与不添加渣油时相比,油收率提高了6.77%;渣油含量增加至30%时,油收率下降至69.91%。反应氢耗率和气产率随着渣油添加量的增大而逐渐减少。在哈密煤与塔河渣油共加氢体系中加入循环溶剂是抑制结焦,提高其共加氢转化率和油收率的有效手段,在保持45%的煤粉含量不变的前提下,塔河渣油合适的添加量为20%。

图7 引入供氢溶剂后油煤共加氢反应性能Figure 7 Co-hydrogenation of oil and coal with hydrogen solvent introduced

3 结 论

哈密煤单独加氢液化性能较优,在较缓和条件下,也能到达高转化率和高油收率。445℃、9 MPa时达到最高油收率68.54%,转化率为98.74%,是合适的油煤共加氢煤样。

塔河渣油烷基侧链较长且较多,芳香环系缩合程度高,沥青质含量高,加氢过程中容易结焦,在430℃时,渣油转化率只有66.38%,轻质油收率也仅有50.01%,结焦率就已经达到9.45%,反应性能较差。

哈密煤与塔河渣油直接共加氢时具有明显的协同效应,高油收率、低氢耗,但转化率低,煤/油比为40∶60 时油收率达到73.36%,转化率仅为97.79%。当原料中煤占比高时,体系易结焦,工业上难以运行。通过向其共加氢体系中添加供氢溶剂,提高原料的反应转化率和油收率,抑制结焦。在45%煤浓度的试验条件下,循环溶剂35%和渣油添加量为20%时,能保证系统正常操作,其原料的转化率在98%以上的同时,最大油收率达到74.82%。

——记游笔采风感悟