浅谈大型翻转平台液压系统的设计开发

马彬锋,贺平均,蔡军党,辛向华,焦丽聪

(中国重型机械研究院股份公司,陕西 西安 710032)

由于大型翻转平台运行中负载大,执行机构的负载高达百吨,因此采用液压系统作为执行系统。乐华欢乐世界平台由多支油缸组成,同时完成翻转动作。为了克服翻转平台运行过程中的变载,实现同步以及满足平台载人的安全性,该平台在设计过程中有三个重要的技术要求:(1)液压系统能够克服翻转变载对翻转速度的影响,能够保证平台安全平稳无冲击运行。(2)液压系统必须双重安全措施保证系统在出现紧急状态下可以保持平台在任意位置可以停止。(3)必须具备安全降落装置,当平台在翻转过程中故障,可以通过手动装置平稳将平台降落至安全维修位置。

1 系统设计指标

本文针对大型翻转平台设计了一套液压控制系统,用于翻转平台的翻起与下降的控制。

该系统能够实现单个平台的上升、下降功能,上升下降均可以调节。该液压系统能够驱动执行油缸实现平台翻起与落下,通过油缸位移传感器和极限限位开关,实现平台到位时软停止,极限限位在位移传感器失灵时起到保护作用。该单台翻转平台由四个双作用油缸实现平台的整体上升与下降。该系统主要解决三个问题:(1)平台翻转下降时,系统要在回油管路建立背压,确保不会超速下降且停止在任一位置,为此在油路上采用FD 型平衡阀和液压锁。(2)4 个双向缸运动要保持同步,以保证平台运行时的稳定性,为此在进油管路上装配有液压同步马达。(3)平台在翻转过程中液压阀故障,要保证平台能够手动降落到最低位,便于维修更换阀,为此在回油上加装旁路溢流阀。根据现场调试和实现情况,本系统集成的阀门能够很好地解决以上三个问题。液压系统的基本参数:系统额定压力21MPa,工作压力16MPa;额定流量为400L/min;平台重量25T,翻转速度30°/min,翻转角度0~90°。

2 系统原理

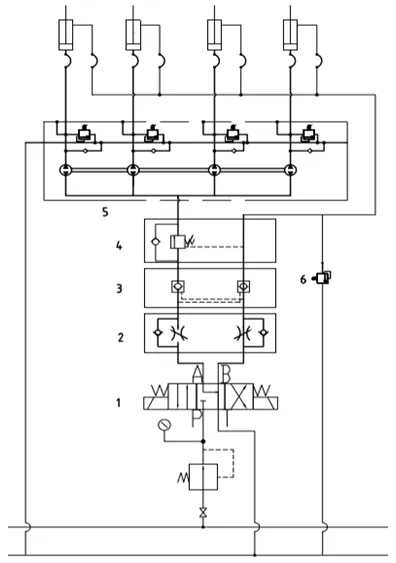

翻转平台液压控制系统由液压动力站、翻转平台控制阀台组成。液压动力站由于向油缸执行元件提供动力,主要由电机、油泵、电磁溢流阀等组成。翻转平台控制阀台由电液换向阀、调速阀、液压锁、平衡阀、液压同步马达组成,如图1 所示。

图1 翻转平台控制阀台原理图

当电液换向阀1 位于左位时,液压油进入系统,此时,调速阀2 起作用,液压锁3 打开,压力油经平衡阀4、液压马达5 进入液压缸无杆缸,油缸杆伸出,翻转平台翻转上升。当1 处于中间时,系统处于卸荷状态,此时,平衡阀被锁住,液压锁也落锁,液压缸内的油不能返回系统中。平台的液压缸杆被锁死固定位置,此时,平衡阀同液压锁一块起双重锁紧作用。当1 处于右侧时,液压油将液压锁、平衡阀打开,有杆腔进油,平台翻转向下。当阀1、2、3、4 任意一个阀在工作中故障时,可通过打开溢流阀6 使平台慢慢落到最低位,再打开管路系统来检修阀门等。

平台的翻转上升速度可通过调速阀来调速,下降速度可通过平衡阀和调速阀来调节。泵的出口有调节压力的电磁溢流阀,平时通过手动调节好系统压力,紧急情况下可以通过电磁阀通电来卸荷。

当平台上升时,有杆腔进油,将平台向上顶,油缸杆一直受压力,不需要平衡压力。当平台下降时,无杆腔进油,平衡阀串在无杆腔油路上,当平台下降时负载越来越大时,无杆腔建立起背压进行平衡。由于下降时翻转平台惯性特别大,重心越来越远,油缸负载越来越大,因此,液压系统必须确保整个机构的运行平衡性,所以选择平衡阀是合适的。

单台翻转平台有四个液压缸,为了保证四个油缸同步,采用同步液压马达保证油缸的运行同步。

3 系统计算

(1)液压缸选型计算。根据液压缸杆与平台相对位置、以及翻转角度的关系计算工得出液压缸行程2.2m,液压缸缸径200。缸杆160,液压所受最大压力50T,额定压力16MP。

(2)平台翻转速度计算,由于油缸的行程是2200mm,油缸的速度为734mm/min,四个油缸所需的流量为110L/min,系统额定流量为400L/min,除了其他平台所需250L/min 外,满足翻转平台所需流量。

4 系统的优化

(1)减小液压系统水锤效应。由于液压系统负责整个平台的5 台翻转平台控制,系统采用分布式布置,即从液压站引出先铺设100 多米长的进、回油管,再从主管路上分出各支路,接入各翻转平台的就地控制阀台上。当系统中某个翻转平台突然停止,系统主管路的正在前行的液压油会突然被阻挡,或者液压站溢流阀卸荷情况时,整个主管路系统会产生严重的水锤效应,使得整个主管路系统产生很大的压力冲击和振动。管路之间的密封在长时间的振动中会发生液压油泄漏,使得整个液压系统处于不稳定状态。

由于水锤效应不可避免,只能通过优化系统来减小水锤对系统的冲击。从液压原理图来看,液压泵采用的是定量泵,即无论何种状态,系统一直按照泵的排量输出液压油,当系统卸荷时,主管的液压油会突然失压至零使得油液在回油箱时产生巨大的水锤效应。因此,有两种方案来解决上述问题:①将卸荷阀的卸荷压力分为两个压力等级卸压,在第一次卸压时将压力卸荷到6MPa 左右,再在第二次卸压时卸荷到0MPa。②将定量泵在改为恒压变量泵,这样使得使得泵按照所需流量输出,减小过多流量卸荷对系统管网的冲击。实际上,上述两种方法同时使用效果更好。

(2)减小整个液压系统发热量。由于整个液压系统是采用定量泵供油,在单个翻转平台工作时,系统很多液压油直接带压回到液压油箱,造成大量功率损失变成热量,使得油温上升较快。为了解决此问题,可同时通过以下三种方式来解决:①需要将定量泵改为恒压变量泵,这样油泵输出的液压油是平台所需的流量,多余的流量直接在泵内部回到油箱,减少系统的发热量。②在油箱上附加油冷机,可以有效地降低系统油温。③在各终端阀台上设置溢液阀,减少液压油直接通过液压站油箱上的溢液阀直接回到油箱,远端溢流阀经过较长的回油管路,也可以达到有效散热的目的。

采用方案2 改造后,根据现场调试情况,整个系统油温能够一直维持在45°以内,达到液压油比较理想的工作温度范围,但只能满足两场平台的演出效果,实际上,3 种方案同时运用效果更好。