深水裸岩地质钻孔灌注桩施工关键技术探究

陶庭震

(建德市交通发展投资有限公司,浙江 建德 311600)

一、引言

随着桥梁基础入水深度的增加、跨度的增大、交通需求的增加,以及海湾大桥和跨江河湖泊库区大桥的不断建设,桥梁基础结构形式由沉井基础、沉箱基础逐渐发展为桩基础、管桩基础,再发展为特殊基础和组合基础。经调查发现,沉井基础和沉箱基础应用较为突出,但大多数国家使用桩基础的频数较大。防冲刷、防浪和防水是深水裸岩地质钻孔灌注桩修建的难点,因此对深水裸岩地质钻孔灌注桩施工关键技术的研究具有重要意义。

桥梁钻孔灌注桩基础具有适用性强、承载力大、工艺简单等特点,被广泛地应用在我国桥梁基础建设中。我国交通基础设施投资建设随着国民经济持续发展快速增长,近年来保持稳定增长趋势,大型桥梁建设在上述背景下进入发展的关键时期,尤其是深水湖泊库区、海湾、跨大江大河等大型桥梁的数量不断增加。在深水裸岩地质区域建设桥梁,需要满足大型化和深水化的钻孔灌注桩技术,同时在施工过程中需要先进的技术和设备,因此需要研究深水裸岩地质钻孔灌注桩施工关键技术。

二、钢护筒钻孔平台建模分析

(一)计算模型与假定

单根钢护筒完成埋设但没有形成平联是钢护筒最不利的工况,此时钢管受力较差、钢护筒为悬臂自由状态。应在所有钢护筒完成埋设后,利用型钢连接所有埋设好的钢护筒,提高整体稳定性。

在深水湖库区中,过往船只产生的涌浪会对处于悬臂自由状态的单个钢护筒产生影响,因此需要研究波浪对钢护筒稳定性产生的影响。通过小振幅波理论分析桩基受波浪的影响,通过积分处理获得钢护筒在水中受到的总波浪力:

式(1)中,表示海水密度,表示冲刷时间。

(二)边界约束条件

为了研究波浪力拍打作用下钢护筒的稳定性,用钢护筒顶节点荷载描述波浪力,用一般梁单元描述深水裸岩地基上部分存在的护筒,划分深水裸岩地基内存在的护筒,获得若干个弹性地基梁单元。即深水裸岩将弹簧约束施加到岩层内部的钢护筒中,弹性系数:

(三)受力验算

分析相关研究成果可知,对钢护筒桩孔平台体系的安全产生影响的因素包括:水上施工平台受到的自然环境影响,包括水流、浪和风等;当深水裸岩施工平台为长细比较大的钢护筒时,整个平台容易失去稳定性发生破坏,长细比较大的薄壁杆件是目前施工中最应被关心的问题;钻机等施工设备的工作平台通常是施工平台,在规范允许范围内应控制平台的震动幅度,保证施工精度。

通过上述分析可知,在施工过程中需要首要解决的问题是钢护筒平台体系压曲失稳。

在钻孔施工平台中,搭建的钢护筒冲击钻孔时,钻孔平台需要承受的主要重量是钻机自重。在钻孔平台中实现多台钻孔机的同步工作可以减少施工周期。因此,在不同工况下,应该根据钻机平台的总数和布置位置验算荷载组合。

影响钻工平台施工与设计的因素通常包括:设计水位、风压、设计流速、河床冲刷情况、设计流向、河床覆盖层地质分布、桩基范围河床高程等。

根据上述过程计算得到的风荷载标准值结合规范取分项系数计算风载荷设计值。

三、深水裸岩地质钻孔灌注桩施工关键技术

深水裸岩地质钻孔灌注桩施工流程,如图1所示。

图1 深水裸岩地质钻孔灌注桩施工流程

(一)利用钢管桩悬臂推进法施工钻孔桩平台

钢管桩难以打入深水裸岩区域和浅覆盖层中,导致施工稳定性较差。为了解决上述问题,从栈桥侧通过履带吊依次将厚覆盖层钢管桩搭设在平台上部,利用导向架将厚覆盖层作为施工平台下放钢管桩,焊接平联管,完成上述操作后拆除导向架。

为了增强钢管桩在深水裸岩地质区域中的稳定性,可增大平联管尺寸和钢管桩桩径,将钢管桩底部加工为锯齿形状。

(二)钢护筒施工关键技术

海上成孔由于受到水下地形地质、水深、海流、风力、波浪、潮差等因素的影响,施工难度高于陆地,钻孔桩的施工质量和进度直接受到埋设质量的影响。

根据钢管桩在平台施工过程中的插打情况,记录所有钢管桩桩位在施工过程中的覆盖层深度,并根据记录信息绘制桩位覆盖层深度对应的连线图,估计和计算钻孔桩护筒对应的覆盖层厚度,根据估算结果确定初始护筒长度,有效控制护筒脚下放时的变形。

针对前覆盖层岩面钻孔桩钢护筒施工,国内目前常用的方法是“栽桩”,但深水裸岩岩面的倾斜角度通常较大,用大锤冲击深水裸岩岩面时难以达到预期效果,发生倾斜的概率较大,为了避免上述现象的发生,需用以下方法加固改进护筒:

1.将抗水流冲击力强、刚度大的下承式导向架应用在深水裸岩区域中,护筒垂直度可以通过下承式导向架的上下口调节控制护筒下放垂直度。

2.选用整体强度大的钢护筒,避免护筒在施工过程中变形。加固处理护筒脚底部,避免护筒脚在后续跟进下沉过程中发生变形。

在施工中,应分以下两种情况处理护筒脚处深水裸岩岩面的倾斜情况。当深水裸岩岩面的倾斜角度较小时,将大强度的块石添加到护筒内,通过冲锤对护筒冲孔,并及时从周边厚覆盖层区采集海泥,在施工过程中造浆清渣,分析护筒的下沉情况,根据分析结果控制下沉深度,重新将平台与下沉后的护筒固定,固定后进行冲桩施工,具体处理过程,如图2所示。

图2 护筒脚岩面处理

当深水裸岩岩面倾斜角较大时,由于深水裸岩岩面与护筒脚之间的夹角过大,不能通过回填块石处理,应该减小深水裸岩岩面在护筒脚周长范围内的高差,上述过程可以通过小冲锤冲击高处深水裸岩岩面得以实现,减小深水裸岩岩面高差后,再利用第一种情况中的方法处理护筒脚岩面。

(三)泥浆配置技术

深水裸岩地质钻孔灌注桩施工对泥浆的要求:

1.海水中存在无机盐种类和含量都较多,因此要求泥浆能够抗较高盐类污染、对盐的敏感性较低,保证泥浆性能稳定。

2.深水裸岩地质钻孔灌注桩施工项目中运送淡水的费用较高,且存储泥浆的容器容量较小,应该寻找价格低廉的材料配置泥浆。

3.要求配置的泥浆无害、无毒,防止毒泥浆污染大海。深水裸岩地质钻孔灌注桩与岛岸线之间的距离较远,运输成本高,淡水供应困难。为了解决上述问题,在施工过程中应采用海水泥浆护壁工艺。通过各项性能指标的测试和多种配比不同泥浆的反复适配确定泥浆最终配合比,确保泥浆的成本低、使用效果好、性能稳定。

提高泥浆的性能可在强潮汐、超强季风或台风等极端恶劣海洋气候环境下确保深水裸岩地质钻孔灌注桩的稳定。

(四)钻孔桩海工混凝土技术

结合深水裸岩地质钻孔灌注桩施工项目的实际情况,从施工保护措施、材料配合比优化设计和原材料的选择三个方面分析,为了提高钻孔桩在恶劣环境下的耐久性能,可在混凝土中加入粉煤灰。粉煤灰可以降低氯离子扩散系数,增强混凝土后期的强度,提高抗氯离子的渗透能力。

图4 抗压试件的破坏形态

四、实验结果与分析

为了验证深水裸岩地质钻孔灌注桩施工关键技术研究方法的整体有效性,需要对深水裸岩地质钻孔灌注桩施工关键技术研究方法进行测试,测试在ANSYS软件和MIDAS/Civil软件中进行。灌注桩计算长度参考《港口工程桩基规范》提供的弹性长桩嵌固点的计算方法确定,桩径为3m,桩基嵌固点设置为固结。建立的施工平台有限元模型,如图3所示,该模型共有115629个节点,97503个单元。

图3 施工平台有限元模型

采用设置刚性区来模拟不同结构单元之间的连接。加载初期阶段,试件均未出现裂缝,随着荷载不断增加,试件表面局部开始出现微小裂缝,当荷载达到峰值荷载时,裂缝继续扩展,部分贯穿试件。

混凝土立方体抗压强度按公式(6)计算:

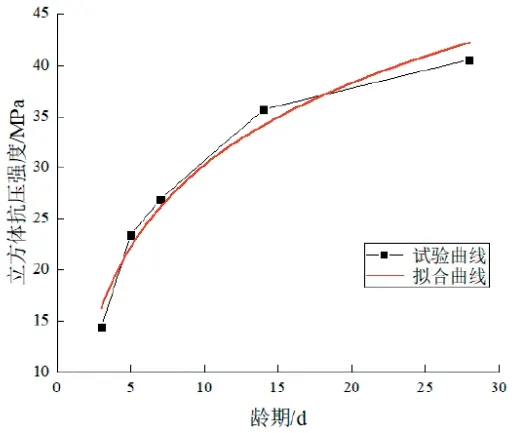

在养护前期,混凝土强度增长较快,随着龄期的增加,增长速度越来越慢,最后趋于平缓。该变化表明,早龄期混凝土内部水化反映相对后期较为活跃,性能变化显著,是混凝土抗压强度增长的重要时期。说明采用对数函数模型能够较好地反映水下混凝土的早龄期抗压强度。水下混凝土的养护龄期与抗压强度呈非线性增长趋势。

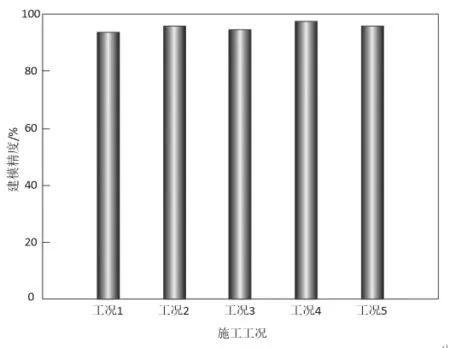

在研究深水裸岩地质钻孔灌注桩施工关键技术过程中,建模是重要方法,建模精度影响着研究结果,将建模精度作为测试指标在不同施工工况下,对深水裸岩地质钻孔灌注桩施工关键技术研究方法进行测试,测试结果如图6所示。

图5 抗压强度与龄期的关系

图6 建模精度测试结果

分析图6中的数据可知,在不同工况下深水裸岩地质钻孔灌注桩施工关键技术研究方法构建的模型精度均在90%以上,因为深水裸岩地质钻孔灌注桩施工关键技术研究方法在有限元理论的基础上构建了单根钢护筒数学模型,并分析了边界约束条件和荷载,提高了建模精度,为深水裸岩地质钻孔灌注桩施工提供了参考依据。

建模效率也是人们在深水裸岩地质钻孔灌注桩施工过程中关注的重点,通过建模时间验证深水裸岩地质钻孔灌注桩施工关键技术研究方法的建模效率,测试结果如图7所示。

图7 建模时间测试结果

由图7中的数据可知,在不同施工工况下深水裸岩地质钻孔灌注桩施工关键技术研究方法建立数学模型所用的时间均在0.5h以内。因为深水裸岩地质钻孔灌注桩施工关键技术研究方法参考《公路桥涵地基与基础设计规范》和《公路桥涵设计通用规范》对相关标准值进行计算,缩短了计算所需时间,进而缩短了建模所需时间,提高了深水裸岩地质钻孔灌注桩施工关键技术研究方法的建模效率。

在混凝土中掺入粉煤灰,研究钻孔桩海工混凝土的性能,深水裸岩地质钻孔灌注桩施工关键技术研究方法参考国内外相关资料,在密实结构与均匀分布相结合原则的基础上反复适配多种配合比,最终确定33.0%大掺量粉煤灰海工混凝土。33.0%大掺量粉煤灰海工混凝土的理论配合比和实测结果分别如表1、表2所示。

表1 理论配合比

表2 实测结果

分析表2中的数据可知,将粉煤灰掺入混凝土中,在后期有潜力提高混凝土的强度,并缓慢减小氯离子在混凝土中的渗透能力。上述三种配合比的测试结果均可满足深水裸岩的施工要求和设计要求,可以应用在深水裸岩地质钻孔灌注桩施工过程中。

五、结语

本文在有限元理论的基础上分析边界约束条件和荷载条件,构建钢护筒数学模型,分析深水裸岩地质钻孔灌注桩施工关键技术的基本流程,并研究了采用钢管桩悬臂推进法施工钻孔桩平台技术、钢护筒施工关键技术、泥浆配置技术及钻孔桩海工混凝土技术。对构建模型的精度和效率进行了测试,水下混凝土的养护龄期与抗压强度呈非线性增长趋势,建立数学模型所用的时间均在0.5h以内,33.0%大掺量粉煤灰海工混凝土的经济效益显著、效果良好、施工方便。