试验用轨道的平顺性检测与分析

祝向阳,周文祥,孔振文,何 勇

(1.西南交通大学 牵引动力国家重点实验室,四川 成都 610036;2.西南交通大学高速铁路运营安全空间信息技术国家地方联合工程实验室,四川 成都 611756)

0 引言

高速列车运行模拟实验台位于西南交通大学牵引动力国家重点实验室,用于进行高速列车运动模型的气动力学等实验,对我国高铁技术进一步发展和助力交通强国战略实施具有重要意义[1-3]。试验台由约 143 m 小钢轨、1∶10 的铝合金模型车、电磁驱动系统、制动回收系统等组成。模型车需要在 50 m 范围加速到 110 m/s,制停距离不大于 40 m,模型车的速度很快,要求轨道安装几何尺寸达到较高精度。

模拟试验台设东、西线双线,东线后来改成磁轨。西线轨道采用 8 kg/m 最小号钢轨,5 m 长一段,拼接为总长约 143 m 的直线轨道,轨距设计值为 144 mm。模拟试验台的钢轨位置分布如图 1 所示,其中Y轴指向西侧,X轴指向北侧,Z轴垂直于xOy平面向上。轨道线路在实际铺设过程中,其钢轨的空间几何位置难免相对其设计位置产生偏差,称为不平顺。

图1 钢轨位置分布图

铁路提速发展至今已近 200年,各国对提高列车运行速度都进行了理论和试验研究,发现在铁路线路方面,轨道的平顺性是限制列车运行速度的主要因素之一,所引起的轮轨作用力及列车振动,会随着车速的提高而急剧增加,严重时导致列车脱轨,因此高速铁路对不平顺幅值的要求极为严格[4,5],各个铁路发达国家都有自己的轨道几何质量管理标准,积累了丰富的经验。为此本文将干线铁路轨道不平顺的相关理论及技术用于评价试验台线路。

1 轨道平顺性检测

试验台钢轨安装在直线电机平台之上,前期张晓阳等[6]对安装电机的 T 型槽导轨进行了调整。本文在此基础之上,对西线安装好的钢轨平顺性进行检测,采用游标卡尺及全站测量仪[7]对钢轨进行全面测量;此外通过测量模型车的横向加速度和垂向加速度也能够反映出小钢轨安装质量,在对超差区段进行调整前采用激光准直仪对过大的局部不平顺进行复核。

1.1 轨道不平顺的概念

轨道的几何形状、基本尺寸和空间位置相对其设计的理想位置的偏差称为轨道的不平顺。轨道不平顺的分类方式有好几种,其中按照位置的方位可分为 4 类(见图 2)。

图2 轨道常见不平顺

高低不平顺:指轨道沿钢轨长度方向,轨道中心线在竖直平面内与水平线的凹凸不平,可以表示如式(1)所示。

水平不平顺:指轨道各个横截面上左右两轨顶面高差的波动变化,是左右两根钢轨顶面的相对高度误差,可以表示如式(2)所示。

式(1)、(2)中,ZL、ZR分别为左右两股钢轨的垂向坐标,mm。

轨向不平顺:指轨道内侧面沿钢轨长度方向的横向不平顺,可以表示如式(3)所示。

轨距不平顺:指左右钢轨之间的轨距沿着轨道长度方向的变化,可以表示如式(4)所示。

式(3)、(4)中,yL、yR分别为左右钢轨的横向坐标;g0为名义轨距,mm。

此外,在垂向还有扭曲不平顺即三角坑,是指左右两轨顶面相对于轨道平面的扭曲,用相隔一定距离(轴距或心盘距)的两个横截面水平幅值的代数差度量[9]。

1.2 轨道不平顺的检测

通常采用均方值、方差或标准差来描述轨道不平顺的幅值特性,它们能够反映某段轨道的质量状态,TQI 是左右轨向、左右高低、轨距、水平以及三角坑轨道几何不平顺幅值的标准差之和,轨道质量指数 TQI 能够反映轨道平顺性综合质量状态[10,11]。本文检测内容主要包括:钢轨平面直线线型(轨道直线度)、竖面线型(轨道平整度)及轨距的测量与分析;同时在安装平台上标记了测点的位置及其编号,表 1 所示为轨道不平顺质量指数 TQI 管理标准。

表1 250~350 km/h 线路轨道质量指数管理值[12]

根据 200 m 区段轨道不平顺质量指数 TQI 管理标准(见表 1),时速 250~350 km/h 的 TQI 值为 5.0;测得的试验台钢轨坐标数据通过计算可得钢轨的各不平顺结果,如表 2 所示。

表2 模拟试验台钢轨 TQI 计算值

表 2 中 TQI 值为 8.9 超过标准值 5.0,可见钢轨的平顺性较差,主要表现在轨向及高低平顺状态不理想,故必须进行调整。

2 轨道不平顺分析及调整

2.1 轨距不平顺分析

表2 中轨距不平顺的标准差为 0.4,低于表2 中 0.6,可以看出管道内钢轨的轨距不平顺状态良好;根据测得的数据通过 Origin 画出点线图,服从正态分布,并依据 3σ原则可见大部分测点的数值符合要求(见图 3),只有个别点仍需要调整。

图3 轨距不平顺

2.2 水平不平顺分析

表2 中水平不平顺的标准差的值为 0.4 低于表1 中的 0.7,可以看出管道内钢轨的水平不平顺状态良好;对测得的数据进行分析,服从正态分布,画出点线图后根据 3σ原则发现测点的数值满足要求(见图 4),但对于偏差较大的少数点需要调整。

图4 水平不平顺

2.3 高低不平顺分析

从表 2 高低不平顺的标准差,可看出钢轨左高低比右高低好,测得的数据通过 Origin 画出左高低和右高低点线图,整体服从正态分布,根据 3σ原则,从曲线中可以看出左轨测点的数值基本上为[0.424,0.430],右轨测点的数值个别需要调整(见图 5)。

图 5 高低不平顺

2.4 轨向不平顺分析

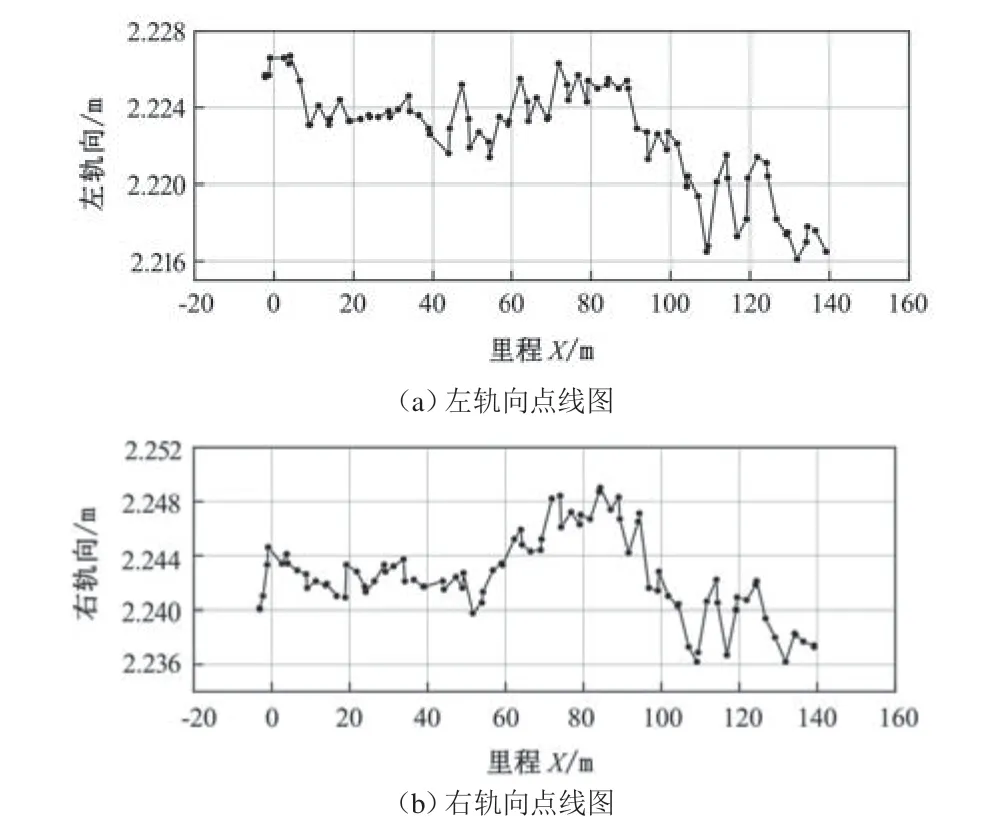

从表 2 中轨向不平顺的标准差可以看出试验台钢轨的轨向平顺状态不理想,右轨向比左轨向较差,对测得的数据进行分析处理,如图 6 所示;需要对钢轨的轨向平顺状态进行调整。

图6 轨向不平顺

2.5 轨道不平顺调整

通过以上对试验台钢轨的平顺性分析,可以发现钢轨的水平及轨距平顺性良好,高低及轨向需要调整;本文采用小型打磨机对钢轨进行打磨,根据钢轨打磨验收标准及钢轨打磨策略对高速试验台钢轨进行打磨[13-15],先整体打磨,再根据标记有问题的测点进行适量打磨,同时调整垫片、螺栓等,使打磨、调整后的钢轨平顺性基本满足试验要求。

3 钢轨调整后平顺性评价

从车辆系统动力学的角度,轨道不平顺是车辆系统振动的最主要激扰因素;其中高低和水平不平顺主要影响车辆垂向振动加速度及垂向平稳性指标、舒适度指标,轨距和轨向不平顺主要影响车辆的横向动力学性能[16,17]。通过测量铝合金模型车在运行中的横向加速度和垂向加速度对调整后的钢轨平顺性进行评价。

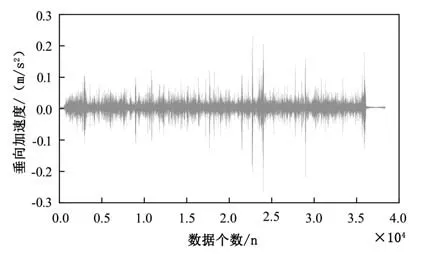

本文采用铁道车辆舒适度测试仪和手持 GPS 的方式,取得模型车的横向、垂向加速度,分析处理后画出加速度曲线(见图 7、8),与车辆舒适度指标比较,评价调整后钢轨的平顺状态。

图7 车体横向加速度

图8 车体垂向加速度

从横向、垂向加速度图中可以看出加速度值最大不超过 0.3g,小于 TB/T 3355-2014《轨道几何状态动态检测及评定》轨道动态管理标准中的 I 级指标横向加速度 0.6g和垂向加速度 1g,最大幅值基本出现在用于安装钢轨和电机的基础平台接缝处。从以上分析来看,使用轨道砂轮打磨机对钢轨打磨及调整过后,钢轨的横向、垂向平顺度基本满足试验要求,但钢轨接缝处、平台接缝处仍存在问题,需要进一步调整,以满足铝合金模型车试验要求。

4 结语

通过对高速运行模拟试验台钢轨的平顺性进行检测、分析与调整得出以下结论:

1)采用轨道不平顺质量管理指数 TQI 和车体横向、垂向加速度能够较好地评价轨道平顺性。

2)采用小型打磨机及调整钢轨垫片、螺栓的方法能够改善钢轨的平顺性。

本文对高速运行模拟试验台钢轨的平顺性进行了检测及分析,并对钢轨进行了调整,对后续模型车的制动试验的有效、安全进行具有重要作用。Q