海上油田平台主冷却海水泵故障处理

杨庆庆

(中海油有限公司天津分公司 天津塘沽 300450)

一、故障现象

2021年03月30日上午,动力班组巡检人员发现1#主冷却海水泵轴承箱振动升高,驱动端振动:8mm/s、非驱动端振动:6mm/s,轴承箱温度正常。同时,轴承箱溢流孔处有海水渗出,判断机封泄漏,因此立即停用1#主海水泵,同时将泵进出口进行隔离。

二、主冷却海水泵主要结构及参数

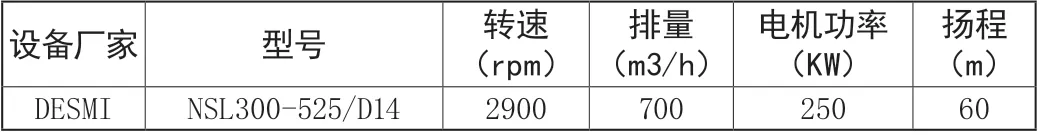

主冷却海水泵属于立式电机驱动离心泵,该类泵流量、扬程及性能范围均较大[1],在海上机舱内多采用该类泵输送海水。泵的机械密封形式为单弹簧式机封。轴承箱驱动端轴承型号:SKF7318BECBP(单列角接触球轴承),可以同时承受径向负荷和轴向负荷,能在较高的转速下工作,该类轴承特别适用于承受复合负荷。非驱动端轴承型号为:SKF63162RS1,深沟球轴承,该轴承的应用范围非常广,在高速甚至极高转速运行,并无须经常维护,深沟球轴承即使在高转速条件除了承受径向负荷外,还可以承受双向的轴向负荷[2]。轴承润滑采用CALTEX Multifak EP2(加德士多功能锂基极压润滑脂2),该品牌油脂采用深度精炼矿物基础油、锂稠化剂、极压添加剂和防锈抗氧化剂精心配制而成,极压添加剂为在高负荷下的零部件提供抗磨损保护,具有极强的抗氧化能力。泵的参数如下:

表1 主冷却海水泵主要技术参数

三、主冷却海水泵轴承箱溢流口海水渗出原因及分析

(一)原因分析

根据现场故障现象和历史类似故障分析其存在的原因可能如下:

1.机封动环卡滞,不能自由补偿导致机封漏水从轴承箱溢流口处渗出。

2.机封密封点处密封失效导致海水渗出,如动静环结合面、静环和静环座等。

3.轴承损伤,如轴承滚道表面金属脱落等造成振动增大。4.叶轮动平衡破坏,造成振动增大。

5.其他异常原因。

(二)分析过程及检修结果

1.分析过程

对比了3月份以来的1#主冷却海水泵运行参数,发现轴承箱振动是突然增大,值班人员对1#主海水泵进行了机械、电气隔离,盘泵正常,为了进一步确定故障点,需要通过拆解泵进一步确定故障来源。

2.检修结果

在确认现场机械、电气隔离措施到位后,维修人员严格按照《B03-02-ME-17035主冷却海水泵更换轴承及机械密封标准作业程序》对1#主冷却海水泵进行检修。检修结果如下:

(1)检查叶轮冲蚀严重,包括叶轮前后盖板、叶片表面均有腐蚀的麻点,边缘变薄、缺失。

(2)机封冲洗管线堵塞,机封动环已被水垢卡滞。

(3)海水窜入轴承箱内,影响黄油润滑轴承效果,导致轴承运转状态不正常。

从拆解情况看,目前1#泵整体存在问题很多:①检查叶轮冲蚀严重,包括叶轮前后盖板、叶片表面均有腐蚀的麻点,边缘变薄、缺失,这是由于长时间海水冲蚀导致。叶轮动平衡被破坏,传导至轴承箱,轴承箱振动值升高;②泵盖O型密封圈安装沟槽边缘部分冲蚀导致缺失,后期若安装沟槽边缘缺失严重,会导致O型密封圈压缩量减小,不能起到密封作用;③发现机封冲洗管线堵塞,导致机封冲洗失效。同时发现机封动环已被水垢卡滞,由于海水含沙较多,长时间结垢导致动环卡滞无法补偿,造成机封漏水。④海水窜入轴承箱内,影响黄油润滑轴承效果,导致轴承运转状态不正常,这也是轴承箱振动值升高原因。好在值班人员及时发现,轴承没有发生干磨。

3.故障处理措施

通过故障泵拆解,得出故障原因:机封动环被水垢卡滞,导致动环卡滞无法补偿,造成机封漏水,海水窜入轴承箱内,从溢流口溢出,影响黄油润滑轴承效果,导致轴承运转状态不正常,振动增大。对故障零部件进行更换:驱动端、非驱动端轴承,以及机封(橡胶波纹管)。对其他零部件进行清洁保养,最后组装。

4.测试效果

1#主冷却海水泵维修完毕后,回装气泵测试,运转一个小时,驱动端振动为5mm/s,非驱动端振动为3mm/s,泵出口压力上升0.5bar。用听诊器判断泵轴承转动正常,点温枪测试轴承箱温度26℃。设施人员每隔半小时对轴承箱温度进行监测,数据表明泵轴承箱温度恢复正常,其他例如震动、电机电流等运转参数均正常。

四、结束语

通过对故障主冷却海水泵检修,对其中损坏部件进行原因分析。为避免再发生此类事故,提出以下建议:

1.自投产至今17年,1#主冷却海水泵仅更换过机封、轴承零件,由拆检结果可以发现该泵整体存在问题很多,包括叶轮、泵壳、泵盖等冲蚀严重,所以有必要对主冷却海水泵叶轮、泵壳、泵盖采购备用。

2.回装后的泵壳、泵盖均存在缺陷,后期点检过程中,加强观察1#主海水泵运转状态。

3.本次更换机封类型是橡胶波纹管式机封,与之前单弹簧式机封相比较,橡胶波纹管式机封动环密封圈改至弹簧座处,动环补偿追随性提高,避免了因轴上结垢导致动环密封圈卡滞,同时也避免因轴窜、振动所产生的动环密封圈磨损。

4.本次拆检发现机封冲洗管线堵塞,导致不能对机封进行有效冲洗。建议后期全船备用泵周期性保养时、起泵前,增加对机封冲洗管线状态检查,确保处于疏通状态。

5.由于值班人员及时发现,避免了泵故障进一步加剧,说明了巡检的重要性,后期要继续做好对设备的点检工作,及时发现设备的异常状况。