冷却速度及超声振动协同作用对7085铝合金凝固组织及力学性能的影响

李安庆,张立华,3,蒋日鹏,李晓谦,3,张 昀

(1 中南大学 机电工程学院,长沙 410083;2 中南大学 高性能复杂制造国家重点实验室,长沙 410083;3 中南大学 轻合金研究院,长沙 410083)

7085铝合金是由美国ALCOA公司于2003年开发的一种轻质合金,具有高强度、高韧性、良好的淬透性等优点。它是航空航天常用的结构材料,主要应用于新一代飞机承力结构件,并且已经成功在波音787飞机和空客A380飞机中得到应用[1-3]。性能优良的大规格铸锭是制备产品结构件的基础材料,对产品后续深加工、成品率有十分重要的意义。但是7085铝合金在制备大规格铝合金铸锭的过程中,铸锭心部和边部传热不均匀,易引起铸锭开裂,降低铸锭的可加工性[3-6]。而且7085铝合金中锌、铜、镁等元素含量较高,容易在铸锭的心部形成粗大的共晶组织,产生应力集中现象。通常,合金的微观组织对于合金的性能起着至关重要的作用,而制备的工艺对合金的微观组织产生影响。因此,发展先进的制备工艺,提高铸锭的综合性能具有重要的实际生产指导意义[2,7-8]。研究发现,提高凝固过程中的冷却速度和施加超声外场振动,能够细化铸锭微观组织,使晶粒尺寸变小,有利于铸锭的后续深加工[9-11]。张月等[7]研究了冷却速度对Mg-8Gd-1Er合金凝固组织的影响,建立了冷却速度与过冷度、晶粒密度、硬度的定量关系,发现随着冷却速度的增加,第二相体积分数由3.57%减小到1.01%。Zhang等[12]采用液氮冷却和超声振动方式,研究了2219铝合金在凝固过程中氢含量和共晶组织的变化,发现在两者协同作用下,凝固组织中氢含量降低了76.9%,共晶相面积分数减少了62.4%。杨亚琴等[8]研究了铸造冷却速度对AZ91镁合金凝固组织与性能的影响,发现随着冷却速度的增加,AZ91铝合金的力学性能获得了提升。李晓谦等[13]研究了不同的冷却方式对纯铝凝固机理的影响,发现冷却速度较大时更多的柱状晶向等轴晶转变。黄明哲等[14]研究了超声外场对7085铝合金第二相的影响,发现超声外场能够改善结晶相的形貌,使之从针状向棒状转变。

本工作以7085铝合金为研究对象,探究在不同的冷却速度及超声外场协同作用下,7085铝合金的微观组织和力学性能的变化,对比α-Al晶粒尺寸和第二相形貌、偏析的变化规律,分析超声对7085铝合金凝固组织的细化机理,为制备大规格7085铝合金铸锭提供基础理论依据。

1 实验

1.1 实验材料与方法

实验基体材料来自工业生产的半连续铸造铝合金扁锭,7085铝合金成分见表1。从扁锭上相邻位置处分别取6组铸锭,每组约500 g铝锭,将取得的6组实验铸锭分别放入电阻加热炉的石墨坩埚中进行熔炼,待铝锭完全融化后,添加精炼剂并充分搅拌,以净化熔体。将热电偶置于铝熔体液面下方25 mm处,铝熔体温度保持在750 ℃,并保温30 min[13]。不采用超声组试样,分别采用炉冷、空冷和水冷3种方式冷却至室温,编号为Ⅰ,Ⅱ和Ⅲ。在采用超声组试样中,当铝熔体冷却至680 ℃时,将钛合金工具杆插入铝熔体中,插入深度18 mm,施振功率500 W,施振时间10 min。超声系统工作结束后,分别采用炉冷、空冷和水冷将铝熔体冷却至室温,分别编号为ⅠU,ⅡU和ⅢU。超声铸造装置示意图如图1所示。

表1 实验用7085铝合金成分(质量分数/%)Table 1 Compositions of 7085 aluminum alloy for experiment(mass fraction/%)

图1 超声铸造实验装置图Fig.1 Schematic diagram of ultrasonic casting experiment

1.2 实验设备

采用Leica台式金相显微镜检测样品的金相组织;使用TESCAN扫描电镜观察第二相的形貌;采用Instron3369电子万能力学试验机(标尺为30 mm)检测试样的力学性能。

1.3 样品制备方案

将制备的铸锭,从心部取15 mm×15 mm×15 mm的正方体试样,在自动磨机上打磨、抛光,进行扫描电镜观察,然后用Keller(5 mL HF+15 mL HCl+25 mL HNO3+955 mL H2O)试剂腐蚀,进行金相组织检测。同时将抛光后的试样在硬度测试仪上进行测试,施加载荷100 N,共测5组,取其平均值。从每个铸锭上分别取3个拉伸试样,试样尺寸如图2所示,以2 mm/min等速拉伸,分别测出其抗拉强度、伸长率,并取平均值。

图2 拉伸测试样品尺寸Fig.2 Sample size for tensile test

2 结果与分析

利用温度分析仪对6组试样进行冷却速度的分析。可知炉冷条件下冷却速度最慢,水冷速度最快,各组试样的平均冷却速度如表2所示。施加超声外场后,能够增加铝熔体中热对流,加快铝熔体的冷却速度。

表2 不同冷却方式下7085铝合金的平均冷却速度(℃/s)Table 2 Average cooling speed of 7085 aluminum alloy under different cooling methods(℃/s)

2.1 α-Al基体组织

7085铝合金中初生相为α-Al。图3为各组试样的微观组织。可以发现,未施加超声外场振动组试样中,炉冷条件下,晶粒呈粗大的树枝晶状,气孔含量较多;空冷条件下,晶粒尺寸逐渐变得均匀,出现了部分等轴晶,但仍然以树枝晶为主;水冷条件下,树枝晶形态较少,以等轴晶和细晶为主,夹杂和气孔几乎不存在。而施加超声组试样中,炉冷条件下,晶粒呈雪花状,尺寸相对均匀;空冷条件下,晶粒则以细小的等轴晶为主;水冷状态下,晶粒呈细晶形态。相比于未施加超声组试样,晶粒细化效果明显,改善了晶粒形貌。为了定量表征晶粒尺寸的变化,随机选取5个视场,利用线性截距法进行晶粒尺寸测量,并取平均值,其测量结果如表3所示。图4为晶粒尺寸与冷却速度的关系。可知,晶粒尺寸与冷却速度拟合曲线方程分别为:LW=154.4+25.33/v,LS=148.1+15.3/v,数学回归方程与实测数据的方差分别为0.9193,0.9196。

图3 各组试样金相照片 (a)试样Ⅰ;(b)试样ⅠU;(c)试样Ⅱ;(d)试样ⅡU;(e)试样Ⅲ;(f)试样ⅢUFig.3 Metallographic images of each group samples (a)sample Ⅰ;(b)sample ⅠU;(c)sample Ⅱ;(d)sample ⅡU;(e)sample Ⅲ;(f)sample ⅢU

图4 晶粒尺寸与冷却速度的关系Fig.4 Relationship between grain size and cooling rate

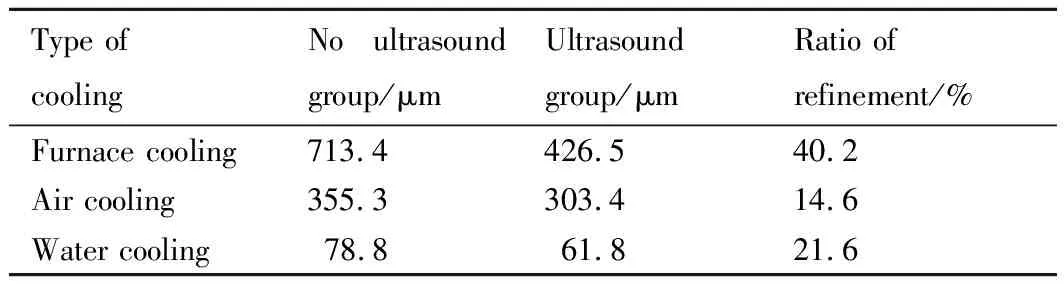

表3 各组试样晶粒尺寸及细化率Table 3 Grain size and refinement rate of each group samples

细化率R为:

(1)

式中:w1为未施加超声外场条件下的晶粒尺寸;w2为施加超声外场条件下的晶粒尺寸。冷却方式的不同,晶粒微观尺寸的变化也不同,随着冷却速度从0.044 ℃/s增长至5.08 ℃/s,晶粒尺寸由713.4 μm减小至78.8 μm,细化率为89%;施加超声外场后,同等冷却方式下,炉冷、空冷、水冷条件下晶粒平均尺寸分别为426.5,303.4,61.8 μm,相对细化率分别为40.2%,14.6%,21.6%。由传热介质理论,晶粒尺寸d与冷却速度v的关系为[15]:

d=Bv-n

(2)

式中:B是与合金成分及冷却条件相关的常数;n为粗化指数,在轻质合金中一般取0.2~0.4之间。可以看出,晶粒尺寸d与冷却速度v成反比关系,即随冷却速度的增加,晶粒尺寸减小。而且,超声波的引入能够在铝熔体中产生声流效应和空化效应,空化作用产生局部交负高压,熔体中的空化泡破碎,打断枝晶臂,脱落的枝晶臂自由漂浮在铝熔体中,成为新的形核质点。在铝熔体凝固过程中,假设形核固态颗粒为球形晶核,则铝熔体凝固过程中的均质形核功和异质形核功分别为[16]:

(3)

(4)

ΔGy=ΔGjf(θ)

(5)

式中:ΔGj为均质形核功;ΔGy为异质形核功;σLS为固液界面张力;Tm为7085铝合金凝固温度;Hm为7085铝合金凝固时的焓变,当熔体中压力改变时,一般可忽略;ΔT为压力改变时熔点的变化量;f(θ)=(2-3cosθ+cos3θ)/4,其中θ为异质形核颗粒与铝熔体之间的润湿角。超声波空化效应产生的高压冲击使得铝熔体局部熔点上升,即ΔT增加。此外,超声波能够提高基体与形核颗粒之间的强烈振动,活化异质颗粒成为有效形核位点,降低润湿角,增加基体与形核颗粒之间润湿性。由式(5)可知,非均质形核所需的能量普遍比均质形核小,即θ越小,异质形核所需的能量越低,因此更容易形核。同时在声流扰动作用下,新的形核质点均匀地分布于铝熔体中,有效成核晶粒的比例增加,超声波声流作用有利于铝熔体温度场的均匀化,增大生长限制因子Q,故凝固时形成的晶粒尺寸更加细小[17-18]。传热过程中,固态金属的热阻值减小,增加了冷却过程中的热对流作用,降低温度梯度值,铸锭凝固速度加快,晶粒细化效果愈加明显。

2.2 第二相组织形貌

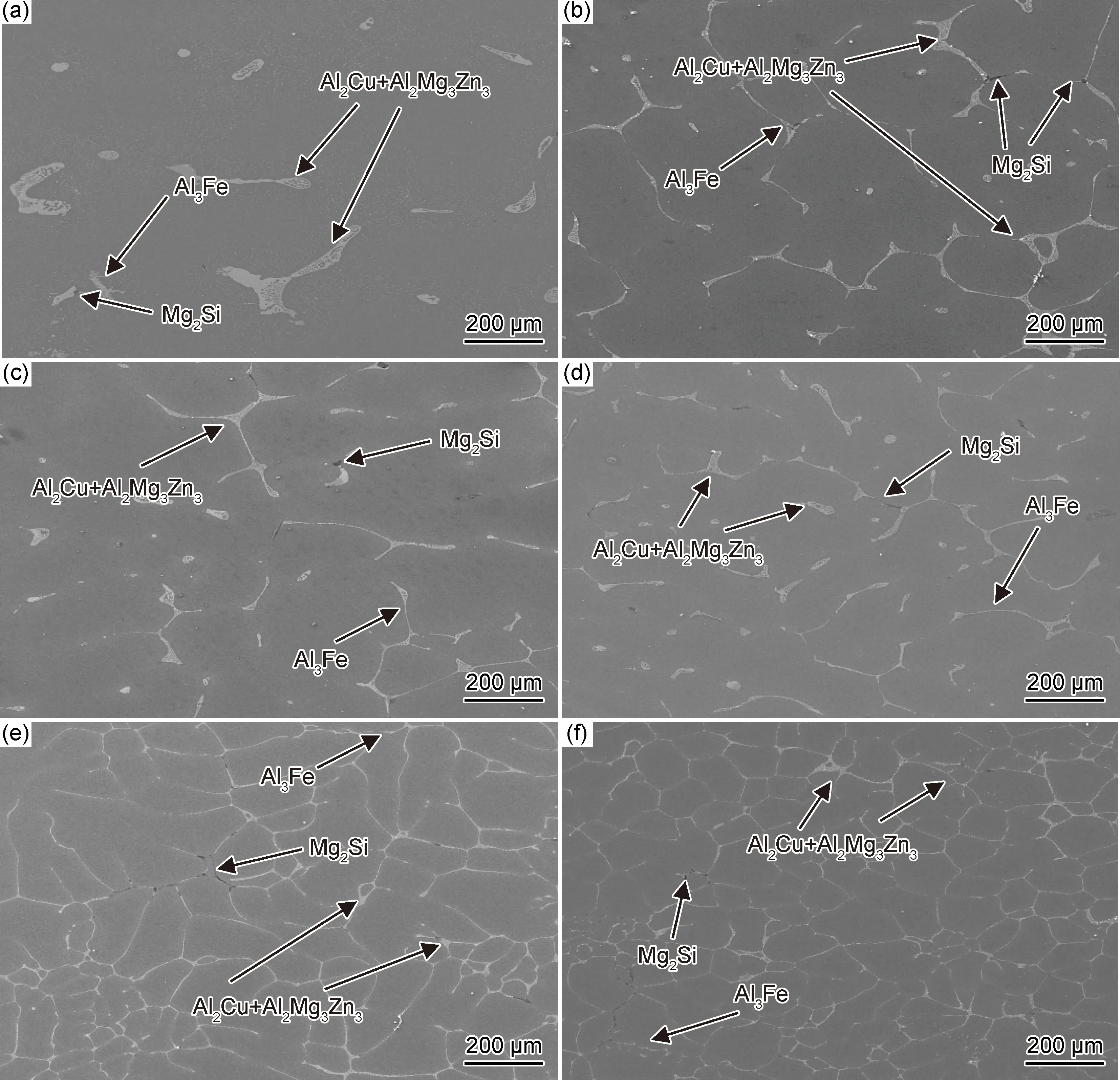

图5,6分别为各组试样在SEM下的显微组织和第二相图片。7085铝合金的微观组织为灰色基体α-Al和不同形貌的第二相。在7085铝合金铸锭组织中主要有4种类型的第二相:Al2Cu(θ相),Al2Mg3Zn3(T相),Al3Fe和Mg2Si相。各组试样中均能够检测到4种相[14,19],用电子探针对每组试样中第二相的成分进行随机检测,每种相进行3次检测,各种合金元素的含量如表4所示。从图5可以发现,在各组试样中,Ⅰ号试样的第二相在晶界处呈现断续的、不规则的形态分布,尺寸和宽度较大。随着冷却速度的增加,第二相组织逐渐呈现连续、规则的网状分布,超声外场加入后,第二相之间的连续性增加,面积分数减小[20]。

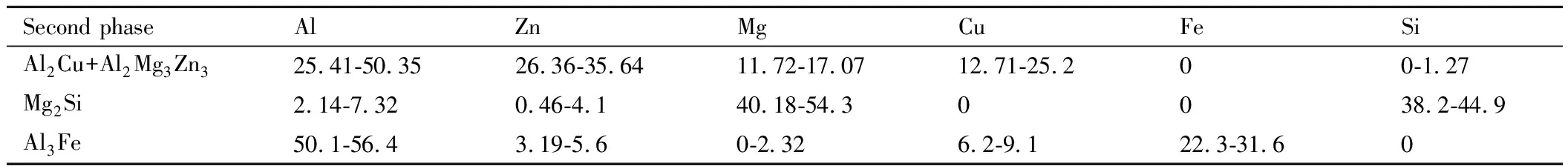

表4 第二相电子探针成分分析(质量分数/%)Table 4 Composition analysis of the second phases by the electron probe(mass fraction/%)

从图5,6中可以看出第二相的形貌,其中亮白色片状结构为Al2Cu(θ相),亮白色多孔结构相为Al2Mg3Zn3(T相),在T相中溶入了部分Cu元素,所以θ相和T相多以共晶组织的形式存在,是7085铝合金中第二相的主要组成部分;Mg2Si相呈黑色多角状,几乎不溶入其他合金元素;暗灰色针状、片状相为Al3Fe相。图7为空冷条件下Al3Fe相微观组织。可以看出,在未施加超声时Al3Fe相多呈弥散骨状或针状分布。施加超声后,试样中Al3Fe多呈片状分布,而且发现有少量的鱼骨状Al3Fe出现,如图7(c)所示,形貌的改善增加了与基体之间的结合面积,使得基体与第二相的结合更加紧密,减弱因粗大第二相产生的应力集中效果,有利于提高后续的合金机械加工。在炉冷条件下,第二相多呈粗大的鱼骨状或柱状分布[14],主要以θ相和T相组成的共晶相为主;空冷条件下,第二相形貌有所改善,呈断续的板条状分布,晶界明显变窄、变薄;水冷条件下,第二相形貌呈连续的网状分布,晶界变得更细,呈现较为规则的形状。同等条件下对比,在施加超声外场后,各组试样的第二相形貌均有所改善,连续性更好,与基体结合得也更为紧密。用Image-pro Plus软件对第二相的面积分数、长度和宽度进行测量,如图8所示。

图5 各组试样的扫描电镜图(a)试样Ⅰ;(b)试样ⅠU;(c)试样Ⅱ;(d)试样ⅡU;(e)试样Ⅲ;(f)试样ⅢUFig.5 SEM images of each group samples(a)sample Ⅰ;(b)sample ⅠU;(c)sample Ⅱ;(d)sample ⅡU;(e)sample Ⅲ;(f)sample ⅢU

图6 各组试样第二相微观组织(a)试样Ⅰ;(b)试样ⅠU;(c)试样Ⅱ;(d)试样ⅡU;(e)试样Ⅲ;(f)试样ⅢUFig.6 Microstructures of the second phase of each group samples(a)sample Ⅰ;(b)sample ⅠU;(c)sample Ⅱ;(d)sample ⅡU;(e)sample Ⅲ;(f)sample ⅢU

图7 Al3Fe相微观组织 (a)试样Ⅱ;(b),(c)试样ⅡUFig.7 Microstructures of Al3Fe phase (a)sample Ⅱ;(b),(c)sample ⅡU

图8 试样第二相长度、宽度及面积分数 (a)未施加超声;(b)施加超声Fig.8 Length,width and area fraction of the second phase for samples (a)without ultrasonic;(b)with ultrasonic

炉冷条件下,两组试样第二相长度分别为235.8,204 μm,面积分数分别为14%,9.5%,宽度分别为45.3,33.5 μm,相对减少量分别为13.5%,32.1%,26%;空冷条件下,两组试样的相对减少量分别为48.6%,16.9%,24.9%;水冷条件下,相对减少量分别为35.6%,18.4%,9.6%。对比可以发现,炉冷条件下,第二相的长度、面积分数及宽度较大。从炉冷至超声水冷,第二相面积分数由14%降至5.3%,变化较为明显。

在凝固的过程中,α-Al在第一阶段形成,冷却速度较慢时,凝固前沿温度降到平衡凝固点以下的时间较长,所形成的α-Al晶粒多是粗大的树枝晶,导致基体与第二相间的界面能较高,增大第二相形核所需的阻力,故在炉冷条件下形成的多是粗大的脆性第二相。提高试样凝固过程中的冷却速度,能够增加基体组织的形核率,细化试样晶粒尺寸,降低α-Al与第二相结合的界面能。同时施加超声外场,对铝熔体产生搅拌作用,使温度均匀分布,增加了形核过冷度,促进第二相形核,缩短共晶相生长所需要的时间,从而改善第二相形貌,形成连续的网状结构,增强了与基体之间的结合强度。由于冷却速度的增加,凝固前沿的温度降到平衡凝固点以下时间缩短,散热速度增加,固体的凝固速度也相应增加,实际形核的温度降低,Zn,Mg,Cu等溶质元素扩散变得困难,在凝固末期发生共晶反应的液相成分变少,故第二相面积分数减小。而且超声的空化作用能显著提高溶质元素在固溶体内的浓度,降低相变驱动力,使第二相多呈薄壁的网状结构,面积分数进一步减小。

2.3 力学性能

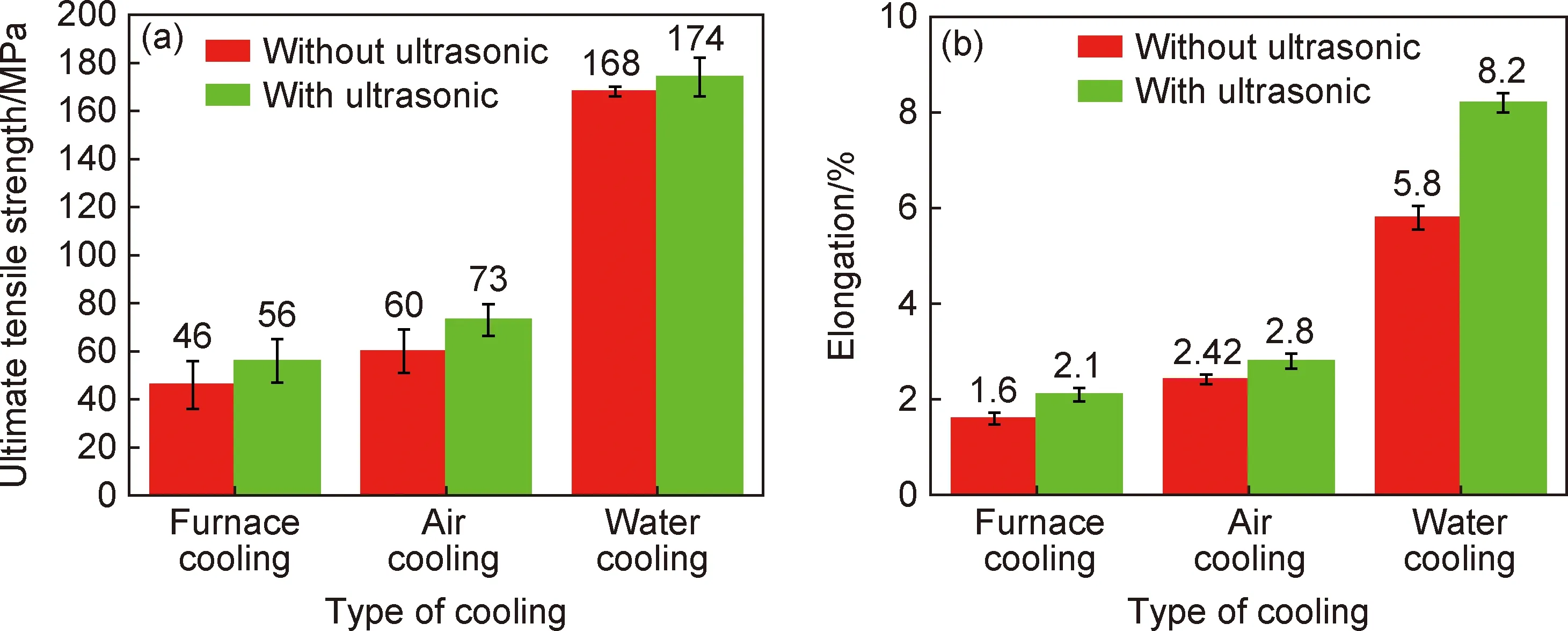

不同冷却方式的7085铝合金铸锭试样室温拉伸力学性能如图9所示。可以看出,随着冷却速度的增加,7085铝合金的抗拉强度和伸长率均呈现增加趋势,其中在未施加超声组中,7085试样的抗拉强度和伸长率在水冷条件下达到的峰值分别为168 MPa,5.8%,相比于炉冷试样分别增加256%,262.5%;在施加超声组中,同样在水冷条件下,7085试样的抗拉强度和伸长率达到的峰值分别为174 MPa,8.2%,相比于炉冷试样分别增加210.7%,290.5%。从图9中还可以看出,同等冷却方式下,施加超声外场后,试样的抗拉强度和伸长率也呈现增加的趋势,相对于未施加超声组试样,抗拉强度分别增加21.7%,21.7%,3.6%,伸长率分别增加31.3%,15.7%,41.4%,其中超声外场对炉冷和空冷试样的抗拉强度的强化作用明显,对水冷组试样伸长率的增加较为明显。试样抗拉强度与冷却速度的拟合曲线如图10(a)所示,二者关系分别为:y=60.37+21.86v,y=49.5+23.3v,线性回归方程与实测数据的方差分别为0.9921,0.9950,伸长率与冷却速度的拟合方程为:y=0.974v+1.86,y=1.15v+2.24,如图10(b)所示,线性回归方程与实测数据的方差分别为0.9870,0.9960。

图9 各组试样力学性能对比 (a)抗拉强度;(b)伸长率Fig.9 Comparison of mechanical properties of each group samples (a)tensile strength;(b)elongation

图10 抗拉强度(a)和伸长率(b)与冷却速度的关系Fig.10 Relationship between tensile strength(a),elongation(b) and cooling rate

在炉冷条件下,提高冷却速度可有效阻止晶粒长大,α-Al晶粒尺寸随冷却速度的提高而逐渐减小,数量增加,枝晶臂间距(dendritic arm spacing,DAS)减小,拉伸时裂纹扩展难度增加,抗拉强度提高。随着DAS减小,第二相被分割成更小的区域,呈连续的网状分布。第二相宽度变窄、面积分数减小,增强了基体组织与第二相之间的结合强度,使得材料的微观组织更加致密。在受外力作用时,引起的应力集中程度降低,抗变形能力增加[21]。超声作为一种高能量波,在增加形核数量和改变晶粒微观组织形貌的同时,使得晶粒均匀分散在熔体中,呈细小、密集分布,起到细晶强化的效果。第二相长度和宽度均变短、变薄,面积分数减小,能够均匀地承受变形过程中的载荷,减少晶粒内部应力集中现象,使得裂纹形成和扩展困难,裂纹的扩展更加曲折,提高了拉伸过程中滑移位错和塑性变形能力。超声波的声流作用增加了Zn,Mg,Cu等元素在铝基体中的固溶度[14],对7085合金产生固溶强化的作用,提高了基体合金的塑性,所以在提高强度的同时保持了良好的伸长率。在未施加超声组试样中,铸锭内部气孔含量较高,裂纹扩展源相对施加超声组含量较多,使得裂纹形成和扩展容易,同时内部第二相的长度、宽度、面积分数也相对较大,多为粗大第二相,增加了应力集中的可能性,所以未施加超声组试样的伸长率相对较低。总体来说,水冷和超声协同作用起到晶粒细化和改善第二相形貌的作用,使得7085铝合金试样的力学性能得到更大提升。

3 结论

(1)7085铝合金α-Al凝固组织的平均晶粒尺寸随着冷却速度的增加而减小。在施加超声外场之后,晶粒尺寸进一步减小,细化率均超过14%,其中炉冷条件下达到40.2%,而且晶粒逐渐呈现等轴晶和细晶形态,7085铸锭组织最小晶粒尺寸达到61.8 μm。

(2)各组试样中,随着冷却速度的增加,第二相逐渐变薄变窄,超声外场的引入改善了第二相的形貌,由断续、粗大的柱状分布逐渐演变成连续、规则的网状分布,面积分数也由14%减小至5.3%。

(3)随着冷却速度的增加,铸锭的抗拉强度和伸长率均有所增加,其中超声和水冷协同作用下铸锭的抗拉强度达到174 MPa,伸长率增加至8.2%,对7085铝合金试样的力学性能影响最佳。