三维编织蜂窝结构复合材料的压缩性能分析

王伟杰,李倩倩,李 炜,2,3

(1.东华大学纺织学院,上海201620;2.东华大学民用航空复合材料协同创新中心,上海201620;3.东华大学纺织面料技术教育部重点实验室,上海201620)

0 研究背景

蜂窝结构重量轻、强度高、刚度大,多用作结构尺寸大、强度要求高的结构件。而且蜂窝结构由于孔洞的存在,其吸声性能优良,保温、隔热性能好,所以被广泛地用于建筑、包装工程、轨道交通等领域。但传统的蜂窝状复合材料大多是分层复合而成,但这种生产工艺会造成材料在外力作用下产生分层现象,大大降低了材料的承力能力和使用周期。而蜂窝状纺织复合材料因在Z向有纤维增强,不存在层间界面,从而消除了分层现象,并且它的压缩强度、弯曲强度、弯曲模量都超过了二维编织物和层压板[1-3],因此值得深入研究。

针对蜂窝状纺织复合材料,吕丽华[4]对蜂窝状三维机织复合材料的弯曲性能做了有限元分析,其结果与实验一致。崔婧蕊[5]研究了蜂窝状三维机织复合材料不同截面形状的弯曲性能,发现六边形的蜂窝复合材料性能最佳。Santosh Kumar Sahu[6]等人开发了一种一体化三维间隔纬编针织复合材料,并且研究不同形状(三角形和矩形)的中空复合材料的压缩性能,结果表明截面为三角形的中空复合材料的最大压缩强力要小于截面为矩形的中空复合材料。Sanaz Hassanzadeh[7]使用ANSYS14软件模拟了不同壁厚的尼龙蜂窝芯的平面外准静态压缩性能,结果表明1.5mm厚的蜂窝芯的吸能能力最好,抗压能力最强。卢士艳[8]探讨了不同规格孔径的蜂窝状三维机织复合材料的隔热性能,发现蜂窝孔径的复合材料的隔热性能最佳。Tochukwu[9]利用真空辅助树脂传递模塑(VARTM)技术制备了纤维增强蜂窝芯,并建立了失效机理图,对复合材料夹层板的失效进行了预测。荆云娟[10]将碳纤维编织网、三维编织面板和聚合物泡沫组装,形成蜂窝夹芯复合材料,并研究了材料的力学性能、体积分数与桁架拓扑结构之间的关系。Xiaogang Chen[11-12]通过有限元研究,发现开口角度对复合材料的变形和能量吸收有显著影响。

由于黄麻纤维可降解,可回收,有利于环保,在力学性能方面,碱处理过的黄麻纤维的比强度与玻璃纤维相当[13-16],因此本文采用黄麻制备了具有不同开口角度的三维编织蜂窝结构复合材料,并研究了其压缩性能。

1 实验

1.1 原料与设备

实验原料:编织纱为1250tex的黄麻;上纬(天津)风电材料有限公司2511-1A型环氧树脂和2511-1BS型固化剂。

实验设备:实验室自制三维编织机、LABSANS LD26电液伺服万能试验机和Correlated Solutions公司3D—DIC测量系统。

1.2 织造与制备

1.2.1 三维编织蜂窝结构复合材料的编织

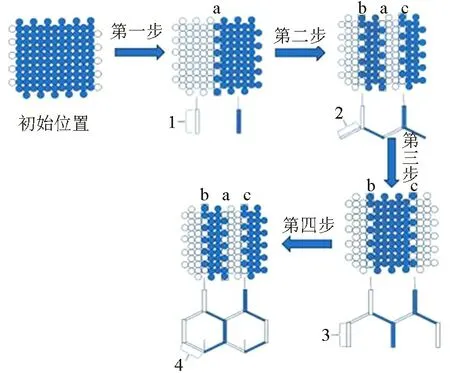

蜂窝织物采用四步法编织,在编织过程中,利用纱线的回转原理和控制纱线的运动规律来改变纱线的交织状态,实现编织体的分合可控[17]。编织一共分为四个步骤,每个步骤可以通过控制四步法编织的循环个数,达到控制各边边长的目的。在编织时,控制携纱器在编织机底盘上的路径就可以使纱线发生交织,在打紧作用下编织出蜂窝状三维编织复合材料的预成型体。下图1为蜂窝织物的四步编织法示意图,图中a、b和c纵条中的纱线在编织时只参加左右运动,不参加上下运动。

图1 编织过程纱锭移动轨迹图

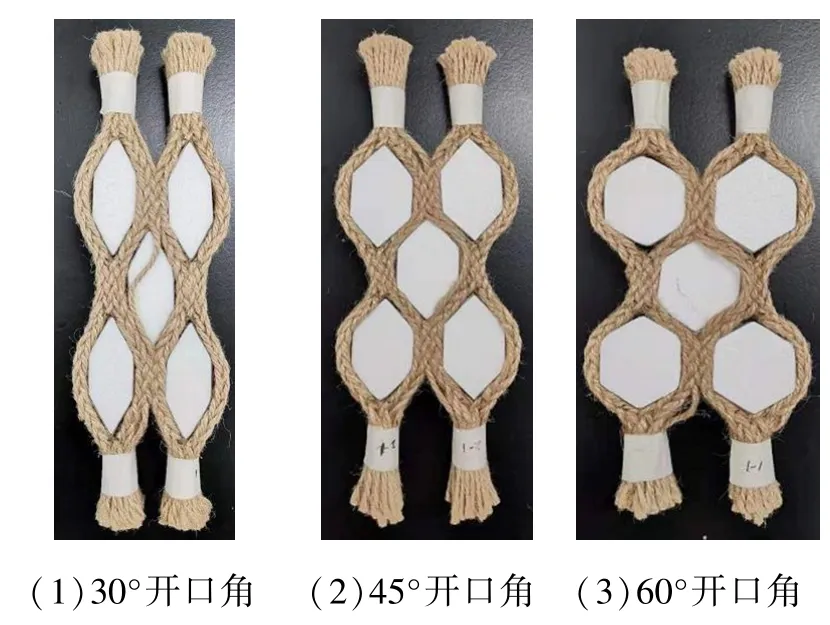

按照以上步骤,六边形蜂窝织物编织完成,结合不同的芯模形状,可以获得开口角度(如图2所示)为30°、45°和60°的蜂窝状三维编织物,实物图如图3所示,织物结构参数如表1所示。

表1 不同开口角度三维蜂窝结构编织物的结构参数

图2 蜂窝织物的结构示意图

图3 不同开口角度的三维蜂窝结构编织物

1.2.2 三维编织蜂窝结构复合材料的制备

采用真空辅助树脂传递模塑工艺制作三维编织蜂窝结构复合材料,如图4所示。

图4 三维编织蜂窝结构复合材料试样

采用密度法测定纤维体积含量[18],三维编织蜂窝结构复合材料纤维体积含量如表2所示。

表2 三维编织蜂窝结构复合材料纤维体积含量

1.3 性能测试

三维编织蜂窝结构复合材料的压缩性能测试参考GB1454-2005(夹层结构侧压性能试验方法)。在LABSANS LD26电液伺服万能试验机上进行测试(测试和加载方向如图5所示),测试速度为2mm/min,同时利用DIC技术记录材料压缩过程中的全场应变。

图5 万能试验机测试示意图

2 测试与结果分析

2.1 压缩实验结果

图6是不同开口角度蜂窝状三维编织复合材料的压缩位移曲线。从图6可知,蜂窝状三维编织复合材料的压缩载荷-位移曲线大致分为三个阶段,如试件8所示,第一个阶段(OA阶段):在加载初期,载荷随着位移的变化呈线性变化,树脂与纤维结合良好,材料处于弹性变形阶段,复合材料表现出良好的弹性性能。随着载荷继续增加,树脂基体开始开裂,材料表面出现裂纹,此时可听到细小的开裂声。随着载荷进一步增大,达到材料极限承力峰值状态。第二阶段(AB阶段):当载荷增大到峰值时,会出现不同幅度震荡下降现象,形成无序且不重复的压缩峰。从图中看到,最大载荷并不是由第一个变形峰决定,在实验中曲线到达每个峰值后都会听到非常大的断裂响声。与采用相同编织工艺的三维编织复合材料压缩载荷-位移曲线[19-21]相比,三维编织蜂窝结构复合材料在压缩平台存在许多压缩峰,这是由于蜂窝结构在压缩过程中起到了缓冲作用。第三阶段(BC阶段):曲线突然下降,复合材料的主要承力纤维断裂,伴随着巨大断裂声,材料彻底失效。

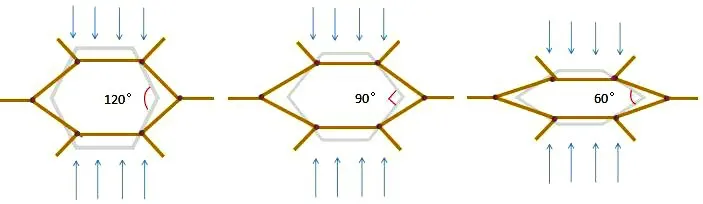

从图6压缩载荷-位移曲线可知,不同开口角度的三维编织蜂窝结构复合材料的最大压缩载荷不同,开口角度为60°的复合材料的峰值载荷是13152.28N,在三者当中最大,其次是开口角度45°的载荷8411.3NN居中,载荷最小的是30°的蜂窝7807.19N。这是因为材料的开口角度不同,导致材料能承受的载荷不同。从受力层面分析,蜂窝材料在受到垂直于加载平面的压力作用时,主要的承力结构是与压缩平面有一定角度的呈倾斜状态的倾斜壁,所以本文将垂直于平台的压力分解到蜂窝结构的倾斜壁上(如图7所示)。从图中可以看出,在施加相同的力的情况下,60°复合材料的倾斜壁上的分力最大,而30°复合材料的倾斜壁上的分力最小,而倾斜壁是蜂窝材料的主要承力结构,所以开口角度小的复合材料的倾斜壁在压缩过程中没有发挥出最大的支撑作用。与之相反的是,指向面内的分力,30°复合材料最大,60°材料最小,分力会使蜂窝复合材料的孔壁弯曲(如图8所示),材料受力越大,弯曲程度越大,变形越大,并且不同开口角度的复合材料的变形空间(如图9所示)不同,60°蜂窝结构材料的变形空间最大,30°材料最小,在这两种因素的作用下,具有较小开口角度的蜂窝复合材料的孔壁的弯曲阻力较低,所能承受的压力较低,载荷也就较小。

图6 压缩载荷-位移曲线图

图7 三种蜂窝结构的受力分析图

图8 倾斜壁的受力图

图9 三种蜂窝结构的受力变形图

2.2 破坏模式分析

不同开口角度三维编织蜂窝结构复合材料进行压缩实验时,利用3D-DIC进行图像采集,将两台高速相机采集的数字图像利用VIC-3D软件进行处理,分析试件应变分布情况及变化规律。

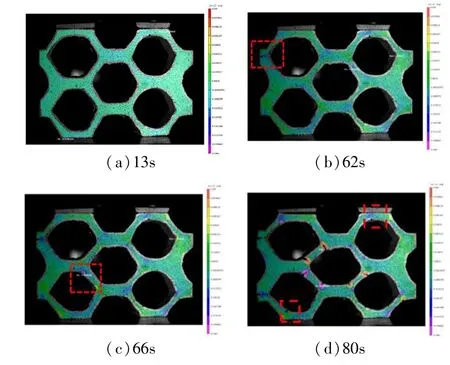

图10是不同时刻开口角度为60°的三维编织蜂窝复合材料应变图。13s时,图10(a)是试样在线弹性阶段的应变图,没有明显的高应变区域。随着载荷的增加,62s时高应变区域首先出现在蜂窝结构的自由端,此时材料表面的应变也突然增加(如图11所示)。66s时高应变扩散到蜂窝结构的倾斜壁,此时复合材料的载荷达到峰值。80s时非倾斜壁上出现裂纹,应变突然增大,复合材料失效。

图10 60°试件压缩过程中应变图

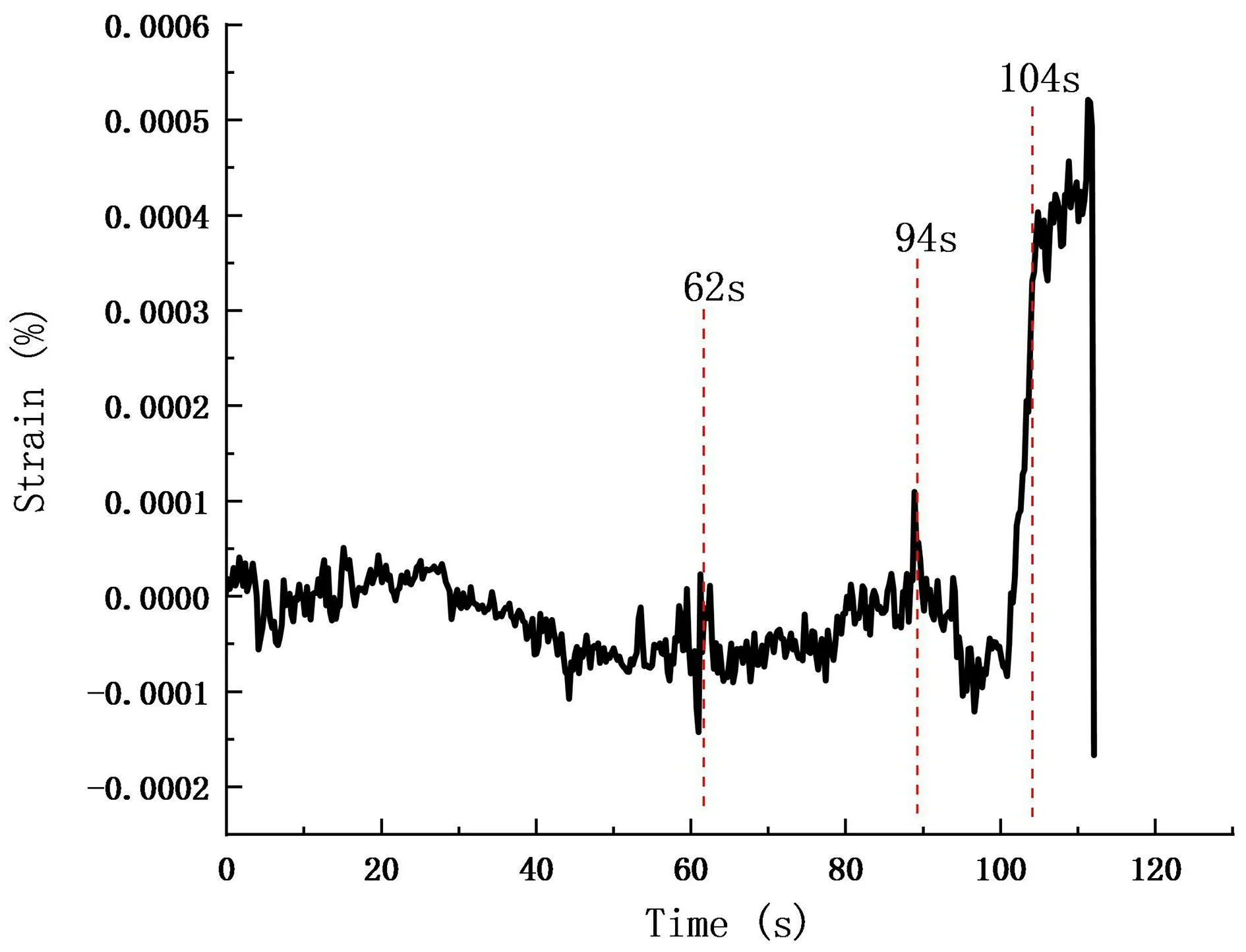

图11 60°试件应变-时间图

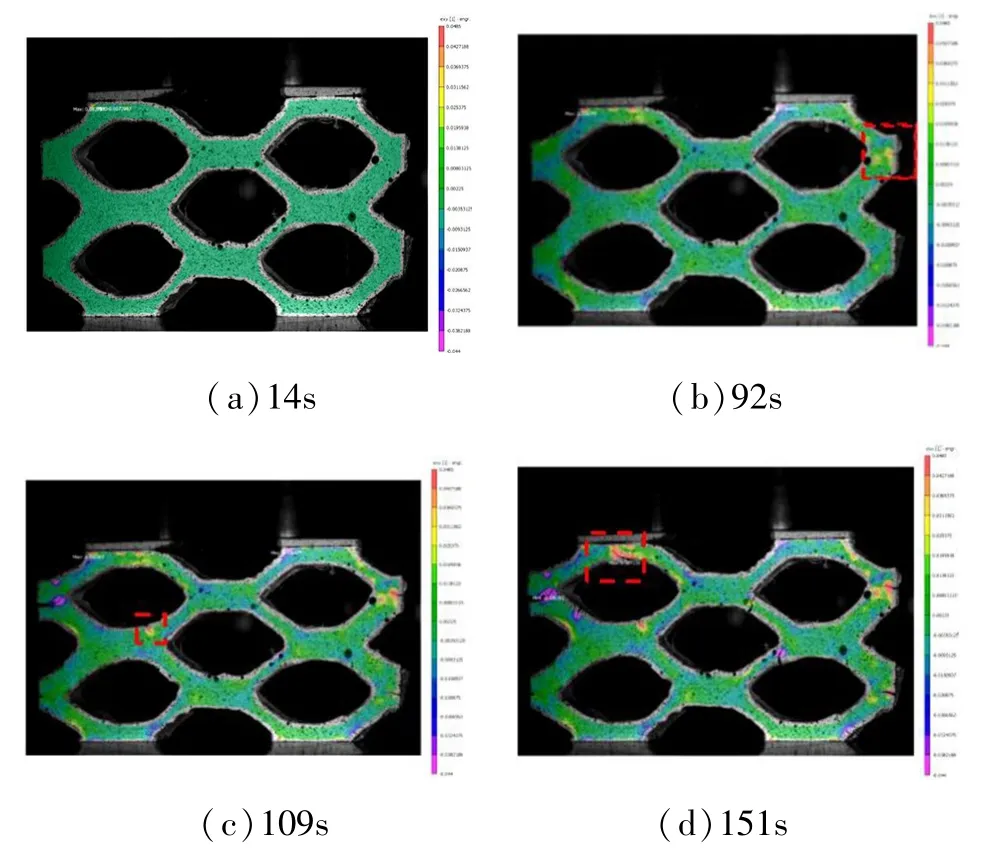

图12 是不同时刻开口角度为60°的三维编织蜂窝复合材料应变图。图12(a)是加载初期试件应变图。14s时图像显示,加载初期没有明显的高应变区域。如图12(b)所示,92s时蜂窝结构的自由端出现明显裂纹,此时应变突然增大(如图13所示)。随着材料变形量的增加,蜂窝结构的非倾斜壁上也出现了高应变区域。图12(d)显示了151s卸载荷载时的应变场。此时,高应变区域出现在试样的自由端以及加载端的顶部和底部。虽然此时损伤分布较为离散,但试样顶部出现裂纹,导致复合材料失效。

图12 45°试件压缩过程中应变图

图13 45°试件应变-时间图

图14 分别为开口角度为30°试件在不同时刻的应变图,图14(a)为试件加载前期全场应变图,11s时复合材料处于线弹性阶段。62s时试件表面出现明显的高应变区域,且在出现高应变的地方出现明显的裂纹(如图14(b)所示)。在这些裂纹出现的时间段内,应变也发生了骤增或骤减(如图15示)。与前面的材料破坏阶段相一致,高应变区集中出现在复合材料的自由端和倾斜壁处,但与60°和45°的试件不同的是,30°试件的高应变区域首先出现在蜂窝结构非倾斜壁处,因为倾斜壁是主要承力结构,而30°的试件在压缩过程中,其首先断裂的是非倾斜壁,在后续的进程中,其倾斜壁并没有发挥出最大的承力能力,复合材料已发生断裂失效,这也就是30°试件载荷峰值明显低于其他两种试件的原因,与上文在受力层面的分析一致。

图14 30°试件压缩过程中应变图

图15 30°试件应变-时间图

3 结论

使用VARTM工艺制备了不同开口角度的三维编织蜂窝结构复合材料,在万能试验机下进行压缩试验,并结合3D-DIC技术分析三维编织复合材料损伤演变过程。

(1)三维编织蜂窝结构复合材料压缩曲线在压缩平台区有大量的不规则且不重复的压缩峰,且最大载荷并不是由第一个变形峰决定,蜂窝结构提供了缓冲作用,使得复合材料抗压能力得到提高。

(2)不同开口角度三维编织蜂窝结构复合材料压缩载荷最大值相差较大。60°开口角度载荷明显高于30°和45°的复合材料。

(3)不同开口角度的三维编织蜂窝结构复合材料在压缩过程中破坏模式大致相同,破坏过程可分为三个阶段。

第一阶段:随着载荷的增加,复合材料表面的树脂基体开裂,裂纹逐渐向纤维内部延伸,且首先出现在材料的自由端。这是因为在压缩过程中,倾斜壁在材料端部周围发生弯曲变形,随着变形量的增大,表面出现应力分布不均现象,接头处出现应力集中,且材料自由端的长度较短,因此最先受到破坏。

第二阶段:蜂窝结构的自由端出现裂纹后,倾斜壁随着载荷的增加也受到了破坏,这些区域的应变也在急剧增加。原因是载荷增大,倾斜壁的弯曲度增加,向内收缩,但复合材料的弹性性能有限,到达收缩极限时,倾斜壁破坏。

第三阶段:载荷继续增大,复合材料整体的弯曲度增大,六角形蜂窝的倾斜壁向内收缩,在连接点处产生拉力。拉力通过连接点传递到蜂窝的非倾斜壁上,导致非倾斜壁向内弯曲运动,产生裂纹。