羽绒蓬松设备工艺参数对蓬松度的影响研究

杨齐超,张 辉,钱海洪,余卫东,杜赵群

(1.东华大学纺织面料技术教育部重点实验室,上海201620;2.浙江纺织服装职业技术学院,浙江宁波315211;3.罗莱生活科技股份有限公司,上海200333)

0 引言

羽绒蓬松度是其制品保暖性能优良的关键指标,尤其对羽绒服、羽绒睡袋、羽绒被等产品的保暖性有重要影响。羽绒蓬松度的前处理方法、测试标准以及影响测试结果的因素表明羽绒蓬松度测试的结果与温度、湿度、羽绒的结构有很大的关系[1-3],且经过湿度与温度的处理后,羽绒的清洁度也得到了改善[4-5]。现有的羽绒蓬松处理方法主要可分为物理方法和化学方法等,前者如王学川等人[6],将羽绒密封置入锦纶袋中,采用机械式处理设备进行物理处理,并辅助鼓风方法使羽绒充分分散。后者如管华侨等人[7]采用了纳米银对羽绒纤维进行预处理后,加入蛋白石复合物、合生物酶,复合精油、月桂酞轻乙基磺酸钠、水混合等试剂,经控温搅拌、抽滤、水洗和烘干的化学处理后得到高蓬松度羽绒。但是化学法对环境及加工后排放处理要求高,因此物理方法是现有性价比较为优异和企业青睐研究的发展方向。但温湿度的物理处理,对羽绒的蓬松度改善不大,在于羽绒的微观结构和性能没有得到有效改善。目前口罩和防护服等过滤用纺织品,采用静电驻极的方式可以显著提升过滤的品质因素,关键是从微观上对纤维进行了结构的改善。因此,本文在原有温湿度处理的物理方法基础上结合静电处理,搭建羽绒蓬松化处理设备,对羽绒进行静电、热、湿组合处理,探究羽绒蓬松化处理设备工艺参数对羽绒蓬松度的影响。

1 试验

1.1 试验材料

选用的羽绒为水洗烘干后的白鸭绒,含绒量90%、蓬松度450ft3、清洁度750mm。

1.2 羽绒蓬松化装置及处理工艺

羽绒蓬松化装置,如图1所示,采用负压抽取的方式将水洗烘干后白鸭绒充入到羽绒蓬松化设备中去,使用蒸汽发生器将蒸汽经由3均匀地作用到羽绒上,随后利用1产生的静电场对羽绒进行静电处理,最后使用热风装置将羽绒烘干。

图1 羽绒蓬松化处理设备示意图

1.3 试验方案

先采用单因数变量分析静电压大小、温度、湿度、处理时间对羽绒蓬松度的影响。再采用四因素四水平正交实验法对羽绒处理工艺参数进行优化。

1.3.1 单因素分析方案

(1)全湿状态下,温度、处理时间一定,探究静电压大小及其加湿顺序对处理后羽绒蓬松度的影响。

(2)全湿状态下,电压、处理时间一定,探究温度对处理后羽绒蓬松度的影响。

(3)全湿状态下,电压、温度一定,探究处理时间对处理后羽绒蓬松度的影响。

(4)电压、温度、处理时间一定,探究湿度对处理后羽绒蓬松度的影响。

1.3.2 正交实验分析方案

采用四因数四水平正交实验探究A:静电压B:温度C:湿度D:时间对处理后羽绒蓬松度的影响,从而对羽绒蓬松化设备进行处理工艺参数优化。

1.4 性能测试

1.4.1 羽绒蓬松度

根据GB/T 10288-2016《羽绒羽毛检验方法蓬松度》采用防静电有机玻璃圆桶对羽绒进行蓬松度测试,同一试样重复测试3次,求平均值。

1.4.2 羽绒清洁度

根据GB/T 10288-2016《羽绒羽毛检验方法浊度》采用普通浊度计使用目测法对羽绒进行清洁度测试,同一试样重复测试2次,求平均值。

1.4.3 SEM

采用日本JEOL台式扫描电子显微镜,分析羽绒的微观结构,并对绒枝与绒小枝之间的夹角使用ImageJ进行测量。

1.4.4 X-RD

采用日本株式会社理学(Rikagu)18KW转靶X射线衍射仪,型号为D/max-2550VB+/PC,分析处理前后羽绒结晶度的变化。

1.4.5 羽绒抗静电性能

根据GB/T 12703.1-2008《纺织品 静电测试方法 第1部分:静电压半衰期》,采用温州市大荣纺织仪器有限公司YG(B)342E型织物抗静电测试仪,测试羽绒的最大电压半衰期,每个试样测三次,取平均值。

1.4.6 羽绒填充物保暖性测试

根据GB/T 11048-2008《纺织品 生理舒适性稳态条件下热阻和湿阻的测定》,采用宁波纺织仪器厂YG606型纺织品热阻测试仪,测试羽绒的热阻,每个试样测三次,取平均值。

2 结果与分析

2.1 单因数实验结果与分析

2.1.1 静电压对蓬松度的影响分析

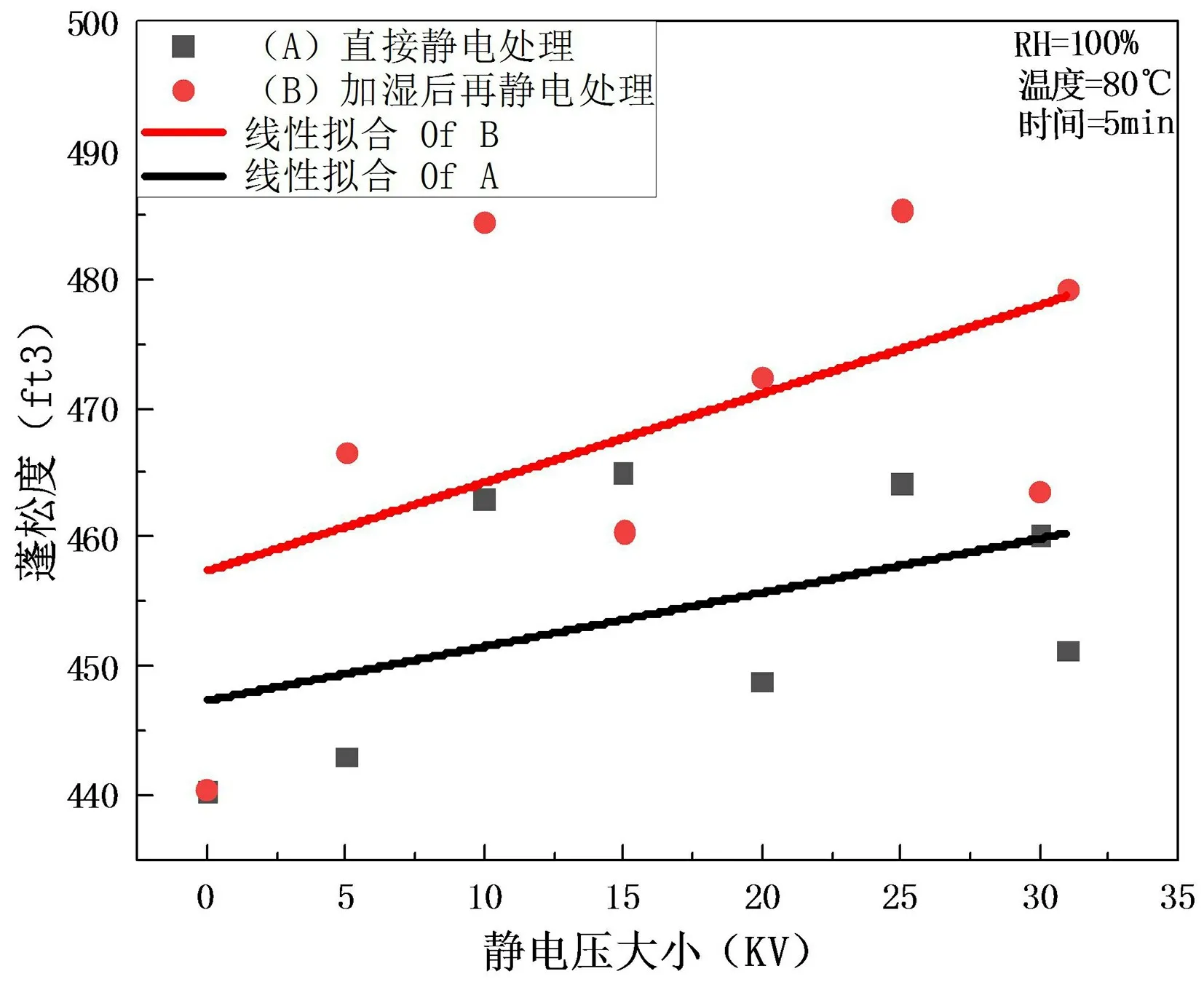

为了探究静电压对羽绒蓬松度的影响,变化静电压的大小以及静电压与给湿顺序,所得羽绒蓬松度的影响规律如图2所示。

图2 蓬松度随静电压变化的关系曲线图

由图2的蓬松度随静电压增加的关系曲线可以看出,经过静电处理后羽绒的蓬松度有所增加,但是数据的偏离程度较大。另外,羽绒先进行加湿处理,再经静电处理,由此得到的羽绒蓬松度高于先静电处理,再进行湿处理后得到的羽绒蓬松度。而且,施加了静电后羽绒蓬松度相对于未静电压处理的蓬松度也增加了。但由于羽绒品质以及其他一些不可控因数的原因,导致很难对静电压的大小有一个定性的考量。由图2可知,加湿后、再静电压处理,静电压可增加蓬松度,到10KV基本上达到最大值。所以,后期处理实验统一使用10KV电压。先加湿再静电处理后的羽绒蓬松度提高的原因可能是由于在羽绒纤维和水溶液的界面上发生了电荷分布的不均匀现象,由于羽绒纤维本身就含有解离基从而导致电离,并且这种离解随着所处溶液的pH值的变化而带正电荷、负电荷或不带电荷。纯净的羽绒一般情况下不会被水润湿,此时大部分水分子都附着在羽绒纤维表面,加速了电解过程,使的羽绒纤维上附着了更多地电荷。羽绒在静电场中由于受到静电力的作用使羽绒之间有一个相斥力,从而更好、更快地将羽绒烘干;另外羽绒上各个绒小枝之间由于带同种电荷,排斥力变大,提高了蓬松度。

2.1.2 温度对蓬松度的影响分析

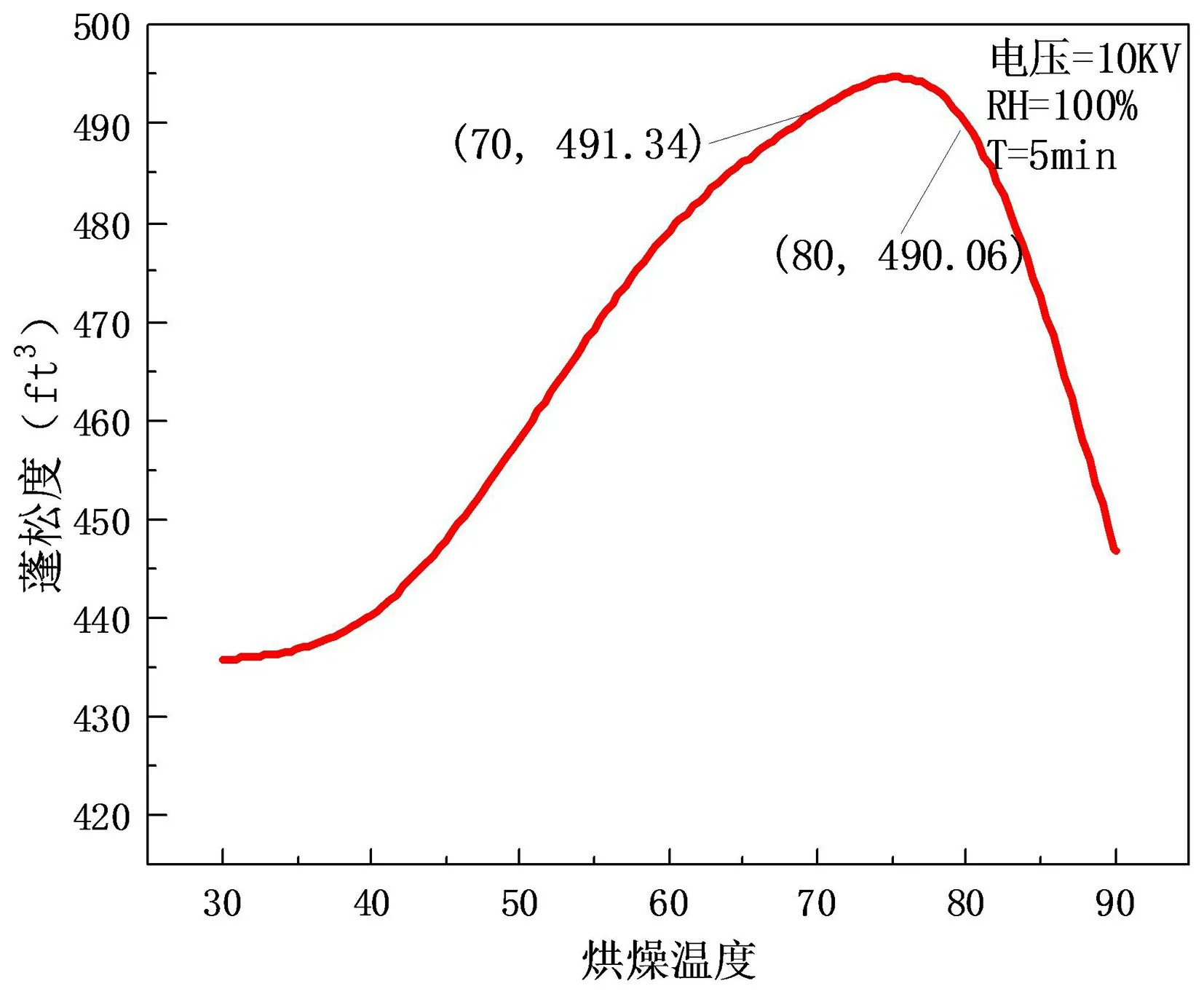

为了探究温度对羽绒蓬松度的影响,调节烘燥温度大小,所得羽绒蓬松度的影响规律如图3所示:

图3 蓬松度随烘燥温度变化的关系曲线图

从图3可看出,在70℃之前,随着烘燥温度增加,所得羽绒纤维的蓬松度先是逐渐增加,但到达一定温度后,蓬松度达到490左右,然后随着烘燥温度升高蓬松度开始逐渐下降,并且在90℃以后羽绒的蓬松度数值显著下降。由于此工艺过程一开始有一个羽绒调湿的环节,故在烘燥温度接近室温时,测得的羽绒纤维的蓬松度误差会很大,其蓬松度应该在440左右,但是在90℃以后其蓬松度相对于80℃明显变低,推测为羽绒纤维内部结构受到高温影响,发生变化,因此蓬松度性能下降。根据羽绒纤维的DSC曲线[8]看出在80℃~85℃出现了一个大的吸热峰,故初步推断羽绒纤维最佳烘燥温度为80℃左右。

2.1.3 处理时间对蓬松度的影响分析

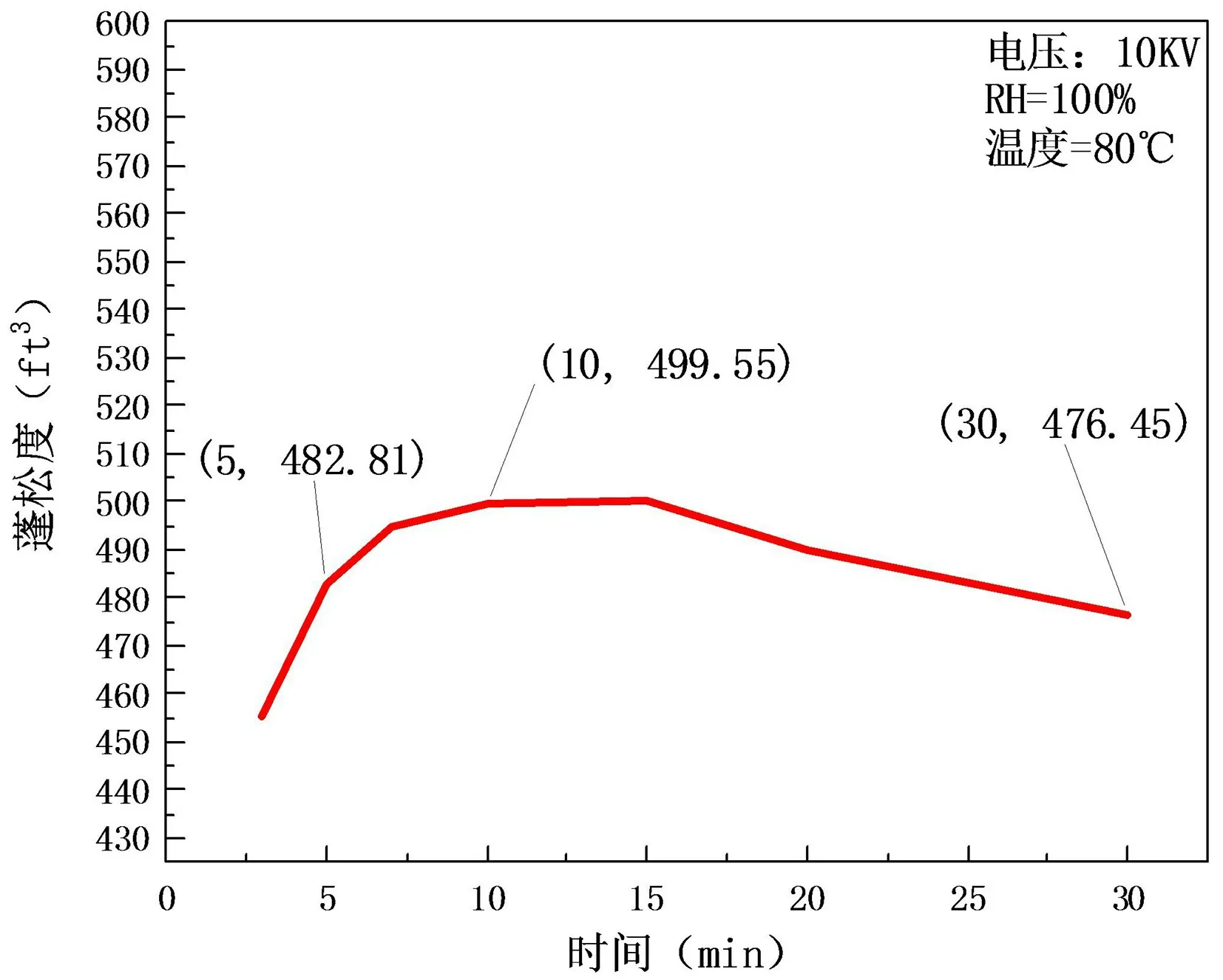

为了探究处理时间对羽绒蓬松度的影响,调节处理时间大小,所得羽绒蓬松度的影响规律如图4所示:

图4 蓬松度随烘燥时间变化的关系曲线图

由图4可以看出,随着烘燥时间增加,羽绒蓬松度先增加后减小,且在0min~5min之间增加最快,5min~10min之间增加的速度小于0min~5min之间增加的速度,且蓬松度在15min之后有所减小,但是在30min之内减少的也很有限。推测是由于在80℃下羽绒处理时间过长,羽绒纤维的结构发生了改变,从而导致其蓬松度减少。

2.1.4 湿度对蓬松度的影响分析

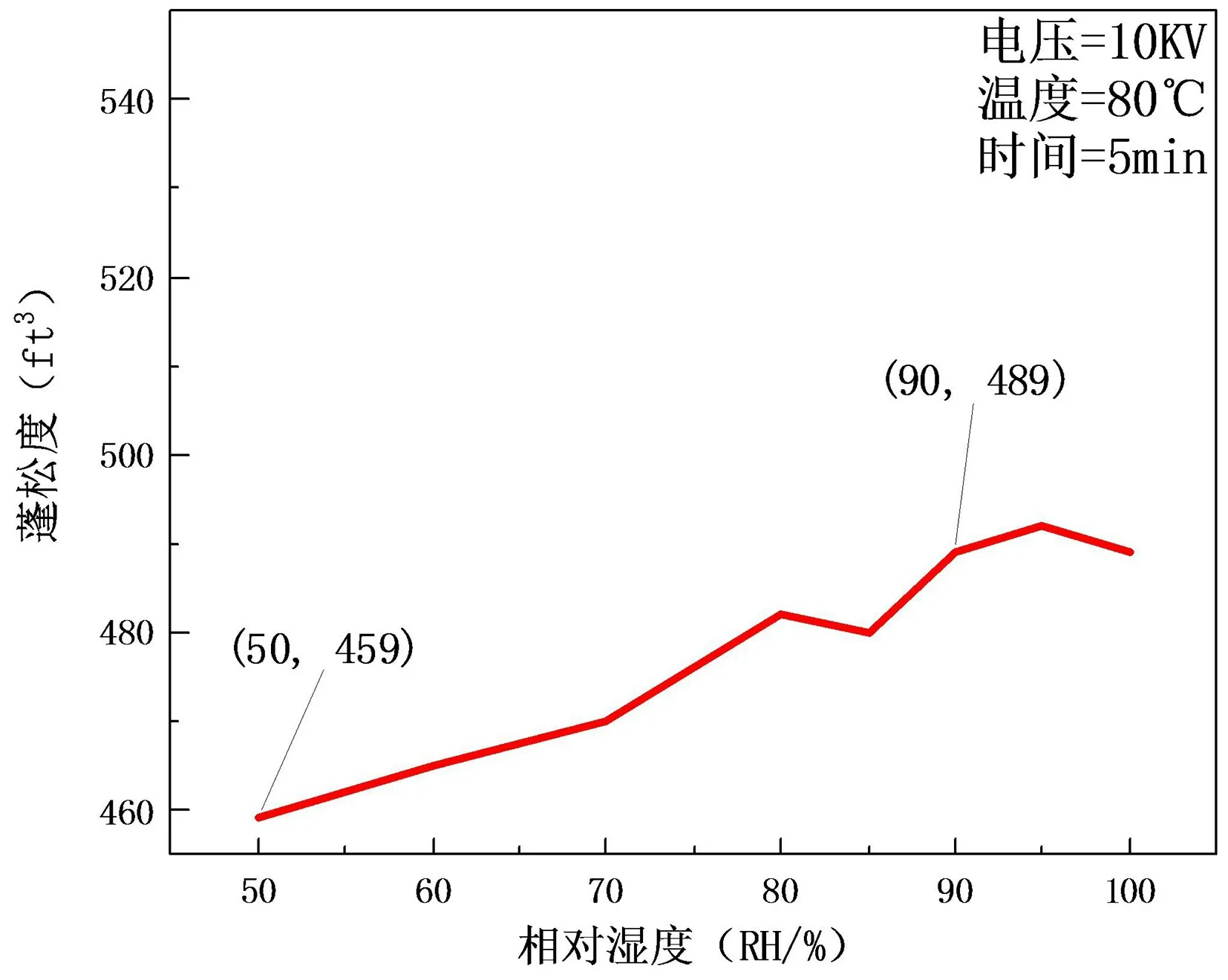

为了探究湿度对羽绒蓬松度的影响,对羽绒进行调湿处理,所得羽绒蓬松度的影响规律如图5所示:

图5 蓬松度随相对湿度变化的关系曲线图

从图5可以看出,随着相对湿度增加,羽绒蓬松度基本保持着一个增加的趋势。当相对湿度达到90%RH时,处理后的羽绒的蓬松度达到一个比较理想的数值。当实验室空气的相对湿度为37%RH,将羽绒纤维加湿到90%RH需要的时间为110S,加湿到95%RH时间需要140S,加湿到100%RH时间需要155S。而相对湿度达到95%RH后,羽绒蓬松度基本不再变化,故加湿到95%RH即可。

2.2 正交实验结果与分析

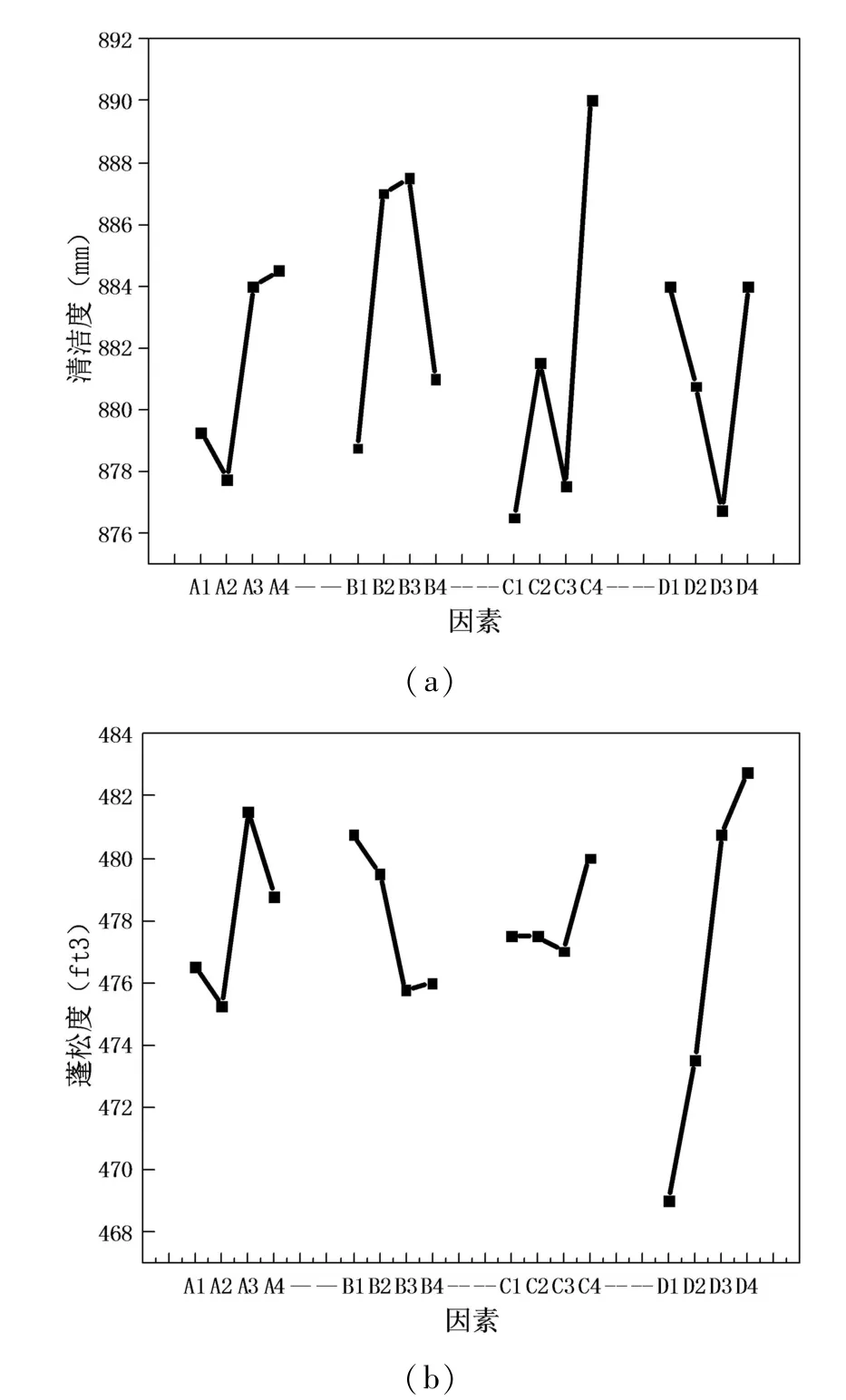

按照正交设计试验方案(如表1所示)调节羽绒蓬松化装置处理工艺参数,根据实验结果所做的指标极差值(如表2所示)以及指标-因素图如图6所示:

表1 正交试验设计各个因数及其水平表

表2 指标极差值

图6 指标-因素图

根据正交实验的结果可知,相对于未处理的羽绒纤维其清洁度有明显变化,平均提高了17.52%,可见经过静电以及热湿耦合处理后的羽绒纤维其清洁度有很大提升。羽绒纤维蓬松度相对于未处理过的羽绒纤维平均提高了6.22%,且蓬松度最高为为491,提高了9.11%。而根据指标极差表与指标的因素图6可知,对于羽绒的蓬松性能指标而言,时间的影响最明显,对于羽绒的清洁度来说,相对湿度的影响最明显。清洁度系数的极差为RC>RB>RD>RA,由图6(a)可知,羽绒处理时的优水平为A4(11KV)、B3(80℃)、C4(95%RH)、D1(240S)。蓬松度系数的极差为RD>RA>RB>RC,由图6(b)可知,羽绒处理时的优水平为A3(10KV)、B1(70℃)、C4(95%RH)、D4(360S)。

3 羽绒蓬松化结果分析

3.1 羽绒形态结构变化分析

3.1.1 羽绒宏观形态变化

在静电场中的羽绒纤维完全伸展开来,此时通入的湿汽不仅将羽绒纤维洗涤了一遍,更重要的是蓬松化装置内温度的变化,在一定程度上改变了羽绒纤维的结晶度,使得羽绒纤维在静电作用下得到的蓬松可以在一定程度上可以保持下来。可以发现羽绒纤维的各个朵绒舒展开来(如图7(a)所示),相对未处理羽绒纤维各个朵绒的纠缠状态(如图7(b)所示),处理后羽绒纤维在进行蓬松度检测时,羽绒之间的支撑力大,挤压不易变形,所以羽绒的蓬松度提高。

图7 羽绒宏观结构图

3.1.2 羽绒微观形态变化

采用台式扫面电镜对试样表面进行扫描,试样1为未处理的羽绒、试样2为不加静电处理过的羽绒、试样3为经过静电处理的羽绒。

如图8(d)所示,使用ImageJ对绒小枝与绒枝之间的夹角进行测量,角度百分比条形占比图如图8e所示,可以看出,经过静电处理与不加静电处理的羽绒相对于未处理的羽绒60°~90°之间羽绒所占的比例分别提高了9%、4%,且加静电处理后的羽绒,75°~90°所占比例相对于未处理过的羽绒提高了12%。30°~45°所占的比例也由10%下降到了4%。可以认为静电处理后的羽绒蓬松度有所提高。

图8 羽绒纤维扫描电镜图及其角度百分比图

3.2 结晶度变化分析

由布拉格公式计算得出2θ为9.24°、22.36°、26.6°的面间距分别为0.639 nm、0.532 nm、0.345 nm。其中面间距为0.639 nm衍射峰是α螺旋链结晶和β折叠链结晶的共同衍射峰;面间距为0.532 nm衍射峰是α螺旋链结晶的特征衍射峰,该峰较为尖锐,说明羽绒纤维中具有典型的α螺旋链结晶;面间距为0.345 nm衍射峰是β折叠链结晶的特征衍射峰,该峰也较尖锐,说明羽绒纤维中具有典型的β折叠链结晶。蓬松处理后,羽绒的β折叠链结晶的特征衍射峰有所增强,α螺旋链结晶的特征衍射峰也有所变化。使用分峰拟合法发现处理过后的羽绒纤维的结晶度由开始的18.20%,降到11.69%,而未加静电直接进行热湿耦合处理的羽绒,其结晶度降到了13.29%。结晶度的下降意味着羽绒纤维模量的降低,故使的羽绒纤维在得到静电后可以变得更加蓬松。

图9 羽绒纤维广角X衍射曲线图

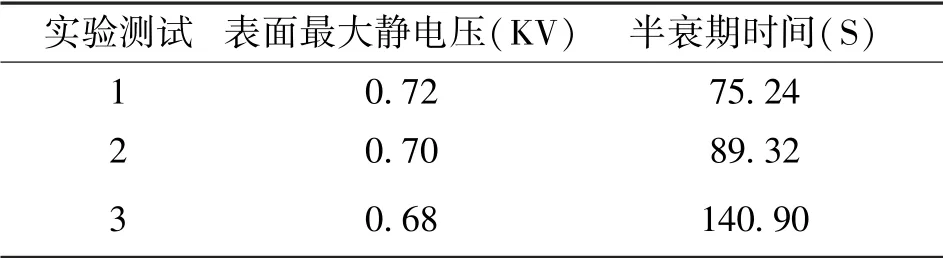

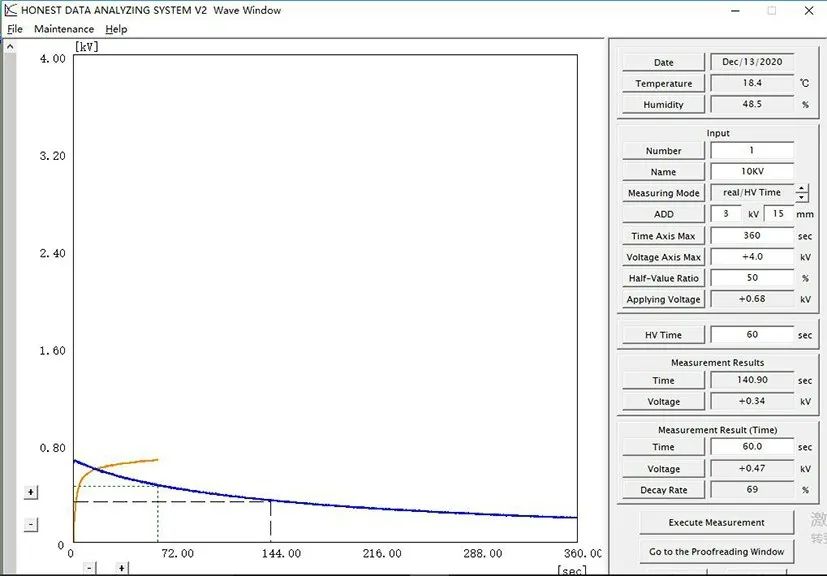

3.3 羽绒抗静电测试

采用抗静电测试仪,初始状态下对羽绒施加静电压大小为3KV,电压施加时间60S,试样编号同3.1,测试羽绒表面感应最大电压与电压半衰期,从而确定处理后羽绒纤维的抗静电性能,其静电衰减曲线如图10所示,所得的抗静电测试结果如表3所示:

表3 抗静电测试数据

图10 羽绒纤维抗静电测试仪器界面图

由图10和表3可以看出,经过静电处理过后的羽绒其感应电压的能力没有增强,但是电荷半衰期相对于没经过静电处理的羽绒纤维由75.24S上升到140.9S,半衰期时间提高了87.27%,由于羽绒服在穿着过程中羽绒会经常发生静电现象,故经过处理的羽绒纤维能更长时间的储存感应静电压。

3.4 羽绒保暖性测试分析

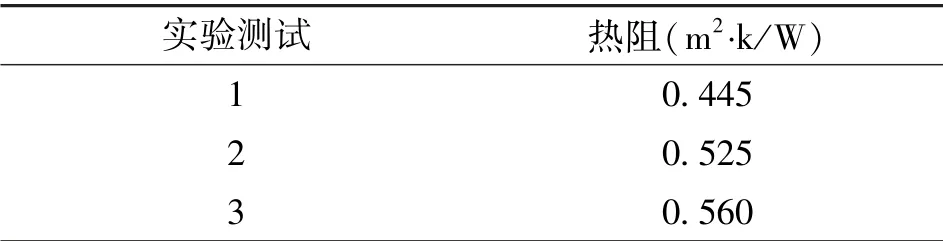

采用YG606纺织品热阻测试仪,根据羽绒填充量调研结果分析,本试验中的单位填充量选择88.89 g/m2,即试样大小为35cm×35cm的羽绒服内胆面料、填充量为90%白鸭绒10g。恒温恒湿实验室环境温度20℃、相对湿度65%RH,仪器测试温度35℃,试样预热时间1800S,测试时间1800S,试样编号同3.1。羽绒热阻测试结果见表4所示。

表4 羽绒填充试样的热阻测试结果

由表4可以看出,经静电压处理后的羽绒填充试样的保暖性均有所增加,其中试样3相对于试样1热阻由0.445m2·k/w提高到0.560m2·k/w,提高了25.84%,试样2相对于试样1也提高了17.97%,可以看出经过物理机械作用与热湿耦合作用后,羽绒制品的保暖性是有提高的,但相对于静电处理后的羽绒还是有一定差距的,故引入静电处理是有必要的。

4 结论

(1)单因素分析

分别对静电压大小、温度、湿度、处理时间进行单因素实验,结果发现:施加静电压后羽绒蓬松度增加了10%左右,基于单因素分析法得到羽绒蓬松度的最佳处理温度为80℃,最佳处理时间为5min,最佳处理相对湿度为95%RH。

(2)正交实验分析

由正交实验结果得,蓬松度系数的极差为RD>RA>RB>RC羽绒处理时的优水平为11KV、80℃、95%RH、240S。清洁度系数的极差为RC>RB>RD>RA,羽绒处理时的优水平为10KV、70℃、95%RH、360S。

(3)SEM、XRD、抗静电测试、保暖性测试分析

采用SEM对羽绒微观结构进行观察,发现处理后的羽绒纤维的绒枝结构与未处理的绒枝相比其取向度更高,且使用ImageJ对绒小枝与绒枝之间的夹角进行测量得出,处理过的羽绒纤维75°~90°范围的夹角明显增加,且30°~45°范围内的夹角也相应地减少了,羽绒蓬松度得到改善。

XRD测试结果分析得出:羽绒的结晶度减小,羽绒变得更柔软,故当羽绒带有静电后,羽绒会变得更蓬松。

抗静电测试结果分析表明:处理后的羽绒其表面静电压的半衰期提高了,羽绒纤维能更长时间的储存静电压。

保暖性测试结果分析表明:经过静电处理后的羽绒其热阻增加了,其保暖性提高,故使用静电处理的处理工艺是有效的。