FGH96合金固相扩散连接界面组织与失效机制

杨 杰,刘光旭,张 晶,王文莹,王晓峰,邹金文

中国航发北京航空材料研究院先进高温结构材料重点实验室,北京 100095

粉末冶金高温合金是用粉末冶金工艺制成的高温合金,这类合金最早起源于弥散强化合金。由于在高温合金中起强化作用的析出相随温度升高会重新溶入基体,导致高温合金的最高工作温度受限于强化相溶解温度。为解决这一问题,科技工作者尝试添加物理和化学性能高度稳定的金属或惰性氧化物来强化,而这类氧化物只有弥散均匀分布才能起到强化效果,且无法通过常规熔炼工艺生产,因此采用粉末冶金的方法制备高温合金逐步发展起来。

与传统的铸造和锻造高温合金相比,粉末高温合金具有组织均匀、晶粒细小、没有宏观偏析等优点,同时,粉末高温合金具有良好的高温综合力学性能,已成为先进航空发动机涡轮盘的首选材料[1−2]。FGH96合金可长期服役于650 ℃,并在750 ℃下仍能保持良好的力学性能,是一种广泛用于制造粉末涡轮盘的重要损伤容限型粉末高温合金[3]。

粉末高温合金制备的高压压气机盘、高压涡轮盘、鼓筒轴等关键件被大量应用于先进航空发动机中。为了进一步提高发动机的可靠性,采用焊接来代替传统压气机端盘与盘、高压涡轮端盘与轴之间的螺栓连接。由于粉末高温合金基体中含有较高含量的γʹ相,在焊接后凝固过程中极易产生微裂纹,因此粉末高温合金很难通过传统的熔化焊方式进行连接[4]。基于此原因,研究人员针对粉末高温合金的连接展开了大量的研究,例如惯性摩擦连接[5−6]和瞬时液相扩散连接[7−8]。惯性摩擦连接具有生产效率高、接头质量好的优点,但这种摩擦连接工艺需要的设备辅助工装复杂、造价昂贵。更为重要的是,惯性摩擦连接工艺会导致接头产生较大的“飞边”,需要二次加工去除[9]。瞬时液相扩散连接不会产生连接“飞边”,并可在较低温度和较短时间下实现界面的高效连接,但因中间层中添加的低熔点元素会引入脆性相或金属间化合物,对服役于高温和高应力复杂工况下的粉末高温合金接头来说,显然是致命的存在[10]。

固相扩散连接是在真空下,对连接界面施加一定的温度和压力,使待连接表面相互接触,通过微观塑性变形扩大待连接表面的物理接触,使结合材料在发生微小塑性变形和蠕变的同时,经一定时间的原子间相互扩散,形成可靠整体连接的一种连接方法。固相扩散连接的主要优点包括:一方面,固相扩散连接产生的宏观变形量较小,不需二次加工或二次加工的量很小;另一方面,通过合理设计连接工艺,可使得界面与母材基体保持基本一致的组织特征,且接头的强度和塑性可与母材基体相当[11]。研究人员针对In718[12]、GH4169[13]和GH4099[14]等沉淀强化型镍基高温合金开展了相关固相扩散连接研究工作,并得到了性能优异的连接接头。然而,针对粉末高温合金的固相扩散连接的研究较少,鲜见对粉末高温合金固相连接界面组织表征及失效机制的报道。

本文采用固相扩散连接工艺获得FGH96合金连接界面,利用光学显微镜(optical microscope,OM)和扫描电子显微镜(scanning electron microscope,SEM))对连接界面进行显微组织表征,通过电子背散射衍射(electron back scattering diffraction,EBSD)对连接界面的晶粒尺寸、晶粒取向和微织构进行了分析,并对连接界面的力学性能进行测试,分析了固相扩散连接界面失效行为,为FGH96合金粉末盘关键件同种材料间的可靠连接提供理论与基础支持。

1 实验材料及方法

1.1 FGH96合金的固相扩散连接实验

实验用FGH96合金的主要化学成分如表1所示。经真空感应熔炼和氩气雾化得到合金粉末,粉末经处理装入不锈钢包套,封焊后进行热等静压,热等静压锭坯经等温锻造得到锻坯。一方面从锻坯上选取φ40 mm×80 mm试样,进行标准热处理(固溶+时效),用于母材基体性能的对比研究;另一方面,从锻坯上选取φ40 mm×40 mm试样,以三种实验路线进行固相扩散连接:1)锻态试样→两对φ40 mm×40 mm试样固相扩散连接→标准热处理 (固溶+时效)→连接界面分析;2)锻态试样→固溶处理→两对φ40 mm×40 mm试样固相扩散连接→时效处理→连接界面分析;3)锻态试样→固溶处理+半时效处理→两对φ40 mm×40 mm试样固相扩散连接→半时效处理→连接界面分析。通过固相扩散连接得到三种不同原始状态的试样,分别称为锻态(as-forged)、固溶态(as-solution)和半时效态 (sub-aging)试样。

表1 FGH96镍基粉末高温合金化学成分(质量分数)Table 1 Chemical composition of the nickel-based powder metallurgy superalloy FGH96 %

固相扩散连接实验条件为真空压强≤7×10−3Pa,连接温度1120 ℃,连接压力20 MPa,保持时间1 h,炉冷。固溶处理条件为加热温度1150 ℃,保温时间1 h,空冷。时效处理条件加热温度760 ℃,保温时间4 h,炉冷。半时效处理条件加热温度760 ℃,保温时间2 h,炉冷。

1.2 连接界面显微组织及元素扩散分析

利用金相光学显微镜(Leica,optical microscope,OM)观察试样连接界面金相组织。采用冷场发射扫描电子显微镜(FEI Nova nanoSEM450,field emission scanning electron microscope,FESEM)观察试样连接界面γʹ相显微组织及拉伸断口形貌。显微观察试样使用电化学抛光和电化学浸蚀方法制备,所用电解抛光试剂为20%HCl+80%CH3OH(体积分数),电压为20~30 V,时间为10~20 s;电解浸蚀试剂为15 gCrO3+170 mLH2PO4+10 mLH2SO4,浸蚀电压为2~5 V,时间为2~5 s。通过电子探针 (JXA-800)对微区成分进行表征。利用Image Pro软件对二次γʹ相进行统计。采用电子背散射衍射(electron back scattering diffraction,EBSD)获得连接界面晶粒尺寸、晶粒取向和织构信息。

1.3 拉伸性能测试

在Instron4507和Instron1196拉伸试验机上分别进行室温与高温拉伸试验。利用线切割机加工制备拉伸试样,其中固相扩散连接拉伸试样沿垂直于连接界面方向取样,母材基体拉伸试样沿高度方向取样。室温和650 ℃高温拉伸测试方法分别为HB 5143及HB 5195。

2 结果与讨论

2.1 FGH96合金固相扩散连接界面金相组织及元素扩散分析

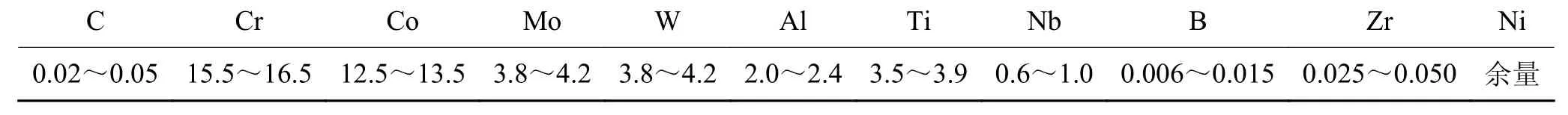

图1为原始状态分别为锻态、固溶态和和半时效态试样经固相扩散连接后界面金相组织。由图可知,锻态试样经扩散连接和标准热处理后界面实现了良好的冶金结合,连接界面无孔洞、缝隙等缺陷,界面扩散充分,组织过渡平缓,无明显扩散界面存在,连接界面个别晶粒稍大于基体,界面最大晶粒约50 μm,基体平均晶粒约30 μm,连接影响区局限在最大晶粒范围内,如图1(a)所示。然而,与锻态试样相比,固溶态及半时效处理试样经固相扩散连接和后续处理后,界面处存在明显的连接影响区,宽度约200 μm,连接界面处的晶粒明显长大,最大晶粒约160 μm,如图1(b)和图1(c)所示。这主要由锻态试样、固溶态试样和半时效态试样连接界面处原子扩散通道不同所导致。一般而言,锻态试样富有大量亚晶界及高密度位错,亚晶界处的晶格畸变较大,能量较高,利于原子扩散;类似的,位错线是晶格畸变的管道,相互联通,形成网路,也可起到促进原子扩散的作用。锻态试样经固溶或(和)时效处理后,晶粒发生再结晶,亚晶粒数量降低,位错密度下降,因此出现较明显的连接影响区。

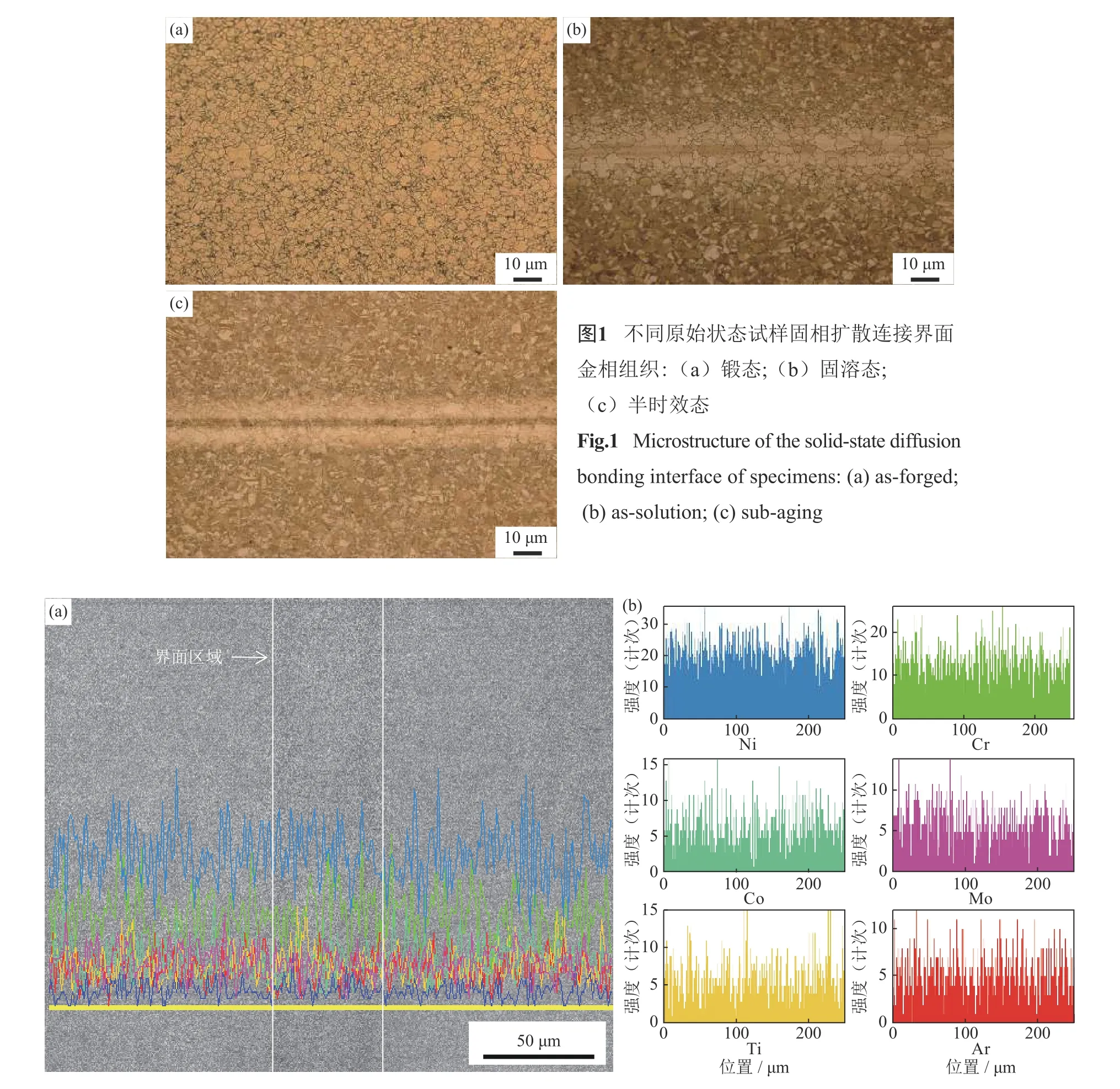

对原始状态为锻态试样在垂直于连接界面进行元素扩散线扫描,结果如图2所示。由图可知,扩散连接后,连接界面与母材基体间没有明显的元素偏析现象存在,连接界面原子得到了充分的扩散。

图2 锻态试样连接界面金相组织(a)与元素扩散线扫描(b)Fig.2 Microstructure (a)and element line scanning (b)of the as-forged specimens

2.2 FGH96合金固相扩散连接界面γʹ相显微形貌组织分析

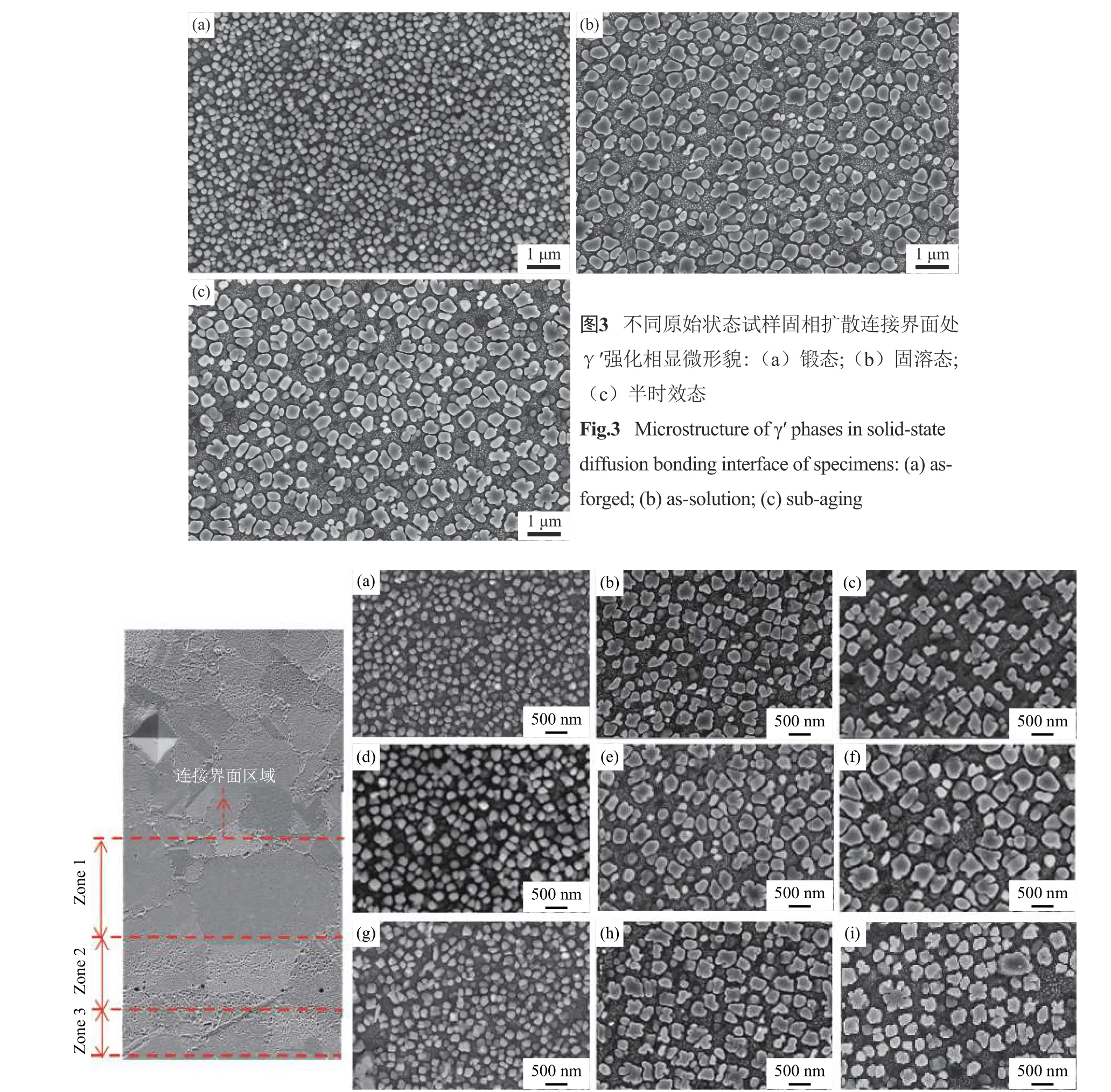

图3为原始状态分别为锻态、固溶态和和半时效态试样经固相扩散连接后界面γʹ强化相显微形貌组织。利用Image Pro软件对二次γʹ相进行统计,锻态+固相扩散连接+标准热处理试样连接界面处二次γʹ相均为典型的球形与椭球形形貌,二次γʹ相尺寸均值约100 nm,如图3(a)所示;固溶态+固相扩散连接+时效处理试样连接界面处二次γʹ相主要为方状,局部发生了分化,尺寸均值约200 nm,如图3(b)所示;半时效态+固相扩散连接+半时效处理试样连接界面处二次γʹ相主要为方状,局部发生了分化,尺寸均值约250 nm,如图3(c)所示。

自连接界面向母材基体延伸方向进行γʹ强化相显微形貌表征,结果如图4所示,其中Zone-1为连接界面到100 nm区域,Zone-2为100~160 nm区域,Zone-3为160~200 nm区域。如图4(a)、图4(d)和图4(g)所示,原始状态为锻态的试样由连接界面向母材基体延伸位置的二次γʹ相均为典型的椭球形形貌,平均尺寸也基本一致,表明当原始试样状态为锻态时,固相扩散连接对界面及母材基体中的二次γʹ相影响较小,可以较好的保证γʹ相组织的一致性。如图4(b)、图4(e)和图4(h)所示,原始状态为固溶态的试样由连接界面向母材基体延伸位置的二次γʹ相形状和尺寸也基本一致,但较原始状态为锻态的试样相比,二次γʹ相的尺寸明显长大,且呈多边形特征,某些二次γʹ相还出现了分化特征。如图4(c)、图4(f)和图4(i)所示,与固溶态试样相比,原始状态为半时效态的试样经固相扩散连接+半时效处理后,二次γʹ相的尺寸进一步增加,且分化特征更为明显。

图4 不同原始状态试样距离固相扩散连接界面不同位置γʹ强化相:(a)锻态,Zone1;(b)固溶态,Zone1;(c)半时效态,Zone1;(d)锻态,Zone2;(e)固溶态,Zone2;(f)半时效态,Zone2;(g)锻态,Zone3;(h)固溶态,Zone3;(i)半时效态,Zone3Fig.4 Microstructure of γʹ phases in the different distance from the solid-state diffusion bonding interface of specimens: (a)as-forged,Zone1;(b)as-solution,Zone1;(c)sub-aging,Zone1;(d)as-forged,Zone2;(e)as-solution,Zone2;(f)sub-aging,Zone2;(g)as-forged,Zone3;(h)as-solution,Zone3;(i)sub-aging,Zone3

不同原始状态试样固相扩散连接界面二次γʹ相形貌不同,主要是由固相扩散连接+热处理热循环导致。对于原始状态为锻态的试样,由于固相扩散连接温度低于FGH96合金的标准固溶处理温度,对二次γʹ相尺寸及形貌调控起主导作用的是连接后的标准热处理,连接试样在固溶加热与保温过程中,γʹ相完全回溶至基体,固溶冷却阶段重新析出,连接界面与母材基体的γʹ相形貌基本保持一致。当原始状态为固溶态的试样,由于固相扩散连接温度低于固溶处理温度,固相扩散连接前已完成对晶粒度和强化相尺寸形貌的初步调控,在经历后续固相扩散连接和时效处理后,会显著影响强化相的尺寸和形貌,γʹ相经过高温热循环后长大、分化。类似的,原始试样为半时效态试样也存在此问题,且原始试样为半时效态试样较原始状态为固溶态试样,二次γʹ相尺寸更大,因此经后续高温热循环后二次γʹ相尺寸也更大。

2.3 FGH96合金固相扩散连接界面电子背散射衍射晶粒尺寸与取向分析

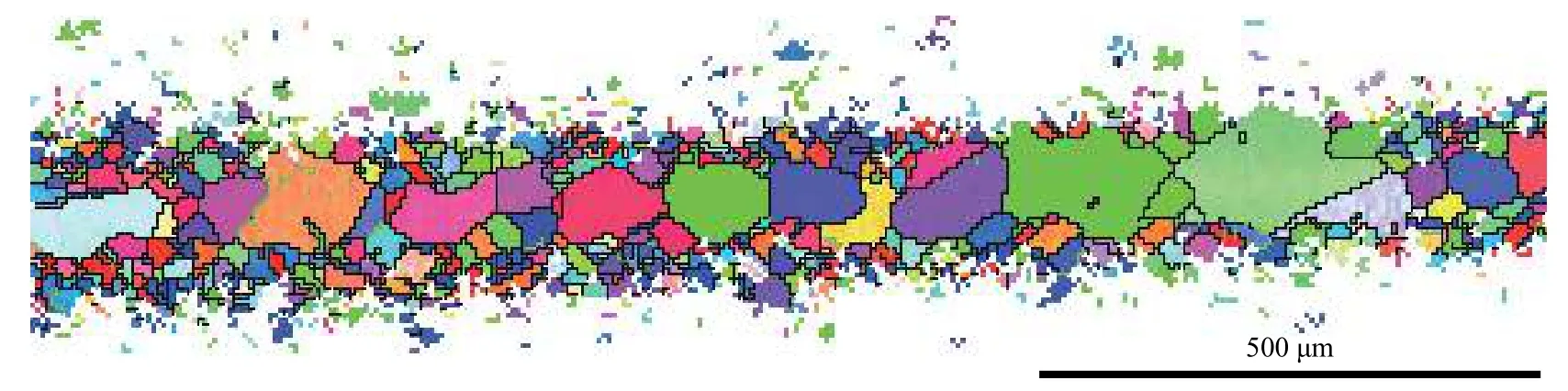

采用电子背散射衍射表征连接界面晶粒尺寸与取向,图5是原始状态为固溶态的固相扩散连接界面晶粒表征结果。由图可知,原始状态为固溶态的试样连接界面处平均晶粒尺寸为约80 μm,显著高于母材基体平均晶粒尺寸(约30 μm)。连接界面处晶粒的长大主要与固相扩散连接时所施加压力导致界面处发生塑性变形,进而对再结晶晶粒尺寸造成影响相关。再结晶晶粒的平均直径(d)可用式(1)表示。[15]

图5 固溶态试样连接界面处电子背散射衍射晶粒表征Fig.5 Grains characterization by EBSD at the bonding interface of the solid solution specimens

式中:G为晶粒长大线速度,为形核率,K为比例常数。固相扩散连接产生的变形量使得再结晶储存能增加,但由于固相扩散连接产生的变形量较小,的增加量小于G的增加量,导致比值增加,因此界面处再结晶晶粒的平均直径较未发生变形的基体增高。

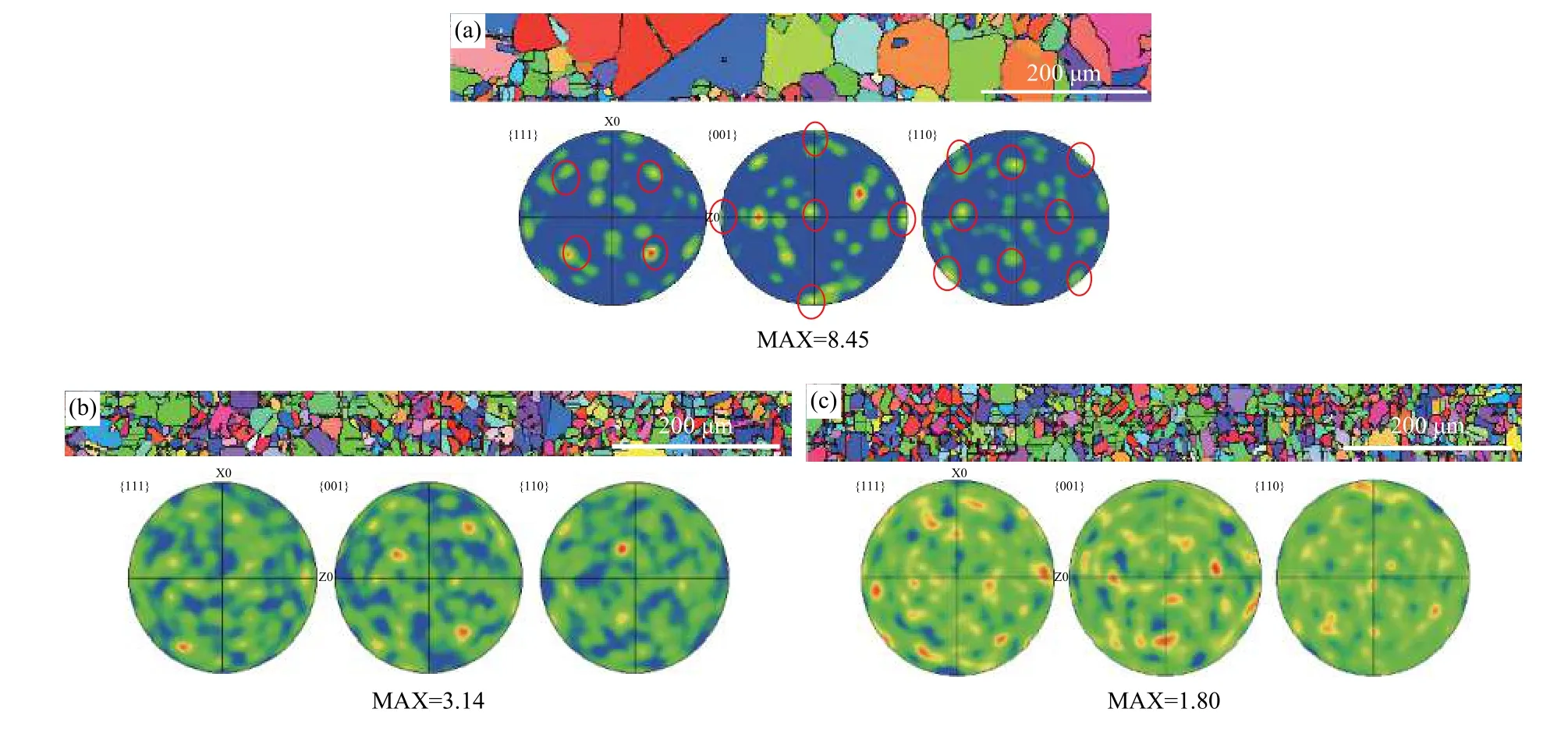

对原始状态为固溶态的固相扩散连接界面采用电子背散射衍射表征晶粒取向与微织构,结果如图6所示,其中X0、Z0所决定的平面为连接界面。根据图6(a)中极图结果可知,连接界面大晶粒区存在择优取向{100}//连接界面,晶粒沿着垂直于扩散加压方向、平行于连接界面方向生长,最大极密度为8.45。为了进一步考察连接界面不同区域的晶粒取向是否有梯度变化,对距离连接界面不同区域进行电子背散射衍射分析。由图6(b)和图6(c)中极图结果可知,距离界面100~200 μm区域处最大极密度为3.14,距连接界面200~300 μm区域处最大极密度为1.80。可见,距离固相扩散连接界面越近,晶粒的择优取向越发明显。

图6 固溶态试样连接界面区域电子背散射衍射晶粒取向分析:(a)连接界面处;(b)距连接界面100~200 μm处;(c)距连接界面200~300 μm处Fig.6 EBSD analysis of the grain orientation at the bonding interface of the solid solution specimens: (a)bonding interface;(b)100~200 μm away from the bonding interface;(c)200~300 μm away from the bonding interface

2.4 FGH96合金固相扩散连接界面拉伸性能测试

沿轴向(垂直于连接面方向)分别从原始状态为锻态、固溶态和半时效态的φ40 mm×80 mm固相扩散连接试样切取拉伸试样,连接面位于拉伸试样的中心位置。与此同时,在未经扩散连接而直接进行热处理的基体试样上沿相同方向切取拉伸试样。每种状态试样测试室温和650 ℃拉伸性能,每种状态在每个温度下测试3根试样,获得3组数据。用于对比分析的数据包括抗拉强度(σb)、屈服强度(σ0.2)、延伸率(δ5)和断面收缩率(ψ),均取3根试样测试结果的均值。

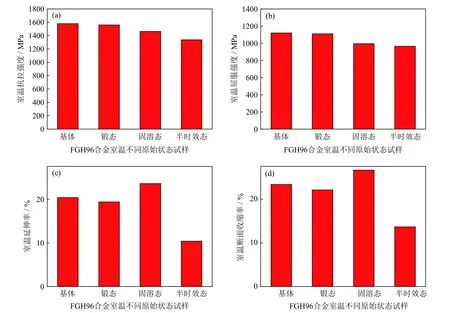

研究母材基体及原始状态为锻态、固溶态、半时效态试样连接界面区域室温及650 ℃拉伸性能,结果如图7所示。从图7(a)和图7(b)中可以看出,原始状态为锻态试样的连接界面过渡区室温拉伸性能水平要高于原始状态为固溶态和半时效态的试样。从图7(c)和图7(d)中可以看出,原始状态为固溶态试样的连接界面室温延伸率、断面收缩率最高。这主要与不同原始状态下试样连接界面晶粒粗化、γʹ相长大及分化有关。

图7 不同原始状态试样室温拉伸性能:(a)抗拉强度;(b)屈服强度;(c)延伸率;(d)断面收缩率Fig.7 Tensile properties at room temperature of the different specimens: (a)tensile strength;(b)yield strength;(c)elongation;(d)reduction of area

晶界可以阻碍位错运动,提高合金强度。对于FGH96合金,根据式(1)中Hall-Petch公式[15]可知,晶粒越细,强度越高,塑性越好;另一方面,γʹ相越细小、均匀,错配度越低,强度越高;γʹ相越粗大,塑性越好。

式中:σy为屈服应力,σ0为晶格阻力,d为晶粒直径,ky是衡量晶界阻力系数。

通过对比三种不同原始状态连接试样的组织和拉伸性能可知,对于沉淀强化型的FGH96合金而言,采用锻态试样进行固相扩散连接再进行标准热处理,利于界面组织一致性的控制及界面力学性能的保证,母材基体晶粒约30 μm,连接界面最大晶粒约50 μm,同时,连接界面二次γʹ相平均尺寸约100 nm,其大小、分布与形貌基本与母材基体一致,因此其屈服、抗拉强度与母材基体相当,均值达到母材基体强度的99%,延伸率、断面收缩率均值也达到母材基体的95%以上。采用先固溶处理再进行固相扩散连接的工艺路线,试样连接界面晶粒明显粗化,连接界面平均晶粒约80 μm,最大晶粒约160 μm,且二次γʹ相长大并分化,二次γʹ相平均约200 nm,因此其屈服、抗拉强度较锻态试样低,达到母材基体强度的90%,但由于γʹ相粗化,其延伸率、断面收缩率高于锻态试样。采用先固溶+半时效处理再进行固相扩散连接的工艺路线,试样连接界面晶粒更为粗化,连接界面晶粒均匀,最大晶粒约200 μm,二次γʹ相长大并分化,二次γʹ相平均约250 nm,因此其屈服、抗拉强度较锻态、固溶态试样都低,仅为母材基体强度的85%,出现了较大的强度性能衰减,由于连接界面存在异常晶粒长大现象,其延伸率、断面收缩率也较低。试样在650 ℃下的拉伸性能规律与室温一致,原始状态为锻态的试样连接界面强度达到基体的99%,塑性也达到基体的95%以上。

2.5 FGH96合金固相扩散连接试样拉伸断口分析

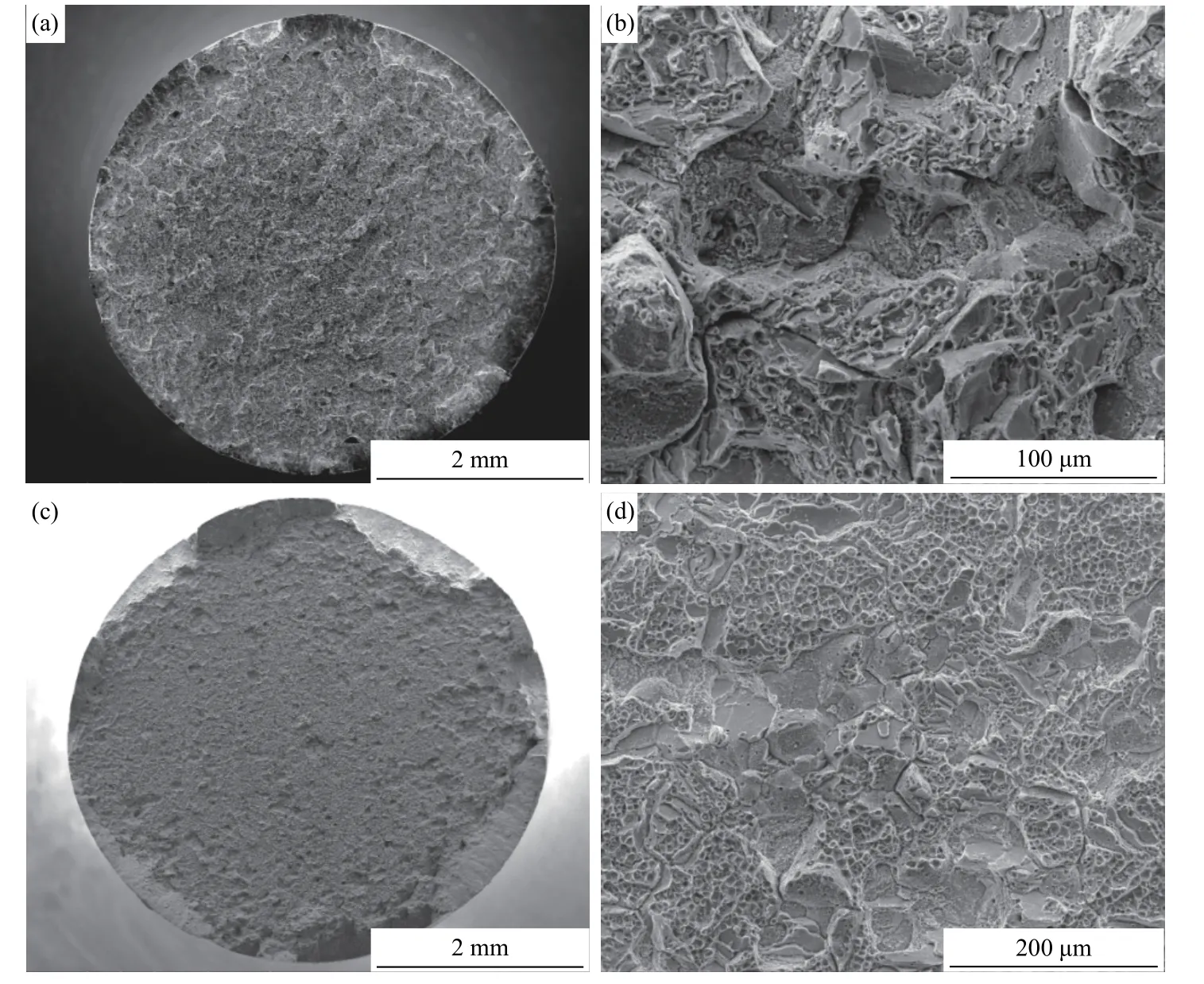

利用扫描电镜对FGH96合金扩散连接试样拉伸断裂后的断口进行观察,图9是原始状态为固溶态连接试样的室温及650 ℃拉伸断口断裂宏观形貌及扩展区形貌。从图中可以看出,无论是室温拉伸断口,还是650 ℃高温拉伸断口,断口都呈现河流状、韧窝等韧性断裂形貌,试样主要断裂在连接界面处,主要原因为连接界面处晶粒长大及γʹ相粗化引起的强度较母材基体降低所致,体现为穿晶的韧窝型断裂。

图9 固溶态连接试样拉伸断口形貌:(a)室温宏观形貌;(b)室温扩展区形貌;(c)650 ℃宏观形貌;(d)650 ℃扩展区形貌Fig.9 Tensile fracture morphology of the solid solution specimens: (a)macro morphology at room temperature;(b)extended region morphology at room temperature;(c)macro morphology at 650 ℃;(d)extended region morphology at 650 ℃

3 结论

(1)原始状态为锻态、固溶态和半时效态试样经固相扩散连接后界面均实现了良好的冶金结合,连接界面无孔洞和缝隙等缺陷。锻态试样界面扩散更为充分,组织过渡更为平缓;固溶态试样和半时效态试样界面存在明显的连接影响区,界面晶粒较基体明显长大。

(2)锻态试样经固相扩散连接和标准热处理后,二次γʹ相细小、均匀且呈典型椭球状,固溶态试样和半时效态试样因连接热循环的作用导致γʹ相发生长大和分化。

(3)电子背散射衍射测试结果表明,界面处大晶粒的择优取向为{100},晶粒沿着垂直于扩散加压方向、平行于连接界面方向生长。距离固相扩散连接界面越近,晶粒的择优取向越发明显。

(4)原始状态为锻态的连接试样连接区域抗拉、屈服强度达到基体强度的99%,原始状态为半时效态试样连接区域抗拉、屈服强度仅为基体强度的85%~90%。采用锻态试样进行固相扩散连接和标准热处理,有利于界面组织一致性的控制及界面力学性能的保证,采用先固溶处理或固溶+半时效处理再进行固相扩散连接的工艺路线,会产生连接界面晶粒粗化,且二次γʹ相长大及分化,进而影响连接界面的力学性能。

(5)试样断裂在连接界面处,原因为连接界面晶粒长大及γʹ相粗化引起的强度较基体降低所致,体现为穿晶的韧窝型断裂。