电动汽车锂离子动力电池系统电流保护体系分析

赵晓艳,樊建强,赵 虎

(晋中信息学院,山西 太谷 030800)

随着国内电动汽车保有量的快速增长,电动汽车的安全问题也越来越突出,而电动汽车的安全问题主要集中在锂离子动力电池上。本文以危害较为严重的大电流安全问题为研究对象,详细分析了动力电池系统电流的大小等级,并对过大电流的成因做了深入分析,最后对大电流的保护措施进行了论述,为动力电池安全体系的研究提供了一定的参考。

1 动力电池系统电流大小等级划分

动力电池系统在车辆运行过程中,其电流是随时间不断变化的,根据系统设计的电气参数与实际电流数值的关系,本文将电池系统可能出现的电流大小等级分为3个区间,即额定电流区、电流过载区、熔断保护区,其中电流过载区又可根据过载的程度分为轻度过载区和重度过载区。电流区间划分如图1所示。

1.1 额定电流区

图1中显示区间(0,a)、(-a,0)为额定电流区,该区间是电池系统设计的正常电流工作区域,正常工作时一般不会发生危险,该区域的电流通断由电池管理系统配合继电器来实现电流通路的通断。

1.2 电流过载区

图1中显示区间(a,b)、(-b,-a)为电流过载区,该区间的电流已经超出了通断电路上继电器的负载能力。这种情况出现的原因主要有2种:第一,车辆上陡坡或者瞬间加速,需要较大的驱动功率导致电流超过设计值[1];第二,高压系统故障或者微短路造成的过大电流。按照电流超过额定电流的程度,又可将电流过载区分为轻度过载区和重度过载区。

1.2.1 轻度过载区

车辆在行驶过程中使得电流处于在轻度过载区时,由于动力电池系统的电流值未超出系统设计值太多,因此其电流过载程度仍在电气元件的可承受范围内,但若电池系统在该区间长期工作,电器元件的性能及寿命也受到一定的损伤。

1.2.2 重度过载区

车辆在行驶过程中使得电流处在重度过载区,由于动力电池系统的电流值已经超出系统设计值太多,即使短时间在此区间工作也会对电路元器件造成一定的损伤,并且在此区间内如果对继电器进行通断操作,容易粘死或爆炸;如若系统长期在此区期间运行,则系统元器件极其容易失效,更甚者,继电器和保险丝可能会在该区间短时间内积聚大量热量直接发生爆炸。

1.3 熔断保护区

区间(b,c)、(-c,-b)为熔断保护区,该区间出现的大电流一般是直接短路导致的,当电池系统电流值达到该区间时,保险丝会在一定的时间内熔断,从而保护电池系统。

2 锂离子单体电池与电池模组的差异

锂离子电池一般使用锂合金金属氧化物为正极材料、石墨为负极材料,是使用非水电解质的电池。

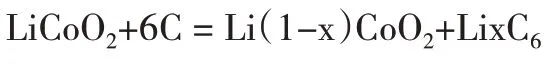

充电式正极上发生的反应为:

充电负极上发生的反应为

充电电池总反应:电池模组是由若干单体电池串并联构成的,其中电池间的连接件、电压控制部件等是必不可少的,从而导致电池模组比能量下降,因此电池模组比能量比单体电池低。并且在充放电的过程中,由于各个单体电池充放电时电压不可能完全一样,各类电池都具有该特性,因此,充放电时单体电池间电压差异将会对电池模组性能带来影响。然而,由于材料的不同,单体电池间充放电电压差也不同,锂离子电池充电终止电压相差2.4%,从而导致电池组放出的能量相差13%~44%[2]。

3 动力电池系统产生过大电流的原因

由于电池材料特性的限制,单体的电池电压一般小于5V,因此想要利用电池驱动汽车运行,需要将若干个单体电池进行串并联构成电池模组,然后再对电池模组进行串并联构成动力电池系统。因此对于单体电池、电池模组和动力电池系统来说,产生过大电流的原因有所差别。

3.1 单体电池产生过大电流的原因

能引起单体电池内部电流过大的原因有很多,根据是否受到外力作用可将原因分为内部原因、外部原因2种。内部原因主要是指加工工程中的工艺问题或者使用工程中过度充放电问题,导致单体电池内的正负极片接触在一起引起短路;外部原因主要是指单体电池由于外力的作用产生变形或破坏使单体电池内的正负极片接触在一起引起短路。单体电池内部短路会导致单体电池温度过高,进而引发热失控。同时,动力电池系统回路电流过大也会导致单体的电流过大。

3.2 电池模组产生过大电流的原因

电池模组电流过大的原因可以分为2个方面。一方面,由于受到外力作用,破坏了电池模组及其内部的结构,造成电池模组内部短路,在电池模组内部产生较大的电流回路;另一方面是当整套动力电池系统回路电流较大时,流过单个电池模组内的电流也会变大[3]。

3.3 电池系统整体产生过大电流的原因

电池系统电流过大的原因也可以分为2个方面。一方面,由于外力作用对电器元件造成破坏,使得系统回路产生短路,产生较大电流;另一方面,当车辆需要大功率运行的时候,整个电池系统会出现过大电流的情况。

4 动力电池电流过大的保护措施

4.1 单体电池的拉断保护装置

对于单体电池来说,通常会在电池的正极或负极上设计拉断保护装置。当单体电池电流过大时,单体电池内部的压力随之变大,当其内部压力超过拉断保护装置的预设压力后,拉断保护装置进行拉断从而断开正负极与极片的电流通路对单体电池形成保护,拉断保护装置的拉断压力大小为1.2~1.6 MPa,单体电池外部短路或电池内部某些形式的短路都会造成单体电池内部压力过大,而拉断保护装置的作用范围只限于单体内部的电流过大情况。

4.2 电池模组的保险丝保护

电池模组保险丝的作用主要应用在单个电池模组正负极短路以及其他电流经过该模组保险丝的情形下。电池模组及其保险丝一般安装在电池箱内部,拆装比较复杂,一般对于系统层级的大电流,应该由系统级的防护措施来保护,因此精心选择和正确放置保护元器件进行过电压和短路保护尤为重要。

4.3 动力电池系统的MSD保护

MSD是手动开关的简称(也称过载保护开关),MSD的主要作用有2个。第一,当系统需要维护时,将MSD开关断开,断开动力电池系统产生的高压,从而确保维修安全;第二,MSD中含有保险丝,当出现动力电池系统总正总负短路时或其他过大电流经过MSD保险丝情况时,MSD保险丝将会熔断,切断短路电流,保证系统安全。MSD一般安装在电池箱的外部,以方便更换。

5 结语

对汽车动力电池系统过大电流的大小等级进行了划分,并对其不同构成层级产生的过大电流原因及其对应的保护措施进行分析研究,并得到以下结论。

(1)对于电动汽车锂离子单体电池来说,造成系统内电流过大的原因是多样的,不同层级的过大电流问题要采用不同的保护措施。

(2)对于系统级别的过大电流,应用MSD进行防护,而不能单利用模组保险丝进行防护,并且使用MSD进行保护时,MSD中保险丝的熔断电流要小于模组保险丝的熔断电流。