城市轨道交通宽枕板式固化道床轨道结构动力特性

徐 旸,刘启宾,王 红,郄录朝,楼梁伟,余文颖,易 强

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中铁第一勘察设计院集团有限公司,陕西西安 710043)

城市轨道交通改善了城市居民的生活,逐渐成为城市居民不可替代的交通方式,在我国城市化进程中发挥了重要作用。城市轨道交通通常为穿越闹市区的地下线路,车辆引起的环境振动及噪声会对沿线居民的日常工作、生活产生较大影响,因此对轨道结构的减振降噪性能有较高要求。

在城市轨道交通轨道结构力学及减振特性研究方面,吴永芳等[1]基于倍频程分析,提出一种城市轨道交通减振效果的系统评价方法,对不同轨道部件及结构的减振效果进行分析,认为针对道床结构采用隔振措施最为有效。在道床隔振研究方面,刘维宁等[2-3]通过现场实测,对减振垫的铺设方式及减振垫在北京地铁5号线钢弹簧浮置板区段的减振效果进行研究。杨吉忠等[4]提出了一种被动式动力减振轨道结构,并建立数值模型模拟分析抑制浮置板轨道1阶模态振动的最优刚度和阻尼。韦红亮等[5]从时频域角度对高架钢弹簧浮置板轨道结构的减振特性进行分析,并基于分析结果对减振器设置方式提出了优化建议。

综上,既有针对道床结构减振性能的研究多聚焦于以钢弹簧浮置板道床、减振垫道床为主的传统减振整体式道床轨道结构。当城市轨道交通穿越活动断裂带等特殊区段时,存在着轨下隧道基础发生结构变形进而影响轨道平顺性的隐患。特殊区段的城市轨道交通存在着减振降噪及可维修性2 个方面需求。既有的无砟轨道虽然相比于传统有砟轨道结构具有养护维修工作量小的优点,但应用于下部基础不稳定的区段时,一旦发生基础变形,存在着维修困难、成本较高且对正常运营干扰较大的问题。穿越活动断裂带等不良地质条件区段的轨道结构选型问题,一直是城市轨道交通领域的难题。

聚氨酯固化道床技术是通过将高分子复合材料灌注至有砟道床中,并将散体道砟颗粒粘接成连续结构的新技术,能起到增强道床稳定性、减缓道床累积变形、改善道床弹性的目的,是一种同时具备养护维修工作量小,且相比于无砟轨道更易于维修的新型轨道结构[6-7]。聚氨酯固化道床技术已在济青高速铁路、大西高速铁路、瓦日重载铁路中应用,其中,济青高铁聚氨酯固化道床创造了我国有砟轨道结构最高试验速度389.7 km·h-1的记录[8-9]。聚氨酯固化道床技术能改善轨道结构的静、动力学特性,聚氨酯材料良好的弹性及变形记忆特性使其可通过结构变形缓冲轮轨冲击荷载,在耗散轮轨接触能量的同时起到减振降噪的效果[10-11]。但是现有的聚氨酯固化道床技术主要应用于对环境振动要求不高的铁路干线,聚氨酯固化道床的减振优势未能得到充分发挥。如将具有减振降噪特点的聚氨酯固化道床轨道结构应用于城市轨道交通,将具有更为广阔的前景。

本文以乌鲁木齐城市轨道交通1 号线为依托,首次将聚氨酯固化道床技术应用于城市轨道交通中,设计了一种新型的宽枕板式聚氨酯固化道床轨道结构,并详细介绍其施工工艺;通过现场测试列车通过不同区段时的动力响应,分析聚氨酯固化道床轨道结构的行车动力特性及减振力学特性。

1 宽枕板式聚氨酯固化道床轨道结构

从结构受力的角度来说,轨枕枕底接触面积越大,传递至道床顶面的应力就越小,道床的累积沉降、道砟破碎等现象就越少。但散体有砟道床需要进行频繁的捣固维修,受限于道床捣固作业时的空间限制,我国Ⅲ型混凝土轨枕枕底面积约为0.77 m2。而聚氨酯固化道床通过将散体碎石粘接成整体,能起到延缓道床累积变形进而免除道床捣固维修作业的效果。基于此,进行轨道结构设计时可不考虑捣固作业空间,增大轨枕枕底面积。

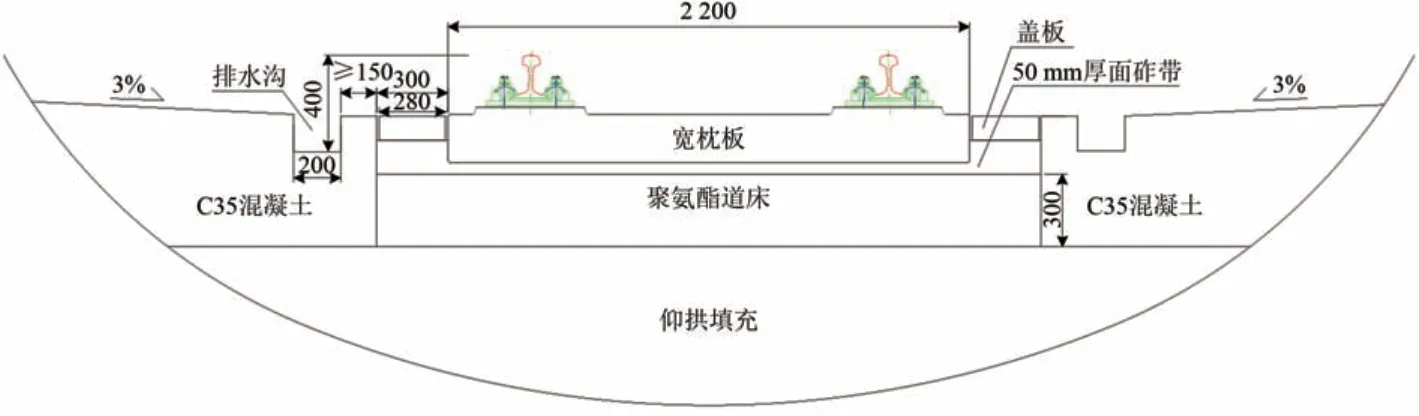

本文以乌鲁木齐城市轨道交通1 号线为依托,首次将聚氨酯固化道床应用于城市轨道交通中,设计了宽枕板式聚氨酯固化道床轨道结构。该轨道结构中采用的新型宽枕板沿道床横断面宽2 200 mm,沿线路纵向平面长1 040 mm,每个单元板包含2组扣件。宽枕板单跨轨枕理论支承面积为1.14 m2,即使是在枕长由2.6 m 缩短为2.2 m 的情况下,宽枕板的枕下支承面积也可达到传统Ⅲ型混凝土轨枕的1.49 倍,理论上使道床顶面应力降低32.9%,从而达到延长道床寿命的目的。乌鲁木齐城市轨道交通1 号线活动断裂带采用的宽枕板式聚氨酯固化道床轨道结构的横断面如图1所示。

图1 宽枕板式聚氨酯固化道床轨道结构横断面(单位:mm)

2 宽枕板式聚氨酯固化道床轨道结构施工

由于宽枕板式聚氨酯固化道床轨道结构在国内外尚无可借鉴的经验,且聚氨酯固化道床的浇注施工工艺、作业参数等会对作业效果产生显著的影响,因此需要结合宽枕板式聚氨酯固化道床轨道的结构特点,设计相应的施工工艺及关键参数。通过对大量工艺试验的结果进行分析,宽枕板式聚氨酯固化道床轨道结构采用自下而上的施工方式,主要步骤如下。

(1)分层上砟整道并将道砟铺设于隧底仰拱填充层上方。

(2)道砟密实稳定后,在道砟上方铺设宽枕板。

(3)铺设扣件、钢轨并精调。

(4)精调完成后,将聚氨酯混合液由宽枕板上方预留的灌注孔灌注至道床底部。

(5)聚氨酯混合液发泡粘接形成宽枕板底部的固化道床结构。

在施工过程中需要重点关注的技术难点主要包括2 个方面:一是聚氨酯材料在发泡过程中会产生较大的膨胀力,在不采取控制措施的情况下容易引起道床的上拱,造成线路的二次不平顺;二是由于浇注点顺序存在时间相位差,后浇注的区域可能会发生因碎石之间的孔隙被先浇注、发泡的聚氨酯材料填满而导致聚氨酯混合液无法流动至道床底部的干涉现象。此外,由于宽枕板式聚氨酯固化道床首次采用了板下低应力全断面固化结构,不仅无法沿用既有的施工工艺,且对聚氨酯材料浇注环节的要求也更为严格。

为确保聚氨酯材料浇注饱满、前后浇注区域不发生干涉,通过大量的工艺试验结果,研究提出了3步骤26点法的聚氨酯材料浇注工艺,步骤如下。

(1)对宽枕板之间的缝隙进行浇注,沿线路纵向远离已浇注部分的板缝自线路内侧向外侧依次灌注7 个点,每个灌注点间距为30 cm,随后采用相同的工艺浇注沿线路纵向靠近已浇注部分的板缝。

(2)浇注板中4 个灌注孔中距离钢轨较近一侧的2个灌注孔。

(3)浇注板下中心处的2 个灌注孔及板侧边,侧面每边浇注4个点,每个点纵向间隔26 cm。

为确保聚氨酯材料的充分固化、发泡,并对聚氨酯材料的发泡膨胀应力进行放散,每个步骤间需要保证30 min 以上的时间间隔,浇注点位及顺序如图2 所示,其余施工条件需参照技术条件[1]中的要求执行。

图2 宽枕板式聚氨酯固化道床浇注点位及顺序

图3 给出了采用了3 步骤26 点法浇注揭板后的聚氨酯固化道床。由图3 可知:采用该施工工艺后,板下道床饱满、整体性好、道床底面固化均匀。乌鲁木齐城市轨道交通1号线宽枕板式聚氨酯固化道床即采用该工艺进行施工。

图3 浇注形成的聚氨酯固化道床

3 现场测试

选取某隧道内宽枕板式聚氨酯固化道床轨道结构区间段作为试验段,相邻无砟轨道结构区间段作为对比段,对试运行期间运行速度在20~80 km·h-1之间的共计54 趟地铁B 型车通过不同区段时的动力响应进行现场测试,分析2 种轨道结构的行车动力特性及减振性能。

行车动力特性的测试内容包括轮轨垂、横向力,道床板中心垂向位移。其中,轮轨力通过在2扣件间钢轨中心处布设测点进行测试。拟通过轮轨垂向力分析轮轨接触状态,通过轨道板垂向位移分析轨下结构的刚度特性,通过脱轨系数、轮重减载率对行车安全性进行分析。脱轨系数及轮重减载率参照标准TB 10716—2013 《高速铁路工程动态验收技术规范》[13]进行计算。

减振性能的测试内容包括钢轨垂向加速度、道床板垂向振动加速度、隧道壁振动加速度。

现场测点布置如图4所示。

图4 测点布置示意图

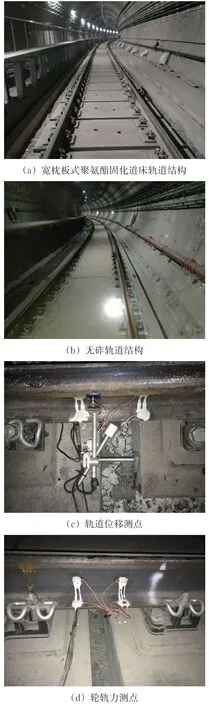

宽枕板式聚氨酯固化道床轨道结构与无砟轨道结构的现场测点布置如图5所示。

图5 不同轨道结构及测点布置

4 宽枕板式聚氨酯固化道床轨道结构动力特性

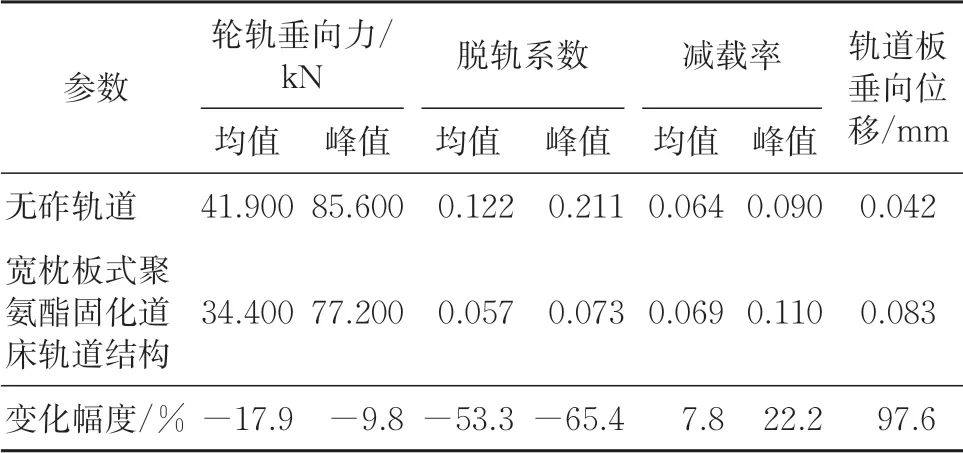

表1 为2 种轨道结构行车动力响应测试数据。由表1可知:54趟空载列车通过无砟轨道及宽枕板式聚氨酯固化道床轨道时,宽枕板式聚氨酯固化道床轨道结构相比于无砟轨道结构能够使轮轨力的均值及峰值分别减少17.9%和9.8%,说明宽枕板式聚氨酯固化道床能有较为效地减小轮轨力。

表1 2种轨道结构行车动力响应测试数据

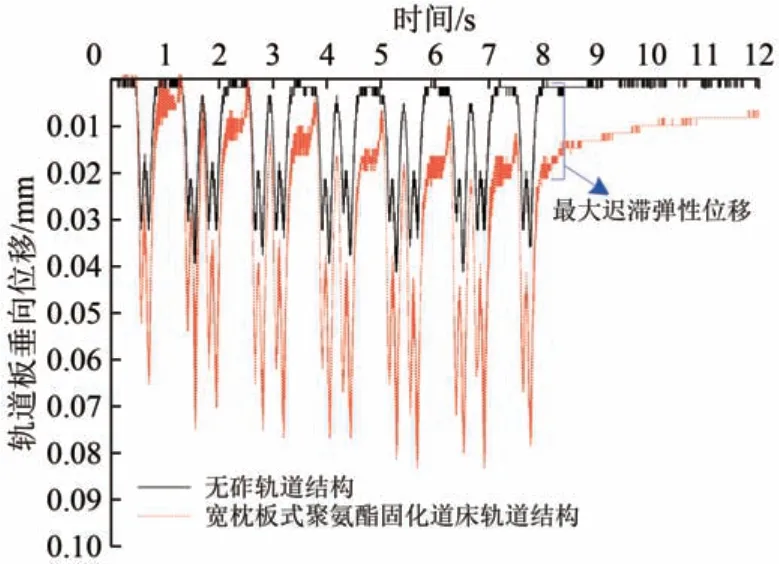

图6 为列车通过2 种轨道时,板中垂向位移的时程曲线,列车荷载作用时间为0.44~7.96 s。结合表1 及图6 可以看出:2 种轨道结构在列车轮群荷载作用下的动位移呈现出较大差异,无砟轨道的轨道板垂向位移仅为聚氨酯固化道床轨道结构的51%,说明宽枕板式聚氨酯固化道床轨道结构整体轨下动刚度更低。

图6 不同轨道结构轨道板垂向位移时程曲线

此外,宽枕板式聚氨酯固化道床轨道结构会随列车轮载发生缓慢的迟滞弹性变形,即列车荷载作用后道床的弹性变形不会立即回弹,而是卸载后随时间逐渐恢复,即其回弹过程会存在一定的滞后效应。故采用迟滞弹性位移表述卸载后宽枕板随时间逐渐恢复的瞬时竖向变形。由测试数据可知,宽枕板式聚氨酯固化道床轨道结构轨道板卸载后最大迟滞弹性位移为0.023 mm,卸载60 s 时可回弹至0.003 mm 以内,并逐渐回弹至原位。而无砟轨道结构则不存在迟滞弹性位移。说明宽枕板式聚氨酯固化道床轨道结构能够通过道床变形对能量进行耗散,减缓由轨下基础刚度过大所导致的轮轨剧烈作用,表1 中2 种轨道结构轮轨垂向力均值及峰值的对比结果也佐证了这一结论。

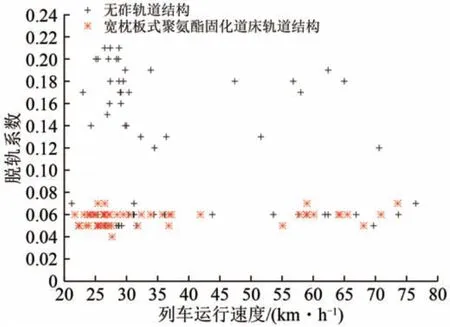

图7 为列车以不同速度通过2 种轨道结构时的脱轨系数。由表1、图7 可以看出:无砟轨道结构的脱轨系数在0.04 到0.22 之间浮动,而宽枕板式聚氨酯固化道床轨道结构的脱轨系数实测值基本在0.03~0.08 以内,说明宽枕板式聚氨酯固化道床轨道结构具有更好的行车动力稳定性。

图7 不同轨道结构列车脱轨系数

图8 为列车以不同速度通过2 种轨道结构时的轮重减载率。由图8 可以看出:2 种轨道结构的轮重减载基本相当,没有明显的差异。

图8 不同轨道结构轮重减载率

5 宽枕板式聚氨酯固化道床轨道结构减振性能

传统的浮置板道床、减振垫道床是将振动能量留存于隔振层的上部,从而起到的隔振效果,但从能量耗散角度来说不利于消散轮轨的冲击能量。而聚氨酯固化道床由道砟粘接弹性聚氨酯材料构成,在列车动荷载作用下,道砟颗粒间的相互错动摩擦、聚氨酯材料的弹性变形均能起到能量耗散作用,能更好地吸收列车荷载产生的冲击动能,也是有砟道床很少发生钢轨波磨等病害的主要原因之一。

参考文献[10]中的减振性能分析方法,计算振动加速度级、插入损失并对测试结果进行Z 计权。无砟轨道及宽枕板式聚氨酯固化道床轨道结构的测试结果见表2。

表2 2种轨道结构道床、隧道壁振动加速度测试结果

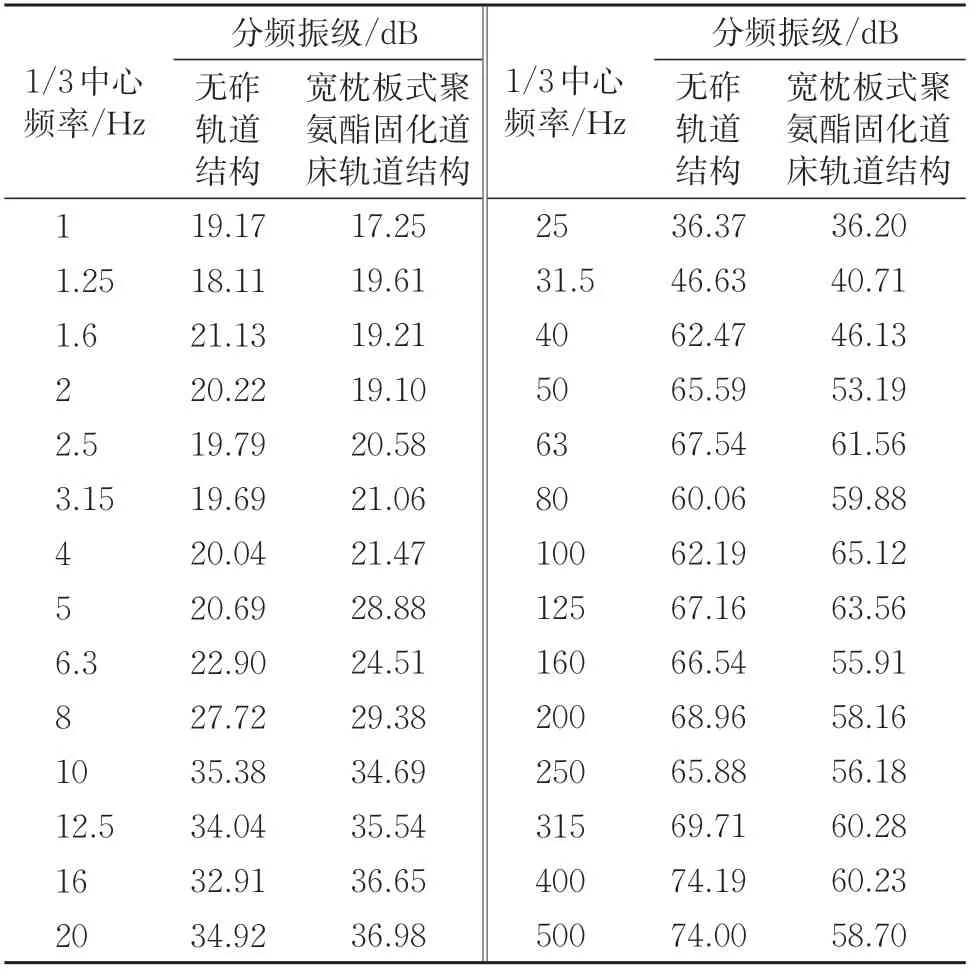

列车以73.6 km·h-1的时速通过2 种轨道结构时,道床加速度级频谱分析结果如表3 所示。结合表2、表3 可以看出:相比于普通无砟整体道床,宽枕板式聚氨酯固化道床的铅垂向振动加速度级增加了2.43 dB,说明宽枕板式聚氨酯固化道床的结构振动响应大于普通无砟整体道床。

表3 不同轨道结构的道床分频振级

表4 为列车通过2 种轨道结构时,隧道壁加速度级频谱分析结果。结合表2、表4 可以看出:普通无砟整体道床隧道壁分频最大振级为74.2 dB,对应中心频率400 Hz;宽枕板式聚氨酯固化道床隧道壁,其分频最大振级为65.12 dB,对应中心频率100 Hz。在不计权条件下,相比于普通无砟整体道床,宽枕板式聚氨酯固化道床区段隧道壁振动加速度级减小了11.1 dB,说明聚氨酯固化道床轨道结构具有更好的减振性能。

表4 不同轨道结构的隧道壁分频振级

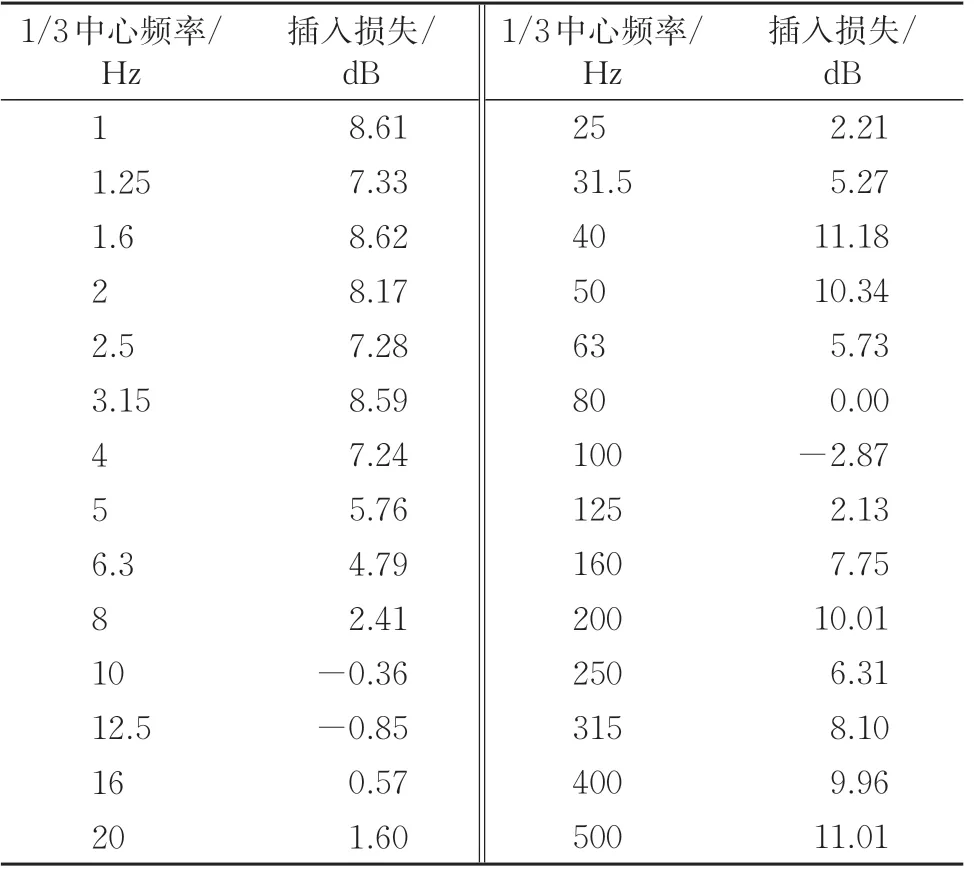

城市轨道交通中,通常参照不同的标准,通过对传递至隧道壁的振动加速响应进行计权的方式分析结构的振动特性[14-15],并通过插入损失对不同轨道结构的减振效果进行评估[16]。2种道床Z 计权分频振级如表5 所示。由表5 可知,聚氨酯固化道床轨道结构在1~3.15 和20~400 Hz 范围内的具有较好的减振效果。

表5 不同轨道结构的隧道壁Z计权分频振级

宽枕板式聚氨酯固化道床区段隧道壁的Z计权插入损失如表6 所示。由表6 可以看出,相比于普通无砟整体道床,宽枕板式聚氨酯固化道床区段隧道壁的Z计权插入损失为8.1 dB,最大插入损失为11.18 dB,对应中心频率为40 Hz。

表6 宽枕板式聚氨酯固化道床轨道结构隧道壁的插入损失

6 结 论

(1)宽枕板式聚氨酯固化道床轨道结构会随列车轮载发生最大迟滞弹性位移为0.023 mm 的迟滞弹性变形,且卸载60 s后逐渐回弹至原位。而无砟轨道结构则不存在迟滞弹性位移,卸载后立即回弹至原位。

(2)相比于无砟轨道结构,列车经过宽枕板式聚氨酯固化道床轨道结构时的轮轨力均值及峰值将分别减少17.9%和9.8%。说明宽枕板式聚氨酯固化道床轨道结构更有利于能量耗散,从而能减轻剧烈的轮轨作用。

(3)在脱轨系数方面,无砟轨道结构的脱轨系数在0.04 到0.22 之间浮动,而宽枕板式聚氨酯道床轨道结构的脱轨系数实测值基本在0.03~0.08以内,说明宽枕板式聚氨酯道床轨道结构具有更高的行车动力稳定性。

(4)相比于无砟轨道结构,宽枕板式聚氨酯固化道床轨道结构的垂向振动加速度级增加了2.43 dB,隧道壁铅垂向振动加速度级减小了11.1 dB。无砟轨道结构的隧道壁分频最大振级为74.2 dB,对应中心频率为400 Hz;宽枕板式聚氨酯固化道床轨道结构的分频最大振级为65.12 dB,对应中心频率100 Hz。

(5)相比于无砟轨道结构区段,宽枕板式聚氨酯固化道床轨道结构区段隧道壁的Z振级插入损失为8.1 dB,最大插入损失为11.18 dB,对应中心频率为40 Hz。且宽枕板式聚氨酯固化道床轨道结构可以兼容减振扣件、砟下减振垫层等其他减振轨道部件,其减振性能存在进一步优化的空间。