高速动车组转臂定位橡胶节点刚度对车辆动力学性能影响

侯茂锐,胡晓依,宗仁莉,郭 涛,罗 俊,樊令举

(1.中国铁道科学研究院集团有限公司铁道科学技术研究发展中心,北京 100081;2.铁科院(北京)工程咨询有限公司,北京 100081;3.中车唐山机车车辆有限公司,河北唐山 063035;4.株洲时代新材料科技股份有限公司,湖南株洲 412007;5.青岛博锐智远减振科技有限公司,山东青岛 266111)

转臂式轴箱定位装置由于结构简单、重量较轻,且各向刚度的选取具有方便性和独立性,因此在高速动车组中得到广泛应用。转臂定位橡胶节点(简称转臂节点)用于连接轴箱转臂与构架,以传递牵引或制动载荷。转臂节点由金属和橡胶组成,在列车运行过程中受到机械振动和外部环境的影响,必然产生机械损伤和疲劳失效现象,从而导致转臂节点刚度发生改变。转臂节点刚度是高速动车组动力学性能的重要影响因素,而更换动车组转臂节点需要进行落轮处理,并且还要进行压装等工序,不但流程复杂,而且耗时较长,影响运用单位的动车组周转。因此,获取服役动车组转臂节点的刚度变化范围,研究其对动车组动力学性能的影响具有重要意义。

国内外诸多学者开展了相关研究工作。文献[1]利用单轴、双轴以及平面拉伸等方法对转臂节点的天然橡胶材料进行相关测试并得到其数学模型。文献[2]通过叠加模型的有限元方法计算转臂节点的离散刚度,分析频率-刚度特性对动车组动力学性能的影响。文献[3]对CHR2型动车组服役运用60万km 后的转臂节点进行拆解、检查并测试刚度,选取了2 个刚度变化较大的进行台架疲劳试验,根据疲劳试验得到的转臂节点刚度变化情况,计算转臂节点更换周期。文献[4]利用有限元方法,计算动车组转臂节点刚度变化,对比分析基于Mooney-Rivlin 与Ogden 这2 种橡胶本构模型的计算结果与试验结果。文献[5]介绍了德国Freudenberg Schwab 公司研发的自适应变刚度液压转臂节点,并以此开展变刚度转臂节点对车辆动力学性能影响的仿真分析。文献[6]对转臂节点进行了-60~60 ℃温度下的刚度测试,发现温度低于-40 ℃后转臂节点刚度明显增大。文献[7]将Poynting-Thomson 模型与Zobory 模型相结合,对比分析变刚度转臂节点的曲线通过能力及对车轮磨耗的影响。文献[8]采用Ogden 橡胶本构模型,计算分析某转臂节点变刚度橡胶球铰的刚度,并结合S-N 曲线预测橡胶球铰的疲劳寿命。文献[9-11]建立了考虑转臂节点非线性刚度特性的数学模型,分析非线性刚度对车辆动力学性能的影响。以往研究主要考虑转臂节点的设计性能对车辆动力学或疲劳可靠性的影响,而对转臂节点服役后的刚度变化研究较少,尤其是缺少样本量较大情况下统计规律。

本文选择来自3 个不同生产厂家且在京沪、武广高铁CRH3型动车组上服役120 万km 的转臂节点,进行刚度测试,分析刚度和刚度变化率的分布,分析对比刚度变化与运行线路、生产厂家的关联关系,并建立CRH3型动车组拖车动力学仿真模型,在分别匹配60N 和60D 钢轨廓形条件下,仿真分析转臂节点刚度变化对车辆直线运行稳定性、平稳性和曲线通过性能的影响。

1 转臂节点刚度测试与分析

标准TB/T 2843—2015《机车车辆用橡胶弹性元件通用技术条件》规定,转臂节点出厂静刚度公差应小于±15%[12],而对于服役转臂节点,其刚度许用范围并无规定。转臂节点轴向刚度对车辆动力学性能影响较小[13],故主要针对转臂节点径向刚度进行测试和分析。对于CRH3型动车组的转臂节点,其名义径向刚度为120 MN·m-1,则转臂节点出厂刚度应控制在102~138 MN·m-1范围内。

在京沪和武广高铁上运用的CRH3型动车组转臂节点主要来自3 个生产厂家(分别为厂家A,厂家B 和厂家C),对服役120 万km 进行高级修的3家421 个转臂节点进行刚度测试。转臂节点静刚度的测试装置如图1所示。

图1 转臂节点静刚度测试装置

按照标准TB/T 2843—2015 的规定,测试前需将待测转臂节点恒温(23 ℃±2 ℃)处理48 h。为准确测试转臂节点的刚度,将转臂节点压装在图1所示的金属外套中并保持间隙配合。通过2 个千分表记录试验中转臂节点的变形。预压力为100 N,预载后进行正式试验,以1 mm·min-1的速度将载荷由100 N 加载至130 kN、再以同样速度卸载到100 N,如此循环3次,选取10~100 kN的位移-载荷曲线进行静刚度计算。

1.1 不同运行线路测试结果对比

在不同线路上运行的来自厂家A、服役120 万km 的转臂节点静刚度测试对比分布如图2 所示。为分析转臂节点径向刚度变化程度,结合新品刚度计算得到径向刚度变化率对比分布如图3所示。径向刚度及径向刚度变化率最小值、最大值、均值等统计情况见表1。

表1 不同线路转臂节点径向刚度、径向刚度变化率统计

图2 不同线路转臂节点径向刚度分布对比

图3 不同线路转臂节点径向刚度变化率分布对比

由图2、图3 和表1 可知:京沪高铁的转臂节点服役120 万km 后,径向刚度分布范围为85~120 MN·m-1,武广高铁的为95~125 MN·m-1;京沪高铁的转臂节点径向刚度变化率分布在-35%~0 之间,武广高铁的在-15%~10%之间。由此可见,厂家A 生产的转臂节点在2 条高铁线路上服役120 万km 后刚度均呈减小趋势,其中京沪高铁最大减小了33%。

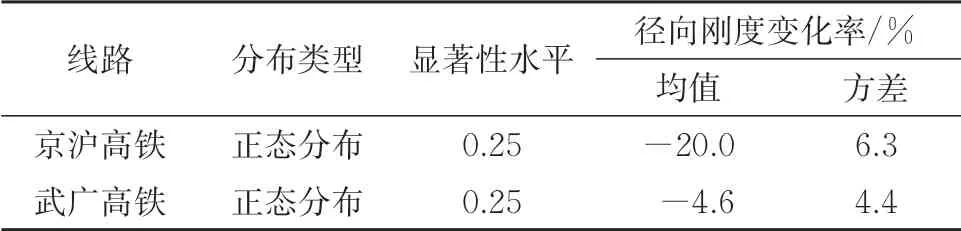

为排除由于样本点与样本点、样本点与总样本之间差异导致的误差,对不同线路转臂节点径向刚度变化率分布进行假设检验,统计结果见表2。由表2 可知,运行在京沪和武广高铁上的转臂节点服役120 万km 后,刚度变化率分布均服从显著性水平为0.25 的正态分布。根据正态分布3 西格玛原则,得到厂家A 生产的转臂节点在2 条线路上的径向刚度变化率大概率变化区间分别为(-38.9%,-1.1%)和(-17.8%,8.6%)。

表2 不同线路转臂节点径向刚度变化率检验统计结果

1.2 不同生产厂家测试结果对比

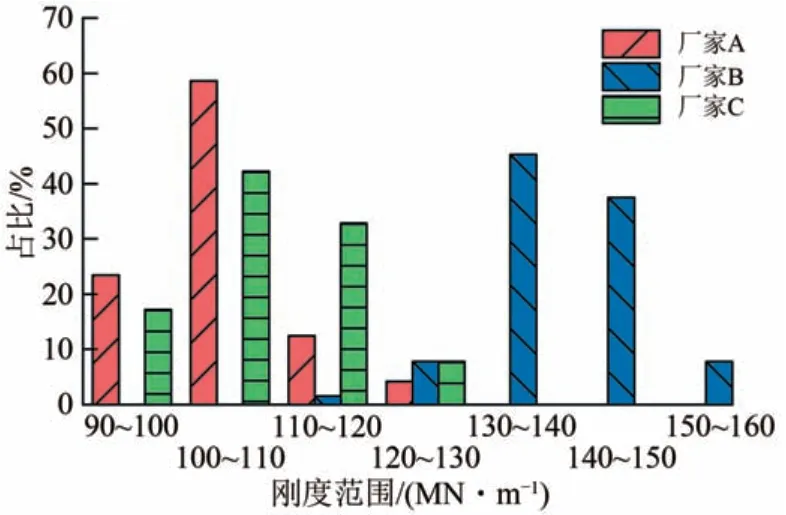

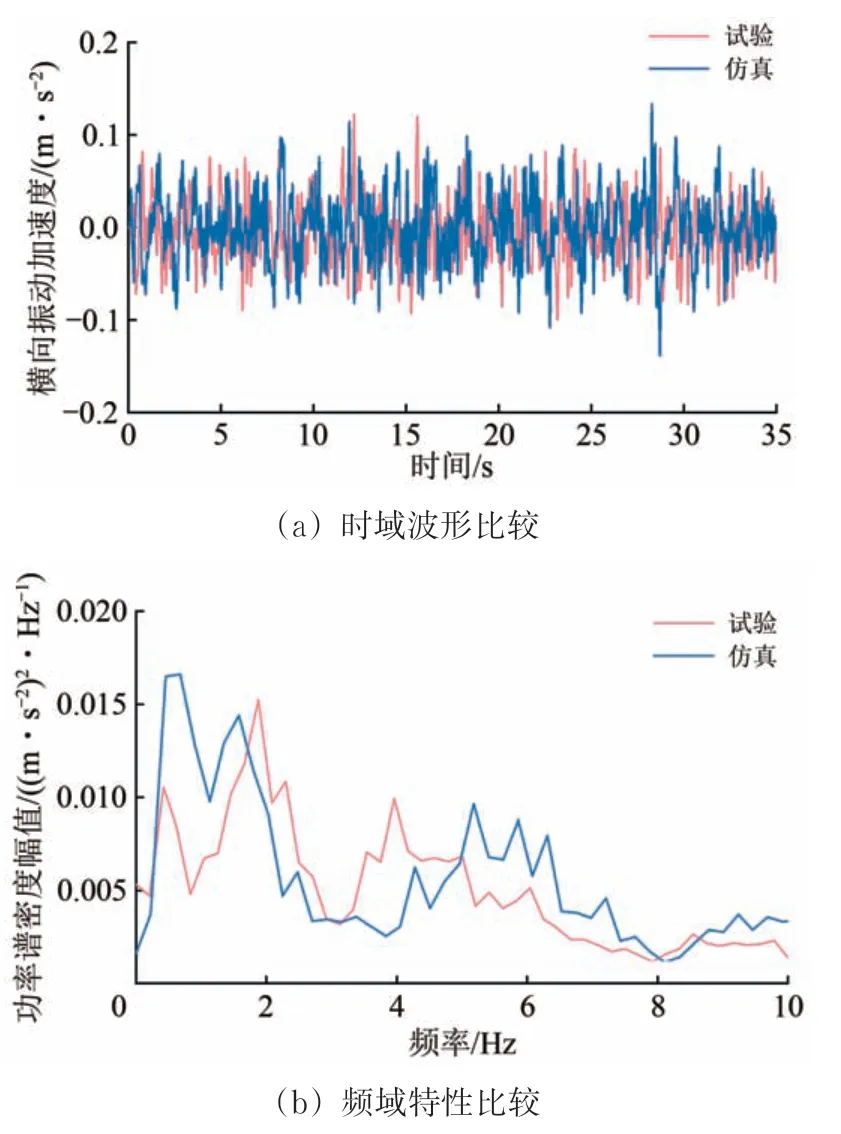

对在武广高铁上服役120万km,由3个厂家生产的CRH3型动车组转臂节点进行静刚度测试,得到转臂节点径向刚度分布如图4所示,径向刚度变化率分布如图5所示,径向刚度及径向刚度变化率最小值、最大值、均值等统计信息见表3。

图4 不同生产厂家转臂节点径向刚度分布对比

图5 不同生产厂家转臂节点径向刚度变化率对比

表3 不同生产厂家转臂节点径向刚度、刚度变化率统计

由图4、图5和表3可知:厂家A、厂家B、厂家C 的转臂节点径向刚度分别分布在90~130,110~160 和100~130 MN·m-1之间;厂家B 的转臂节点刚度总体较大,最大值达158.5 MN·m-1,厂家A 和厂家C 的转臂节点刚度相当;3 个厂家的转臂节点径向刚度分布率分别分布在-15%~10%,0~20%,-30%~15%之间;服役120 万km 后,厂家A、厂家C 的转臂节点刚度呈减小趋势,而厂家B的呈增大趋势。

不同厂家转臂节点径向刚度变化率假设检验统计结果见表4。由表4可知,3个厂家的转臂节点变化率均服从正态分布。根据3西格玛原则,3个厂家的转臂节点径向刚度变化率大概率变化区间分别为(-17.8%,8.6%),(0.06%,18.6%)以及(-30.9%,5.1%)。

表4 不同厂家转臂节点径向刚度变化率假设检验统计结果

2 车辆动力学模型建立与验证

2.1 模型建立

在多体动力学软件Simpack 中建立CHR3型动车组拖车动力学仿真模型如图6 所示。该模型包括1 个车体、2 个构架、4 个轮对和8 个轴箱。车体、构架、轮对均考虑横向、垂向、纵向、点头、摇头和侧滚6 个方向的自由度,其中轮对的垂向和侧滚为非独立自由度;轴箱只考虑点头方向的自由度,车辆系统共46 个独立自由度。轮轨垂向力采用Hertz 非线性弹性接触理论进行计算,轮轨蠕滑力则采用FASTSIM 理论进行计算。一系、二系悬挂系统采用非线性弹簧和非线性阻尼进行模拟,其中转臂节点纵向、横向、垂向刚度利用三向线性弹簧力元模拟(纵向和垂向刚度对应单个转臂节点的径向刚度,横向刚度对应单个转臂节点的轴向刚度)。

图6 动车组拖车动力学仿真模型

2.2 模型验证

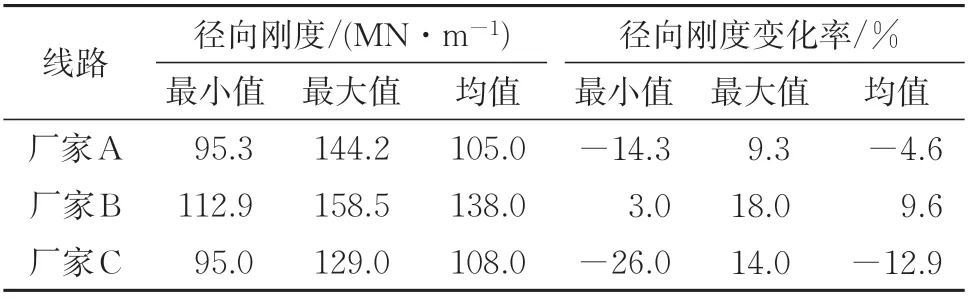

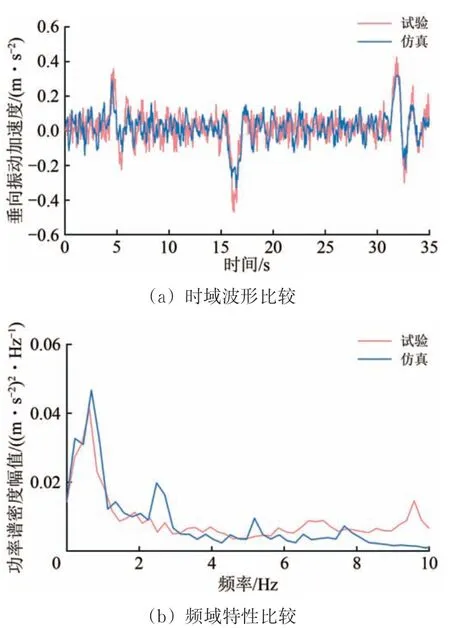

利用高速综合检测列车实测车体振动加速度数据,在0~10 Hz 频率范围内对仿真模型进行验证,分别在时域和频域内对车体横向、垂向振动加速度进行比较[14]。仿真时车辆运行速度为303 km·h-1。车体横向、垂向振动加速度试验数据与仿真结果在时域和频域的比较分别如图7和图8所示。

由图7 和图8 可知,仿真计算的车体横向振动加速度时域波形与试验数据基本一致;频域范围内仿真结果与试验数据的振动主频均在2.5和4.0 Hz左右;仿真结果稍小于试验数据,频域内振动主频均在0.9 Hz 左右,主要为车体的沉浮和点头模态振动,二者的振动模态非常一致,表明仿真模型准确、可靠。

图7 车体横向振动加速度试验数据与仿真结果对比

图8 车体垂向振动加速度试验数据与仿真结果对比

3 仿真工况

由第1 节的测试结果可知,转臂节点径向刚度的最小值为85.1 MN·m-1,最大值为158.5 MN·m-1,径向刚度变化率大概率变化区间的最小值为-38.9%、最大值为18.6%。新品转臂节点径向刚度分布区间为102~138 MN·m-1,由此可得服役转臂节点径向刚度最大变化范围为62.3~163.7 MN·m-1。仿真计算时,为了保证刚度变化具有一定裕量,选取转臂节点径向刚度变化区间为60~180 MN·m-1,轴向刚度为12.5 MN·m-1。

由于我国高速铁路钢轨的现场实测廓形均与TB60标准廓形存在较大差异[15],因此下文主要考虑高速铁路钢轨常用的60N 标准廓形和60D 预打磨廓形,2 种钢轨廓形对比如图9 所示。与标准S1002CN 车轮踏面匹配时,60N 和60D 廓形在轮对横移量3 mm 处的名义等效锥度分别为0.10和0.08。

图9 2种典型钢轨廓形对比

轨道不平顺激励为京沪高铁实测轨道不平顺,左轨、右轨的轨向和高低轨道不平顺比较如图10所示。线路条件分别为直线和曲线工况,曲线半径为5 500 m,半径长度为5 000 m,缓和曲线长度为700 m,曲线超高为175 mm。

图10 轨向、高低轨道不平顺激励

4 计算结果分析

4.1 直线稳定性及平稳性

车辆非线性临界速度是评价车辆系统稳定性的重要指标。使用文献[16]中的初始激励法计算车辆非线性临界速度。转臂节点纵向刚度(对应单个转臂节点径向刚度)变化对动车组非线性临界速度的影响如图11 所示。由图11 可知:当转臂节点纵向刚度由60 MN·m-1增大至180 MN·m-1时,60N 和60D钢轨对应的动车组非线性临界速度随转臂节点纵向刚度的增大而减小;对于60D钢轨,当纵向刚度大于120 MN·m-1时,车辆非线性临界速度急剧减小,甚至小于200 km·h-1。

图11 非线性临界速度

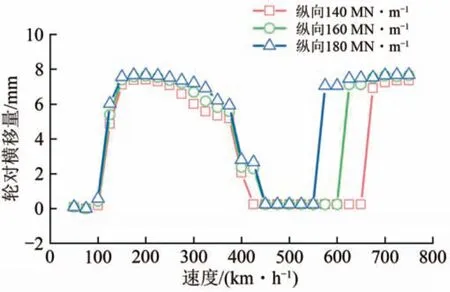

为分析这一现象,对不同纵向刚度下轮对横移量和车体横移量进行分析,结果分别如图12 和图13所示。

图12 不同纵向刚度下轮对横移量

图13 不同纵向刚度下车体横移量

由图12 可知,当车速大于100 km·h 时,纵向刚度为140~180 MN·m-1时对应的轮对横移量由小于1 mm逐渐增大至8 mm;当车速达400 km·h-1时,轮对横移量基本恢复至正常变化范围;当车速达580 km·h-1时,轮对横移量又增加至约8 mm。轮对横移量为8 mm 时基本达到轮轨名义游间,这时轮对发生“轮缘-轮缘”接触,轮缘根部与轨距角接触产生较大的轮轨冲击力,影响动车组运行安全。

由图13 可知,当车速为100~400 km·h-1时,车体横移量达4.5 mm,之后随着车速的增大车体横移量逐渐减小,车速大于400 km·h-1后车体横移量恢复正常。

由此可知,转臂节点纵向刚度大于140 MN·m-1时,CRH3型动车组车轮匹配60D 钢轨出现由等效锥度较低引发的车体低频、大幅晃动现象,严重影响乘坐舒适性,此时也发生车轮轮缘与轨距角接触,轮轨冲击力较大,影响动车组运行安全。

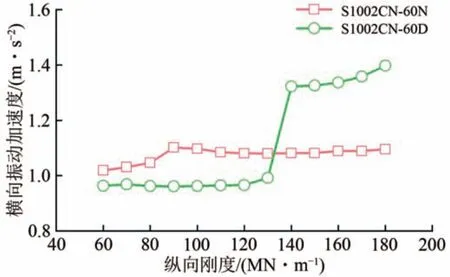

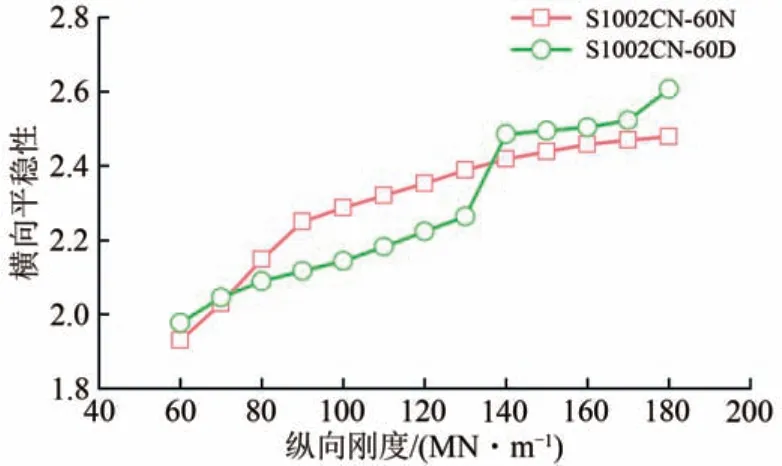

车速为300 km·h-1时构架横向振动加速度和横向平稳性指标分别如图14和图15所示。

图14 构架横向振动加速度

图15 横向平稳性指标

由图14 可知,60N 钢轨对应的构架横向振动加速度随纵向刚度的增大缓慢增大;当纵向刚度小于130 MN·m-1时,60D 钢轨对应的构架横向振动加速度缓慢增大,振动响应小于60N 钢轨;当纵向刚度大于130 MN·m-1时,60D 钢轨对应的构架横向振动加速度迅速增大,并且大于60N钢轨。

由图15 可知,60N 和60D 钢轨对应的横向平稳性指标相当,当纵向刚度大于140 MN·m-1时,60D 钢轨对应的横向平稳性纵向逐渐大于60N 钢轨,且横向平稳性指标大于2.5,平稳性等级由优降为良。

转臂节点纵向刚度的增大使得动车组运行稳定性和平稳性降低,厂家B 生产的服役120 万km 的转臂节点径向刚度已达到160 MN·m-1,若匹配60D钢轨或与其廓形接近的钢轨,易引起动车组出现低锥度晃车等异常振动问题。现场实测钢轨廓形受钢轨打磨工艺、自然磨耗等多种因素影响,使得部分区段的钢轨廓形差异较大,过大的转臂节点纵向刚度将使动车组对轮轨型面的变化比较敏感,因此,从提升轮轨匹配适应性方面考虑,建议适当减小CRH3型动车组转臂节点名义纵向刚度。

4.2 曲线通过性能

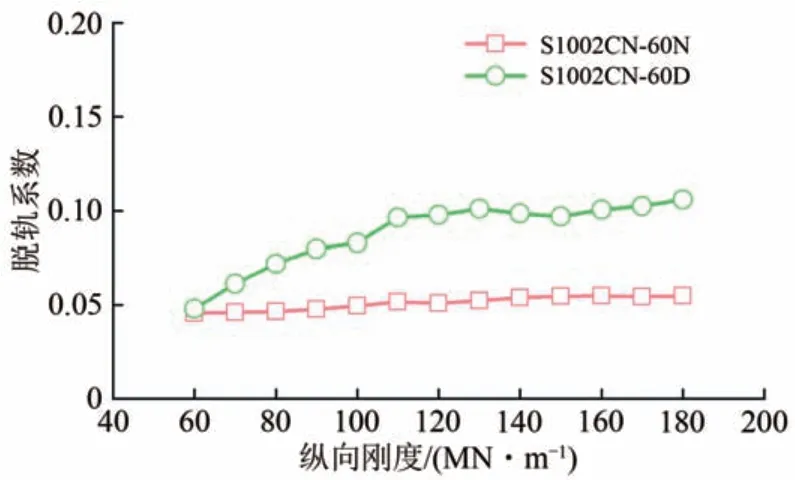

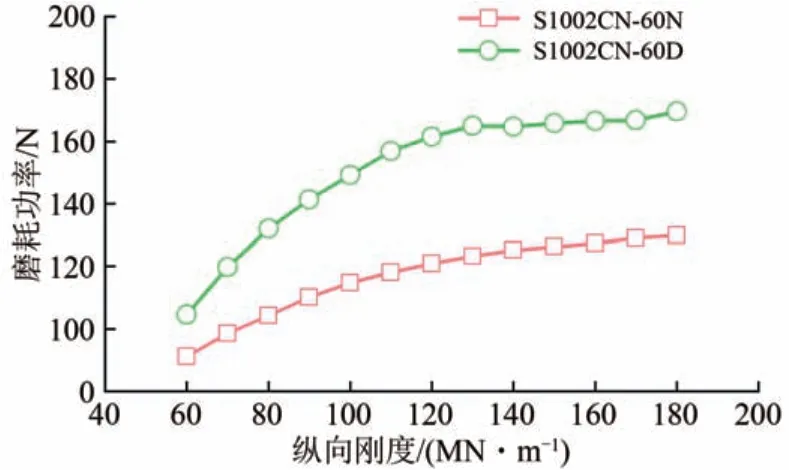

动车组以300 km·h-1速度通过半径5 500 m曲线,轮轴横向力、脱轨系数和磨耗功率等指标的对比分别如图16—图18所示。

图16 轮轴横向力

图17 脱轨系数

图18 磨耗功率

由图16—图18 可知:对于60N 和60D 钢轨,随着转臂节点径向刚度由60 MN·m-1增大至180 MN·m-1,轮轴横向力、脱轨系数、磨耗功率均随之增大,60D钢轨的轮轴横向力和脱轨系数均增大约1.2 倍,磨耗功率增大约62%;60N 钢轨的各项指标增幅均小于60D 钢轨,分别小28%,20%,43%;纵向刚度为60 MN·m-1时,2 种廓形钢轨对应的动力学指标差异较小;纵向刚度达到180 MN·m-1时,60D 钢轨的轮轴横向力为7.2 kN,比60N 钢轨增大约77 %,脱轨系数为0.11,比60N 钢轨增大约1.2 倍,但轮轴横向力和脱轨系数均远远小于安全限值[17];60D 钢轨的磨耗功率为169.5 N,比60N 钢轨增大约30%。降低转臂节点纵向刚度,使得轮轴横向力、磨耗功率减小,有利于实现轮轨低动力作用,从而降低车轮磨耗,延长车轮镟修周期,降低养护维修成本。

5 结 论

(1)CRH3型动车组转臂节点在服役120 万km后,转臂节点径向刚度分布在85.1~158.5 MN·m-1,刚度变化率基本服从正态分布,根据3 西格玛原则,刚度变化率大概率分布在-38.9%~18.6%范围内。京沪高铁与武广高铁上厂家A 转臂节点的刚度变化范围接近,不同生产厂家转臂节点刚度变化范围有较大差异,厂家A、厂家B 和厂家C 的转臂节点径向刚度分别分布在90~130,110~160 和100~130 MN·m-1之间,厂家B 的转臂节点径向刚度较名义刚度总体增大,厂家A 和厂家C 的转臂节点径向刚度较名义刚度总体减小,这与各厂家转臂节点橡胶材料差异性、橡胶成分配方以及生产工艺有关。

(2)应用高速综合检测列车测试数据对建立的CRH3型动车组拖车动力学仿真模型进行验证,0~10 Hz范围内仿真计算的车体横向、垂向振动加速度时域波形与试验结果基本一致;仿真计算与试验结果的振动主频均在2.5和4.0 Hz左右,验证了仿真模型的有效性。

(3)随着转臂节点纵向刚度的增大,车辆非线性临界速度逐渐减小,构架横向振动加速度和车辆横向平稳性逐渐增大,当转臂节点纵向刚度大于140 MN·m-1时,60D钢轨的车辆非线性临界速度急剧减小,轮对和车体横移量增大,出现轮轨低锥度匹配引起的异常振动问题。现场实测钢轨廓形受钢轨打磨工艺、自然磨耗等多种因素影响,使得部分区段的钢轨廓形差异较大,过大的转臂节点纵向刚度将使CRH3型动车组对轮轨型面的变化比较敏感。因此,可适当减小CRH3型动车组转臂节点名义纵向刚度,以提升轮轨匹配适应性。

(4)轮轴横向力、脱轨系数和磨耗功率等曲线通过性能指标随着转臂节点纵向刚度的增大而增大。60D钢轨的各项动力学性能指标均大于60N 钢轨,且随着转臂节点纵向刚度的增大,二者之间的差异性也不断增大,但均远远小于安全限值。