基于LabVIEW的轴承动载荷测量系统*

李愿平 王志华 蔡志文

(武汉理工大学能源与动力工程学院 武汉 430063)

1 引言

随着船舶行业的不断发展,人们对船舶性能要求越来越高,当船舶航行时,主机产生的驱动力不是稳定的,这种不稳定的力传递到轴系后,轴系则受到不断变化的负荷,从而引起轴系的多态振动,而轴承支座的振动会引起船身的振动,会降低船舶航行性能,同时船身振动在航行环境中产生噪声,对于潜艇来说无异于是加大了被发现的危险性[1]。同时,轴系轴承动态载荷作为反映轴系运行状态的重要参数,实时显示着轴承可能发生的变化,预示着可能发生的故障,从轴承的数据上可以看出诸多的轴系问题,但是目前对轴承载荷的研究较少,尤其是目前无法做到对轴承动载荷的直接的实时测量,因而研究出一套轴承动载荷的监测系统十分必要,也是目前亟需解决的问题[2]。国外的学者,如日本的Nagatomo Takafumi和Okamura Yoshiaki等建立了一种直接的方法来确定滚动单元的载荷分布,不仅是静态的,而且是动态的。他们是通过安装在测量圆柱滚子轴承滚子上的光纤应变传感器来测量滚子在外加载荷下的应变。得到的应变数据提供了滚动单元的载荷分布,从而得到了轴承静态载荷的分布数据[3]。曲智和汪骥等通过对比多种对轴承载荷的测量方案后,选择电阻应变片法对轴承动载荷进行测量,通过对数据进行分析后得到了轴系应变、截面弯矩和轴承载荷三者之间的数学关系式,同时通过实船测量,检验了该测量方法的可行性[4]。宋世奎和雁鹏等分析了解了顶举法测量轴承载荷的原理,同时进行了试验,采用顶举法对中间轴承的载荷进行了计算,完成了对中间轴承负荷的校核[5]。常莹设计研发了一套光纤应变测量系统,可以实现应变在-3000με~+3000με范围内的测量,并自主设计了数据处理及分析系统,通过调用3D Max程序实现了三维模型应变分布实时显示与记录功能[6]。大连理工大学的樊荣采用的测量方法则是将应变片粘贴于靠近轴承的转动轴上,通过无线应变发射和接收装置来获取应变片上的动态信号,继而得到传动轴上的载荷信息,达到对轴承载荷的间接测量[7]。

文章在船舶轴系试验台架上采用电阻应变片法对轴承载荷进行动态测量,先是完成由传感器、适配器、信号调理仪、数据采集卡、个人电脑等组成的硬件测试系统,并且通过LabVIEW编写的测试程序对硬件进行控制,同时记录和分析采集到的数据并进行保存,得到了动态变化的轴承受力结果。然后对实验台架建立三维模型,设置好约束与参数后,对轴系进行动力学仿真实验,得到多种转速工况下,轴承动载荷的实时数据图,通过与试验测试数据进行对比,来验证该测试方案与测试系统的准确性与可行性。

2 轴承动载荷测试方法与原理

轴承作为轴系转子系统中的重要组成部分,其负荷和性能一直是人们所关心的问题,然而由于轴承安装于不断旋转的轴上且安转在轴承支座内部同转动轴同心运转为旋转机械等问题,再加上运转中的部件的动态载荷本身就难以测量,导致目前尚无可以直接测量轴承动态载荷的测量方法,也没有一套成熟的测试系统能够对轴承动负荷进行测量[8~9]。考虑到以上这些复杂且难以处理的直接动态测量的问题,本文对轴承进行间接测量的方式对轴承动负荷进行了研究,由于轴承与轴承座之间为刚性连接,轴承所受的载荷直接传递到轴承座上,因此将应变片粘贴于轴承支座靠近转动轴接近50mm~200mm的地方测量此处的受力大小,能够间接测量得到轴承的受力变化。最后通过实验数据与动力学仿真分析的数据对比来观察之间的误差大小,判断误差是否在可接受范围,并评估测试方案的合理性与准确性。这种间接测量的方法的优点在与无须拆卸轴承座、不影响整体轴系的运转、安装和测量都很方便。

对轴承负荷的测量则是对轴承所受压力的测量,对压力的测量方法有很多种,如弹力传感器、应变片力传感器、电感式力传感器、电容式力传感器、压电力传感器等,因为应变片便携、方便安装、测量精度高、便宜、测量范围广和能通过电桥达到自我补偿等优良品质,采用了电阻应变片的方法对轴承受力进行了测量,部件受力是因为表面会产生形变,粘贴于部件表面的应变片会随之产生形变,从而改变电阻应变片的电阻值,从而会引起电路的电压变化,通过记录电路电压变化,通过软件计算能够得到部件所受压力大小变化情况,同时为了更精确的测量应变变化,消除非线性误差[10~11]。

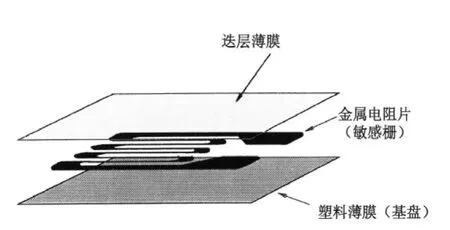

应变片的种类繁多,通常的制作方法是在称为基盘的塑料薄膜上贴上由薄金属箔材制成的敏感栅(一般为铜铬合金),然后再覆盖上一层薄膜[12]。如图1所示。

图1 应变片构造图

根据电阻公式,一根长为l、直径为D(半径为r)、横截面积为S、电阻率为ρ的金属丝,其电阻值R可表示为

由式(1)可知,电阻R与长度、横截面积和电阻率有关。若金属丝的长度变化量为dl,半径变化量为dr,横截面积变化量为dS,电阻率变化量为dρ,则电阻变化dR可表示为

半径与横截面积的关系为

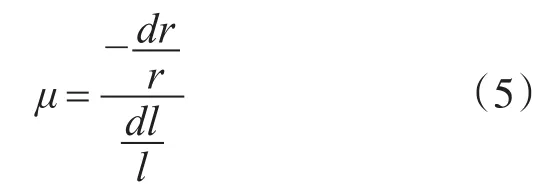

轴向应变与横向应变的比值称之为泊松比μ,并且每种材料具有固定的泊松比,大部分数值在0.3左右。因而泊松比表示轴向和横向的变化关系为

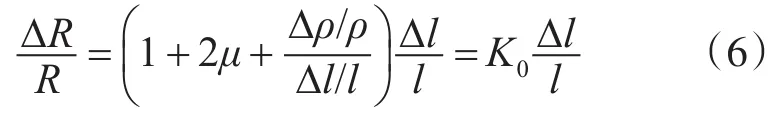

由上述公式可以推导出

式(6)即为电阻的压阻效应表达式,其中:

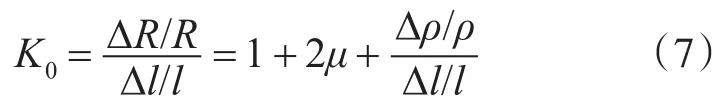

K0为灵敏度系数,表示为单位应变引起的电阻相对变化,代表着应变片的测量精度。由公式可以看出影响电阻丝灵敏度系数的影响因素有两个:一是由于形变引起的(1+2μ),为主要影响;二是金属丝电阻率随应变而产生的变化率,为次要影响,用ε来表示应变。

将应变片的原理用数学公式可表达为

其中,ΔR代表电阻变化量,R表示应变片初始电阻值,K代表比例常数(应变片常数),不同金属材料的比例常数是不同的,铜铬合金的K值约为2,ε代表构件产生的应变。

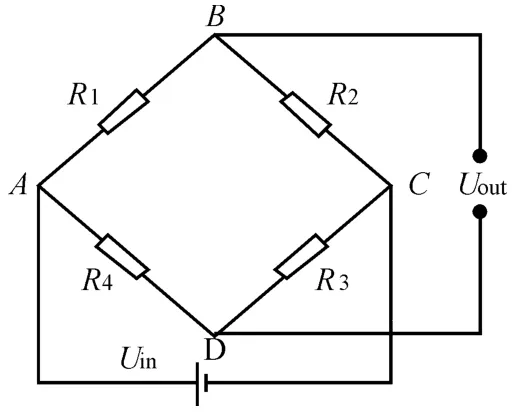

在实际测量中,我们大多数情况下得到的是转化为电压值的信号,需要将电压值通过电路及数学关系得到应变。在大多数测量情况下,由被测物体的变形引起的应变相当小,因此引起的电阻变化也相当微小。然而,要精确测量这么微小的电阻变化比较困难,为了应对这种问题,人们常常采用惠斯通电桥回路来检测电压。惠斯通电桥可分为三类,分别为四分之一桥、半桥、全桥。

图2 惠斯通电桥

如果R1=R2=R3=R4或R1*R2=R3*R4,根据电路知识,无论输入的电压多大,输出电压始终为0,这种状态称为平衡状态。如果某一路电阻改变,则产生对应于电阻变化的输出电压,通过电压变化来得到所测位置受力大小。

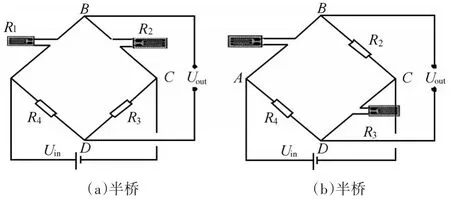

图3为半桥电路,半桥电路有如下两种电路形式。

图3 半桥

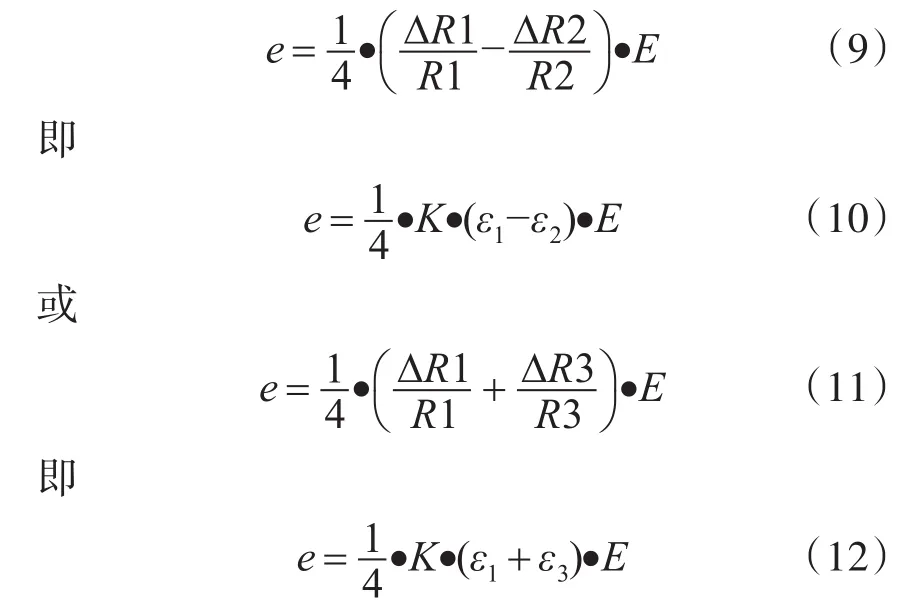

当图3所示电路中应变片的阻值分别变化了ΔR1、ΔR2或ΔR1、ΔR3时,输出的电压为

3 试验台架与硬件测试系统

试验是在如图4所示的轴系试验平台上进行的,该试验平台从左到右依次由控制台、三相异步电机、三个模拟凸轮、转动轴、中间轴承与支座、中间加载轴承与支座、艉轴承、艉部加载轴承与支座等组成。控制台可以对轴系转速进行改变,轴系可以设置的转速范围为0~500r/min。

图4 轴系试验平台

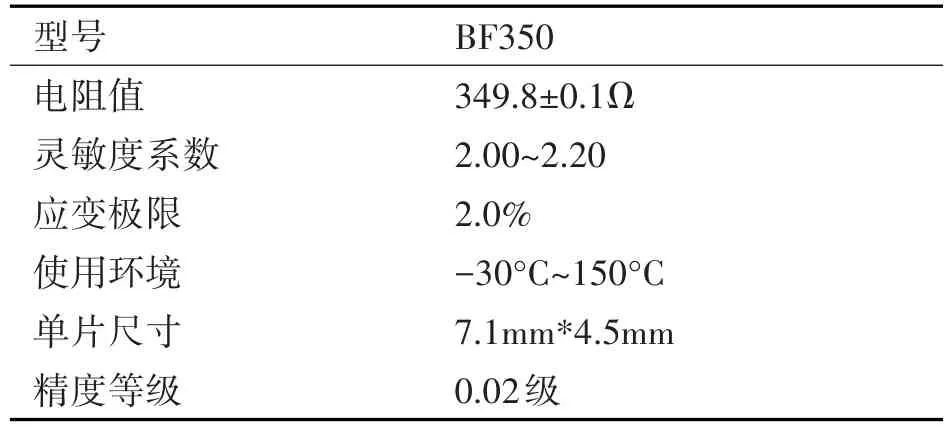

试验所需要采集的信号是通过应变片产生的,试验分别采用同一批次(消除由制造差异造成的误差)生产出来的两个应变片组成多组半桥同时对多组轴承载荷进行测量。实验采用的应变片的型号为BF350的箔式金属电阻应变片,由改性酚酫基底和康铜箔制成,其优点是应变极限特性好、疲劳寿命较长,静态测量时具有很好的稳定性,同时,这种应变片面积很小,易于粘贴于大部分器件表面,不会对测量产生很大误差,但也需要做好防护措施(使用704硅胶外敷于表面),防止应变片脱落和遇水生锈等问题,应变片的具体参数如表1。

表1 应变片型号参数

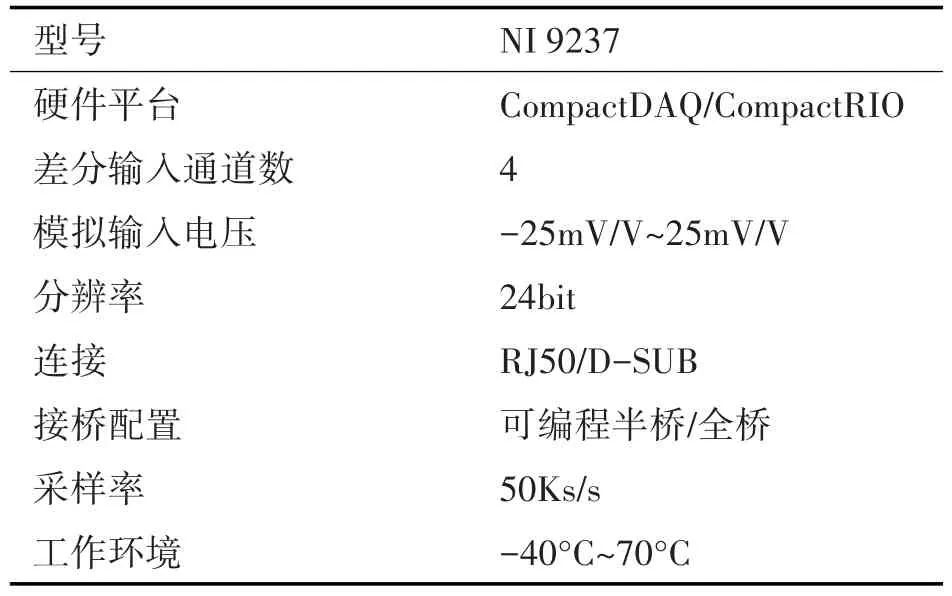

在传感器采集到信号后,需要选择合适的数据采集卡将得到的模拟信号转化为数字信号以供计算机进行处理与分析。这里本次试验采用的数据采集卡型号是NI公司的NI 9237。NI 9237能够插接在CompactDAQ和CompactRIO上使用,该组件囊括了大部分的信号调理,可以同步接收多个传感器的信号。采集卡上有四个插孔可通过RJ50线缆直接连接到大多数的力传感器上,减少了很多繁杂的连线方案问题。NI 9237有高采样率(50Ks/s)和带宽,能够做到对受力进行高精度、高效和通道间无延迟的测量。NI 9237采用60Vdc隔离和1000Vrms瞬态隔离,具有很高的共模噪声抑制能力,同时可进行热插拔操作,提高了操作人员和测试系统的安全性。NI 9237可以执行偏移/零位以及分流校准和远程检测,也正是由于以上优点,选用了NI 9237。

NI 9237数据采集卡具体的型号参数如表2。

表2 NI 9237数据采集卡参数

将应变片与数据采集卡的是通过NI 9949适配器连接的,同时采用RJ50将采集卡与适配器相连接,而应变片上的线则是直接与接线盒上的螺栓相连接。

NI 9949左右两端分别是RJ50插孔和10孔的螺栓端子接口,分别连接数据采集卡和传感器。同时NI 9237同步电桥C系列模块适用于半桥和全桥搭接电路测量要求。NI 9237的4个孔分别对应的4个通道也对应4个NI 9949适配器,这一点大大简化了传感器到数据采集卡的连接方式,便于用户操作。

RJ50是一款标准的连接器和线缆,这种线具有疲劳寿命高,不易断,数据传输和连接都较稳定可靠等优点。

整体测试系统框架图如图5所示。

图5 测试系统框架图

4 LabVIEW控制程序设计

本次试验采用LabVIEW来完成测试程序的编写。本次针对测试所编写的程序如图6。

图6 LabVIEW测试程序

可以看出本试验测试程序由多个vi组成,其中DAQmx Create Channel(AI Strain Gage)。vi可以进行通道设置,同时在前面板上可以设置或者查看接桥信息和应变计信息。DAQmx Timing(sample clock)。vi为定时时钟模块,主要用于设置采样模式、采样速率和采样数等参数。DAQmx Perform Bridge Offset Nulling Calibration.vi和DAQmx Per⁃form Shunt Calibration Ex(Strain)。vi主要用于对电桥进行校准设置。DAQmx Start Task.vi的作用是将任务切换到运行状态,开始测量和生成数据。DAQmx Read(Analog 1D Wfm NChan NSamp)。vi主要用于读取系统中得到的波形,并通过TDMS程序进行命名记录保存。DAQmx Stop Task.vi的作用是终止任务并返回到DAQmx Start Task.vi运行或DAQmx Write.vi运行之前的状态,autostart输入设置为true。然后通过DAQmx Clear Task.vi清除任务。能满足实时查看数据图、数据的存储、参数的设置、电桥的调零校准等功能。

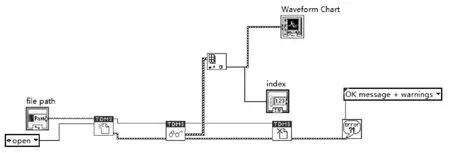

程序中保存的TDMS格式的数据文件也可通过以下的程序进行后续的离线数据回放以供查看,如图7所示。

图7 TDMS文件回放程序

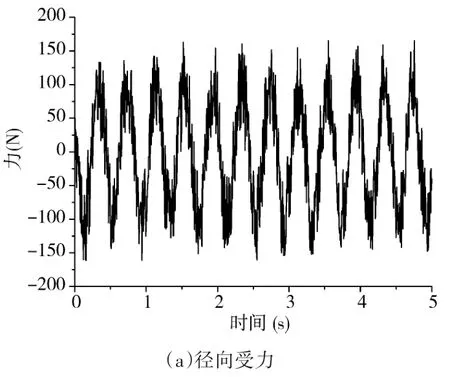

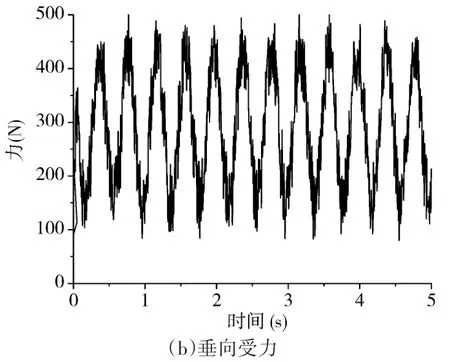

在试验做完后,需要对采集到的波形进行滤波处理,同时通过LabVIEW中公式程序将应变波形曲线转化成受力曲线,最终得到如图8~10的对中间轴承多种转速下的受力图。

图8 转速为50r/min

图9 转速为100r/min

图10 转速为150r/min

5 轴系多体动力学仿真分析

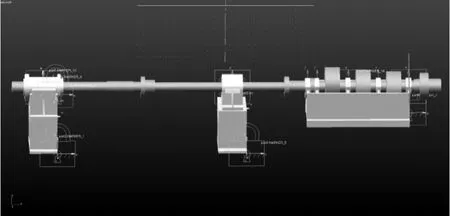

仿真模型通过SolidWorks建立,保存为Para⁃solid格式导入到Adams中,单位选择MMK-m,kg,N,s,deg,设置轴系材料为钢铁,属性如表3。

表3 钢铁材料

此时导入的模型均为刚性体,而实际情况下,轴在运转时产生的变形和扭转是不可忽略的,因此需要将转轴转变为柔性体导入Adams替换刚性轴进行计算。文章通过ANSYS对转轴进行柔性化处理,同时在与轴承接触处生成刚性面,得到的柔性轴如图11所示。

图11 柔性轴

柔性体完成后通过ANSYS导出mnf文件到Adams替换原来的刚性轴,同时设置约束:转轴与轴承之间的转动副、轴承座与地面之间的固定副、重力场、加载在轴系最右端的电机扭矩、加载在轴系右端的转速驱动等。

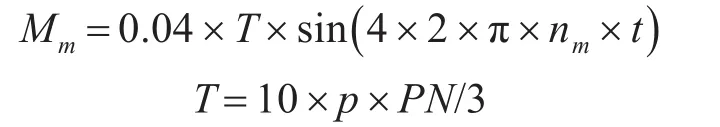

电机激励力矩表达式为

其中:T(N·m)为电机额定转矩;PN(KW)为电机额定功率;P为电机的极对数;nm(r/min)为转速;设计的工况为转轴在50r/min、100r/min、150r/min时的运行状态,因此在Adams中设置驱动分别为300deg/s、600 deg/s、900 deg/s。

建立的刚柔混合模型如图12所示。

图12 模型

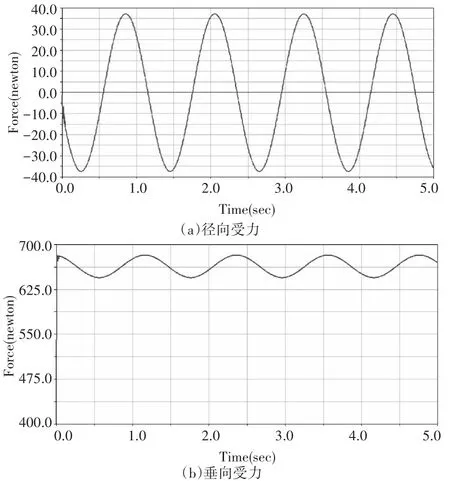

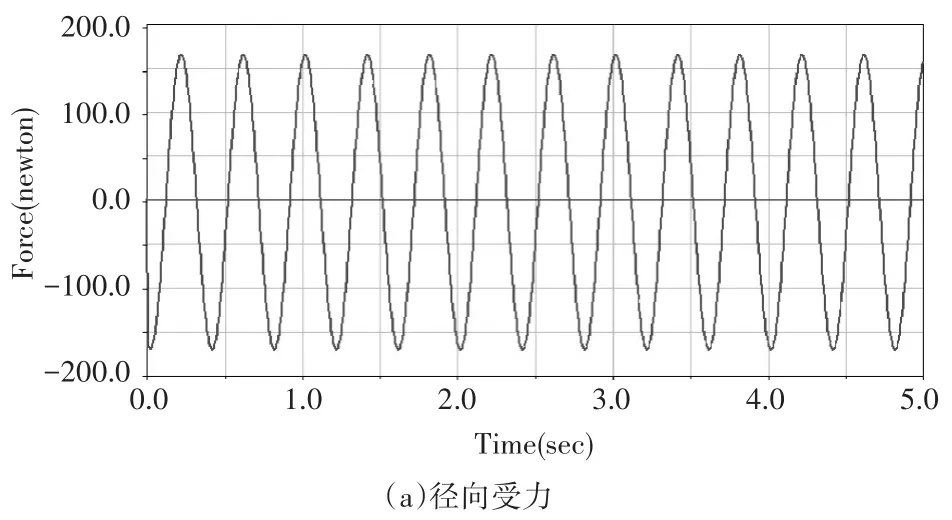

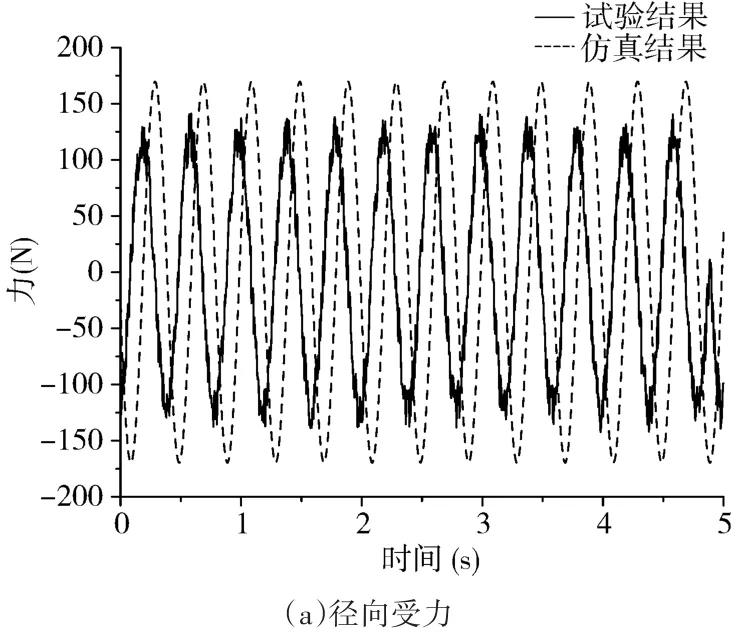

为方便与试验测试数据进行对比,仿真时间设置为5s,步长设置为1000,计算完成后得到中间轴承转动副处的约束反力如图13~15。

图13 转速为50r/min

图14 转速为100r/min

图15 转速为150r/min

6 试验与仿真对比分析

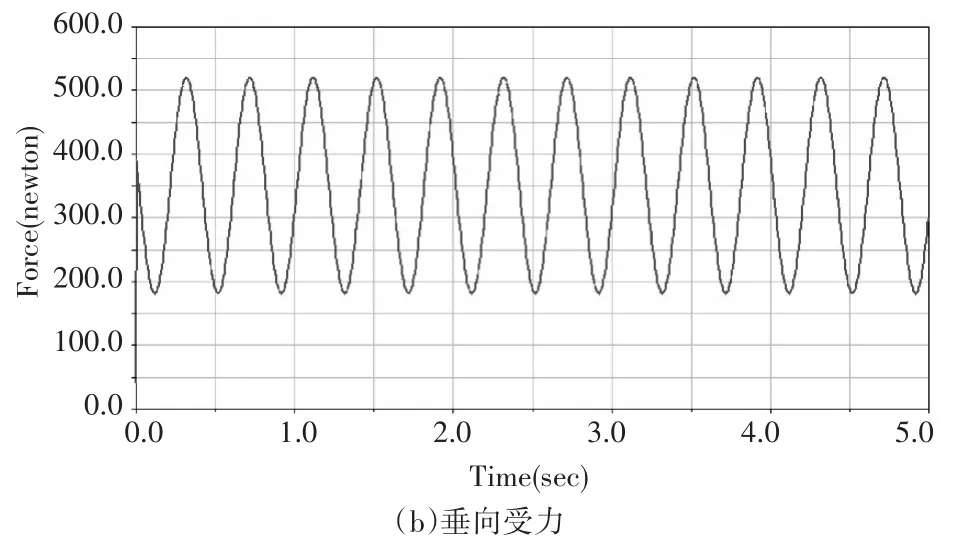

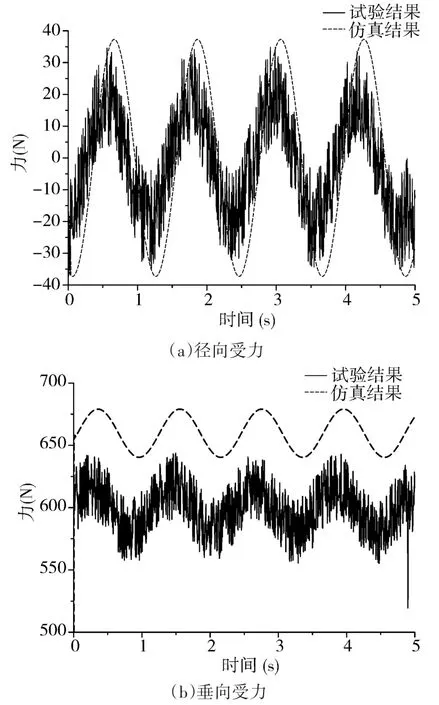

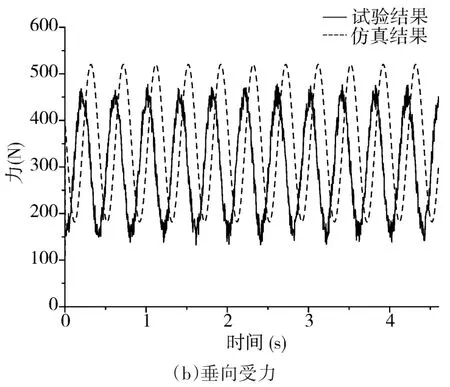

将实验数据与仿真数据进行对比如图16~18。

图16 转速为50r/min

图17 转速为100r/min

图18 转速为150r/min

从图中可以看出,仿真结果比测试实验数据略高,但是误差较小,同时受力随时间变化规律基本一致,考虑到仿真计算的误差范围、建立模型的误差、试验未直接测量轴承载荷、材料的属性设置误差以及实验时轴系力传递时的损失等问题,可能是造成以上误差的原因,总体上看测试系统所测得的轴承载荷数据较为准确,同时也说明了由于轴承动载荷无法直接测量而采用的通过在轴承座上靠近转轴下方处进行应变测量来达到对轴承动载荷间接测量的方法是可行的,从结果上看也是基本达到了轴承载荷测量的要求,也证明了该测试方案的可行性与可靠性。

7 结语

基于电阻应变片法,采用在轴承座上靠近转轴处粘贴应变片的方式间接测量轴承动态载荷,在完成了对整体测试系统的构建、硬件选型、接线后,通过LabVIEW编写的测试程序对测试系统进行控制和记录,完成了对轴承受力的实时测量,最终也得到了多组转速下的轴承受力曲线。同时对测试轴系进行了仿真计算,通过仿真与测试数据对比后,证明了测试方案的可行性与可靠性。该测试方法的优点在于不影响轴系运转、安装传感器方便、不需要对轴系拆装即可测量。本文对轴承动态受力进行测试研究的方法与过程,为轴承负荷的动态测量提供了研究思路,也对今后轴承动载荷的测量起到一定的指导意义。