复合材料波纹板准静态轴压性能试验及数值模拟

肖 培, 苏 璇, 牟浩蕾, 解 江, 冯振宇

(中国民航大学 安全科学与工程学院,天津 300300)

纤维增强复合材料薄壁结构因其具有较高的比强度、比刚度,以及良好的可设计性和吸能特性,被广泛应用于航空器和汽车等主结构中,一方面可以大幅减轻重量,另一方面在航空器应急着陆和汽车碰撞过程中,结构以可控的破坏方式吸收大量冲击能量,保证乘员生命安全[1-7]。

与金属薄壁结构不同,纤维增强复合材料薄壁结构轴压失效模式具有独特的微观失效机理,主要是纤维与基体在细观尺度上发生损伤,如纤维断裂,基体开裂,纤维基体的脱粘等,进而导致其破坏吸能过程复杂[8-10]。当复合材料薄壁结构形式等发生改变时,其轴压失效模式和吸能机理会有较大差异,其吸能特性也会发生显著变化。针对不同的复合材料薄壁结构,如圆管[11-15]、方管[15-18]、圆锥管[19]、C型柱[20-23]、I型柱[24]、波纹板[25-28]等,国内外学者对其失效模式及吸能机理开展了大量的研究工作。Mamalis等[29]对复合材料薄壁管件结构提出了四种失效模式:分层破坏(I型)、脆性断裂破坏(II型和III型)、渐进屈曲(IV型),并利用金相显微照相技术分析了分层破坏(I型)失效模式的压溃过程,即:压缩引发、劈尖生成、层束张开、稳定压溃,并建立了这种失效模式的理论分析模型。Farley等[30]对纤维增强复合材料管件结构提出了四种失效模式:层束弯曲、局部屈曲、横向剪切以及脆性断裂,并对其吸能机理进行了研究。Hull[31]对复合材料薄壁圆管归纳了两种失效模式:张开型和碎片型,对张开型失效模式建立了理论分析模型并进行定性描述。同时研究了纤维铺层角度对其吸能机理的影响,结果表明增加环向纤维体积比,减少轴向纤维体积比,可以使其失效模式由张开型趋向于碎片型。Gupta等[32]对复合材料圆管的压溃过程及层间开裂失效模式进行了分析,即基体形成裂纹并沿圆管轴向扩展;压溃过程中层束向管内和管外弯曲;纤维周向拉伸变形;周向纤维断裂及碎片形成。Sivakumar等[33]对玻璃纤维复合材料圆管与方管进行轴向压缩试验,将其失效模式分为四种:周向分层、轴向开裂、层束弯曲和纤维断裂。郑金鑫等[34]通过对纤维增强复合材料薄壁圆管进行轴向压溃试验,发现纤维铺层角度在0°~40°之间时,其轴压失效形貌为环向开裂模式;纤维铺层角度在±45°左右,其轴压失效形貌主要为纯剪切断裂模式;纤维铺层角度在50°~90°之间时,主要轴压失效形貌则为纵向套筒模式。通过已有的研究发现,复合材料薄壁结构轴压失效模式和吸能机理影响因素众多,如结构组分、结构形式、加工条件、几何构型、测试条件等[35],其吸能设计仍是目前研究的重点和热点。

有限元仿真技术被广泛用来进行复合材料薄壁结构轴压失效模式及吸能特性研究,其宏观模型大致分为单层壳单元、多层壳单元、层合壳单元,不同的有限元模型可以获得不同的力学响应特性(整体、层内、层间等)。Bussadori等[36]考虑网格尺寸、层数以及层间材料断裂能等参数,建立了复合材料方管单层壳单元模型和多层壳单元模型,通过仿真发现:两种模型虽无法很好地模拟其压溃失效形貌,但都能够复现其吸能特性,且多层壳单元模型获得的比吸能比试验结果偏低。冯振宇等[37]建立了复合材料圆管的层合壳单元模型,虽无法很好地模拟准静态轴压失效形貌,但仿真得到的吸能特性评价参数与试验结果吻合较好,并基于验证的多层壳单元模型进一步研究了铺层角度对吸能特性的影响规律。Kiani等[38]建立了复合材料圆管三层壳单元模型,通过薄弱环节及材料模型参数设置来模拟其轴向压缩过程,获得了与试验吸能特性较吻合的仿真结果。Mcgregor等[39]建立了两层壳单元和四层壳单元模型,预先引入了碎屑楔形块,在压缩过程中引导模型失效并呈现出张开型失效形貌,与试验失效形貌更为相似。由于复合材料薄壁结构轴压失效模式和吸能机理复杂,通过有限元模型准确预测其轴压失效形貌和吸能特性,并进行结构吸能设计仍是一项极具挑战性的工作。

针对[+45/-45]4s和[0/+45/-45/0]2s碳纤维增强复合材料波纹板,开展准静态轴向压缩试验,获得其轴压下的典型失效形貌及载荷-位移曲线,通过工业CT扫描分析其破坏机理,并基于吸能特性评价指标研究其吸能特性。针对[0/+45/-45/0]2s波纹板,研究建立考虑层间模型的多层壳单元有限元模型并进行轴压仿真分析,通过对比轴压失效形貌、载荷-位移曲线及吸能特性评估指标,来评估并验证多层壳单元有限元模型及数值模拟技术。

1 复合材料波纹板试验件及准静态轴压试验

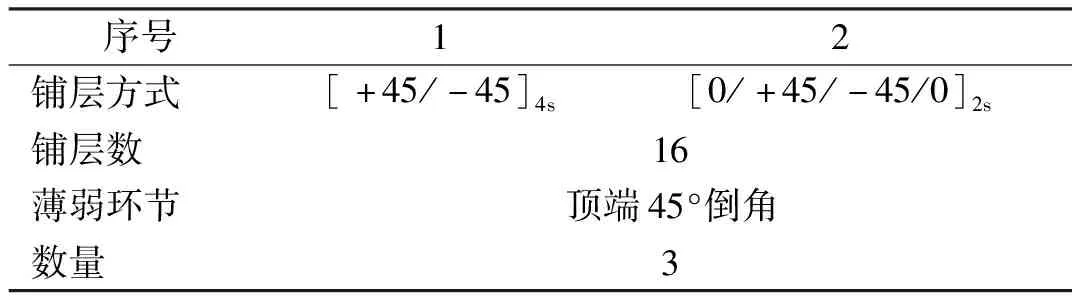

1.1 复合材料波纹板试验件设计

复合材料波纹板试验件采用T700/3234,由热压罐成型工艺制备而成。首先将T700单向预浸料按照预定的角度和顺序,在钢制模具(如图1(a)所示)上进行铺贴并压实,然后在高温加压的环境下真空成型,最后脱模并制成满足要求的试验件。复合材料波纹板试验件高度为76.2 mm,宽度为50.8 mm,厚度为2 mm,包含三个半圆和两端平直段,其半圆半径为6.35 mm,半圆与平直段连接处的内半径为2 mm,外半径为4.2 mm,如图1(b)所示。试验件主要有两种铺层,即[+45/-45]4s和[0/+45/-45/0]2s,试验件顶端均设有45°倒角,如图1(c)所示。复合材料波纹板试验件的纤维体积含量约为64.3%,其铺层方式如表1所示。

图1 复合材料波纹板试验件

表1 复合材料波纹板铺层方式

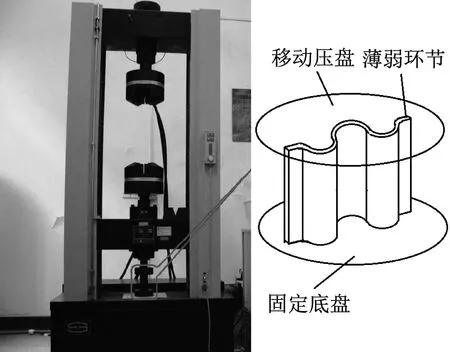

1.2 准静态轴压试验

复合材料波纹板试验件准静态轴压试验采用英斯特朗电子万能试验机,试验件直接放置在下部固定底盘的中心位置,含45°倒角一端向上,如图2所示。在室温下,上部移动压盘以2 mm/min的速度进行匀速加载。试验机通过数据采集系统输出试验的载荷-位移曲线。准静态轴压试验过程中,当复合材料波纹板试验件被压实,且轴压载荷迅速增大时,试验结束。

图2 试验装置

2 复合材料波纹板轴压失效模式及破坏机理

2.1 [+45/-45]4s波纹板

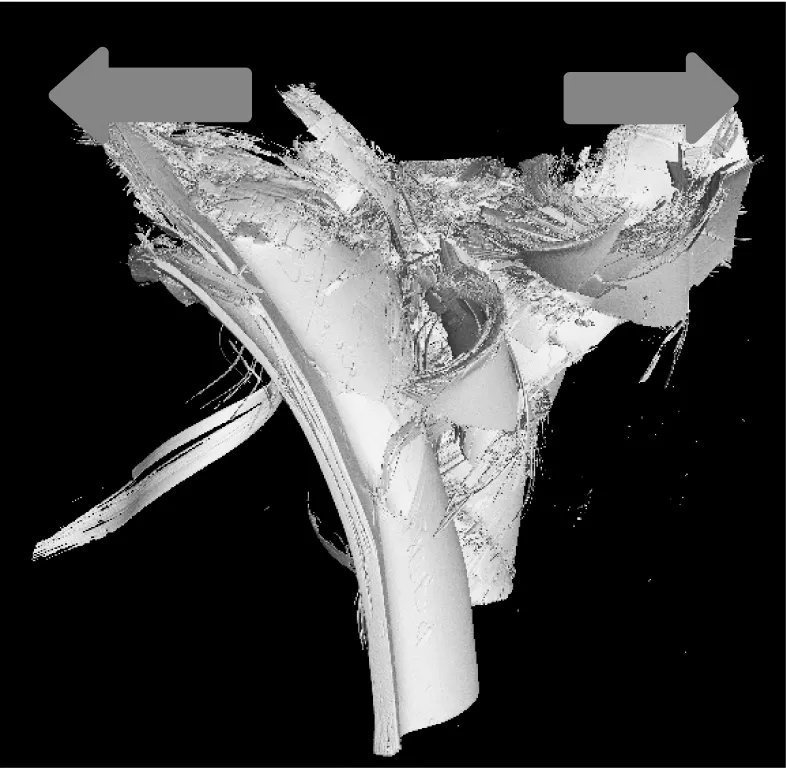

轴压试验后的[+45/-45]4s波纹板试验件呈现出不同的失效形貌,通过工业CT扫描获得其失效形貌的三维图像,如图3所示。在轴压过程中,[+45/-45]4s波纹板试验件未从45°倒角处开始破坏,而是沿45°纤维方向产生大量短裂纹,且随着压缩过程继续,短裂纹扩展为长裂纹,使试验件出现两次明显脆性断裂,如图3(a)和(b)所示。从Y截面图中可以看到两次脆性断裂现象及压溃部分大量的层间裂纹,如图3(e)和(f)所示。由于沿45°纤维方向产生大量的层内和层间裂纹,导致试验件出现严重分层损伤,使材料刚度降低,形成局部屈曲区域,如图3(c)和(d)所示,同时,试验件底部出现大量层间裂纹及基体和纤维断裂,如图3(g)所示,进一步降低了试验件稳定性。

(a)试验件正面

从宏观失效形貌上看,部分[+45/-45]4s波纹板试验件在发生脆性断裂之后,顶端两侧未破坏部分向试验件左右两侧偏倒,中间部分被撕扯破坏,试验件重心发生偏移,出现扭转现象,如图4(a)所示。部分[+45/-45]4s波纹板试验件底端出现分层损伤现象,基体和纤维出现严重断裂,并存在大量层间与层内裂纹,降低了结构的稳定性,如图4(b)所示,最终导致试验件出现整体失稳现象。

(a)试验件扭转

2.2 [0/+45/-45/0]2s波纹板

图5给出了[0/+45/-45/0]2s波纹板试验件层束张开型的失效形貌,可以看到大量纤维堆积在层束中间以及0°和45°纤维束,如图5(a)和(b)所示。当移动压头与波纹板试验件接触后,压溃载荷从零开始随压溃位移近似呈线性增长,当压溃载荷达到波纹板试验件破坏的临界门槛值时,45°倒角薄弱环节一端开始破坏。在轴压过程中,波纹板试验件与移动压头摩擦并产生大量碎屑,碎屑堆积在波纹板中面附近,形成一个大小稳定、呈倒三角形状的压溃劈尖,使波纹板中面形成一条层间主裂纹及多条层内微裂纹,并使试验件沿主裂纹开裂成向两侧弯曲的两个主层束,且其底部未发生明显破坏,如图5(c)所示。在[0/+45/-45/0]2s波纹板试验件的渐进稳态轴压过程中,其失效机理为:纤维屈曲与断裂、基体屈曲与断裂、层间及层内裂纹扩展、层束与移动压头间的摩擦等。

(a)俯视图

在±45°纤维铺层中增加0°纤维铺层,避免[0/+45/-45/0]2s试验件沿45°纤维方向发生整体脆性断裂,使得试验件沿层间裂纹呈现出层束张开的失效模式,保证[0/+45/-45/0]2s试验件比[+45/-45]4s试验件的轴压破坏更加充分。

3 复合材料波纹板试验件轴压吸能特性

3.1 吸能特性评价指标

复合材料试验件轴压吸能特性评价指标有总吸能量(energy absorption, EA)、比吸能(specific energy absorption, SEA)、初始峰值载荷(Fmax)和平均压缩载荷(Fmean)等,图6给出了较为典型的薄壁结构轴压载荷-位移曲线。

图6 吸能特性评价指标示意图

(1)总吸能量(EA)是通过轴压载荷对结构有效破坏长度进行积分得到。

(1)

式中,F为轴压载荷。

(2)比吸能(SEA)为在结构有效破坏长度中单位质量的材料所吸收的能量,通过总吸能量与结构有效破坏长度的总质量之比得到,是衡量吸能特性的重要评价指标。

(2)

式中:F为轴压载荷;ρ为材料密度;A为有效横截面面积;L为结构有效破坏长度。

(3)初始峰值载荷(Fmax)是载荷-位移曲线中的第一个峰值载荷,是结构开始破坏的门槛值,也是评价结构在外力作用下开始出现破坏时的重要指标。

(4)平均压缩载荷(Fmean)是整个轴压过程的载荷平均值,通过总吸能量与轴压位移之比得到。

(3)

式中:F为轴压载荷;S为轴压位移。

3.2 吸能特性分析与评价

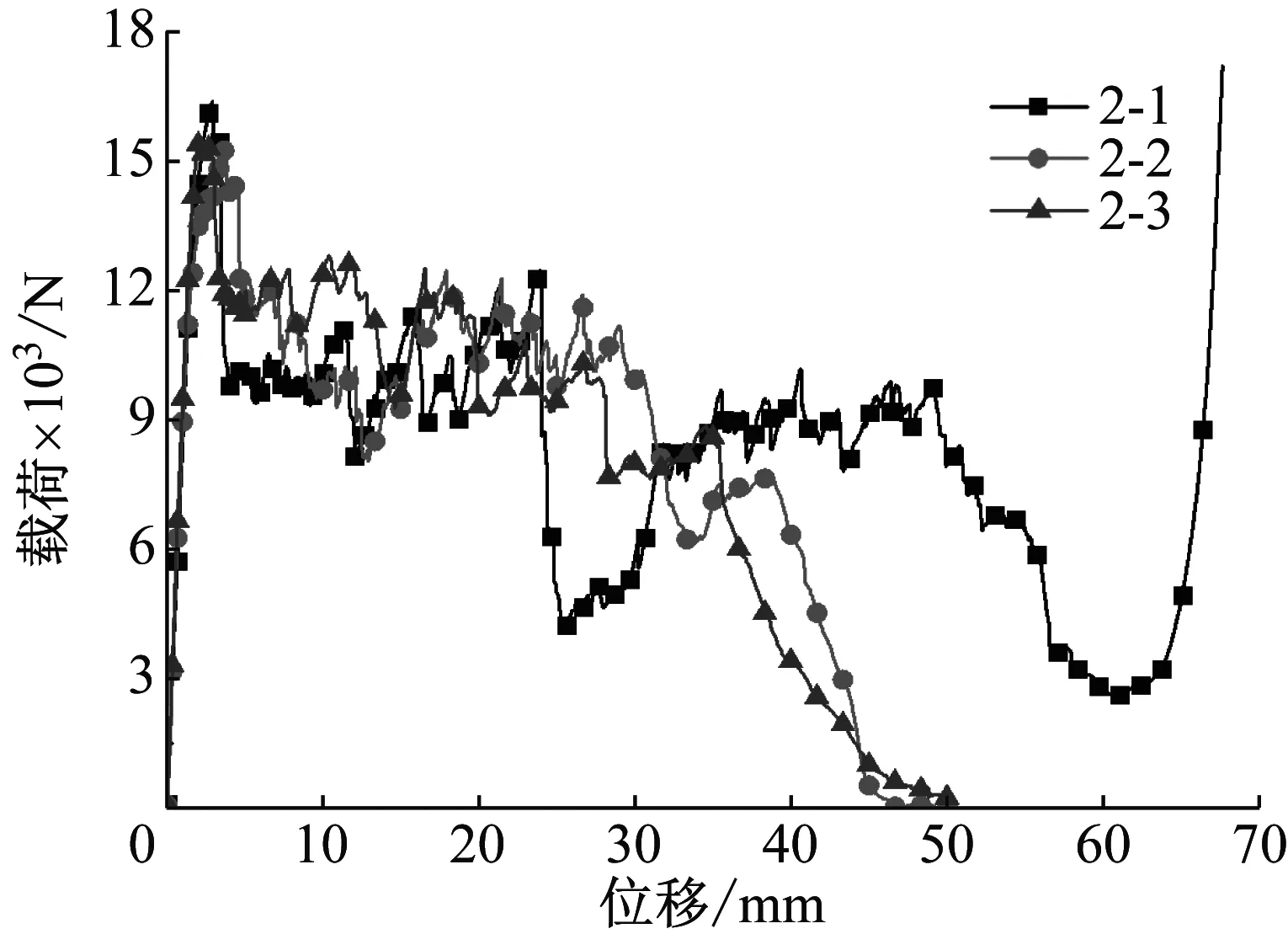

图7给出了复合材料波纹板在准静态轴压下的载荷-位移曲线。针对[+45/-45]4s波纹板试验件,当移动压头与试验件开始接触时,轴压载荷从零开始随轴压位移增加近似呈线性增长。当载荷达到结构破坏门槛值时,载荷达到初始峰值载荷,随后载荷突降,并呈现出两种压缩历程。对于试验件2-1来说,载荷在一定范围内(约10 kN)上下波动,且波动幅度较大,当位移达到25 mm左右时,其载荷-位移曲线又出现突降。随后,载荷又再次增长,并在一定范围内(约9 kN)上下波动,当位移达到50 mm左右时,其载荷-位移曲线再次出现突降。随着轴压过程的继续,试验件有效破坏长度达到最大值并出现碎片压实现象,载荷又迅速增大。对于试验件2-2与2-3来说,当位移达到约25 mm左右时,其载荷-位移曲线出现突降,载荷很快降低到零,试验件出现整体失稳现象,进而失去承载能力。

(a)[+45/-45]4s

针对[0/+45/-45/0]2s波纹板试验件,其轴压历程较为一致,为稳态压缩过程。当移动压头与试验件开始接触时,轴压载荷从零开始随轴压位移增加近似呈线性增长,并达到初始峰值载荷。随后,载荷稍稍降低,并在一定范围内波动且波动幅度较小,直至试验件压实,载荷再次增大。由于试验件中增加了0°纤维铺层,避免了试验件整体屈曲失稳,使其呈现出层束张开失效模式,且为渐进可控的轴压破坏过程。

离散系数CV是概率分布离散程度的一个量度,数值越小,说明指标的代表性越好,如果离散系数大于15%,则认为数据异常。CV计算公式如下:

(4)

式中:SD为标准差;Mean为平均值。

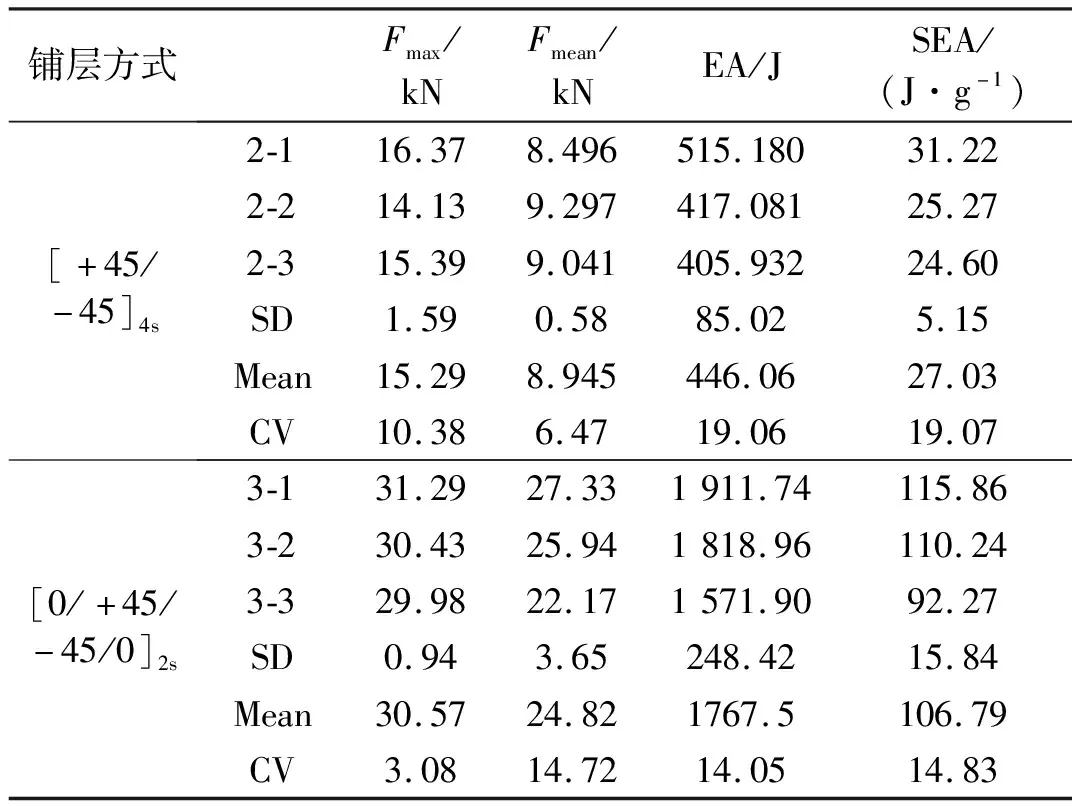

表2给出了复合材料波纹板的吸能特性评价指标值。[+45/-45]4s波纹板试验件的Fmean、SEA、EA较低,试验件吸能特性较差,材料利用率较低。EA与SEA离散系数均大于15%,试验重复性较差,部分试验件在压溃过程中出现了整体失稳现象。[0/+45/-45/0]2s波纹板试验件的Fmean、SEA、EA较高,试验件吸能特性较好,材料利用率较高。各吸能特性评价指标值的离散系数均在15%之内,试验件在轴压试验中具有良好稳定性和可重复性。在±45°纤维铺层中增加0°纤维铺层,可以明显改变其轴压失效模式,还可以显著提升其轴压吸能性能。

表2 吸能特性评价指标

4 有限元模型建立及模型设置

4.1 有限元模型建立

复合材料波纹板多层壳单元模型包括四层壳单元和一维梁单元,如图8所示,其纤维铺层顺序与试验件[0/+45/-45/0]2s保持一致。每层壳单元厚度为0.5 mm,赋给每层壳单元4个铺层。采用全积分Belytschko-Tsay单元,网格尺寸为2 mm×2 mm,波纹板四层壳单元模型共包含6 345个壳单元。波纹板有限元模型顶端45°倒角采用逐层递减壳单元高度的方式来进行模拟,且其上下部分分别建立刚性墙壳单元模型,网格尺寸为5 mm×5 mm。

图8 多层壳模型

4.2 层间模型

层间模型包括两个壳单元以及四个梁单元,四个梁单元将两个壳单元的节点一一对应连接起来,如图9(a)所示。有限元模型中共有4 103个梁单元。层间模型中的上下两个壳单元材料性质相同,梁单元的长度为两层壳单元间的距离,同时也等于一个壳单元的实际厚度,如图9(b)所示。

(a)示意图

在梁壳单元中,每四个壳单元共用一个梁单元的节点,每个梁单元截面积可视为壳单元面积四分之一,因此梁单元总横截面积可以视为等于壳单元的横截面积。薄壳单元与梁单元都有质量,且二者体积有重叠。因此,在建模过程中需要对两种单元的材料密度进行折减,使用等效密度。等效密度计算方法如式(5)所示。

Vρ=(Vbeam+Vshell)ρ′

(5)

式中:Vbeam为梁单元体积;Vshell为壳单元体积;V为材料实际总体积;ρ为材料密度;ρ′为等效密度。

假定层间模型中的梁单元材料性质与复合材料基体方向力学性能保持一致,使用SECTION_BEAM定义梁单元属性,使用MAT100-SPOTWELD_ DAMAGE_FAILURE材料模型定义了梁单元力学特性。梁单元力学性能参数如表3所示。

表3 梁单元力学性能参数

MAT100-SPOTWELD_DAMAGE_FAILURE材料模型中定义的梁单元失效准则如式(6)所示。

(6)

当FC>1时,梁单元被删除。

式中:Nrr为轴向强度;Nrs为剪切强度;其值与复合材料基体方向力学性能保持一致,其余参数值为0。

4.3 材料模型

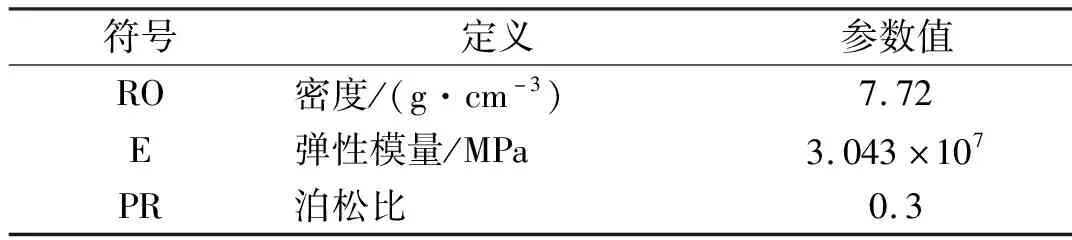

复合材料波纹板有限元模型的壳单元采用MAT54材料模型,基于复合材料力学性能试验数据[40],建立[0]16与[90]16单元素模型,进行MAT54材料模型及Chang-Chang失效准则参数化研究,基于壳单元应力-应变关系研究确定材料模型及失效准则的参数[22,26],如表4所示。刚性墙模型使用MAT20材料模型,材料参数如表5所示。

表4 MAT 54材料模型参数

表5 刚性墙单元材料参数表

4.4 边界条件及接触设置

复合材料波纹板有限元模型置于上、下两端刚性墙模型之间,波纹板模型底部被下端刚性墙模型固定,以模拟压溃过程对波纹板的约束。波纹板模型上端为自由端,上端刚性墙模型以一定速度向下运动。波纹板模型与刚性墙模型之间的摩擦系数设为0.3。通过对加载速度的灵敏度研究,确定加载速度变化对轴压仿真结果的影响较小[25]。因此,在保证仿真结果精度的前提下,提高仿真计算效率,对上端刚性墙模型设置沿Z轴负方向5 m/s的轴压速度,轴压距离为60 mm。

复合材料波纹板有限元模型的各层壳单元之间、壳单元与梁单元之间、波纹板与刚性墙之间均设置接触约束,以避免穿透导致仿真计算结果错误。波纹板各层壳单元之间的接触设置为*CONTACT_ AUTOMATIC_SINGLE_SURFACE,壳单元与梁单元之间的接触设置为*CONTACT_SPOTWELD_ID,波纹板与刚性墙之间的接触设置为*CONTACT _AUTOMATIC_NODES_TO_SURFACE。采用主频3.06 GHz的8核CPU、48 GB内存的工作站来进行仿真计算,计算时长为3~4 h。

5 复合材料波纹板轴压仿真分析

5.1 失效模式分析

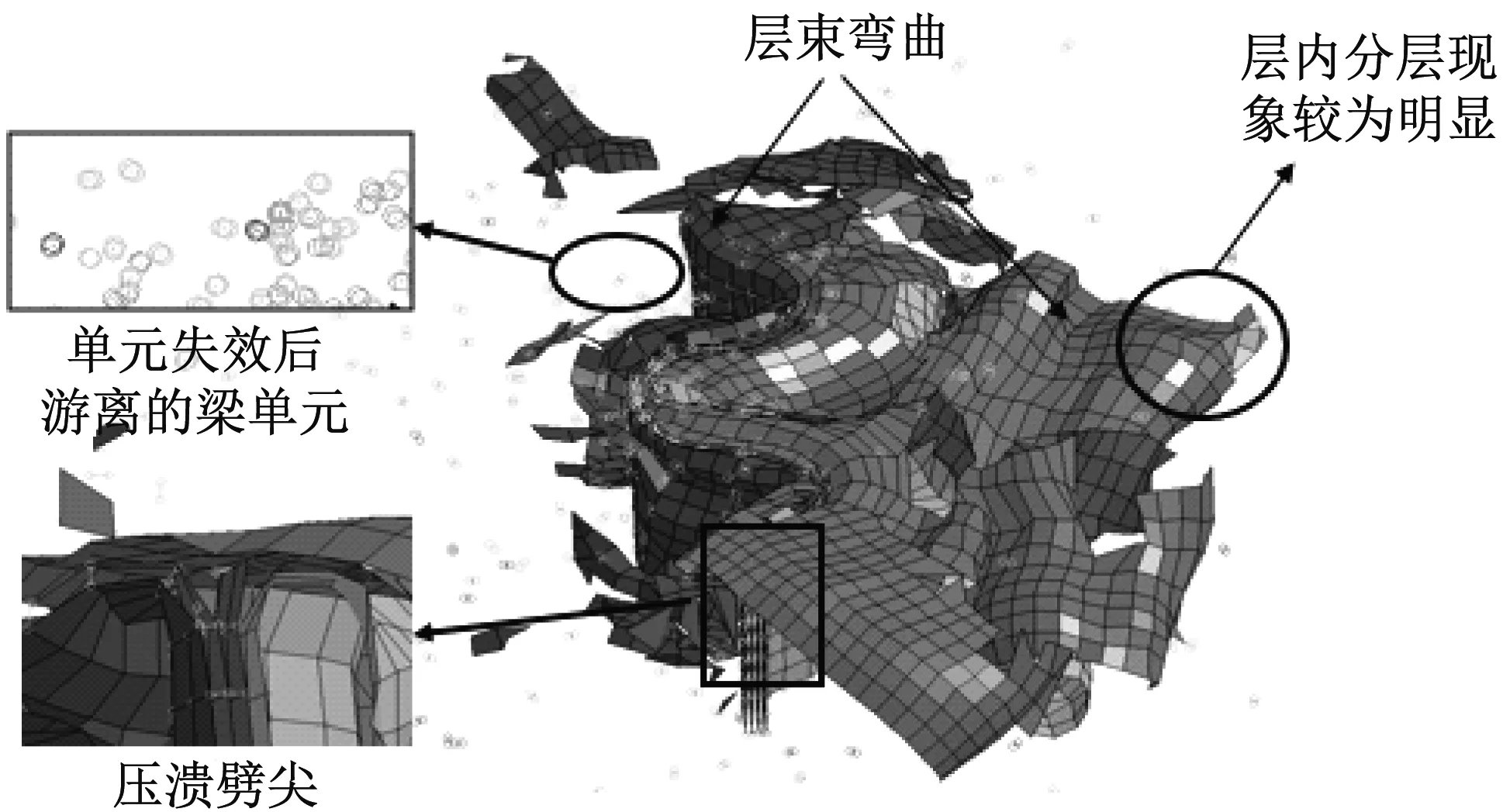

图10给出了[0/+45/-45/0]2S波纹板试验件轴压仿真过程及其失效形貌。在轴压载荷作用下,试验件首先从顶端45°倒角处发生破坏,随后在试验件顶端出现明显的压溃劈尖。在压溃劈尖的作用下,试验件沿层间中心裂纹形成向两侧弯曲的层束,同时,向两侧弯曲的层束又发生破碎产生大量碎片,从图中可以明显看到层间和层内分层现象。在轴压过程中,大量未失效的梁单元游离出来,这是由于约束梁单元的壳单元受轴压载荷作用,壳单元失效并被删除,梁单元失去约束游离出来。仿真过程呈现出自上而下的稳态轴压过程,且多层壳单元模型仿真获得的失效形貌与试验结果较为吻合,如图11所示。多层壳单元模型可以较好地复现[0/+45/-45/0]2S波纹板的轴压过程及失效形貌。

H=0 mm

(a)仿真失效形貌

5.2 吸能特性分析

图12给出了[0/+45/-45/0]2s波纹板多层壳模型轴压仿真获得的载荷-位移曲线与试验结果对比图,采用SAE 800 Hz的滤波频率进行滤波处理,其变化趋势较为一致。表6给出了其吸能特性评价指标的对比情况,仿真获得的Fmax比试验均值高8.65%,仿真获得的Fmean比试验均值低6.03%,但仿真获得的SEA比试验均值仅高2.27%。因此,仿真获得的载荷-位移曲线与试验结果吻合度较高。

图12 仿真与试验载荷-位移曲线对比

表6 仿真与试验吸能评价指标对比

在轴压过程中,[0/+45/-45/0]2s波纹板更容易先从顶端45°倒角处发生破坏,进而引发结构产生自上而下的渐进轴压破坏。在试验件45°倒角的实际加工过程中,必然会使结构出现一定程度的损伤,进而降低结构强度与刚度。在多层壳单元模型的建模过程中,是通过逐层降低壳单元高度的方式来进行模拟,但未在45°倒角一端预设损伤,导致仿真获得的Fmax高于试验结果。此外,复合材料波纹板有限元模型采用了四层壳单元,并赋给每层壳单元4个铺层,此种多层壳单元建模方式也会一定程度导致仿真获得的Fmax偏大。

表7给出了多层壳单元模型层间与层内的吸能量。[0/+45/-45/0]2s波纹板轴压模型总吸能量1 495.78 J。层内吸能量为846.46 J,占总吸能量的56.59%。层间吸能量为649.32 J,占总吸能量的43.41%。

表7 吸能量分析

6 结 论

(1)[+45/-45]4s波纹板在轴压载荷作用下,沿45°纤维方向出现裂纹,发生多次明显的脆性断裂与局部屈曲失效,导致载荷-位移曲线出现突降,承载能力降低,并呈现出整体失稳现象。轴压过程中大量纤维与基体基本保持完整,材料破坏较少,材料利用率较低,导致吸能特性较差,且EA与SEA离散系数均大于15%,试验重复性较差。

(2)[0/+45/-45/0]2s波纹板在轴压载荷作用下,形成一条层间主裂纹及多条层内微裂纹,并沿层间主裂纹开裂成两个主层束,为典型的层束张开失效模式。纤维破碎程度较高且材料利用率较高,吸能特性较好,试验获得的各吸能特性评价指标值的离散系数均在15%之内,具有良好稳定性与可重复性。其轴压破坏机理为:纤维屈曲与断裂、基体屈曲与断裂、层间及层内裂纹扩展、层束与移动压头之间的摩擦等。

(3)通过建立考虑层间模型的多层壳单元模型能较好地复现[0/+45/-45/0]2s波纹板轴压过程,能够较好地模拟层内和层间分层现象及层束张开失效模式,与试验失效模式较为吻合。

(4)建立的多层壳单元模型能够较好地复现[0/+45/-45/0]2s波纹板轴压吸能特性,仿真获得的载荷-位移曲线与试验结果较为吻合,仿真Fmax比试验均值高8.65%,仿真Fmean比试验均值低6.03%,仿真SEA比试验均值高2.27%,偏差均在可接受的范围内,验证多层壳单元模型有效性及数值模拟方法。