内蒙古某金矿尼尔森重选—低氰浸出试验研究

朱一民 葛文成 张淑敏 杨新华 刘 杰

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.山东黄金冶炼有限公司,山东 烟台 264010)

随着金矿资源的持续开发利用,难处理金矿作为金矿资源的重要组成部分,已经逐步取代易处理金矿,成为黄金生产的重要原料[1]。金矿常用选矿方法有重选法、浮选法、氰化浸出法等[2],其中氰化浸出法具有浸出率高、对矿物的适应性强等优点,是金矿浸出中最常用的方法。但氰化物有剧毒,不仅严重污染环境,还危害人体健康。因此,在金矿提金过程中,通过优化生产工艺来降低氰化物的危害已逐渐成为目前主要的研究方向[3-8]。

难处理金矿中的金多以细粒或包裹体的形式存在,使得浸出过程中氰化物的用量增加,选矿成本上升。因此,在难处理金矿资源的开发过程中,研究人员往往试图通过多种工艺联合作业,并使用低氰或无氰浸出剂实现金矿资源的低成本、高效回收[9-12]。蒋蔓等[13]采用无氰堆浸工艺处理甘肃某低品位金矿石,在浸出浓度为0.34 mL/g、浸出液pH值为10的条件下,以硫代硫酸铵为浸出剂,草酸钠、三氯化铁、硫脲为助浸剂,最终获得金浸出率达85.7%的贵液;张虹等[14]对缅甸某金矿石进行重选—浸出工艺试验研究,采用三段尼尔森重选及尾矿氰化浸出的联合流程,最终获得金总回收率97.26%的优异指标。

内蒙古某金矿目前采用氰化钠浸出—树脂吸附工艺提金,其浸渣总氰含量高达50 mg/kg。为降低氰化物用量,使得尾矿氰化物浓度达到充填技术标准,本研究拟采用尼尔森重选—重选尾矿低氰浸出工艺进行提金试验,主要考察浸出条件(重选尾矿的磨矿细度、浸出剂用量、浸出时间、液固比等)对浸出效果的影响,研究结果可为难处理金矿石提金工业生产提供技术依据。

1 试验原料、药剂及研究方法

1.1 试验原料及药剂

试验原料取自内蒙古某金矿,原料化学多元素分析和矿物组成分析结果分别见表1和表2。

注:Au、Ag的含量单位为g/t。

由表1可知,原料中主要可利用元素为金,有害元素铜含量较低。

由表2可知,原料中银金矿和碲银矿等贵金属矿物微量,主要金属矿物为黄铁矿和磁黄铁矿;非金属矿物以石英、绿帘石、钠长石、云母等为主。

试验所用药剂氧化钙为天津市科密欧化学试剂有限公司生产的分析纯试剂、金欣为湖北大冶金欣化工公司生产的工业品;试验用水为去离子水。

1.2 研究方法

原料中的金主要以银金矿的形式存在,粒度极细,与硫化物主要以包裹体或连生体的形式存在;此外,还有约34%的银金矿被脉石矿物包裹或存在于脉石矿物粒间,需通过细磨使其解离方可回收。根据矿石特性及尼尔森选矿机的特点,采用尼尔森选矿机对本矿样进行重选回收试验,流程见图1。

对尼尔森重选尾矿采用低氰浸出工艺,以金欣为浸出剂、氧化钙为调整剂进行浸出试验。通过条件试验和固液平衡试验,确定最佳工艺参数,试验流程见图2。

2 试验结果及分析

2.1 尼尔森重选试验

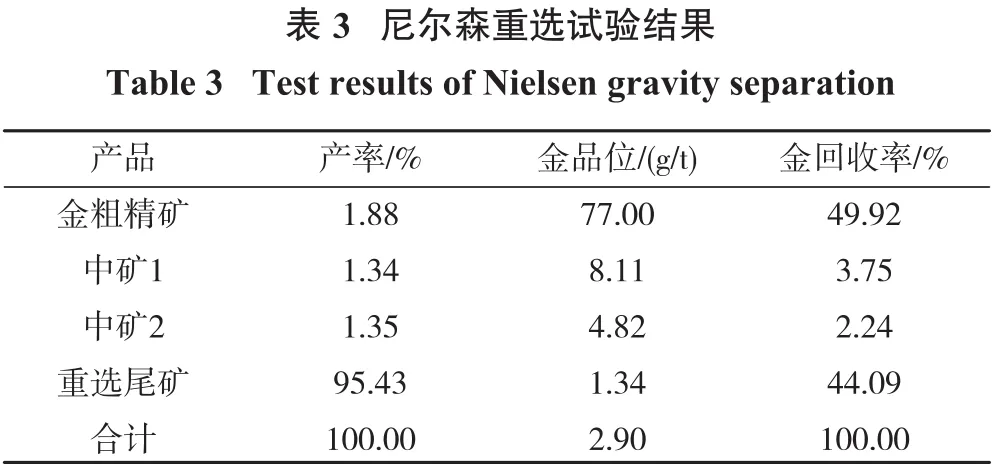

在磨矿细度为-0.043 mm占87%、分选G值为80 G、流态化水量为3 L/min、给矿浓度为50%的条件下的尼尔森重选试验结果见表3。

由表3可知,原矿经一段尼尔森重选即可获得较高品位的金粗精矿,金回收率达到49.92%;1粗2扫混合精矿累计金回收率达55.91%、金品位35.48 g/t。

2.2 重选尾矿低氰浸出条件试验

由尼尔森重选试验结果可知,通过尼尔森重选可以预先获得一部分合格的金精矿,但重选尾矿金品位仍高达1.34 g/t。为进一步提高金回收率,减少氰化物用量及残留,对重选尾矿开展了浸出试验,重点考察重选尾矿磨矿细度、金欣用量、浸出时间、液固比等条件对浸出效果的影响。

2.2.1 磨矿细度试验

在氧化钙用量为10 kg/t、金欣用量为2 000 g/t、液固比为2 mL/g、浸出时间为24 h的条件下,考察重选尾矿磨矿细度对浸出效果的影响,试验结果见图3。

由图3可知,随着磨矿细度的提高,浸渣金品位降低,金浸出率升高;当重选尾矿磨矿细度为-0.043 mm占79%时,浸渣金品位为0.22 g/t;继续提高磨矿细度,金浸出率增加缓慢。综合考虑浸出效果和磨矿成本,确定后续试验磨矿细度为-0.043 mm占79%。

2.2.2 氧化钙用量试验

在磨矿细度为-0.043 mm占79%、金欣用量为2 000 g/t、液固比为2 mL/g、浸出时间为24 h的条件下,考察氧化钙用量对浸出指标的影响,试验结果见图4。

由图4可知,氧化钙用量对金浸出效果影响不大。综合考虑,确定后续试验氧化钙用量为5 kg/t,此时浸渣金品位为0.20 g/t,金浸出率为85.07%。

2.2.3 金欣用量试验

在磨矿细度为-0.043 mm占79%、氧化钙用量为5 kg/t、液固比为2 mL/g、浸出时间为24 h的条件下,考察金欣用量对浸出效果的影响,试验结果见图5。

由图5可知,随着金欣用量的增加,浸渣金品位降低,金浸出率整体呈升高趋势;当金欣用量为1 200 g/t时,浸渣金品位为0.18 g/t,金浸出率为88.75%;继续增加金欣用量,浸渣金品位变化不大。考虑到用量的投入产出比,确定后续试验金欣用量为1 200 g/t。

2.2.4 液固比试验

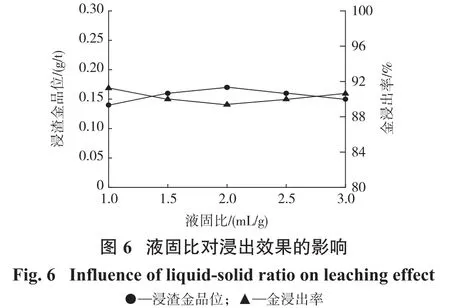

在磨矿细度为-0.043 mm占79%、氧化钙用量为5 kg/t、金欣用量为1 200 g/t、浸出时间为24 h的条件下,考察液固比对浸出效果的影响,试验结果见图6。

由图6可知,液固比对浸出指标的影响不大。结合实际生产,在设备及工艺允许的情况下,可通过减小液固比,扩大选厂处理能力。综合考虑,确定后续试验的液固比为1.5 mL/g。

2.2.5 浸出时间试验

在磨矿细度为-0.043 mm占79%、氧化钙用量为5 kg/t、金欣用量为1 200 g/t、液固比1.5 mL/g的条件下,考察浸出时间对浸出效果的影响,试验结果见图7。

由图7可知,12 h即可获得较高的金浸出率,继续延长浸出时间,提高幅度不大。为提高金的综合回收率,确定后续试验浸出时间为36 h,此条件下的金浸出率为91.88%,重选—浸出工艺流程综合回收率达96.42%。

2.3 重选尾矿树脂吸附试验

按照重选尾矿低氰浸出条件试验确定的最佳工艺条件,开展固液平衡试验,同时延用现场树脂吸附用量,考察树脂对贵液中金的吸附效果,结果见表4。

注:含金树脂金品位为吸附前后树脂金品位差。

由表4可知,重选尾矿经低氰浸出—树脂吸附,可获得金吸附率86.94%,重选—浸出—吸附金回收率为91.13%,获得了较好的选别指标。过滤后浸渣总氰浓度为0.50 mg/kg,满足《国家危险废物鉴别标准》(GB 5085.3—1996)中尾矿充填的总氰浓度要求。

3 结 论

(1)内蒙古某金矿石含金2.83 g/t,主要以银金矿的形式存在。在磨矿细度为-0.043 mm占87%、分选G值为80 G、流态化水量为3 L/min、给矿浓度为50%的条件下,采用1粗2扫工艺流程进行尼尔森重选,混合精矿金回收率达55.91%、金品位为35.48 g/t,重选尾矿含金1.34 g/t。

(2)对重选尾矿进行低氰浸出,在磨矿细度为-0.043 mm占79%、氧化钙用量为5 kg/t、金欣用量为1 200 g/t、浸出时间为36 h、液固比为1.5 mL/g的条件下,金浸出率为91.88%,重选—浸出工艺流程综合回收率达96.42%;树脂吸附贵液,金吸附率为86.94%,重选—浸出—吸附全流程金综合回收率为91.13%。浸渣总氰浓度为0.50 mg/kg,满足尾矿充填的总氰浓度要求。