低熔点低热膨胀系数玻璃研究进展

陈慧,孙青,张俭,严俊,盛嘉伟,

(1.浙江工业大学 材料科学与工程学院,浙江 杭州 310014;2.浙江工业大学 温州科学技术研究院,浙江 温州 325011)

在光学、电子器件、太阳能电池等诸多领域内,目前我国广泛使用的低熔点玻璃大多数为含铅玻璃,含铅玻璃体系虽熔化温度低、热膨胀系数易调控、封接性能良好,价格适中,是目前商用玻璃的主流,但其含有大量氧化铅,最高含量可达80%,铅的大量使用不仅加剧铅资源的枯竭,也对人体健康和环境危害极大。铅污染引起了各国高度重视,欧州许多国家早在2003年就已经颁布了《关于限制在电子电气设备中使用某些有害成分的指令》的规定,含铅材料的应用越来越受限制,无铅低熔点玻璃的开发研究成为了必然要求。现有的无铅低熔点玻璃通常热膨胀系数都偏高,无法满足某些低膨胀领域的使用条件。高膨胀系数玻璃处在温度变化大的环境中工作,其尺寸通常会发生较大变化,以致影响甚至破坏玻璃结构,因此在温度变化幅度大的工作环境中要求玻璃热膨胀系数尽可能低。如,应用于光伏发电的晶体硅太阳能电池铝浆中的无铅玻璃粉,对提高电池的开路电压、增加短路电流,提高电池光电转换效率具有非常重要的作用,其次对各种材料玻璃、金属、陶瓷和新型复合材料的封接,根据封接时气密性的要求,对于高密封性则需要低膨胀系数的玻璃。因此,开发出具有应用前景的低熔点低热膨胀系数玻璃是大势所趋。

目前所用的低熔点低热膨胀系数玻璃一般是以低熔点玻璃(一般低于600 ℃)作为基础玻璃,通过添加低膨胀耐火填料或者微晶化的方式来实现热膨胀系数的降低[1-3],通常热膨胀系数(CTE)降至 150×10-7℃-1到负膨胀间不等。虽已能制备出低熔点低热膨胀系数玻璃,但存在制造工艺复杂、产品稳定性差、膨胀系数难以达到理论水平、综合性能不够强的问题。

本文针对低熔点低热膨胀系数玻璃几种主要研究体系的研究应用现状和优缺点进行了介绍,并对下一步低熔点低热膨胀系数玻璃的研究方向进行了展望。

1 低熔点低热膨胀系数玻璃的分类与研究现状

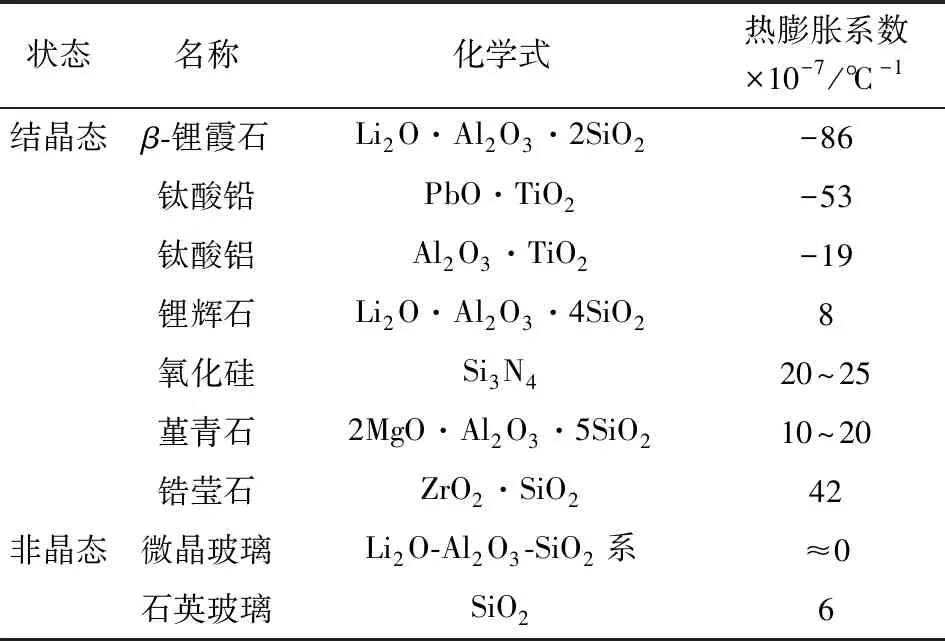

近些年来,相关领域行业发展迅速,电器部件、结构元件等朝着向小型化、一体化和高精密化等方向发展,对其气密性要求越发的高,为此需要低熔点玻璃具有较低热膨胀系数,目前一般是通过在原低熔点玻璃的基础上,添加低膨胀填料或者微晶化的方式来实现热膨胀系数的降低。几种常用的低膨胀填料见表1[4]。当前,低熔点低热膨胀系数玻璃体系中,研究方向主要有铅系、磷酸盐系、铋酸盐系、钒酸盐系、硼酸盐系和微晶型6大类。

表1 几种常用降低玻璃热膨胀系数的填料Table 1 Several fillers commonly used to reduce the coefficient of thermal expansion of glass

1.1 铅系低熔点低热膨胀系数玻璃

铅系低熔点低热膨胀系数玻璃以氧化铅PbO为主要成分,其PbO的含量一般在30%~80%之间,Pb2+易与O2-形成[PbO4]四方锥体架状结构,Pb2+的外层电子结构特殊,极化性强,促使铅系玻璃拥有诸多优良性能。目前用量最大的铅系低熔点低热膨胀系数玻璃体系主要有PbO-ZnO-B2O3、B2O3-PbO-ZnO-Bi2O3、PbO-B2O3-SiO2等,这些玻璃体系具有软化温度低(Tf<400 ℃)、封接温度低、热膨胀系数低ɑ=(60~120)×10-7℃-1等优点。另外,加入改性填料或者改变晶化温度,可将膨胀系数调节到更低ɑ=(42~50)×10-7℃-1[5]。含铅玻璃不仅具有良好的工艺性能,还具有特有的物理化学性质,其技术体系和制备工艺稳定成熟。但是,铅为重金属,有极大的毒性,对环境和人类健康都有不利的影响,响应环保要求,国内外对于铅系玻璃的研究越来越少,绿色无铅低熔点低热膨胀系数玻璃体系具有大好研究前景。

1.2 磷酸盐系低熔点低热膨胀系数玻璃

磷酸盐系低熔点低热膨胀玻璃体系的研究多集中在SnO-RO-P2O5(R=Zn、Ca、Mg)、ZnO-B2O3-P2O5和SnO-SnCl-P2O5等。以下分析几种常见的磷酸盐系低熔点低热膨胀系数玻璃的配方、性能及改性研究。

SnO-RO-P2O5系玻璃(R=Zn、Ca、Mg),其封接温度<550 ℃,热膨胀系数在(90~140)×10-7℃-1,适用于各类电子、光学元件的封接。

SnO-ZnO-P2O5(SZP)玻璃有较低的转变温度(Tg<350 ℃)、软化温度(Tf<400 ℃)和封接温度(<500 ℃),热膨胀系数ɑ=(100~120)×10-7℃-1,封接时黏度小流动性高,不会发生过早析晶,在其中加入适量的结晶剂可控制结晶,但化学稳定性较差。Tf比相同条件下的铅系玻璃PbO-ZnO-B2O3低,其Tg受n(SnO)/n(ZnO)比值影响,随比值增大而降低,当n(SnO)/n(ZnO)>6时,Tg稳定在280 ℃左右。对于化学稳定性的提高,Marino等[8]研究了氧磷比与添加剂对SnO-ZnO-P2O5体系化学稳定性的影响,根据磷酸盐玻璃组成的溶解机理和动力学理论分析知,在氧磷比在3.5~3.76时,玻璃耐久性是最好的,添加剂SnO可提高化学稳定性又不会造成转变温度的明显变化,两者相互配合可以使SZP玻璃综合性能最优化。李春丽等[9]研究发现在制备过程中添加适量的R2O3(Al2O3、B2O3)可以改进SZP玻璃性能,降低热膨胀系数,提高化学稳定性,Tg、Tf也比含铅玻璃更低,并且两种氧化物复合使用效果好于添加一种氧化物,对SZP玻璃性能的改善更为明显。针对SZP玻璃的热膨胀系数,马占峰等[10]指出添加一定量SiO2能降低SZP玻璃热膨胀系数,研究表明添加7%SiO2,SnO与ZnO的比值处于1~3时,SZP玻璃具有适合的热膨胀系数ɑ=(90~100)×10-7℃-1和转变温度(Tg=300~320 ℃)。

SnO-MgO-P2O5(SMP)玻璃体系具有低玻璃化转变温度(Tg=270~400 ℃)、软化温度(Tf=290~420 ℃)以及较高的热膨胀系数ɑ=(110~160)×10-7℃-1。研究发现SMP体系Tg、Tf以及CTE受各组分含量影响,Tg和Tf随n(SnO)/n(SnO+MgO)增加逐渐降低,CTE值逐渐增大;当P2O5的含量在32%~32.5%时,SMP玻璃具有最佳的化学稳定性,因此可以通过调节P2O5含量来改善化学稳定性,再结合n(SnO)/n(SnO+MgO)来调节Tg、Tf和CTE。Shyu等[11]研究发现了SMP玻璃体系在烧结过程中会发生晶化,先后析出Mg3(PO4)2相和 Sn3(PO4)2相,Mg3(PO4)2相能提高玻璃化学稳定性而不影响CTE,Sn3(PO4)2相能降低CTE但对玻璃化学稳定性会产生一定影响。在SMP烧结制备过程中通过调控两相的析出量来提高化学稳定性和降低热膨胀系数,再结合添加填料方式来进一步优化性能。如,添加负膨胀的(Co0.5Mg0.5)2P2O7颗粒,SMP玻璃的热膨胀系数可由129×10-7℃-1降为101×10-7℃-1。

SnO-CaO-P2O5(SCP)玻璃体系转变温度低(Tg<450 ℃),软化温度低(Tf<445 ℃),热膨胀系数合适[ɑ=(90~100)×10-7℃-1]以及热稳定性高,能满足多数中低温电子基板的封接。研究发现体系中SnO含量对玻璃的Tg值和化学稳定性影响较小,所以在同样Tg的封接要求中SnO用量更少,能在实际工业应用中有效减少原料成本。李秀英[12]和Hong[13]等研究发现加入适量(摩尔分数)的SiO2(0~8%)或B2O3(0~2%)都能使玻璃的化学稳定性得到显著提升,SiO2还能使玻璃Tg和CTE进一步降低[ɑ=(76~98)×10-7℃-1],扩大了SCP玻璃体系的适用范围。

磷酸盐玻璃体系中ZnO-B2O3-P2O5(ZBP)玻璃在低温化和成本方面是极具优势的。ZBP玻璃体系具有低的热膨胀系数ɑ=(48~93)×10-7℃-1,转变温度(Tg=285~524 ℃)和玻璃软化温度(Tf=300~551 ℃)。Koudelka等[14]发现了组分B2O3含量对ZBP玻璃性能造成的影响,随B2O3含量的增加,CTE减小,而Tg和Tf升高,约在B2O3摩尔含量在20%时达到最大值。李胜春[15]和Chen等[16]研究了P2O5含量对该体系玻璃的影响,随着P2O5的增加,CTE和Tg是先增后减,当P2O5含量为43%时,CTE达到最大值(ɑ=93×10-7℃-1);当P2O5含量为40%时,Tg达到最小值。针对化学稳定性差这一问题,陈培[17]通过对ZnO-B2O3-P2O5玻璃添加种类不同的金属氧化物(MnO2、Fe2O3、CuO、TiO2),几种氧化物均能提高玻璃化学稳定性,其中Fe2O3效果最为显著。

1.3 铋酸盐系低熔点低热膨胀系数玻璃

铋酸盐系低熔点低热膨胀系数玻璃以三氧化铋Bi2O3为主要成分,再与 P2O5、B2O3和SiO2等组分熔融冷却制成玻璃。Bi3+有着与Pb2+相近的原子量、离子半径、电子构型等结构,与PbO的作用相似,因此Bi2O3可以明显降低玻璃的黏度,增大流动性。铋酸盐系玻璃是当前低熔低膨胀系数玻璃的一大研究热点,但由于封接温度较高,膨胀系数可调控范围小以及成本问题限制了应用发展。所以封接温度与热膨胀系数的问题急待解决,当前大多研究都是采用添加膨胀耐火材料和过渡金属氧化物,控制填料的种类、数量、含量以及颗粒大小来对封接温度、热膨胀系数进行调控。

目前铋酸盐系低熔点低热膨胀系数玻璃研究的体系主要有Bi2O3-B2O3-ZnO(BBZ)、Bi2O3-B2O3-SiO2、Bi2O3-B2O3-BaO等。以Bi2O3-B2O3-ZnO(BBZ)玻璃体系的配方、性能及改性研究为例。

肖永强等[18]研究分析了Bi2O3-B2O3-ZnO体系中各组分对封接温度和热膨胀系数的影响,随着Bi2O3含量的提高,玻璃封接温度降低,CTE逐步增大;n(ZnO)/n(B2O3)=2时,BBZ体系封接温度与CTE均为最低。通过调节三者的用量比例,最终确定Bi2O3(60%),B2O3(10.7%),ZnO(21.3%),SiO2(5%),其它成分为3%时,玻璃的综合性能最佳,热膨胀系数为(55~62)×10-7℃-1,软化点为380~385 ℃。

王晋珍等[19]通过添加锆英石、堇青石、锂铝硅微晶玻璃等填料对Bi2O3-B2O3-ZnO玻璃进行改性研究。选用基础玻璃组成为:Bi2O3(74.0%)、B2O3(12.0%)、ZnO(9.5%)、Al2O3(1.5%)、SiO2(1.0%)及其他微量组分(2.0%),热膨胀系数为113.6×10-7℃-1,加入填料后,CTE都有不同程度的降低。在相同的添加量下,堇青石的效果最显著,降低了20.77%;锂铝硅微晶玻璃虽为负膨胀系数,但效果比堇青石稍差;锆英石的有效模量值最大,但因其自身密度大、膨胀系数也大,改善效果最弱,仅降低了10.65%。

李要辉等[20]通过添加β-锂霞石陶瓷填料对BBZ玻璃体系进行改性研究。选用基础玻璃组成为:Bi2O3(74.0%)、B2O3(12.0%)、ZnO(9.5%)、Al2O3(1.5%)、SiO2(1.0%)及其他微量组分(2.0%),研究表明,随β-锂霞石含量增加,热膨胀系数降低。最终确定10~30 μm大小的二次烧结β-锂霞石陶瓷填料,添加量比为母粉玻璃的5%~14%时,BBZ玻璃体系具有良好结构和性能。

1.4 钒酸盐系低熔点低热膨胀系数玻璃

钒酸盐系低熔点低热膨胀系数玻璃以五氧化二钒(V2O5)为主要成分,再与加入网络形成体熔融冷却制成玻璃。钒酸盐系玻璃具有较低的转变温度(Tg=260~420 ℃)和软化温度(Tf=270~440 ℃),热膨胀系数范围大ɑ=(40~160)×10-7℃-1等特点。

钒酸盐系低熔点低热膨胀系数玻璃的研究集中在V2O5-B2O3、V2O5-P2O5体系中加入一些氧化物来形成玻璃。

何鹏等[21]研究了V2O5-B2O3-ZnO玻璃体系,该体系介电性能好,热膨胀系数小ɑ=(45~61)×10-7℃-1,软化温度(Tf=330~500 ℃)和封接温度(<500 ℃)均低,但化学稳定性较差并存在结晶倾向,通过在配方中添加一些氧化物如B2O3、Fe2O3、Al2O3、ZnO、CuO、SiO2等,可以明显改善V2O5-B2O3-ZnO玻璃的化学稳定性。

中国建筑材料科学研究总院采用添加稀土氧化物来对V2O5-P2O5-Sb2O3玻璃进行封接温度的调控,可控制在360~430 ℃,通过加入低膨胀填料,将CTE降低到ɑ=(70~75)×10-7℃-1。吴春娥等[22]通过引入玻璃稳定成分(ZrO2、SiO2、Al2O3等)和低膨胀系数填料(钛酸铝、β-锂霞石)改善玻璃性能,可对各种真空器件进行无污染封接。但体系中的Sb3+为变价离子,制备过程中需严格控制气氛,生产难度较大,应用受限。

尽管钒酸盐系玻璃封接温度低、热膨胀系数合适,由于V2O5有剧毒,化学稳定性差,以及使用过程中易析晶,关于其研究也相对较少,因此钒酸盐系低熔点低热膨胀系数玻璃难以实现工业生产和推广应用。

1.5 硼酸盐系低熔点低热膨胀系数玻璃

硼酸盐系低熔点低热膨胀系数玻璃,以三氧化硼(B2O3)为主要成分,B3+以[BO3]三角体和[BO4]四面体两种形式存在,两者通过桥氧离子连接形成环状结构,更加巩固了玻璃结构。因而硼酸盐系玻璃体系具有良好的化学稳定性,较低的热膨胀系数ɑ=(50~110)×10-7℃-1以及相对较高的玻璃化转变温度(Tg=400~600 ℃)、软化温度(Tf=430~610 ℃)[23]。

目前主流研究的硼酸盐系低熔点低热膨胀系数玻璃体系有B2O3-BaO-ZnO、B2O3-Al2O3-Na2O和B2O3-Li2O-MeO(Me包括Mg、Ca、Zn、Cu、Be、Sr、Ba)等。

卢安贤[24]和Kim[25]等研究了B2O3-BaO-ZnO玻璃体系,发现玻璃形成范围宽,但B2O3引入量需要在25%~75%之间;随着nB2O3/nZnO的增大,转变温度Tg升高,CTE减小。调控各组分含量可制备获得CTE在(60~100)×10-7℃-1之间,Tg在480~580 ℃之间的硼酸盐玻璃。

Ding等[26]对B2O3-Al2O3-Na2O玻璃进行研究,制备出了玻璃化转变温度(Tg=330~460 ℃),软化点(Tf=350~500 ℃),热膨胀系数ɑ=(70~100)×10-7℃-1的硼酸盐玻璃。陈福等[27]也对B2O3-Al2O3-Na2O进行了相关研究,探究了Tg、Tf、ɑ与各组分的关系,在玻璃形成的范围内,Na2O/ B2O3值小,Al2O3含量高,并加入适量Li2O,可以得到与普通含铅玻璃相接近的性能。陈培等[28]通过用K2O来对B2O3-Al2O3-Na2O体系进行改性研究。选用的玻璃组成(摩尔含量):B2O3(80%)、Al2O3(6%)、Na2O(10%)、CaO(2%)、MgO(2%),研究发现,随着K2O含量增加,CTE是先减小后增大,在K2O摩尔浓度5%时,硼反常导致体系会出现小幅下降;K2O摩尔浓度在7%~8%时,膨胀系数出现最低值。B2O3-Al2O3-Na2O的转变温度Tg和软化温度Tf随K2O含量的增加,变化趋势大致相同,都是先降后升再降。

1.6 低熔点低热膨胀系数微晶玻璃

微晶玻璃是指具有特定成分的基础玻璃,通过控制晶化热处理制备出含有大量的微晶相和玻璃相的多相复合材料。微晶玻璃有诸多优异性能,热膨胀系数调节范围大(可调至零膨胀或负膨胀)、良好的化学稳定性和热稳定性、硬度大、耐磨、绝缘性能优良等。在近几十年间,国内外对微晶玻璃开展大量研究,开发研制出多种微晶玻璃体系,其中以铝硅酸盐微晶玻璃、硅酸盐微晶玻璃等研究最为广泛[29-32]。

α-堇青石相(2MgO-2Al2O3-5SiO2)微晶玻璃具有力学强度大、热膨胀系数低、绝缘性能好和介电常数稳定等特点,一直备受人们的关注。微晶玻璃的综合性能主要取决于玻璃组分、微晶相类型和数量、玻璃相的性质和数量。后两个因素是由晶化热处理技术决定。

张翠玲[33]和吴钟晴等[34]研究发现在原晶相MgO/Al2O3≈1时,更易制得析晶能力强、结晶性能好、热膨胀系数小的微晶玻璃。当MgO/Al2O3比超过该范围时,微晶玻璃的析晶趋势减弱,结晶度降低,玻璃相含量高,热膨胀系数高。

肖卓豪[30]和朱归胜[35]等探究了复合成核剂(ZrO2/TiO2)以及热处理制度对堇青石微晶玻璃性能的影响。研究发现,MgO-Al2O3-SiO2体系极易表面析晶,在ZrO2/TiO2复合成核剂作用下析晶形式发生改变,表面析晶转变成整体析晶,同时影响析出晶体的种类和含量,促进μ-堇青石相转变成α-堇青石相,有效地降低了热膨胀系数。当成核剂加入量:质量分数8.0%,热处理制度:析晶温度1 050 ℃、保温时间60 min、升温速率5 ℃/min时,可获得软化温度为818 ℃,热膨胀系数(ɑ=10.3×10-7℃-1)的微晶玻璃。

因微晶玻璃的熔化温度过高,大规模的工业化生产难以得到实现。对于熔化温度高的问题有待解决,目前国内外研究通过引入一些金属氧化物来降低微晶玻璃的熔点。

刘彩金[36]通过添加ZnO来降低Li2O-Al2O3-SiO2(LAS)微晶玻璃的熔化温度。研究发现,随着ZnO含量的增加,LAS体系的熔制温度降低,并且熔点Tm也有所减小,但ZnO摩尔含量超过10%,会影响β-锂辉石晶相的析出,膨胀系数显著增大。Zhou等[37]通过引入SrO、CaO、BaO对Bi2O3-B2O3-SiO2微晶玻璃的熔化温度进行调控。结果发现,掺杂CaO和SrO后体系的Tg均有所下降,其中掺杂SrO体系下降最多,而掺杂BaO体系略有增加。但体系的热膨胀系数随碱土金属氧化物的加入都产生不同程度的增大。

通过对添加晶核剂,调整玻璃组分和控制热处理制度[38],结合引入碱土金属氧化物来调控微晶玻璃的性能,使综合性能最大化。低熔点低热膨胀系数微晶玻璃在集成电路基板、电子封装材料和硬盘基板等方面有良好的应用前景。

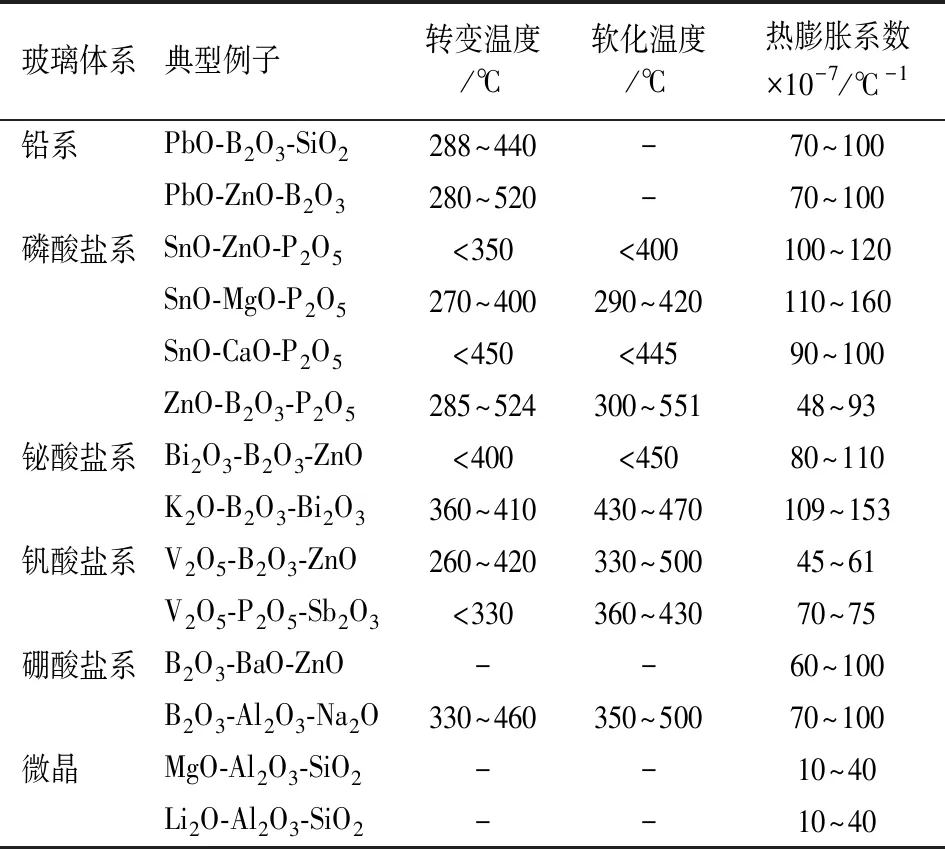

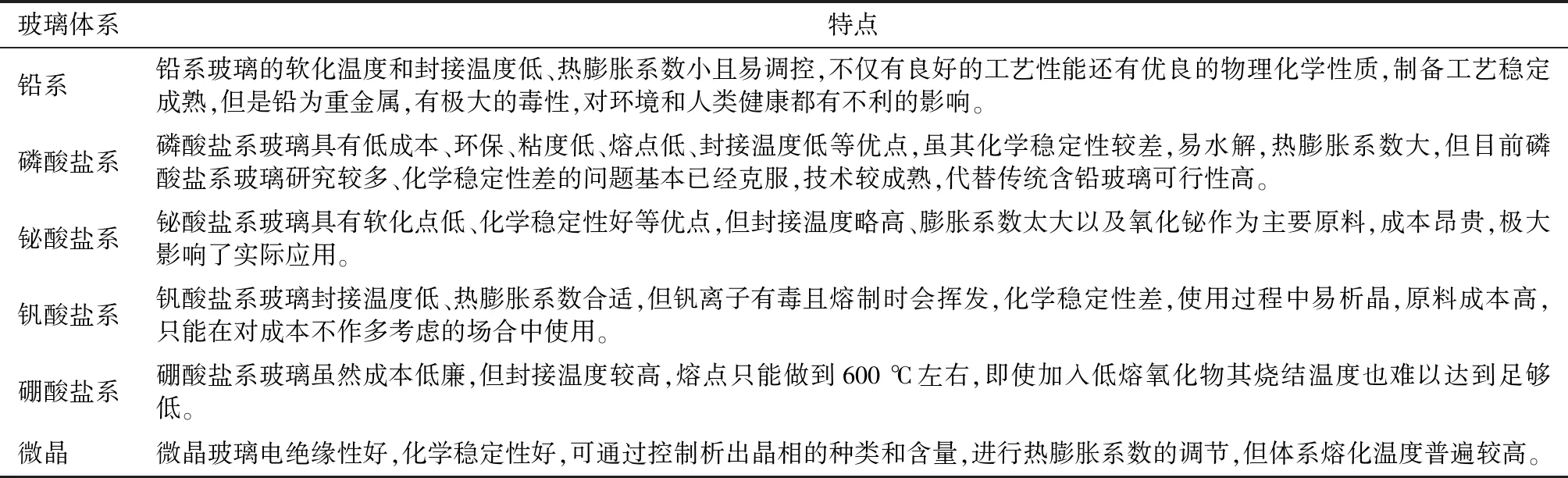

铅系、磷酸盐系、铋酸盐系、钒酸盐系、硼酸盐系和微晶型6大类低熔点低热膨胀系数玻璃体系性能比较见表2及特点比较见表3。

表2 低熔点低热膨胀系数玻璃的性能比较Table 2 Performance comparison of glass with low melting point and low thermal expansion coefficient

表3 低熔点低热膨胀系数玻璃特点比较Table 3 Comparison of characteristics of glass with low melting point and low thermal expansion coefficient

2 低熔点低热膨胀系数玻璃专利技术现状分析

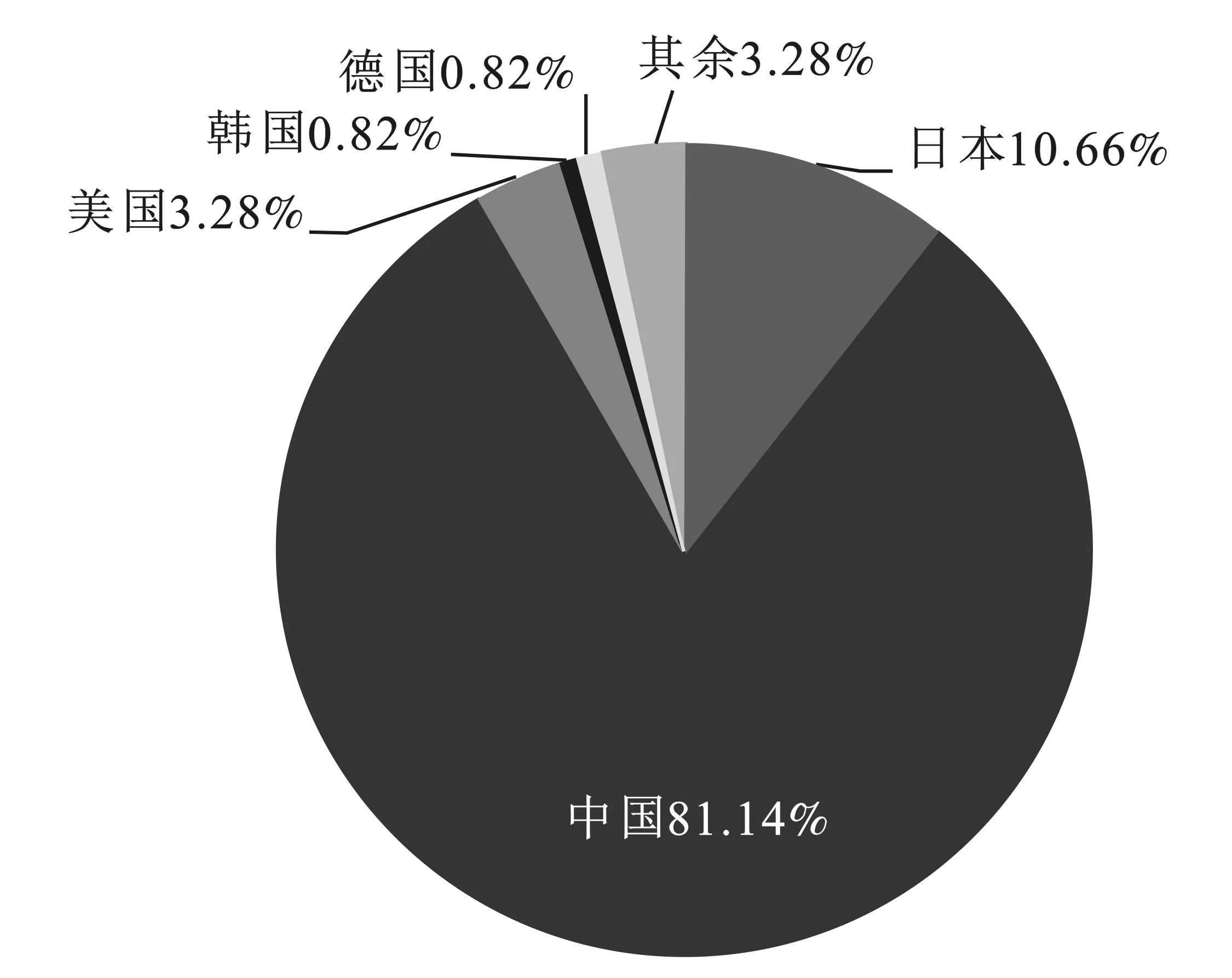

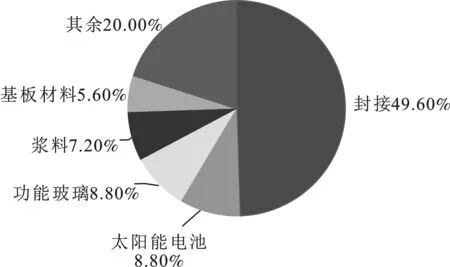

结合技术、法律及经济三个指标,通过国家知识产权专利分析系统对低熔点低热膨胀系数玻璃专利统计分析来看,由图1可知随着各国对知识产权的日益重视和日美等国对我国低熔点低热膨胀系数玻璃市场的关注,国内外对低熔点低热膨胀系数玻璃相关技术创新能力和专利申请数量得到稳步提升[39-40]。以日本、美国为主的一些国家向我国申请了大量的低熔点低热膨胀系数玻璃专利,尤其是日本中央硝子株式会社[41-43]和美国康宁玻璃公司[44],国内低熔点低热膨胀系数玻璃专利申请多集中上海、北京、陕西、广东和浙江等经济较发达的省市。从专利类型来看,国内申请基本上均为发明型专利,我国低熔点低热膨胀系数玻璃专利质量和专利的管理水平均有待提高,注重实用创新型专利。而从专利申请人排名中可以看出,在国内高校院所是技术创新的主要力量[45-49],企业的创新能力低、尚未成为创新的主体。低熔点低热膨胀系数玻璃专利申请的体系类型是以磷酸盐及铋酸盐玻璃体系为主,微晶玻璃也是我国低熔点低热膨胀系数玻璃专利申请的重要领域。由图2专利技术主题构成来看,低熔点低热膨胀系数玻璃封接应用相较于在太阳能电池的应用和功能型玻璃的制备占据主导地位,填料和微晶化改性是目前低熔点低热膨胀系数玻璃改性的主要申请方向。

图1 低熔点低热膨胀系数玻璃专利来源及分布情况Fig.1 Patent source and distribution of low melting point low thermal expansion coefficient

图2 低熔点低热膨胀系数玻璃应用情况Fig.2 Application of glass with low melting point and low thermal expansion coefficient

3 低熔点低热膨胀系数玻璃发展方向

从低熔点低热膨胀系数玻璃的研究现状可知,铅系玻璃是当前玻璃体系中发展最为成熟完善的,但由于成分中含铅,危害极大。为此玻璃无铅化势在必行,无铅化低熔点低热膨胀系数一定是现今玻璃研究和发展的重要方向。国内外研发了磷酸盐系、铋酸盐系、钒酸盐系、硼酸盐系和微晶型几种体系,目前对于这几种无铅玻璃体系的研究还不够成熟,存在综合性能不够强的问题,往往只有单一性能比较优良。在低熔点低热膨胀系数玻璃现有研究基础上,可以考虑在以下方面突破:

(1)探寻新型玻璃形成体系,研发出综合性能高的实用型玻璃体系,满足低熔点低热膨胀系数玻璃各行业领域的应用要求。

(2)目前多数玻璃研究和开发是基于无规则网络学说和晶子学说,加强玻璃结构理论研究,有助于在现有玻璃的基础上实现突破,指导低熔点低膨胀系数玻璃的研发,包括玻璃的结构、性能、配方和制备工艺条件等研究开发。

(3)引入新型制备技术对玻璃进行改性尝试,采用化学气相沉积法(CVD)制备粉体,液相法和粉体制备法用于玻璃的烧结合成,亦可能制备出具有特殊结构的高性能玻璃。对于传统制备方法制备玻璃,之前的研究大多通过添加填料来进行改性,因此可以尝试改变填料的尺寸,掺入不同粒度(纳米级或微米级)的粉体,也可混掺,同时优化热处理工艺,可以采用二步热处理,来改善熔化温度,化学稳定性以及热膨胀系数等性能。也可以使用非晶包覆技术,把低熔点玻璃涂覆到负膨胀特性粉体表面,来改善玻璃的性能,使整体性能最优化。

4 结论

研发低熔点低热膨胀系数玻璃具有重要意义,也是目前电子、能源等诸多相关行业发展所提出的迫切需求。本文列述了铅系、磷酸盐系、铋酸盐系、钒酸盐系、硼酸盐系和微晶型几种玻璃体系,介绍了研究现状与体系特点,铅系玻璃的化学物理性能优良且制备工艺成熟,但铅为重金属且有毒,危害极大;磷酸盐系玻璃熔封化温度低,成本低,但通常化学稳定性较差且热膨胀系数高;铋酸盐系玻璃需要氧化铋作为主要原料,制造成本昂贵;钒酸盐系玻璃中含有剧毒钒原子并成本高昂,化学稳定性差;硼酸盐系玻璃由于低温化困难,在低温领域应用受限;微晶玻璃化学稳定性好且热膨胀系数易调控,但熔化温度较高。综上主要的不足之处有制造工艺复杂,产品稳定性差、使用工艺条件波动频繁、膨胀系数难以达到理论水平,造成使用该种玻璃粉的产品气密性差、容易漏气、寿命短。对低熔点低热膨胀系数玻璃专利现状进行分析,主要是在材料封接、太阳能电池等方面应用,在现有的研究基础上可以通过改变填料的粒径,优化玻璃热处理工艺以及采用新的制备技术来突破,同时可以尝试提出新的玻璃形成学说,建立新的玻璃体系。