倾斜式拱形钢塔斜拉桥施工力学性能分析

王文强 ,王佐才,2,辛宇

(1.合肥工业大学土木与水利工程学院,安徽 合肥 230009;2.安徽省土木工程防灾减灾工程技术研究中心,安徽 合肥 230009)

1 工程概况

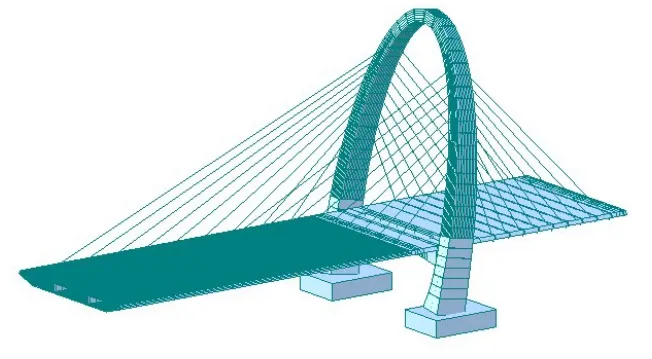

滁来全快速通道某斜拉桥桥跨布置为(102+55)m,全长157m,为塔梁墩固结体系,主桥总体布置,如图1所示。主梁主跨为扁平钢箱梁结构形式,长102m,边跨为预应力混凝土箱型结构,长55m;主梁钢—混结合段长5.5m,其中2m为混凝土区域,3.5m为钢箱梁阶梯承压过渡区域。主塔下塔柱为混凝土结构,上塔柱采用倾斜式拱形钢塔结构,拱塔轴线在顺桥向与垂直面呈10°夹角。上塔柱断面为钢箱结构,钢拱塔部分又分上、下无索区及中塔柱有索区,下塔柱采用钢筋混凝土结构。下塔柱至钢—混结合段顶面高为19.0m,上塔柱高为52.5m,整个拱塔垂直高度为71.5m。拱塔内外边缘为椭圆形,塔顶处的截面高度为3.2m,下塔柱横桥向截面高度渐变,由3.995m变化至塔根部的6.0m,下塔柱与塔柱钢混结合段之间采用承压板和预应力方式连接。全桥共设置18对斜拉索,布置方式采用空间扇形双索面,拉索在索塔上间距为2.5m,钢箱梁上的间距为9.0m,混凝土梁间距为4.5m。

图1 钢拱塔斜拉桥总布置图(单位:cm)

2 主桥施工步骤

2.1 主梁施工

斜拉桥主梁采用钢—混组合梁构造,边跨55m混凝土梁采用满堂支架现浇施工,待混凝土强度达到设计强度100%之后,开始分批张拉纵向和横向预应力筋。当混凝土主梁施工完成后,开始架设主跨钢箱梁段。钢箱梁采用少支架原位拼装施工工艺,拼装方式为对称拼装,并在A节段实现钢箱梁合龙,钢箱梁分段示意图,如图2所示。在钢箱梁架设过程中,为了不影响河道通航能力,钢箱梁A—A节段采用无支架悬臂拼装,悬拼总长为27m,该部分施工为本次钢混组合梁施工的重点内容,在有限元模拟中,应对悬臂段钢箱梁的力学性能进行重点分析。

图2 主跨钢箱梁纵向分段示意图

2.2 钢拱塔施工

主塔施工分为上塔柱施工和下塔柱施工。下塔柱钢筋混凝土部分采用现浇施工,待混凝土强度达到设计强度100%之后,开始安装钢—混结合段。采用承压板和预应力的方式将下塔柱与钢混结合段进行连接。上部钢拱塔部分由下至上共划分21个节段,合拢段为第22节段,钢拱塔分段示意图,如图3所示。钢拱塔采用原位吊装加焊装方式施工,待施工到第一根斜拉索时,为防止钢拱塔偏位,确保安装精度及施工安全性,将钢箱梁侧第一根斜拉索张拉至10%设计值。此外,当钢拱塔施工到第三个斜拉索处,同样将钢箱梁侧第三根斜拉索张拉至10%设计值,以平衡主塔水平方向受力。待主塔施工到第16节段时,在主塔中间设置一道水平横撑,防止拱塔悬臂端发生横向变形。待钢拱塔合拢后,张拉所有斜拉索至设计索力值的60%,支架拆除后再张拉斜拉索至100%设计值。钢拱塔施工过程力学性能分析是本文重点研究内容。

图3 钢拱塔分段示意图

3 主桥施工过程有限元分析

3.1 建立模型

本文利用MIDAS Civil软件,建立该倾斜式钢拱塔斜拉桥的有限元模型,将全桥划分为659个节点,505个单元,其中斜拉索利用桁架单元进行模拟,主梁和钢拱塔利用三维空间梁单元模拟。拱塔、横梁及主梁之间采用刚性连接模拟塔梁墩固结体系,主塔与斜拉索及主梁与斜拉索之间采用刚性连接。主桥边界条件设置:主塔塔底采用固定支座模拟,主跨钢箱梁及边跨混凝土采用竖向支座连接。依据主桥设计资料,边跨主梁及下塔柱混凝土采用C50混凝土,主跨钢箱梁采用Q325q钢材,钢拱塔采用Q345型钢,斜拉索弹性模量取1.95MPa×10MPa,泊松比取0.3,容重取78.5kN/m,钢材及斜拉索线膨胀系数均取为1.2×10。有限元模型,如图4所示。

图4 斜拉桥计算模型

3.2 荷载参数

桥梁荷载包括永久荷载和可变荷载。永久荷载分为自重及桥面铺装,混凝土主梁桥面铺装为99.23 kN/m³,钢主梁桥面铺装为73.78 kN/m³。可变荷载分为活载及温度荷载,主桥活载设计为城—A级,按双向8车道计算,人群荷载按《城市桥梁设计规范》执行。根据《公路桥涵设计通用规范》确定钢构件设计基准温度取T=20℃,桥梁整体升降温,如表1所示;主梁有铺装层情况下,梯度温度按照英国BS5400规范规定取值,拱塔梯度温度考虑塔柱正面温差5℃,负面温差-5℃影响。

3.3 施工阶段划分

依据章节2中主梁及钢拱塔的施工步骤,将主桥进行施工阶段划分,并利用有限元模型对各主要施工阶段的结构内力及变形进行分析,计算模型中施工阶段划分,如表2所示。

4 施工过程力学性能分析

按照所建立的有限元模型进行计算,对结构产生影响的因素主要考虑梁段的自重、施加的预应力和混凝土收缩徐变以及温度的变化等。通过对施工过程中各阶段的桥梁状态进行分析得到施工过程中的相关控制因素,斜拉桥的最终成桥需经历一个复杂施工过程,以及结构体系转换过程,对施工过程中的桥梁结构进行准确的受力分析,是桥梁施工控制的一项重要内容。因此,本研究结合该斜拉桥的施工特点,分别对主梁、钢拱塔在16个主要施工阶段的力学性能及结构变形进行分析,为该类型斜拉桥施工控制提供重要参考。

4.1 钢混组合梁施工过程应力分析

基于有限元模型,对钢混组合梁在主要施工阶段的应力及变形进行计算,结果分别如图5(a)-5(b)所示。对于边跨混凝土部分,由于采用满堂支架现浇施工,结构在施工过程中的整体受力较为均匀,当主梁预应力钢束按设计值张拉完成之后,混凝土主梁表现为全截面受压,最大压应力为-10.4MPa,符合设计要求。主跨钢箱梁采用少支架悬臂拼装施工工艺,在主跨钢箱梁合龙之前,主梁最大悬臂端A-A长度为11.4m,上顶板最大拉应力为5.7MPa,上顶板最大压应力-9.5MPa。在跨中钢箱梁合龙过程中,为防止钢箱梁段A节段发生倾覆,通过模型对合龙工况进行抗倾覆分析。通过模型计算结果可知,A梁段倾覆力矩为43524kN·m,节段抗倾覆力矩为 77997kN·m,抗 倾 覆 系 数 K=77997kN·m/43524kN·m=1.79>1.3,满足规范要求。在斜拉索张拉至60%设计值时,主梁压应力明显增大,表现为全截面受压,最大压应力为-19.0MPa;在拆除主梁支架后,主跨钢箱梁在自重作用下产生正弯矩。此时,上顶板压应力增加至-15.2MPa,底板最大压应力为-19.2MPa。当斜拉索张拉完毕后,上缘压应力达到最大值,为-39.9MPa。在二期铺装后,上、下缘压应力有所下降,最大压应力出现在上顶板,为-31.4MPa。由图5(a)可知,边跨混凝土主梁在钢混结合段安装后,由于纵向预应力筋的张拉,主梁截面上下底板迅速增加至-9.1MPa和-10.6MPa;当二期铺装完后,混凝土主梁截面上下缘应力分别为-9.4MPa和-10.8MPa。由图5(b)所示,当斜拉索100%张拉时,主跨钢箱梁截面上下顶板压应力到达最大,分别为-39.9MPa和-21.7MPa;成桥阶段,在铺装荷载的作用下,钢箱梁截面压应力较上一施工阶段有所降低,最大压应力为-30.1MPa。综上所述,在主梁钢—混结合段安装时,应对边跨混凝土梁的应力变化进行监测;在主跨钢箱梁施工过程中,对跨中合龙时的抗倾覆计算以及斜拉索100%张拉时的主梁应力监测应成为该桥施工控制的重要内容之一。

整体升降温(单位:℃) 表1

施工阶段划分表 表2

图5 主梁最大应力图

4.2 钢拱塔应力及变形分析

主塔施工过程力学性能分析是本研究分析的重点内容,考虑到在施工过程中,主塔钢混结合段为钢拱塔施工的关键受力截面,因此,本文利用建立的斜拉桥模型对钢混结合段的四个角点进行应力计算,测点布置如图6所示。其中,测点1#、4#位于拱塔西侧,即钢箱梁侧;测点2#、3#位于拱塔东侧,即混凝土梁侧。经过有限元分析,塔底四个应力测试点的计算结果如图7所示。由图7可知,在结构自重作用下,钢拱塔整个施工过程均表现为全截面受压。在斜拉索初张拉前,钢拱塔应力偏小,计算应力值均小于-10.0MPa。当斜拉索初张拉完成后,主梁结构自重通过斜拉索传递给钢拱塔,此时拱塔2#、3#测点的压应力增加最为明显,3#测点发生最大压应力,为-6.7MPa。待拆除支架阶段,拱塔1#、4#测点压应力增加最为明显,这是因为在拆除主梁支架之后,由于混凝土主梁自重较大,主塔发生向混凝土侧的偏位,使得钢箱梁侧斜拉索索力增大,从而引起拱塔1#和4#测点压应力增加,此时,钢塔截面最大压应力仍发生在3#测点,最大值为-40.9 MPa。在二期铺装后,塔底4个测点的压应力值均达到最大,最大压应力发生在3#测点处,最大值-49.4MPa。

图6 塔底截面位置及应力计算点

图7 拱塔塔底应力测点计算值

此外,在钢拱塔原位拼装过程时,由于拱轴线与垂直面呈10夹角,随着拱塔悬臂端长度的增加,拼装节段在纵桥向和横桥向分力作用下,会产生偏位,从而影响拱塔的施工坐标定位。为了消除由于结构自重引起的水平分力,采用提前张拉斜拉索和增设横向支撑的方式,确保主塔线形与设计线形保持一致。对于主塔纵桥向偏位问题,经有限元计算,在未施加Z斜拉索之前,拱塔在水平分力作用下,向混凝土侧偏移了2.6 mm。为保证上部钢拱塔的安装精度,经计算,将Z和Z斜拉索分别施加10%的初拉力后,水平分力总和为1082.7kN,在水平分力作用下,施工过程中钢拱塔的偏位始终控制在1cm以内,保证纵桥向安装精度满足要求。对于横桥向偏位问题,经有限元模型计算,在主塔施工至16节段时,在未增设横向支撑时,拱塔节段横向最大偏位为4.3 mm,增加横向支撑后,主塔最大横向偏位为1.1mm,确保钢拱塔的横向安装线形。待主塔合龙之后,在100%斜拉索索力作用下,主塔塔顶最大纵向偏位为38.5mm,偏向混凝土梁测。在二期铺装作用下,主跨钢箱梁产生的纵向水平分力为43334.6kN,大于混凝土梁侧水平分力,为30221.4kN,使钢拱塔纵向偏位降低为26.9mm。

4.3 索力分析

斜拉索作为斜拉桥的重要受力构件,合理的索力值对斜拉桥成桥后的内力分布具有重要影响。根据有限元模型,以设计索力为目标值,利用正装迭代法计算出合理的成桥索力,计算索力值与设计索力值对比分别如表3和图8所示。斜拉索沿钢拱塔向梁端依次进行编号,主跨钢箱梁侧斜拉索编号依次为Z~Z,边跨混凝土梁侧斜拉索编号依次B~B。由表3可知,模型计算索力与设计成桥索力基本一致,相对误差均控制在2%以内,说明有限元模型能够准确地用于施工过程计算。此外,由索力分布结果可知,钢箱梁侧Z最大,为5200kN,Z最小,为2108kN,混凝土梁侧 B最大,为 4996kN,B最小,为1718kN;同时可得到Z和B索力差值百分数分别为-1.06%和-1.11%,索力变化相对较大,施工中应注意控制。

图8 计算索力值与设计索力值对比图

5 结语

本文以滁来全快速通道某斜拉桥为工程背景,利用有限元模拟对倾斜式钢拱塔斜拉桥施工过程力学性能进行分析,本研究结合主桥施工工艺,对主桥进行施工阶段划分,并对施工过程中的主梁、钢拱塔及斜拉索的受力进行计算分析,经分析结果可知,结构主要承重构件的力学性能均满足设计要求。在对倾斜式钢拱塔进行节段拼装施工时,利用预先张拉斜拉索和增设横向支撑的方式消除由于节段自重产生的偏位,对钢拱塔的安装精度控制尤其重要。本文的研究成果可为同类型斜拉桥的施工控制提供参考。

计算索力与设计索力对标结果 表3