面向起动敲击控制的微混车辆48V前端轮系优化设计

庞明

摘 要:随着油耗法规的日益严格,48VMicroBAS微混技术成为众多车企选择的低成本实现节油降排的主流技术。本文针对某48V微混车辆钥匙起动过程出现的严重起动敲击问题,进行了基于整车的振动与噪声测试试验,识别出敲击源为48V前端轮系双向张紧器,通过对比敲击剧烈的钥匙起动工况与无敲击异响的自动起动工况,识别起动敲击的产生机理,并在此基础上提出了48V双向张紧器减振降噪优化方案。实车起动验证试验表明:减振降噪结构优化后,钥匙起动过程中48V双向张紧器敲击加速度降低75%,敲击声音显著改善,有效提高了該微混车辆的起动NVH性能。

关键词:48V微混 NVH 前端轮系 钥匙起动 自动起动

Optimized Design of 48V Front-end Wheel Train of Micro-hybrid Vehicle for Start-percussion Control

Pang Ming

Abstract:48V MicroBAS technology is widely accepted by more and more automotive OEMs because it could effectively improve emission and reduce fuel economy with relative low cost. A severe key on start knocking issue of a 48V MicroBAS vehicle is deeply studied in this paper. Vehicle level noise and vibration test is conducted for sound source localization. By comparing the NVH performance between key on start condition which has noticeable knocking noise and auto start condition with no knocking at all, the root cause of the MicroBAS pulley tensioner knocking issue is revealed, and the noise and vibration reduction optimization design was proposed. Vehicle test shows that, the NVH optimization design could reduce 75% of knocking vibration of MicroBAS pulley tensioner during key on start event, and could greatly improve start knocking noise.

Key words:48V MicroBAS, NVH, front-end accessory system, key on start, auto start

1 前言

基于48V技术的微混技术,是当前主流的低成本实现混动,降低油耗和排放的前瞻技术[1],可以在对原有动力总成改造较小的情况下实现微混,达到降低油耗与排放的效果[2,3]。48V微混系统在发动机原有12V电池的基础上,增加了48V电池与电机。加速过程中,48V电机可以为发动机提供助力,辅助发动机动力输出更加平顺,提高车辆动力性与燃油经济性;滑行过程中48V电机可以实现制动能量回收,进一步达到降低油耗的目的。

微混系统的核心部件48V电机,除具备传统12V电机发电功能外,还具有自动启停(Auto Start)[4]、加速助力(boost)与制动能量回收(regen)的功能,即既可以在起动及加速工况下对发动机曲轴提供驱动力,又可以作为曲轴负载提供车内用电并在车辆滑行过程中实现制动能量回收(regen)。为实现48V电机主动驱动与被动负载的切换,48V MicroBAS发动机前端轮系张紧器需具有双向张紧功能,前端附件结构形式较之传统发动机有了较大改变[5]。

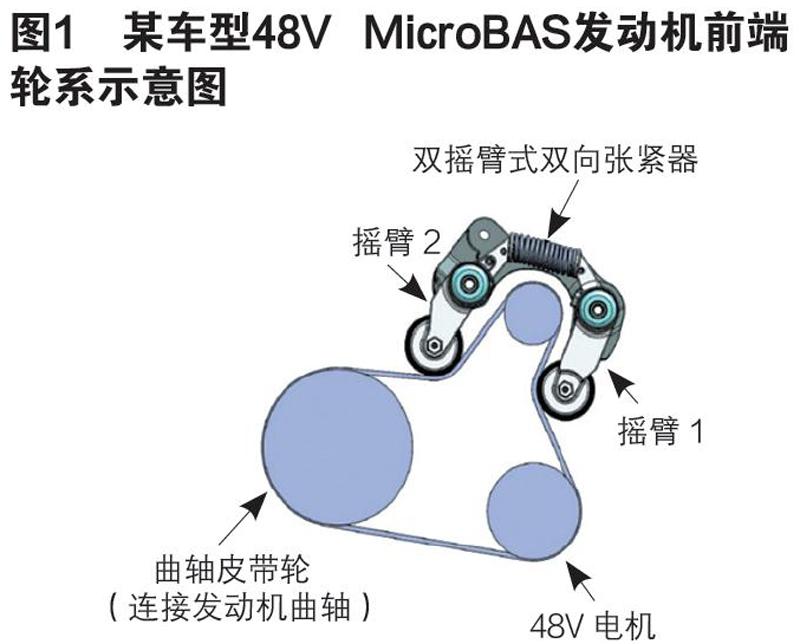

某车型48V MicroBAS发动机前端皮带驱动轮系采用了双摇臂式双向张紧器,前端轮系示意图如图1所示,包括双摇臂式双向张紧器,曲轴皮带轮与48V电机,前端轮系传动形式为皮带传动。双摇臂式双向张紧器有左右两个摇臂,两摇臂中间用弹簧连接,为左右两个张紧轮提供张紧力,在曲轴驱动与电机驱动模式下实现双向皮带张紧。曲轴皮带轮与发动机曲轴相连,通过皮带带动前端轮系转动。全新的硬件结构与系统匹配造成新的NVH挑战[6,7],在发动机钥匙起动过程中,双摇臂式双向张紧器产生严重的起动敲击问题,冲击能量较大,可能造成硬件破坏,并伴随强烈的振动与噪声。

本文针对某48V微混车辆钥匙起动过程严重的起动敲击问题,进行了整车振动与噪声测试分析,锁定敲击源头为48V前端轮系双向张紧器。通过对比敲击严重的钥匙起动过程与没有明显敲击的autostart过程,深入分析了双向张紧器起动敲击产生机理。在此基础上,提出了48V双向张紧器减振缓冲优化方案,很好的解决了起动敲击问题。

2 48V Micro BAS系统起动敲击声源定位试验与产生机理分析

某48V MicroBAS微混车辆key on start钥匙起动过程产生严重的起动敲击声,而由48V电机完成的autostart自动起动过程没有敲击异响。针对钥匙起动与自动起动的显著差异,进行敲击声源查找与锁定,判断敲击声源为双摇臂式双向张紧器。在此基础上,进行双向张紧器振动与噪声测试与敲击机理分析。

2.1 双摇臂式双向张紧器起动敲击振动与噪声试验介绍

2.1.1 试验对象

整车试验试验对象为某48V MicroBAS微混车辆前端轮系双摇臂式双向张紧器,发动机为1.3T 48V Micro BAS 三缸发动机。

2.1.2 测点布置

(1)振动加速度:双向张紧器摇臂。(2)近场声音:距双向张紧器10mm的近场麦克风。(3)发动机转速:测量发动机曲轴位置信号,转换成发动机转速,测试精度为6°。

2.1.3 试验工况

该车型在钥匙起动key on start(发动机起动机起动)时产生严重敲擊异响,而在48V电机自动起动auto-start工况起动平顺,没有敲击,故分别对钥匙起动(发动机起动机起动)与自动起动auto-start( 48V电机起动)进行振动与噪声试验并进行对比分析。发动机起动工况为车辆放置8小时后的第一次冷启动工况,即起动敲击最为显著的工况。

2.1.4 评价指标

以双向张紧器摇臂振动加速与张紧器近场声音为评价指标,全面对比分析起动敲击现象。

2.2 双摇臂式双向张紧器起动敲击机理分析

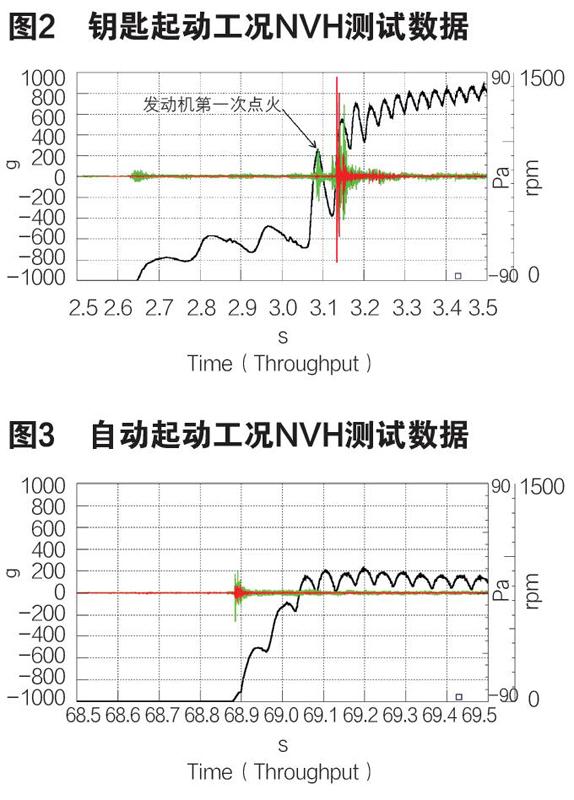

钥匙起动(发动机起动)工况与自动起动(48V电机起动)工况下双向张紧器敲击的NVH测试数据分别如图2、图3所示。

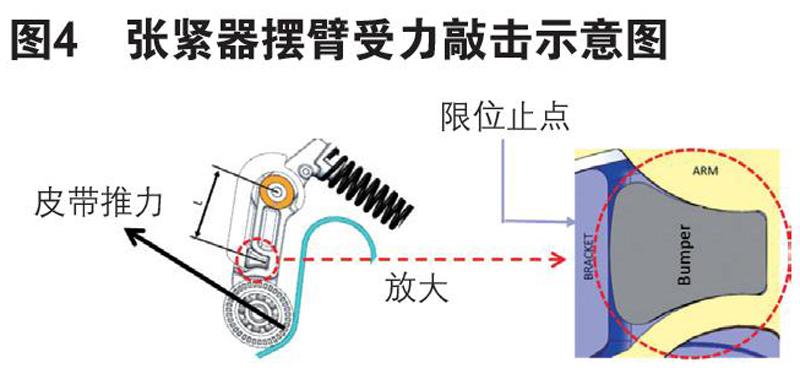

图中红色曲线为摇臂振动加速度曲线,绿色曲线为张紧器近场敲击声数据,黑色曲线为发动机转速。由图2可知,张紧器摇臂在起动过程中发生严重敲击,红色曲线所示的摇臂敲击加速度峰值达到1000g,敲击能量巨大,且敲击加速度峰值时刻与绿色曲线所示的近场敲击声峰值时刻完全对应,说明敲击声源为双向张紧器摇臂。对比图2、图3可知,钥匙起动工况双向张紧器摇臂振动加速度(红色曲线)与近场敲击声(绿色曲线)明显大于自动起动工况,与主观感受一致。对比图2、图3中发动机转速曲线(黑色)可知,48V电机自动起动过程(图3)起动较为平顺,转速平稳上升,转速波动较小,而钥匙起动过程(图2)发动机转速上冲剧烈,转速波动大,第一次点火时发动机转速迅速上升至925rpm,导致曲轴皮带轮带动皮带迅速绷紧,皮带推动张紧器滚轮,从而导致张紧器摇臂猛烈撞击限位止点,产生剧烈敲击声,如图4所示。需对双向张紧器进行减振缓冲优化设计,解决严重的钥匙起动敲击问题。

3 双向张紧器减振缓冲结构优化

起动敲击产生机理为钥匙起动过程中张紧器摇臂在皮带推动下快速转动,导致限位Bumper(即图4中红圈)猛烈撞击摇臂限位止点。为解决该敲击问题,需对敲击源双摇臂式双向张紧器进行减振降噪结构优化,减缓发动机起动时摇臂与限位止点的敲击过程。从以下两个方面对张紧器摇臂进行减振缓冲的结构优化[8-10]:

(1)增大摇臂摆动阻尼,衰减张紧器摇臂摆动能量,从而减缓撞击:摇臂摆动阻尼由6Nm增大至10Nm。(2)降低张紧器摇臂摆动至限位止点时的撞击线速度,从而减缓撞击:撞击线速度V=ω·l,ω为摇臂摆动角速度,l为摇臂有效摆动半径。降低撞击线速度的实现方式为限位bumper上移6mm,即摇臂有效摆动半径l(见图4)缩短6mm,从而降低摇臂撞击线速度,减缓撞击。

双向张紧器结构优化前后钥匙起动过程中摇臂敲击加速度与敲击近场声音对比分别如图5、图6所示。图中红色曲线为双向张紧器结构优化前的敲击加速度与近场敲击声,绿色曲线为优化后的敲击加速度与近场敲击声,黑色曲线为钥匙起动过程的发动机转速。

增大摇臂摆动阻尼并减小摆动半径后,钥匙起动过程中摇臂撞击限位止点的敲击声显著降低,近场声压由66Pa降低至30Pa。由敲击源头振动加速度对比图6也可以看出,结构优化后双向张紧器摇臂起动敲击明显改善,摇臂的敲击加速度由950g降低至236g,降低了75%,敲击能量大大减少,保护硬件的同时,有效改善了钥匙起动过程的NVH性能。

4 结语

本文针对某48V微混车辆钥匙起动工况严重的起动敲击问题进行了深入的研究。开展了起动敲击整车振动与噪声试验,通过对比剧烈敲击的钥匙起动工况与无敲击异响的自动起动工况,识别出起动敲击产生机理为钥匙起动工况下发动机点火时转速上冲剧烈,导致48V前端轮系双向张紧器摇臂猛烈敲击限位止点。在此基础上进了行48V前端轮系双向张紧器减振缓冲结构优化,通过增大摇臂摆动阻尼并减小摆动半径,摇臂敲击加速度由950g降至236g,敲击声音显著降低,有效解决了该48V车型起动敲击问题。

参考文献:

[1]董学锋,王军雷,梁金广.基于多种混合动力系统构型的48V技术应用现状与展望[J].汽车技术.2019,(1).31-37.

[2]刘桂彬,刘志超.48V车型燃料消耗量标准分析及试验研究[J].汽车工程.2019(7): 757-762.

[3]Alan Brown,Marc Nalbach,Sebastian Kahnt,et al.CO2 Emissions Reduction via 48V Active Engine-Off Coasting[J].SAE International Journal of Alternative Powertrains,2016,5(1).

[4]伍庆龙,张天强,杨钫.48V汽车发动机起停功能分析及设计研究[J].汽车文摘.2021(2):35-40.

[5]黄蔚,姚源,冯应超.48V发动机前端附件系统浅析[J].时代汽车.2021(8):158-159.

[6]梅鹏,张新塘.混合动力商用车48V动力系统设计及仿真[J].武汉理工大学学报(交通科学与工程版).2019(3):495-501.

[7]汪若英,席安静.48V皮带式启动发电一体机开发[J].汽车电器.2019(3):6-8.

[8]余晨光.混合动力电动汽车驱动系统参数优化匹配[D].武汉理工大学,2002.52页.

[9]莫愁,陈吉清,兰凤崇.混合动力汽车动力集成传动机构的设计与分析[J].汽车工程,2016,(1).36-41.

[10]王志鹏,杜常清.基于结构分析的48V微混系统的故障诊断[J].江苏大学学报(自然科学版).2019(6):636-642.