污垢对两种污水源热泵系统供热性能影响研究

庄兆意,徐君,王光斌,吕超群,张晨

(1.山东建筑大学 热能工程学院,山东 济南 250101;2.山东拓尚工程技术有限公司,山东 泰安 271000)

0 引言

我国城镇污水排放量不断增加,而热泵技术可将污水再次利用,并将其作为低温冷热源为建筑物供暖空调,不仅节能环保,同时还具有一定的经济价值和社会效益[1-3]。污水源热泵技术在国内外一些国家已经得到了不同程度的发展与应用[4-5]。然而,污水成分复杂且受众多因素的影响[6],在利用过程中还存在给热泵机组带来换热设备的结垢、堵塞等问题。目前,虽然已经研究出一些除垢、抑垢的方法[7-9],如实际工程中设前置过滤装置或采用疏导式换热技术[10],可以有效地过滤污水中大尺寸污杂物,但仍无法解决细小污垢在换热面积聚的问题。调查表明,>90%的换热设备都存在不同程度的污垢问题[11],且污垢热阻能占到换热器总热阻的65%~85%[12],不仅会导致传热性能恶化,还会造成运行耗费增加等一系列问题。

对于污垢在换热面上影响的研究,其重要性不言而喻。以往对污垢在换热设备积聚及性能影响研究大都采用实验的方式,如淋激式结构换热器中污垢热阻对热泵系统性能影响的探究[13],以及污垢在换热管中增长特性的研究[14]。近年来,对机组的数值模拟分析也逐渐增多,如对管壳式换热器[15]、H形翅片管换热器[16]中结垢特性的数值模拟与预测等。前人虽已做过不少研究,但其中单一系统形式的分析较多,而两种系统形式对比较少;研究污垢单一因素对机组的影响较多,而较少分析污垢连续附着过程对热泵机组各参数影响,且对污垢沉积的监测与预防研究方面不够成熟,也无法具体准确地测定污垢对机组性能的影响。因此,文章通过模拟计算的方法更全面、直观地了解污垢在换热设备中的增加过程及其对热泵机组各参数的影响。

1 污水源热泵概述

根据污水与制冷剂之间的换热关系,可将污水源热泵分为两大类,第一类为直接式系统,即污水与制冷剂之间仅通过换热器壁面进行换热的热泵系统;第二类为间接式系统,即两者热量传递过程中存在中介媒质,系统形式中增加了中介水循环系统。无论是直接式还是间接式,都无法避免污水与换热壁面接触而产生结垢。

在直接式污水源热泵系统中,污水直接进入机组换热器,污垢会在换热管内部附着沉积,不仅降低换热器换热系数,也会使机组性能下降。为了避免机组两个换热器同时被污染而造成损失,直接式机组大都采用改变制冷剂的流向来实现供热制冷功能的切换。该措施使污水只在固定换热器中进行换热,在一定程度上可减少机组性能的降低和经济损失。间接式系统基于直接式系统设有独立的污水换热器,虽然增加了换热器的成本,但污水不会直接进入热泵机组产生污染,在方便了换热面清洗的同时减少了维修成本,这也是目前间接式比直接式机组发展成熟的原因[17]。

理想运行过程中,污水直接进入热泵机组,省去与中介水的换热过程,减少了部分热量的损失。在相同运行参数下,理论上直接式机组的性能系数会高于间接式系统。但在实际运行过程,当污水直接进入换热器时,换热器污水侧污垢随时间不断沉积,污水侧换热热阻增加,改变了初始换热系数的大小,致使机组运行参数发生不同程度变化。在间接式机组中,污垢对外置污水换热器的影响同样会波及机组内换热器的换热效率。因此,在运行一段时间后,不适合再用初始运行参数分析直接式与间接式两机组的运行参数,也无法判断直接式与间接式两机组性能高低。

为进一步探究污垢厚度对污水源热泵两机组形式运行参数的影响程度,文章采用数值模拟的方法,分析比较随污垢厚度增加的情况下,两机组各部件的具体性能变化情况。以两机组形式中的热力计算公式为基础,采用机组制冷剂热力循环压焓图来确定各状态点的运行参数,利用数学软件MATLAB模拟污水源热泵系统在污垢作用下的运行。因污垢在壁面附着的厚度受沉积率与剥蚀率的共同作用,污水换热器在运行一段时间后,壁面的污垢附着会趋于稳定的状态,所以选取在冬季供热工况下,换热面污垢增长期厚度范围为0~1 mm,对比分析两机组运行参数的变化情况。

2 机组热力计算方法及参数设置

2.1 机组热力计算方法

在冬季供热工况下,直接式机组中的污水换热器与间接式机组中的中介水换热器起到蒸发器的作用,用户侧换热器起到冷凝器的作用。为方便比较,两种机组换热器都选用污水较为适用的壳管式换热器[18],换热器中污水走管程,制冷剂和中介水走壳程,换热管为光滑圆管。制冷剂为R134a;间接式机组的中介水选用性质稳定、冰点低、黏度小的乙二醇,以满足机组运行过程中介水温度的变化需求。

2.1.1 直接式污水源热泵机组

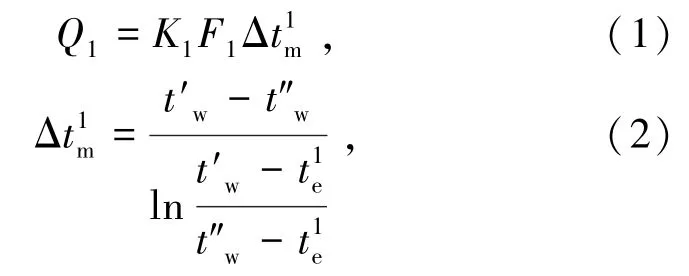

蒸发器中制冷剂与污水之间的传热方程[19]由式(1)和(2)表示为

式中Q1为换热器换热量,kW;K1为污水换热器的传热系数,W/(m2·K);F1为污水换热器的传热面积,m2;Δt1m为污水侧换热器的平均传热温差,℃;t′w、t″w分别为污水的进、出口温度,℃;t1e为污水侧换热器内制冷剂的蒸发温度,℃。

蒸发器中管内污水侧换热量[16]由式(3)表示为

式中Qw为污水换热量,kW;mw为管内污水的质量流量,kg/s;cw为污水比热容,kJ/(kg·K)。

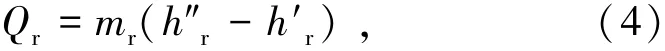

蒸发器管外制冷剂侧换热方程[16]由式(4)表示为

式中Qr为管外制冷剂的换热量,kW;h′r、h″r分别为管外制冷剂进、出口焓值,kJ/kg;mr为管外制冷剂的质量流量,kg/s。

蒸发器总传热系数由式(5)表示为

式中K1为直接式机组中蒸发器总传热系数,W/(m2·K);hw为管内污水的对流换热系数,W/(m2·K);σ为污垢层厚度,m;λ为污垢的导热系数,取λ=1 W/(m·K);hr为壳侧制冷剂的对流换热系数,W/(m2·K)。因管壁导热热阻较小,忽略不计。

2.1.2 间接式污水源热泵系统

污水换热器为污水与中介水的换热,管内污水侧换热量同直接式机组的公式(3)。供热工况下,中介水进入换热器换热起到蒸发器的作用,管外制冷剂侧换热量Qre同直接式机组中的公式(4)。

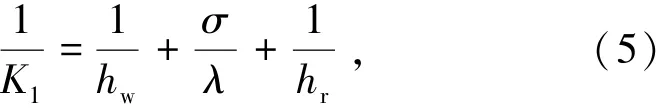

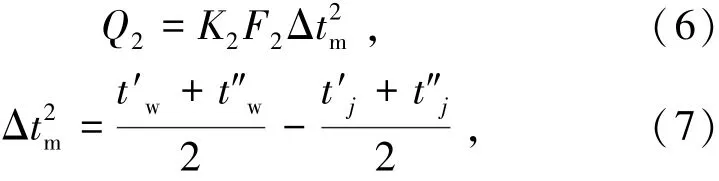

污水换热器中介水与污水之间的传热方程[20]由式(6)和(7)表示为

式中Q2为间接式污水换热器的换热量,kW;K2为间接式系统中污水换热器的传热系数,W/(m2·K);F2为间接式系统中污水换热器的传热面积,m2;Δt2m为间接式系统中污水换热器的平均传热温差,℃;t′j、t″j分别为间接式系统中污水换热器内中介水的进、出口温度,℃。

蒸发器中中介水与制冷剂之间的传热方程[15]由式(8)和(9)表示为

式中Q3为间接式机组蒸发器换热量,kW;K3为间接式系统中间换热器的传热系数,W/(m2·K);F3为间接式系统中间换热器的传热面积,m2;Δt3m为间接式系统中间换热器的平均传热温差,℃;t2e为间接式系统中污水换热器内制冷剂的蒸发温度,℃。

污水换热器管外中介水换热量Qj、蒸发器中管内中介水换热量Qj.e由式(10)表示为

式中cj为中介水比热容,kJ/(kg·K);mj为中介水的质量流量,kg/s。

污水换热器的总传热系数由式(11)表示为

式中K2为间接式机组中污水换热器总对流换热系数,W/(m2·K);hj为壳侧中介水的对流换热系数,W/(m2·K)。

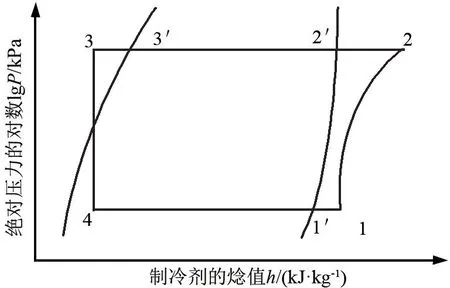

热泵机组运行中的具体计算参数需要根据制冷剂在机组内部的物态循环变化压焓图(如图1所示)确定。同样,性能系数(Coefficient of Performance,COP)作为评价热泵机组的重要参数,其理论值也通过图1中数据来计算。其中1、2分别为制冷剂进出压缩机的状态点;1′、3′分别为制冷剂蒸发、冷凝时的状态点;2′为冷凝器中制冷剂与饱和气体线的交点;3为制冷剂出冷凝器时的状态点;4为制冷剂进入蒸发器时的状态点。

图1 热泵机组内制冷剂压焓图

两热泵机组形式冬天供热时的理论性能系数为C OPH,由式(12)表示为

式中h2-h3为单位质量制冷剂制热量,kJ/kg;h2-h1为压缩机单位绝热压缩功,kJ/kg。

2.2 参数设置

在计算过程中假定:(1)制热循环过程为理想循环;(2)机组中水泵为定流量运行,其中两机组中污水的流量同为85.8 m3/h,间接式机组中介水流量为104.5 m3/h,忽略水泵的功耗与散热;(3)不考虑换热器与外部环境的换热;(4)忽略换热管壁对换热的影响;(5)忽略节流阀的计算部分。

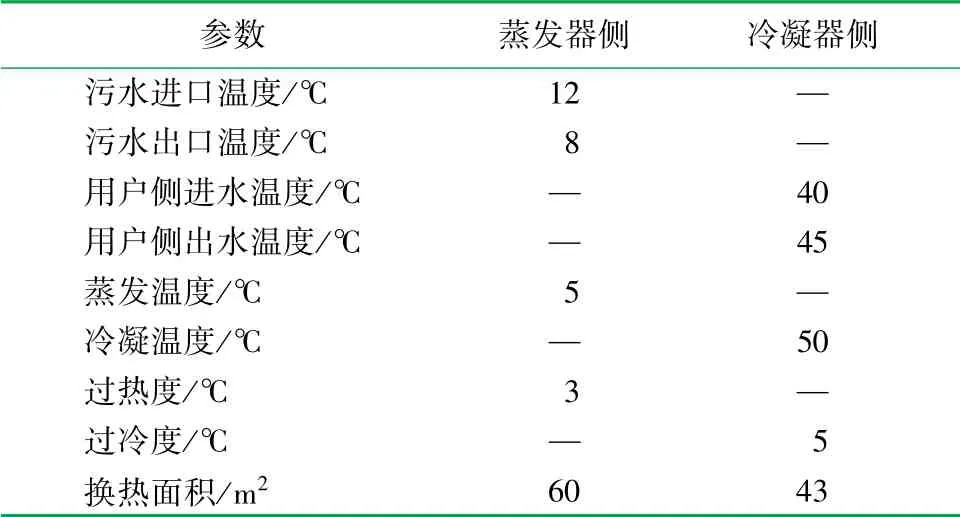

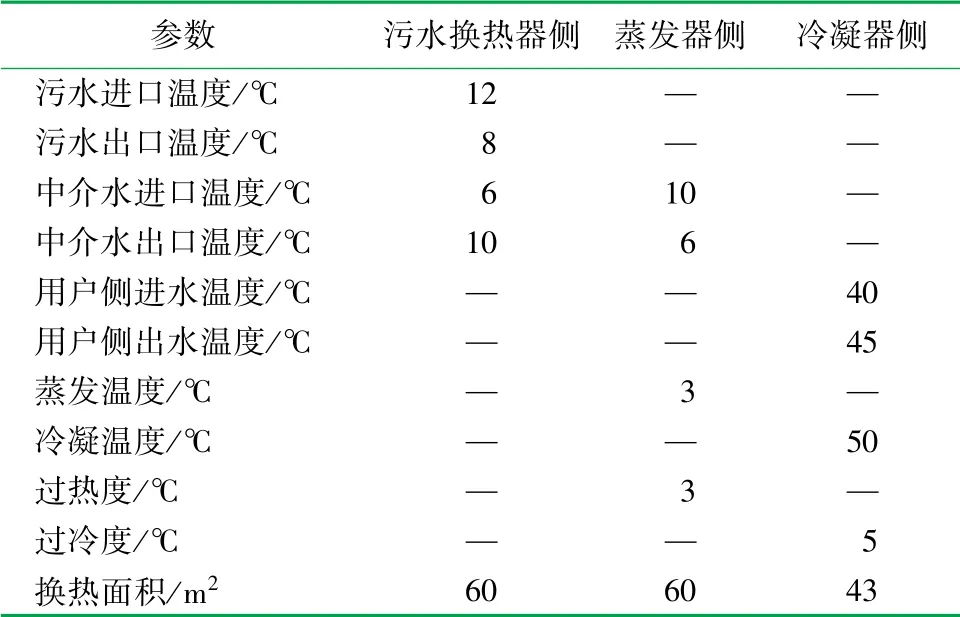

直接式、间接式机组运行参数的初值设置分别见表1和表2。

表1 直接式机组初始运行参数设置表

表2 间接式机组初始运行参数设置表

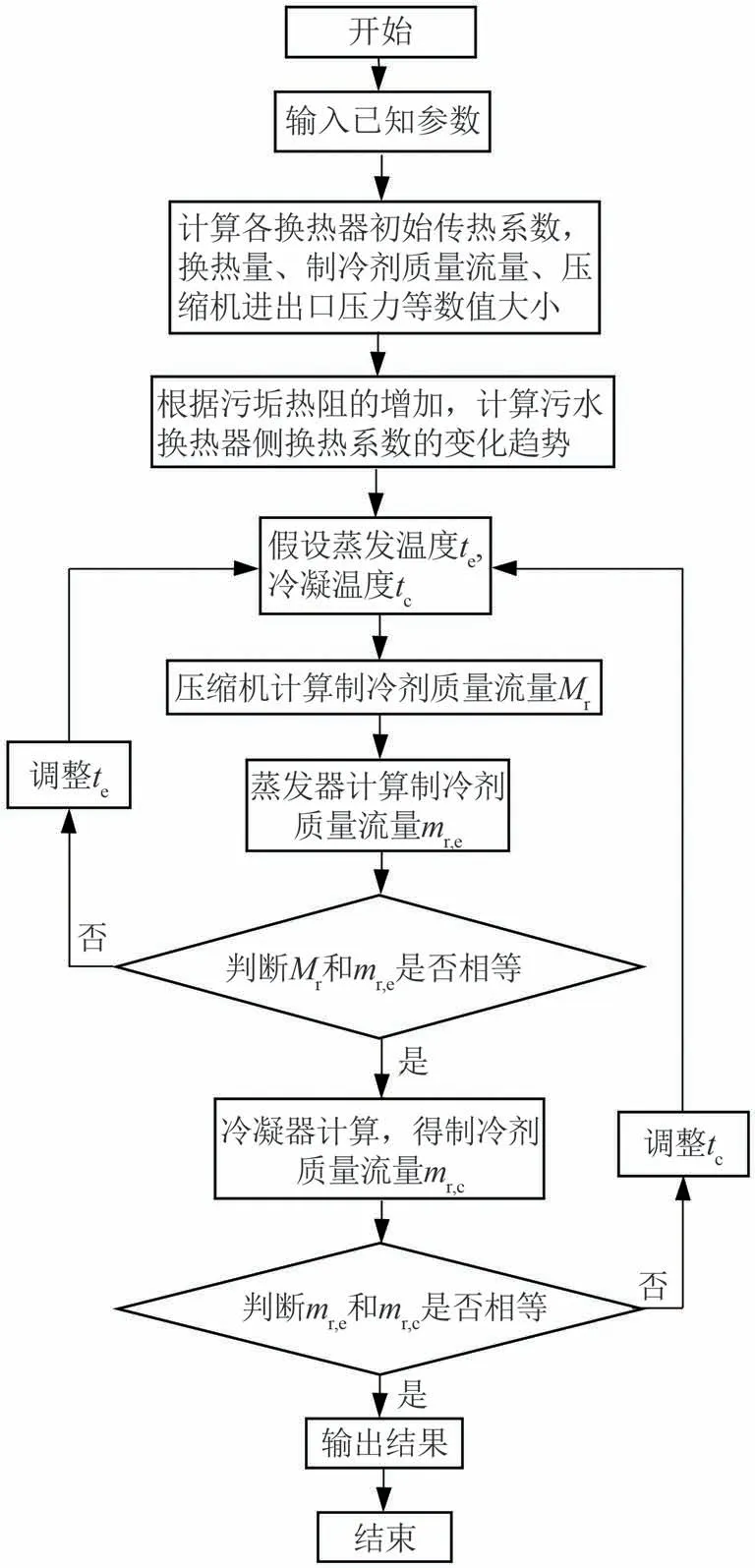

2.3 计算流程

基于上述的数学模型,对污水源热泵机组中的换热过程进行模拟计算。先输入已知的结构参数及初始运行参数的设定值,计算出初始各传热系数、流量等数值,在污垢的增加过程中,比较各部件制冷剂质量流量的大小,不断调整蒸发冷凝温度的数值至满足要求,最后输出数值。计算的流程如图2所示。

图2 热泵机组计算流程图

3 结果与分析

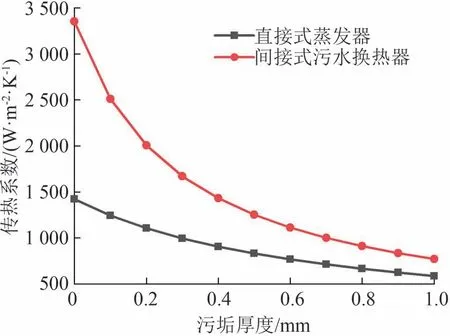

3.1 污垢对换热系数的影响

假设污水侧与用户侧是定流量运行的,在直接式系统中污水与制冷剂是相变换热过程,间接式系统是污水与中介水的水-水换热形式。在两种机组初始运行参数下,根据式(1)和(6)计算出直接式、间接式污水侧换热器传热系数初值分别为1 420.9、3 353.3 W/(m2·K)。随着污垢厚度的增加,污垢热阻不断增大,根据式(5)和(11)得出传热系数随污垢厚度的变化关系,如图3所示。两种机组形式污水侧换热器的传热系数都随污垢厚度的增加而不断减小,下降幅度由开始时最大到逐渐平缓,这是因为污垢热阻较小时对总传热系数的影响较大,在其不断增加的过程中影响逐渐变小。污垢厚度由0~1 mm时,直接式机组中污水换热器传热系数由1 420.9 W/(m2·K)下降到586.9 W/(m2·K),下降了58.7%;而间接式机组中污水换热器传热系数由3 353.3 W/(m2·K)下降到770.3 W/(m2·K),下降了77%。可以看出,间接式机组中的污水换热器传热系数下降程度大于直接式,这是由于两机组污水换热器的传热系数初值不同,间接式污水换热器传热系数初值较大,因此在同样污垢热阻的作用下,对初值大的传热系数影响程度更大,即在其他参数不变的情况下,污垢对间接式污水换热器传热系数影响较大。

图3 传热系数随污垢厚度的变化关系图

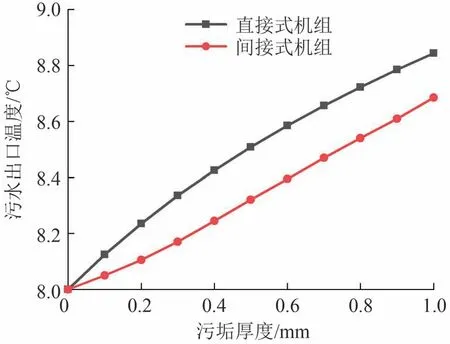

3.2 污垢对污水换热器污水出口温度的影响

污垢在换热面上附着造成换热器传热系数的降低,在污水流量保持不变的情况下,污水传递的热量不断减少,因此污水出口温度会高于初始运行时的8℃,污水的进出口温差呈减小的趋势。污水出口温度随污垢厚度的变化关系如图4所示,随着污垢厚度增长到1 mm,直接式机组中的污水出口温度由8℃增长到8.84℃,而间接式系统则由8℃增长到8.68℃。间接式机组中污水出口温度略低于直接式系统,原因是由于间接式的污水换热器初始的传热系数高于直接式的,即使在污垢热阻不断增大的情况下,间接式传热系数仍高于直接式,因此直接式机组中污水出口温度的升高略大于间接式的。

图4 污水出口温度随污垢厚度的变化关系图

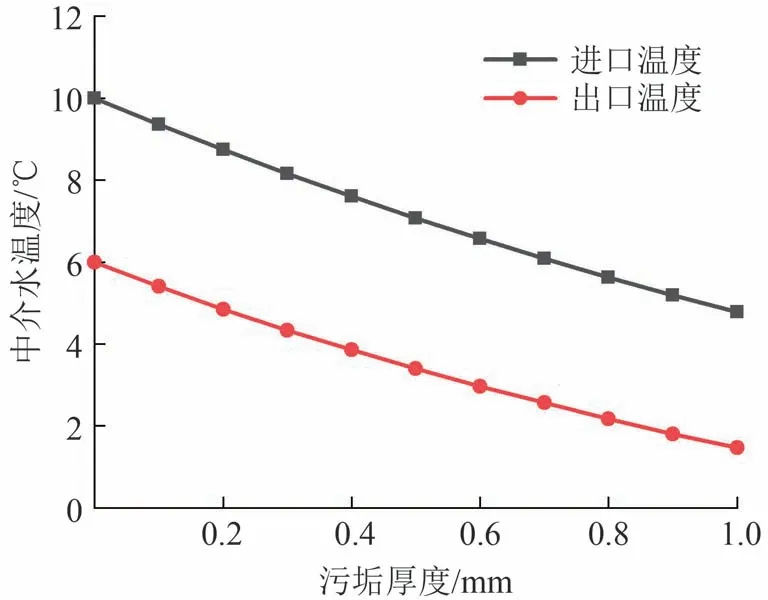

3.3 污垢对间接式机组蒸发器中介水进出口温度的影响

在冬季供热工况下,污水进入直接式机组的换热器,此时污水换热器起到蒸发器的作用,污垢直接影响蒸发器的传热系数及蒸发温度。而在间接式系统中,污水进入污水换热器,与中介水进行换热后,中介水进入机组换热器,与制冷剂完成换热。与直接式机组相比而言,污垢对间接式机组内两换热器的影响并不是直接的,而是先影响中介水的换热量,再通过中介水影响机组换热量。

通过间接式机组中污水换热器的热力计算,得出中介水温度随污垢厚度的变化趋势,如图5所示。在与污水换热的过程中,随着换热热阻的增大,中介水得到的热量不断减少,其进出口温度都呈下降趋势。随着污垢厚度从0 mm增长到1 mm,中介水进入污水换热器的温度由6℃降低到1.47℃,出口温度由10℃降低到4.78℃。进出口温度的降幅由大逐渐减小,但降幅的变化较小,其曲线较为平缓。中介水的进出口温差也由最初的4℃降低到3.3℃。因此,污垢对间接式机组的中介水进出口温度的影响较大,但对温差影响相对较小。

图5 蒸发器中介水进出口温度随污垢厚度的变化关系图

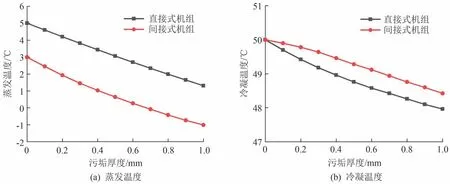

3.4 污垢对机组蒸发温度、冷凝温度的影响

污垢附着过程中对蒸发温度的影响如图6(a)所示。蒸发器吸热量的减少,导致蒸发温度的下降。在直接式机组中,蒸发温度由初始时的5℃下降到1.3℃,且下降趋势较为均匀;在间接式机组中,蒸发温度由3℃下降到-1℃,下降趋势逐渐减小。两种机组形式对比来看,间接式比直接式多下降0.3℃,下降程度相差并不大。

污垢对冷凝温度的影响如图6(b)所示。直接式机组中冷凝温度由初始的50℃下降到48.2℃,间接式机组冷凝温度由50℃下降到48.5℃,两机组形式的差别不大。对冷凝器来说,由于冷凝侧为清水工况,污垢热阻的影响较小,传热系数基本不变。但由于蒸发器制冷剂吸热量的减少,导致冷凝器侧制冷剂放热量减少,两机组冷凝器侧出水温度均略有下降。直接式与间接式机组冷凝器的出水温度由45℃分别下降到44.0、44.1℃,降幅都约为1℃,污垢的影响相差不大。

图6 机组蒸发温度、冷凝温度随污垢厚度的变化关系图

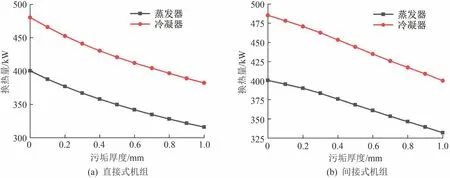

3.5 污垢对机组换热器换热量的影响

由于换热器中的污垢热阻,传热系数下降,蒸发器换热量明显下降。根据蒸发器的传热方程,通过模拟计算,分别得出两种机组形式蒸发器与冷却器的换热量随污垢的变化情况,如图7所示。在蒸发器侧,因两机组初始条件相同,所以两机组蒸发换热量初始量同为400.4 kW。如图7(a)所示,随着换热面上污垢厚度从0 mm增长到1 mm,直接式机组蒸发换热量下降到315.9 kW,下降了21.1%,下降幅度呈递减趋势,但整体变化曲线较为平缓。间接式机组中,如图7(b)所示,蒸发换热量下降到331.8 kW,下降了17.1%。

图7 两机组换热量随污垢厚度的变化关系图

冷凝器的换热量变化趋势与蒸发器侧大体一致,两机组冷凝器侧的换热量随着污垢厚度的不断增加,直接式机组冷凝换热量由480.4 kW下降到382.4 kW,下降了20.4%;间接式机组由485.4 kW下降到400 kW,下降了17.6%。在污垢不断附着的情况下,间接式机组的制热量下降程度低于直接式。

根据数据可以看出,间接式机组两换热器换热量的降低程度都小于直接式机组,虽然上述的传热系数对比中间接式下降程度较大,但在蒸发器的蒸发温度,以及污水、中介水的进出口温度综合作用下,蒸发器的平均传热温差各不相同;同样在供热工况下,蒸发器侧换热量的改变也会影响到冷凝器侧,所以根据换热公式的计算结果显示,间接式的下降程度略小于直接式机组。

3.6 污垢对制冷剂质量流量的影响

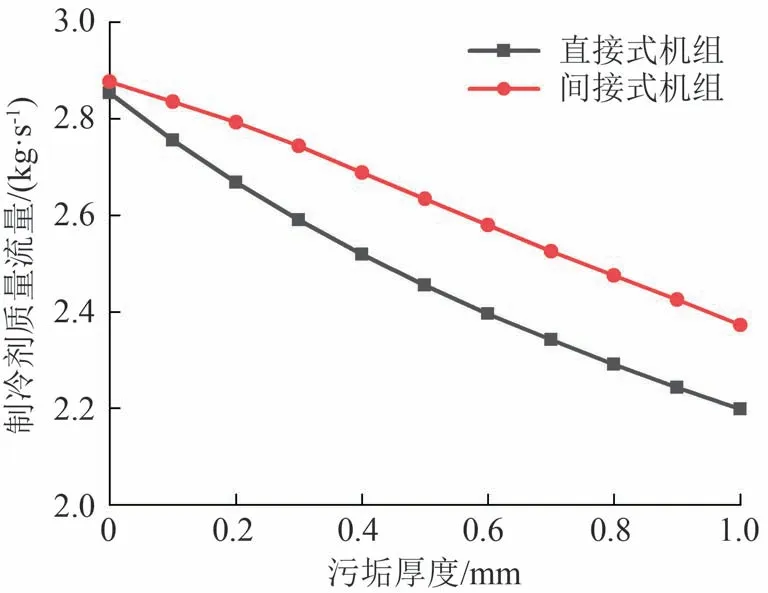

污垢热阻导致机组换热器换热量减少,制冷剂的质量流量必然会受到影响而下降,通过模拟得出污垢厚度与制冷剂质量流量的变化趋势,如图8所示。根据设定的初始参数、蒸发器侧传热公式以及制冷剂运行的压焓图,可以得出直接式与间接式初始的制冷剂质量流量分别是2.85、2.88 kg/s。随着换热管内污垢厚度的不断增加,直接式制冷剂的质量流量下降到2.19 kg/s,下降了22.9%,下降幅度逐渐放缓;而间接式机组中制冷剂的质量流量则下降到2.37 kg/s,下降了17.5%,与直接式的下降幅度相比少了约5%。

图8 制冷剂质量流量随污垢厚度的变化关系图

3.7 污垢对机组性能的影响

在污垢热阻的影响下,蒸发、冷凝温度均有不同程度的下降,进而蒸发、冷凝压力也在降低,但蒸发压力的降低程度大于冷凝压力,因此机组压缩机压缩比增大,耗功增加,在制冷剂运行的压焓图上表现为压缩机进出口的焓差增大,且增大的程度大于换热量随污垢附着过程的减小程度,因此制热系数也在降低。

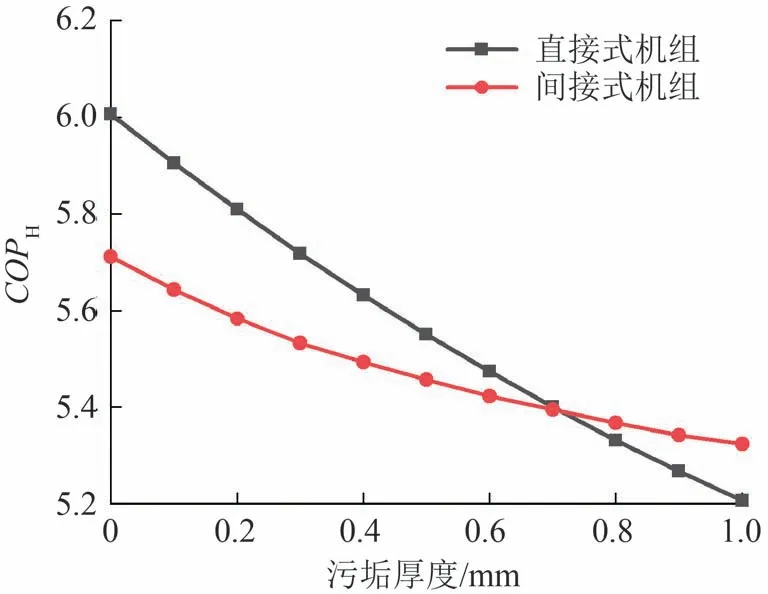

两机组形式制热COPH随污垢厚度的变化曲线如图9所示,直接式、间接式机组的COPH初值分别为6.0、5.7。随着污垢厚度的增加,机组换热量的减少,直接式机组COPH下降到5.2,下降了13.3%;间接式机组的COPH下降到5.3,下降了7.0%。由于直接式机组冷凝器换热量降低程度大于间接式,且压缩机进出口的焓差略大于间接式,因此直接机组C OPH与间接式相比下降幅度较大。

图9 制热性能系数随污垢增加的变化关系图

4 结论

文章以直接式与间接式两种污水源热泵系统为研究对象,在相同初始参数的运行过程中,对污垢厚度从0 mm增加到1 mm的过程,利用软件MATLAB模拟了两种系统形机组参数的变化,得到主要结论如下:

(1)直接式、间接式污水换热器的传热系数分别下降了58.7%、77%,两机组的传热系数下降明显且间接式下降幅度较大;直接、间接式蒸发器换热量分别下降21.1%、17.1%,冷凝换热量分别降低20.4%、17.6%,而直接式换热量的下降幅度都略大于间接式。

(2)直接、间接式机组污水的出口温度分别由8℃上升到8.84、8.68℃;间接式机组中介水在定流量情况下,在蒸发器中的进、出口温度由初始的10、6℃分别下降到4.78、1.47℃,下降程度较大,但进、出口温差仅由4℃下降到3.3℃。

(3)污垢对制冷剂蒸发温度影响较大,两机组降幅均约为4℃;对制冷剂冷凝温度的影响较小,两机组均约为1℃。直接式制冷剂质量流量下降了22.9%,其值大于间接式下降的17.5%。

(4)直接式机组的COPH从6.0下降到5.2,下降了13.3%;间接式机组由5.7下降到5.3,下降了7.0%。可见虽然直接式机组C OPH初值大于间接式,但随着污垢增加,间接式机组C OPH下降程度小于直接式,在机组性能方面更有优势。