基于Flexsim 的两栖舰船装卸载流程可视化仿真研究

徐清华,宋 剑,谢川予

(解放军91976 部队,广州 510430)

0 引言

Flexsim 是一种面向对象的可视化流程仿真建模工具,能使决策者通过可视化建模方法构建任何分散式系统流程,透过Flexsim 可以率先找到作业流程模式,从而能帮助决策者形象地在动态三维虚拟现实环境中模拟、监控及评估流程系统,为寻找优秀流程提供决策分析,从而达到优化流程目的[1]。两栖舰船作战兵力装卸载是典型的作业流程问题,安全、可靠、快速地装卸载是两栖舰船完成两栖作战任务的前提。通过Flexsim 可视化工具对两栖舰船装卸载两栖车辆作业进行可视化建模仿真,分析两栖舰船装载方案和装载流程结论数据,为优化装载方案和作业流程提供决策。

1 Flexsim 平台可视化流程仿真过程

Flexsim 是一套可视化仿真模型设计、制作与分析软件。它集计算机仿真、图像处理、数据分析及人工智能技术于一体,适合军事作业流程仿真研究与实践。

1.1 布局设计

依据实际设计的作业方案进行仿真系统的布局设计。可视化作业流程仿真可以将设计好的装卸搬运系统进行合理阶段划分,通常按照系统布局区域划分,使用对象库中的实体作为容器,连接各容器的输入输出便可以完成仿真模型。

1.2 实体关系

实体关系就是各连接对象的确定关系。在Flexsim 中实体间的关系分为输入输出关系和中心端口连接关系。输入输出关系是指两个固定实体间的关系,中心端口连接关系多用于固定实体和输送设备实体之间,也用于两实体间相互通信。

1.3 参数设定

Flexism 提供简单的参数设定,双击对象可以打开对象的参数对话框进行设定。尽管Flexsim 中已经有很多设定参数可供选择,但很难满足个性化仿真建模的需要,可以通过一套命令集来修改实体属性、编写实体动作甚至自定义实体[2]。

1.4 运行模型

通过编译、运行实现全场景仿真,并以三维图表、文字及时显示仿真输出数据,也可以定制仿真观察角度和演示路径,自制演示视频等,为用户提供多维度模型运行监视效果。

1.5 仿真输出

实时查看相应对象的统计数据和图表,生成标准统计报告和状态统计报告,为系统作业流程仿真提供分析数据。

2 两栖舰船装卸载流程仿真建模

以大型两栖舰船投送两栖车辆为研究对象,构建两栖舰船装卸载两栖车辆作业流程仿真模型。首先,根据作业仿真需求设计布局,也就是制定两栖车辆在舰船上的布列方案;其次,确定两栖车辆在舰船上的装卸载作业流程方法,也就是装卸载作业流程规则;再次,根据仿真设计方案输入相关的流程仿真参数;最后,进行两栖车辆装卸流程可视化仿真运行并输出仿真结论[3]。

2.1 制定装载布列方案

两栖舰船装卸载两栖车辆流程仿真建模的首要任务是确定作业流程的两栖车辆在装卸过程中的布列方案,也就是确定所有两栖车辆作为作业实体需要搬运的空间状态,两栖舰船装载两栖车辆的各个舱室就是两栖车辆布列空间,两栖车辆就是仿真系统中的实体,在舰船上存放的位置就是装载的布列方案[4]。

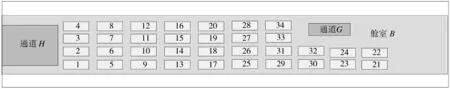

设某型两栖舰船需要投送一批两栖车辆执行任务,采用码头装卸载方法,该型舰船共有A、B、C、D 4 个舱室可以用来装载被投送的两栖车辆,舰船配置有侧门连接舱室C 的通道E,有舱室C 连接舱室D 的通道F,有舱室C 连接舱室B 的通道G,有舱室B 连接舱室A 的通道H,其中,通道E、F、G 是固定通道,H 是垂直电梯通道,两栖舰船装载空间布局如图1 所示,两栖车辆布列方案如图2~图4所示。

图1 舰船装载空间布局图

图2 两栖车辆A 舱布列图

图3 两栖车辆B 舱布列图

图4 两栖车辆C 舱和D 舱布列图

2.2 确定流程仿真规则

系统仿真流程规则必须遵守舰船装卸载规则,这是保障被装载兵力安全上下船的基本保证,也是提高装卸效率的基本要求。装载流程是保障被装载兵力能够按照装载方案进行有序、安全、快速的装载,卸载流程是装载的逆过程,在制定装载方案和流程时就应考虑兵力卸载的安全性、快速性和实践性,因此,卸载速度往往比装载速度要快,流程更加简单[5]。

规则1:车辆从码头机动至舱室C 指定车位。必须待前序车辆通过通道门E 并转向进入舱室C 后,后序车辆才可以从码头开始机动进入通道E;前序车辆机动至指定车位后,后续车辆才可以开始从离开通道E 处向指定车位机动;所有车辆机动至舱室C 指定车位,该舱室装载流程结束。

规则2:车辆从码头机动至舱室D 指定车位。机动路线:从码头经过通道E 进入舱室C,再经过通道F 至舱室D。机动规则:从码头机动至舱室C 时,必须待前序车辆通过通道门E 并转向进入舱室C 后,后序车辆才可以从码头开始机动进入通道E;车辆从舱室C 机动至舱室D 时,前序车经过舱室C 至舱室D 的通道F 后,后续车才可开始从离开通道E 处由C 舱往D 舱机动,等待前序车在舱室D 机动至指定车位后,方可从舱室F 通道处向舱室D 机动,否则必须在通道E 或通道F 处等待;所有车辆机动至舱室D 指定车位,该舱室装载流程结束。

规则3:车辆从码头机动进入舱室B 指定车位。机动路线:从码头经过通道E 进入舱室C,再经过通道G 至舱室B。机动规则:车辆从码头机动至舱室C 时,必须待前序车辆通过通道门E 并转向进入舱室C 后,后序车辆才可以从码头开始机动进入通道E;车辆从舱室C 至舱室B 时,前序车经过舱室C至舱室B 的通道F 后,后续车才可开始从离开通道E 处由C 舱往B 舱机动,等待前序车在舱室B 机动至指定车位后,方可从舱室C 至舱室B 的通道G 机动,否则必须在通道E 或通道G 处等待;所有车辆机动至舱室B 指定车位,该舱室装载流程结束。

规则4:车辆从码头机动至舱室A 指定车位。机动路线:从码头经过通道E 进入舱室C,再经过通道G 至舱室B,最后经过通道H 至舱室A。机动规则:车辆从码头机动至舱室C 时,必须待前序车辆通过通道门E 并转向进入舱室C 后,后序车辆才可以从码头开始机动进入通道E;车辆从舱室C 至舱室B时,前序车经过舱室C 至舱室B 的通道F 后,后续车才可开始从离开通道E 处由C 舱往B 舱机动;车辆从舱室B 至舱室A 时,前序车(一次性搭载的车辆)经过舱室B 至舱室A 的通道H 后,后续车(一次性可搭载的车辆)才可开始离开通道G 处由B 舱往A 舱机动,等待前序车从舱室A 机动至指定车位后,方可从舱室B 至舱室A 的通道H 机动,否则必须在通道E、通道G 或通道H 处等待;所有车辆机动至舱室A 指定车位,该舱室装载流程结束。

规则5:舱室装载的顺序。舱室装载顺序没有统一的标准,但必须满足该舱室装载完车辆后,不影响后续车辆在该舱室的机动限制,否则后续车辆无法进行正常装载。结合某型舰船舱室布局特点,必须满足:A 舱室装载完才可以装载B 舱室,B 舱室装载完才可以装载C 舱室,D 舱室装载完才可以装载C 舱室。

规则6:所有的通道E、F、G 不可以同时存在2辆及以上数量车辆;通道H 可以同时搭载的车辆数量不多于最大车辆容量。

规则7:车辆与车辆在机动过程中间距不少于5 m;车辆到达指定车位需进行前进、后退、转向动作调整车位至准确位置,调整过程采用的速度符合正态分布规律,最大速度不超过该车型在该舱室机动最大限速。

规则8:装载流程开始时间为第1 辆车辆从码头开始进入通道E 的时刻;装载流程结束时间为最后一辆车辆到达某舱室指定位置的时刻。

规则9:车辆卸载的顺序。车辆卸载顺序没有统一的标准,但必须满足该车辆卸载前不能影响其他车辆经过该舱室的机动限制,否则无法进行正常卸载。

规则10:卸载流程开始时间为第1 辆车辆从指定车位开始机动时刻;卸载流程结束时间为最后一辆车辆脱离舰船的时刻。

2.3 输入流程仿真参数

建模仿真是为评价系统设计方案服务。为达到这个目的往往要对方案多次修改,多次仿真,这样就要求仿真系统能根据使用需求灵活输入、修改数据。Flexism 中集成了Excel 插件,仿真系统初始数据可以通过Excel 插件导入到所建立的全局表中,模型中所有初始数据都可以从全局表中直接获得。Excel 本身具有强大计算统计功能,因此,只要事先设计好数据表格的形式并输入数据,便能轻松计算出其他所需数据。

2.3.1 输入装载实体及流程仿真控制数据

主要导入各个装载舱室及被装载兵力名称、装载顺序、间隔等待时间等装载要素数据,这些数据主要用于控制仿真流程的排队顺序、排队等待时间等规则。

2.3.2 输入装载实体流程仿真性能数据

主要输入装载实体运动属性,如装备在装载过程的水平运动速度、爬坡速度、涉水速度、过通道速度、电梯运行速度等性能参数。

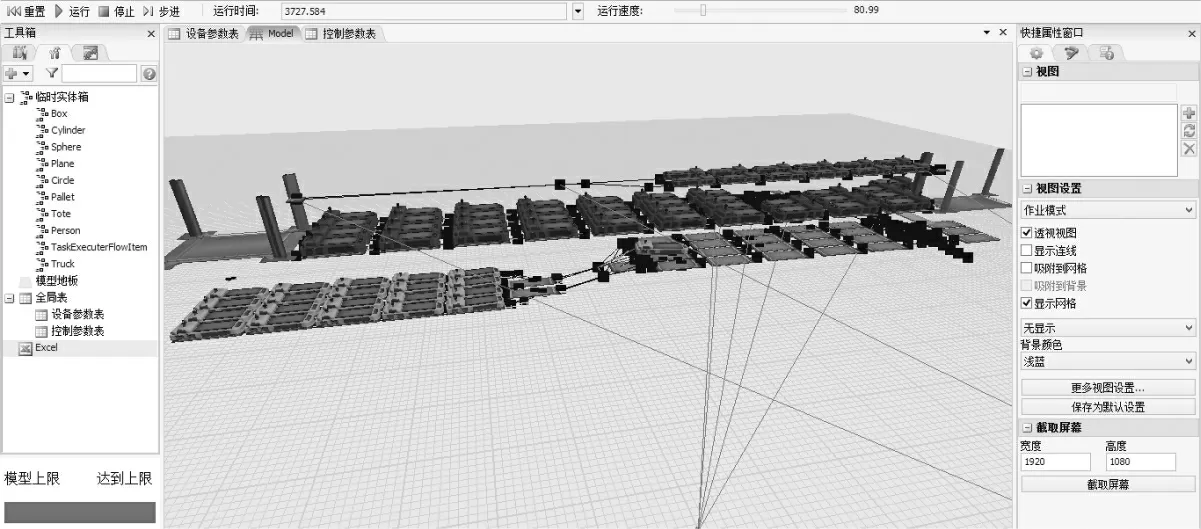

2.4 流程仿真控制

当构建好仿真规则模型并输入相关仿真参数后,就可以进行装卸载作业流程的仿真运算,为了较好地观察整个仿真过程产生的效果,可以对仿真过程进行控制,例如暂停、加速、减速、实体空间显示、实体仿真可视化布局等,如图5 所示。

图5 流程仿真显示控制视图

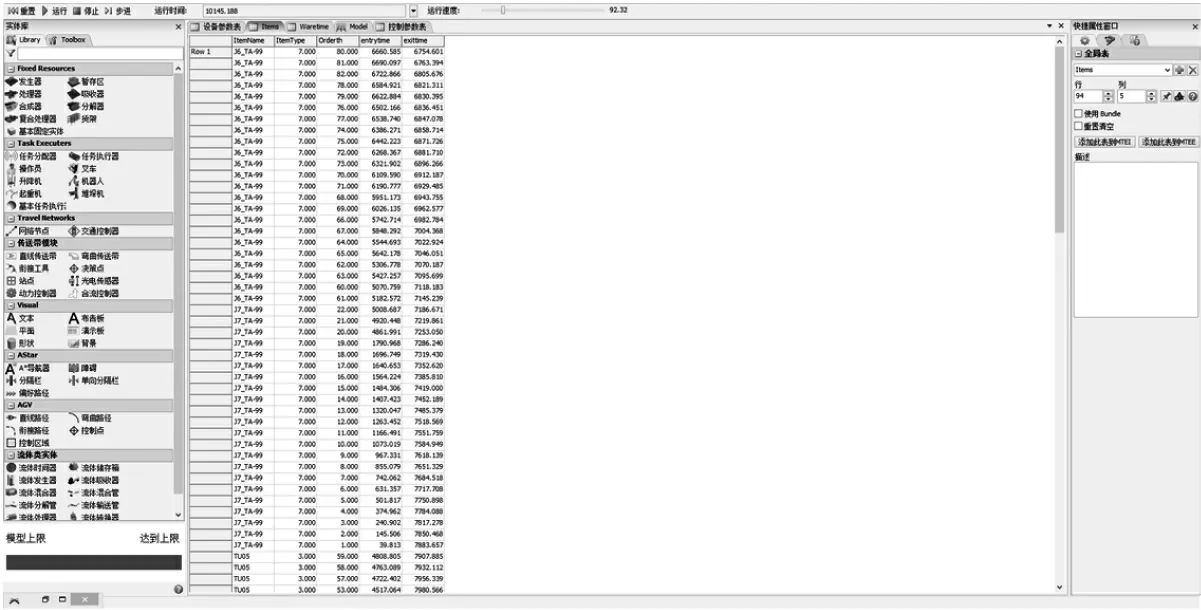

2.5 流程仿真输出分析

1)仿真结果输出。仿真结果输出是将仿真过程中获取的仿真结果以表格、图形等方式输出,供决策者进行分析使用,如图6 所示。

图6 流程仿真结果输出

2)仿真结果分析。Flexsim 的仿真结果可以直接输出到任何能与ODBC 相连的数据库中,数据库表的形式都是软件设计好的,不仅有标准的数据报告,还可以进行数据分析,如图7 所示。

图7 流程仿真结果分析报告

3 仿真实例

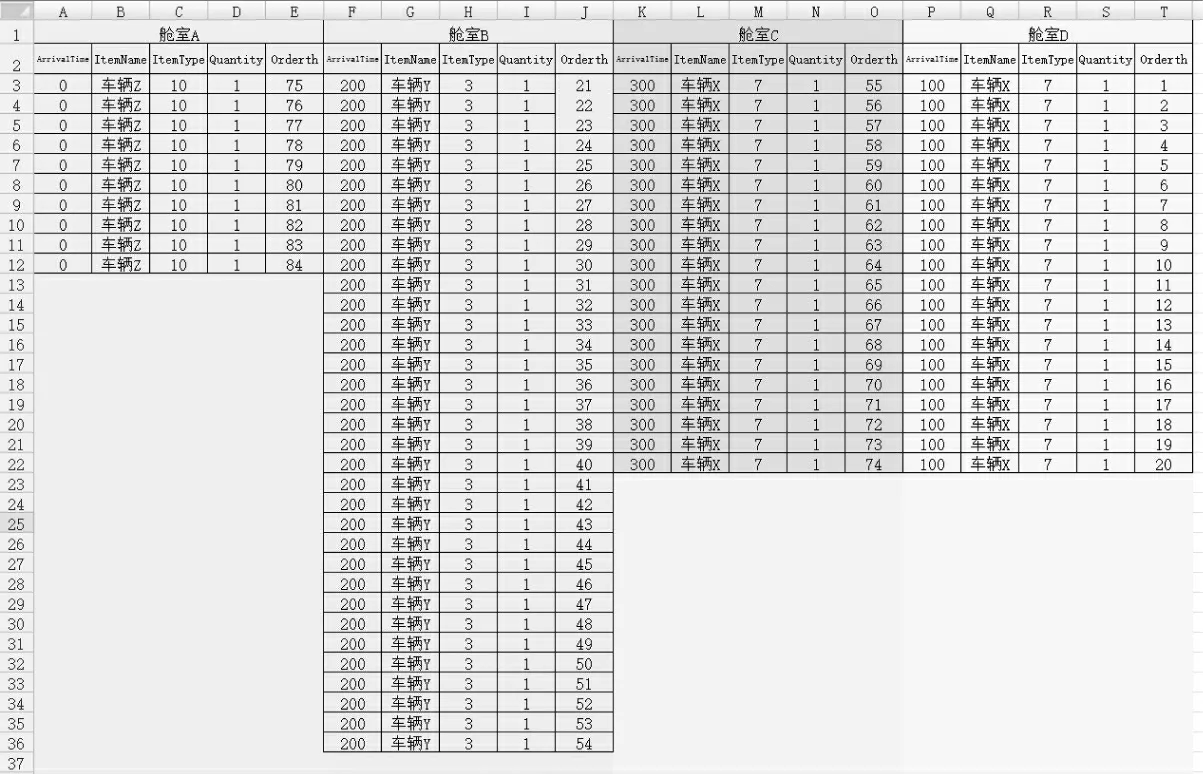

以某型两栖舰船采用码头装载和码头卸载的方法,对两栖车辆装卸载作业流程进行仿真实例分析,共有3 型(X、Y、Z)共84 辆两栖车分别装载在A、B、C、D 4 个舱室,两栖车辆舱室配置如表1 所示,两栖车辆在各舱室和通道机动的性能参数如表2 所示。实例依据装卸载规则采用2 种装卸载流程方案进行仿真,计算2 种流程方案装卸所需要的时间,并对方案进行比较分析。

表2 两栖车辆在舰船中各舱室和通道机动的性能参数(单位:km/h)

3.1 确定装载布列方案

两栖舰船车辆布列方案如图2~ 图4 所示,其中10 辆Z 型车装载在舱室A,34 辆Y 型车装载在舱室B,20 辆X 型车装载在舱室C,20 辆X 型车装载在舱室D,如表1 所示。

表1 两栖车辆舱室配置表

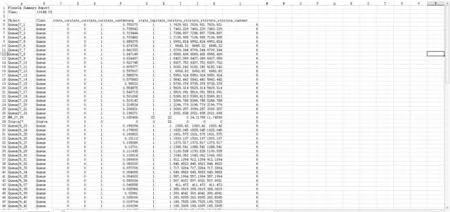

3.2 输入流程仿真参数

方案1:依次按照舱室A→舱室D→舱室B→舱室C 的顺序装载,控制各车辆的装载顺序,如下页图8 所示,ArrivalTime 参数能够控制各车辆的装载顺序,卸载采用装载的逆序。

图8 方案1 两栖车辆控制参数

方案2:先按照舱室A 和舱室D 交错顺序装载,再舱室B→舱室C 的顺序装载,控制各车辆的装载顺序,如图9 所示,ArrivalTime 参数能够控制各车辆的装载顺序,卸载顺序同方案1,保障两栖车辆卸载后快速形成作战队形。

图9 方案2 两栖车辆控制参数

3.3 流程仿真输出分析

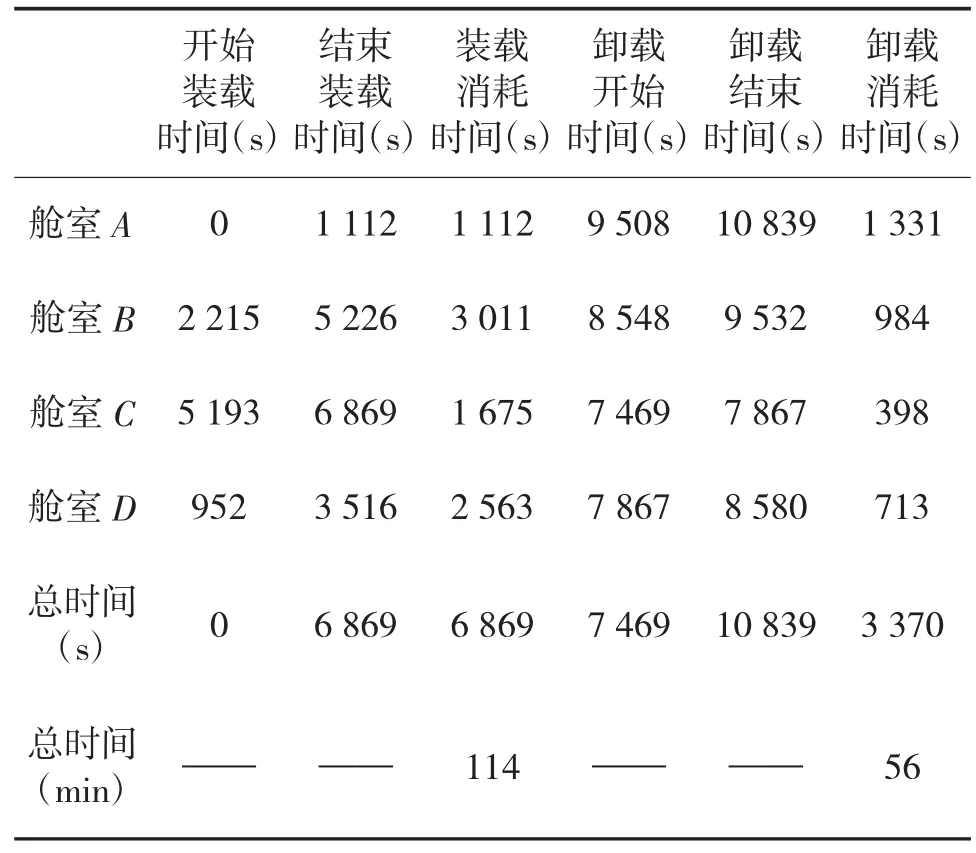

方案1:依次按照舱室A→舱室D→舱室B→舱室C 的顺序装载输出,数据统计如表3 所示。

表3 方案1 仿真输出数据

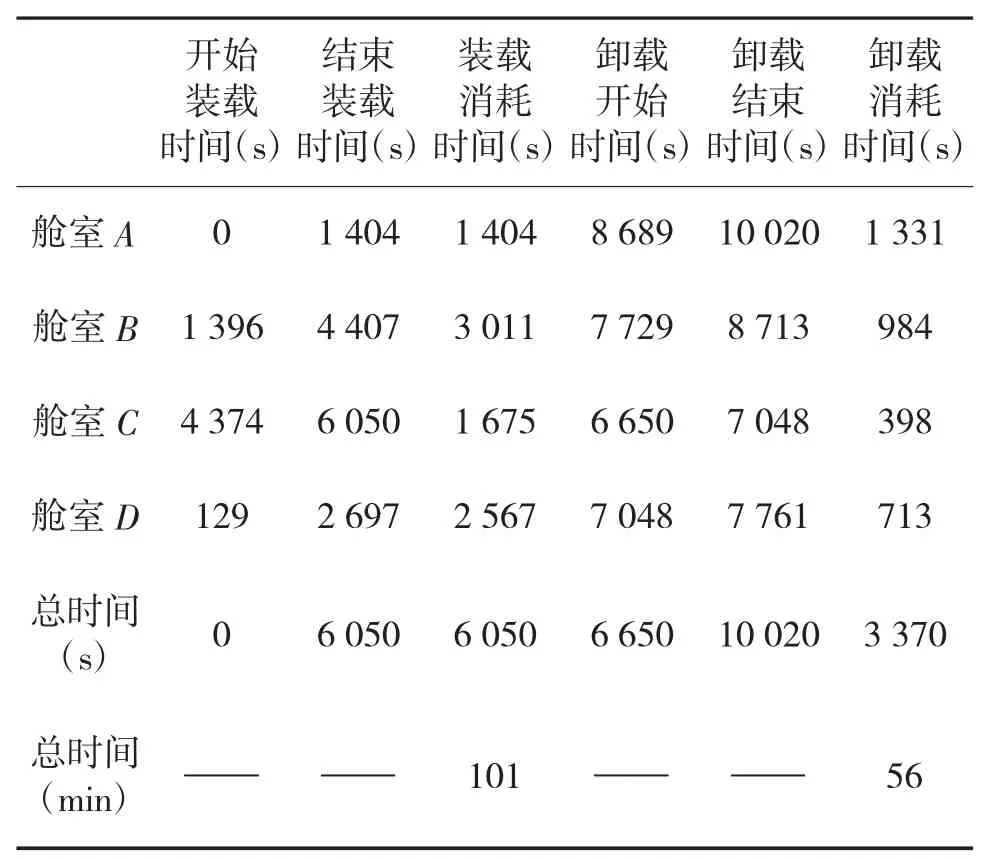

方案2:先按照舱室A 和舱室D 交错顺序装载,再舱室B→舱室C 的顺序装载输出,数据统计如表4 所示。

表4 方案2 仿真输出数据

结论分析:从以上两种装载方案流程作业仿真输出数据可以分析,方案1 采用各舱室依次顺序装载所需要装载时间为114 min,卸载所需时间为56 min;方案2 采取两栖车辆舱室交错并行,装载所需时间为101 min,卸载所需时间为56 min;方案2 装载所需要时间比方案1 所需要时间减少13 min,节约11%的时间;由于在制定装载方案过程中充分考虑了两栖车辆卸载比装载更加紧迫,因此,卸载时间比装载时间都少,接近装载时间的50 %,满足作战实际需求,符合作战需求规律。

4 结论

两栖舰船装卸载是未来登陆作战重要环节,是登陆作战兵力安全、可靠、快速上陆的基本保障。由于装卸载过程涉及到复杂的战场环境,多样的登陆作战兵力,多类型的输送工具,因此,采用的装卸载方法和组织实施过程都不尽相同,科学研究装卸载组织流程方法,以及评估和优化装卸流程是提升登陆作战战斗力的有效途径。