马铃薯片干燥工艺及品质研究

刘丽 徐洪岩 张明爽 于倩倩

摘要 以尤金品种马铃薯为试验材料,通过单因素试验得出最佳的熟化方法,并对马铃薯干片传统加工方法及加工工艺参数进行优化。结果表明,最佳的熟化方法是热水漂烫,达到所需熟化程度需6 min,马铃薯片最适厚度为0.5 cm,40、50、60、70、80 ℃干燥温度下,马铃薯片的干燥时间分别为9、8、8、6、6 h。优化方法比传统方法更节省干燥前的加工时间和人工成本,2种方法所需的干燥时间相同,漂烫熟化法的营养损失量略高于蒸制熟化法。

关键词 马铃薯干片;传统工艺;优化工艺;热风干燥;品质

中图分类号 TS-255 文献标识码 A 文章编号 0517-6611(2021)13-0190-04

doi:10.3969/j.issn.0517-6611.2021.13.048

開放科学(资源服务)标识码(OSID):

Study on Drying Technology and Quality Test of Potato Slices

LIU Li, XU Hong yan, ZHANG Ming shuang et al

(Keshan Branch of Heilongjiang Academy of Agricultural Sciences, Keshan, Heilongjiang 161606)

Abstract With Eugene potato as the test material, the optimal processing parameters of mature method was obtained through a single factor experiment, and the parameters of the traditional processing method and processing parameters of potato dry chips were optimized.The result showed that the optimal processing parameters of mature method was blanching with boiling water, and the required time for the mature was 6 minutes. The optimum thickness of potato slices was 0.5 cm. The drying time of potato chips was 9 h, 8 h, 8 h, 6 h and 6 h respectively at 40 ℃, 50 ℃, 60 ℃, 70 ℃ and 80 ℃.The optimized method saved more processing time and labor cost before drying than the traditional method. The drying time required by the two methods was the same, and the nutrient loss of water cooking method was slightly higher than that of steaming method.

Key words Dried potato slices;Traditional technology;Optimized technology;Hot air drying;Quality

马铃薯营养丰富,粮菜兼用。在种植方面,马铃薯的适应性强,对环境要求低,耐干旱贫瘠,产量高,因此在世界范围内广泛种植[1-3],与麦、稻、玉米、高粱并称世界五大粮食作物[4-7]。在存储方面,马铃薯产量巨大,但由于马铃薯块茎含水量高、易发芽、难储存的特点,导致马铃薯货架期短,极易腐烂,很难运输和长期储藏。鲜食马铃薯在时间上具有局限性,往往在收获季节过后,会有大量马铃薯库存,增加了种植和销售风险,降低了收益。据统计,秋冬马铃薯的贮存损失率在5%~15%,相当于损失66.67万hm2左右的年产出。从而制约了马铃薯的种植面积和推广范围。

我国马铃薯近50%的产量进行留种、鲜食和饲用,5%用于出口,只有约14%用于加工淀粉、粉条、全粉、薯条薯片等[8]。美国马铃薯的消耗量占总产量的76%,加上加工淀粉、饲料和酒精的消耗,总加工量可达85%左右[9-10]。日本马铃薯年产351.2万t,年加工鲜薯占总量的86%。德国年进口200多万t马铃薯食品,英国每年用于食品生产的马铃薯约450万t[11-12]。综上所述,全球马铃薯加工产业处于如日方升的发展阶段,我国马铃薯加工产业亟待发展。

近年来,干制蔬菜的需求呈现稳定增长的趋势。随着生活节奏加快,人们追求烹调简便化,餐馆、食堂对半加工产品和速食产品需求量增大。马铃薯干片是将马铃薯熟化后切片,通过晾晒或加热干燥去除大部分水分。食用方法多以浸泡复水后炒或炖的形式。该传统方法能够有效延长马铃薯的保质期,并且创造了马铃薯干片独特的口感和风味。同时,干制马铃薯质量和价格比鲜薯稳定,无不可食用部分,且易储存。传统加工方式采用手工进行,先熟化再需手工剥皮后切片,蒸熟时间、切片厚度等都通过经验来控制,这种方式容易导致厚度不均匀、熟化程度不一致,人工切片导致碎块太多、损失较大,造成不必要的浪费,而且人工成本较大、产量小、耗时费力。

该试验采用热风干燥方式,通过对加工工艺的优化,在传统方法的基础上进行改进,先切后熟化,机器精确调控切制规格和蒸煮时间,形成一套完备、合理、高效的制作加工技术。

1 材料与方法

1.1 试验材料

试验材料为黑龙江省农业科学院克山分院种植的尤金品种马铃薯。原料选择饱满、无芽变的马铃薯为原料。

1.2 试验设备

FD53型电热恒温鼓风干燥箱(德国宾得公司);通用型电子天平(上海海康电子仪器厂,精度0.001 g);SD-1193型果蔬切片机(lekker品牌);ZBDG-38型多功能电热蒸锅(众宝电器厂,额定输入功率2 100 W)。

1.3 试验方法

1.3.1 马铃薯干片的传统加工方法和优化加工方法。

1.3.1.1 传统手工方法。选择饱满、无芽变的马铃薯作为原料,清洗干净,煮至七八成熟,捞出晾凉后剥皮切5~8 mm厚片,自然晾干或烘干。

1.3.1.2

优化方法。选择饱满、无芽变的马铃薯作为原料,清洗干净后去皮切5 mm片,水中浸泡清洗去表面淀粉,水煮至七八成熟,捞出过凉水,自然晾干或烘干。

1.3.2 马铃薯干片干燥工艺流程。

试验前将待测马铃薯样品恢复至室温,清洗后去皮,使用切片机将马铃薯切成一定厚度,为保证试验的一致性,将马铃薯片的横截面统一规格为3 cm×3 cm,切片后清水中浸泡5 min,去除表面的淀粉,当锅中水沸腾时,将马铃薯片平铺在蒸笼上或倒入沸水中,经不同方法熟化后投入凉水中冷却5 min,沥干水分平铺在物料盘中,干燥箱中烘干。

根据试验设置,选择不同的熟化方法(热蒸汽法和热水漂烫法)、不同的熟化时间(0、2、4、6、8、10 min)、不同的马铃薯片厚度(0.4、0.5、0.6、0.7 cm)、不同的干燥温度(40、50、60、70、80 ℃)、不同的加工方法(传统方法和优化方法)。干燥过程中,每隔1 h测定质量,直至含水率降至0.1 g/g以下停止干燥。

1.4 指标测定方法

1.4.1 干基含水率的测定。

不同干燥时间的马铃薯干基含水率同尹慧敏[14]的计算公式:

Mt=mt-mgmg

式中,mt为t时刻马铃薯质量(g);mg为马铃薯干物质质量(g)。

1.4.2 干燥速率的测定。计算公式如下:

DR=Mt1-Mt2t2-t1

式中,Mt1和Mt2为t1和t2时刻的干基含水率(g/g)。

1.4.3 淀粉、蛋白质和还原糖含量的测定。

使用上海羽朵生物科技有限公司提供的试剂盒测定。

2 结果与分析

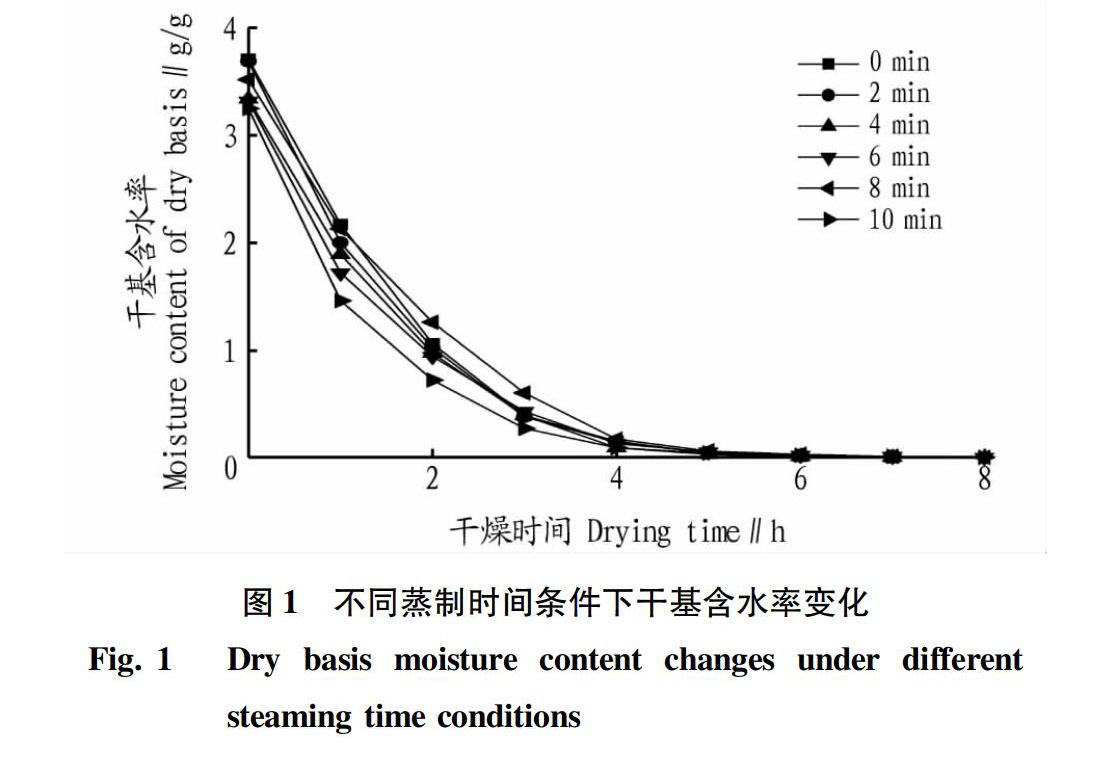

2.1 热蒸汽熟化时间对马铃薯片干燥过程的影响

分别设置0、2、4、6、8、10 min热蒸汽熟化时间,熟化后70 ℃热风干燥,每1 h测一次质量,至质量恒定。由图1可知,6种熟化时间干燥曲线趋势基本相同。初始干基含水率平均值为3.47 g/g。随着干燥时间的延长,干基含水率逐渐下降,0、2、4 min在第7小时时干基含水率无限趋于0,6、8、10 min在第8小时时干基含水率无限趋于0。

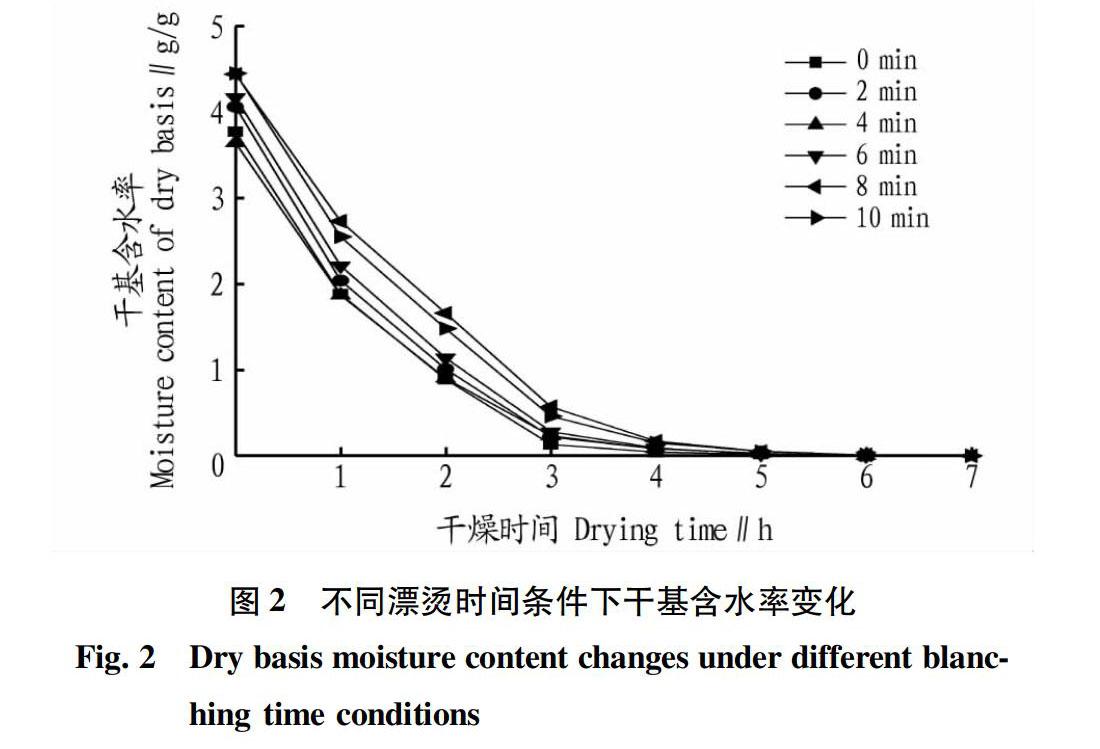

2.2 漂烫熟化时间对马铃薯片干燥过程的影响

分别设置0、2、4、6、8、10 min热水漂烫熟化时间。由图2可知,干燥曲线趋势基本相同。初始干基含水率平均值为4.09 g/g。随着干燥时间的延长,干基含水率逐渐下降,0、2、4、6 min在第6小时时干基含水率趋于0,8、10 min在第7小时时干基含水率无限趋于0,可见干燥所需时间随着熟化时间延长而增加。

2.3 不同熟化方法对马铃薯片干燥过程的影响

试验发现,蒸制和漂烫2种熟化方法达到相同七八成熟程度时,漂烫所需时间为6 min,蒸制需8 min。当漂烫加热4 min时,马铃薯片硬度大,不易折断;但加热6 min时,硬度明显减小,用勺子即可将马铃薯摁压折断。对达到相同熟化程度的干基含水率进行比较,结果发现(图3),漂烫6 min的初始干基含水率高于蒸制8 min马铃薯片的干基含水率,漂烫6 min的干基含水率下降速率较蒸制8 min的速率快,漂烫6 min的干基含水率在第6小时时无限趋于0,蒸制8 min的干基含水率在第8小时时无限趋于0。因此,可认定漂烫6 min所需的干燥时间比蒸制8 min的干燥时间短。

2.4 不同熟化方法对马铃薯干片品质的影响

分别对蒸制和漂烫不同时间的马铃薯干片的淀粉、蛋白蛋和还原糖进行检测,结果如图4,由图4可知,随着熟化时间的延长,淀粉含量、还原糖含量和蛋白质含量都在逐渐减少,分析可能原因是熟化过程三者有消耗和分解为其他物质。并且漂烫的熟化过程的淀粉含量和蛋白质含量比蒸制的含量略低,分析可能原因是随着在水中停留的时间延长,部分营养物质通过一定的通路位移到马铃薯片的表面进而游离于水中,时间越长,营养物质流失越多。

2.5 不同厚度马铃薯片对熟化时间和干燥速率的影响

选择0.4、0.5、0.6和0.7 cm 4種厚度的马铃薯片,进行70 ℃热风干燥处理,记录干燥所需时间。由图5可知,0.4和0.5 cm厚度的马铃薯片达到干燥分别需5和6 h,0.6和0.7 cm厚度的马铃薯片干燥时间相同,均为7 h。4种厚度的马铃薯片初始干基含水率处于同一水平,干基含水率的下降趋势相似。0.4 cm厚度的马铃薯片干基含水率的下降速率比其他3个处理稍快。在各个测量的时间点,除初始干基含水率外,0.4 cm厚度的马铃薯片的干基含水率都比其他3个处理低,而0.7 cm厚度的马铃薯片的干基含水率都较其他3个处理高。说明厚度能够影响马铃薯片的干燥过程。

2.6 不同干燥温度与干燥时间的关系

为确定干燥温度与干燥时间的关系,分别设置40、50、60、70、80 ℃对马铃薯片进行干燥试验,以确定不同干燥温度下的干燥时间。由表1可知,各处理初始干基含水率在3.62~4.25 g/g,差异不显著;平均干燥速率0.40~0.69 g/(g·h),从方差分析结果可知,70 ℃与80 ℃之间的平均干燥速率差异不显著,但与其他3个处理(40、50、60 ℃)的差异达到了显著水平。80 ℃干燥处理过程中最大干燥速率达2.18 g/(g·h),与其他4个温度处理之间达到了极显著水平。

2.7 传统工艺与优化工艺生产马铃薯干片品质对比分析

由图6可知,2种方法的干燥时间均为6 h,干基含水率随着时间的延长下降的趋势相似。传统方法和优化方法的初始干基含水率差异较大,传统方法的马铃薯片初始干基含水率高于优化方法的马铃薯片,且差异达到了显著水平。在干基含水率下降的过程中,传统方法干基含水率下降速率高于优化方法。

对传统加工工艺和优化加工工艺的马铃薯干片进行营养物质的检测,分别测定蛋白质、淀粉和还原糖的含量,以鲜薯为对照,结果如表2,鲜薯的含量最高,传统工艺含量次之,优化工艺含量最低。分析原因可能是由于优化方法采用水煮的熟化方法,随着水流的冲刷,导致部分营养流失。但经加热后,各营养物质均有损失。

3 讨论与结论

传统加工方法采用煮制的方法进行熟化,将整个马铃薯带皮放入少量水中进行煮制,此方法的缺点是受热不均匀,熟化程度不好掌控,熟化后要等待马铃薯降温后才能去皮后切片,由于马铃薯已经熟化,所以只能利用人工去皮,作业量大且进度缓慢,浪费时间成本。切制过程中由于马铃薯已经熟化,结构松散,若刀锋稍钝或速度稍慢或稍快等因素,在外力的作用下较难成型,容易导致片型不完整,造成部分浪费。并且薯片表面粗糙、品质下降。优化方法采用先去皮切片的方法,在熟化之前进行去皮可采用马铃薯去皮机,可大大缩短时间成本,减少人工作业。去皮后采用马铃薯切片机,厚度均匀一致,片型整齐光滑,同时也能节省时间成本。熟化采用漂烫或蒸煮的方式,受热均匀且快,温度和熟化程度易掌握,降温采用凉水浸洗过滤,降温速度快,且不需要降至人体可接受温度,可直接进行干燥处理。该研究的不足之处是缺少色差的测定。

该研究结果中,漂烫处理后所需的干燥时间略短于蒸制,漂烫的干基含水率下降速度高于蒸制,这与金雪冻等[16]在对马铃薯干燥过程的研究中干燥速率蒸汽大于漂烫的结果不同,但与赵玉生等[17-18]报道的漂烫可以提高干燥速率的结论相同。漂烫的淀粉和蛋白质损失量高于蒸制,这与金雪冻等[16]的研究结果在热泵干燥中蒸汽处理的马铃薯片中蛋白质能够最大限度地保留结果一致。对于马铃薯片的切片厚度也有部分文献报道,由于食用方法和风味不同导致结果不同,王辉等[13]认为厚度2.5 mm漂烫210 s、60 ℃干燥150 min的马铃薯片适合制作油炸的马铃薯干片。张鹏等[19]研究薯类切片后直接进行热风干燥的特性,结果表明最佳干燥条件是7 mm厚度,干燥温度为70 ℃。

综上所述,通过对优化加工方法的工艺参数的优化,确定最佳的熟化方法是热水漂烫,熟化程度为6 min,马铃薯片最适厚度为0.5 cm。40、50、60、70、80 ℃干燥温度下,马铃薯片的干燥时间分别为9、8、8、6、6 h。蒸制和漂烫都会造成马铃薯片淀粉、还原糖和蛋白质不同程度的流失,蒸制更有利于淀粉和蛋白质的保留。优化方法的营养损失量略高于传统方法。传统方法与优化方法的干燥时间相同。

参考文献

[1] 李文华,吕典秋,闵凡祥.中国、荷兰和比利时马铃薯生产概况对比分析[J].中国马铃薯,2018,32(1):54-60.

[2] 张立菲.黑龙江省马铃薯产业发展研究[D].北京:中国农业科学院,2013.

[3] 张萌,罗其友,高明杰,等.马铃薯市场研究进展及展望[J].中国马铃薯,2017,31(2):113-118.

[4] 曹皎皎.粮食安全视角下马铃薯主粮化研究[D].南京:南京审计大学,2017.

[5] 黄凤玲,张琳,李先德,等.中国马铃薯产业发展现状及对策[J].农业展望,2017,13(1):25-31.

[6] 卢肖平.马铃薯主粮化战略的意义、瓶颈与政策建议[J].华中农业大学学报(社会科学版),2015(3):1-7.

[7] 屈冬玉,谢开云,金黎平,等.中国马铃薯产业发展与食物安全[J].中国农业科学,2005,38(2):358-362.

[8] 周清贞.马铃薯全粉的制备及其应用的研究[D].天津:天津科技大学,2010.

[9] 马莺.马铃薯加工业的现状及发展前景[J].中国马铃薯,2001,15(2):123-125.

[10] 李崇光,章胜勇.中美两国马铃薯产业的对比分析[J].世界农业,2008(7):7-10.

[11] 韩黎明.马铃薯加工现状分析及对策建议[J].西藏农业科技,2013,35(2):44-48,27.

[12] 邱敦莲.国内外马铃薯生产、加工及市场需求现状[J].四川农业科技,2004(3):6-7.

[13] 王辉,欧阳岁燕,黄珊,等.马铃薯干片干燥工艺参数优化[J].食品研究与开发,2018,39(12):33-38.

[14] 尹慧敏.熟化方法和熟化程度對马铃薯干燥的影响[J].农业与技术,2016,36(19):39-41.

[15] 尹慧敏,聂宇燕,沈瑾,等.基于Weibull分布函数的马铃薯丁薄层热风干燥特性[J].农业工程学报,2016,32(17):252-258.

[16] 金雪冻,付婷婷,王辉,等.不同预处理方法对马铃薯片热泵干燥速率及其干片品质的影响[J].食品与发酵工业,2019,45(11):166-171,178.

[17] 赵玉生,王云霞.干燥前预处理对胡萝卜脱水机理和产品质量的影响[J].郑州粮食学院学报,2000,21(1):60-61.

[18] XIAO H W,PAN Z L,DENG L Z,et al.Recent developments and trends in thermal blanching-A comprehensive review[J].Information processing in agriculture,2017,4(2):101-127.

[19] 张鹏,赵士杰,赵满全.4种薯类作物热风干燥特性的比较[J].农机化研究,2016,38(9):239-243.